双马煤矿含硫煤层硫化氢治理研究分析

2022-11-25王成,彦鹏

王 成,彦 鹏

(国家能源集团宁夏煤业双马煤矿,宁夏 银川 750001)

0 前言

煤炭保证我国发展的主要能源,占有重要地位,但煤层地质条件复杂,开采生产面临着各样的灾害,受井下废弃油井影响,煤层中富含硫化氢,研究矿井中硫化氢分布及治理是含硫煤层开采的主要问题[1]。

针对硫化氢吸收治理,众多学者开展了广泛研究,从硫化氢煤层沉积特征、硫化氢的吸收与治理方面开展研究,对硫化氢的赋存规律有了进一步的认识,提出对煤矿硫化氢精准治理[2],刘奎针对工作面煤层中硫化氢的分布和治理进行了研究[3],黄光利等就受废弃油井影响的煤层中硫化氢分布规律做出了分析,对硫化氢涌出和防治技术提供了意见[4-6],黄立宁针对综掘工作面割煤时产生的硫化氢涌出量及分布规律,提出了相应的治理措施[7],刘忠全对油井影响的硫化氢运移进行模拟和灾害分析预测,并构建灾害防控体系对硫化氢进行治理[8]。

基于此,以双马煤矿综采面为研究对象[9-11],采取对煤层预注碱性溶液和采动时高压喷洒碱性溶液两种措施结合处理,分析2种处理方式处理硫化氢的效果,对含硫煤层硫化氢吸收处理提出针对性方案,对促进煤矿安全生产有着重要的意义。

1 煤层预注及喷洒吸收液理论研究

根据工作面的硫化氢涌出浓度、风量以及时间和煤量等参数,得出煤层硫化氢含量的理论值,推算出煤体预注和喷洒吸收液的浓度范围值,为开展煤层吸收硫化氢提供科学依据。

1.1 预注吸收液理论研究

1)工作面电缆槽与煤壁之间风量。

在采煤机逆风割顶煤期间,风量的大小决定着硫化氢浓度的高低:

式中:Q为工作面前溜槽与煤壁之间风量,m3/min;v为前溜槽与煤壁之间平均风速,m/s;B为电缆槽与煤壁之间距离,m;H为底板与顶板之间风道高度,m。

2)采煤机滚筒截割一个进尺时煤中涌出硫化氢量。

采煤机滚筒截割一个进尺时煤体中硫化氢的含量包括割煤时涌出的硫化氢量及煤体中未涌出的硫化氢量两部分。其中割煤时涌出的硫化氢含量采用绝对涌出量计算,煤体中未涌出的硫化氢含量,在绝对涌出量的基础上乘以补偿系数。计算公式为:

式中:VH2S为煤机滚筒截割一个进尺煤中的硫化氢量,m3;c为采煤机在滚筒割煤下风侧硫化氢涌出的浓度,ppm;K为补偿系数,一般取值1.5;T为滚筒截割一个进尺需要时间,min。

3)采煤机滚筒截割一个进尺的煤量。

采煤机滚筒截割一个进尺的煤量根据现场生产条件确定,计算公式为:

式中:AH2S为滚筒截割一个进尺的煤量,t;γ为煤的容重,t/m3;L为废弃油井影响区域工作面倾向长度,m;h为滚筒割煤宽度,m;l为采煤机截深,m。

4)煤体中硫化氢含量计算。

煤体中硫化氢含量计算按相对量计算,即采煤机截割吨煤中含有硫化氢量。煤体中硫化氢含量计算公式如下:

式中:WH2S为煤体中硫化氢的含量,m3/t。

根据上述计算公式,结合煤层采动时的硫化氢涌出浓度(采煤机采煤速率在3 m/min,预估硫化氢涌出浓度182×10-6),计算得出煤体中硫化氢含量为WH2S=0.032 m3/t。根据煤层所注吸收液与硫化氢反应的方程式,可以计算出吸收掉吨煤中硫化氢所需的吸收液量为0.15 kg。最后根据煤体湿润半径考察中得出的煤体全水分增量为1.8 %,计算得出吨煤注水量为18 kg,由此计算得到煤体预注吸收液浓度理论值为1.5%。

1.2 喷洒吸收液理论研究

1)喷雾压力设计。为满足喷雾净化硫化氢的需要,结合I0104105综采面风速、采煤机及支架结构、硫化氢分布情况以及以往工程实践,喷雾压力设计为6~10 MPa;根据现场实施效果进行相应调整。

2)喷雾流量设计。为达到喷雾能有效拦截捕获硫化氢的目的,结合工程实际,喷雾流量L为160 L/min;喷向采煤机滚筒流量为100 L/min,下风侧拦截喷雾的流量设计为60 L/min。

3)吸收液浓度设计。煤机滚筒附近断面风量计算。根据I0104105综采面风量、风速、采高以及电缆槽与煤壁之间断面尺寸,预计采煤机滚筒附近电缆槽与煤壁之间风量QF为700 m3/min左右。

煤机滚筒附近硫化氢涌出量计算。根据测定的硫化氢浓度预计,回采I0104105工作面时涌出硫化氢PH2S达到200×10-6,结合风量Q值,通过如下公式计算采煤机滚筒附近硫化氢量V硫化氢:

通过计算得出VH2S为0.14 m3/min。

吸收煤机滚筒附近涌出硫化氢所需吸收剂量计算。依据A+硫化氢→BS+C化学方程式(其中A为KXL-Ⅰ型吸收剂,BS及C为反应生存物质),依据A与硫化氢反应的摩尔质量得到吸收剂的需求量。

式中:MA是吸收剂用量,kg/min;Vmol是硫化氢的摩尔体积,22.4l/mol;Mmol是吸收剂摩尔质量,108 g/mol;K是吸收硫化氢的系数,1.5。

通过计算得到吸收剂用量

MA为1.01 kg/min。

喷洒吸收液浓度计算。

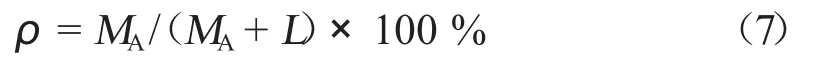

式中:ρ为吸收液浓度,%;L为吸收液流量,160 L/min。

喷洒吸收液浓度约为0.6 %。现场实施时取0.4 %、0.5%、0.6 %、0.7 %、0.8 %、0.9 %、1.0 %分别进行现场试验测试,依据现场操作成本和降低硫化氢效率的高低,得到最为合适的吸收液浓度。

2 系统布置及硫化氢处理效果分析

2.1 预注吸收液系统布置及效果分析

2.1.1 预注吸收液系统布置

实施系统的组成部分为:吸收液添加装置、注水泵、供水管路、吸收液配比箱、SGS双功能水表、注水封孔器。煤层预注碱性吸收液治理硫化氢的系统如图1所示。主要设备(材料)设计及安装如下:

图1 煤层预注吸收液治理硫化氢示意图

2.1.2 预注不同吸收液配比浓度的效果分析

在进、回风巷距废弃油井20~140 m范围内双巷布孔,每隔20 m设置一个浓度值的注液试验段,根据前述计算得到煤体预注吸收液浓度理论值为1.5 %;煤体注不同吸收液浓度按1.2 %、1.5 %、1.8 %、2.1 %、2.4 %进行试验选取,注水中添加0.2 %湿润剂得到更好的效果;选用硫化氢测试仪,对采煤机司机处及其后10 m处的硫化氢浓度开展测试。根据测试结果取平均值,得到了煤体预注不同吸收液浓度时采煤机割煤产生的硫化氢治理成果如图2所示,硫化氢降低效率随不同吸收液浓度有着如图3的变化规律。

图2 预注不同吸收液浓度前后硫化氢涌出浓度变化规律

根据图2和图3可以得出:

1)煤层预注碱性吸收液吸收硫化氢主动治理措施,能够有效降低采煤机割煤涌出的硫化氢浓度,且随着煤层预注吸收液浓度的增长,采煤机割煤涌出硫化氢浓度逐渐减小。

图3 硫化氢降低效率随预注不同吸收液浓度变化规律

2)随着煤体预注碱性吸收液配比浓度的增加,硫化氢降低效率呈现先增大后逐渐稳定的趋势,硫化氢降低效率并不随碱性吸收液配比浓度的增大呈线性增加。当吸收液配比浓度分别为1.5%时,硫化氢降低效率为60.8 %;当吸收液配比浓度提高至1.8%时,硫化氢降低效率达到了65.8 %;当吸收液配比浓度提高至2.1 %时,相比浓度为1.5 %时硫化氢降低效率增加了2.9 %;当吸收液配比浓度继续提升时,降低效率增加不明显。

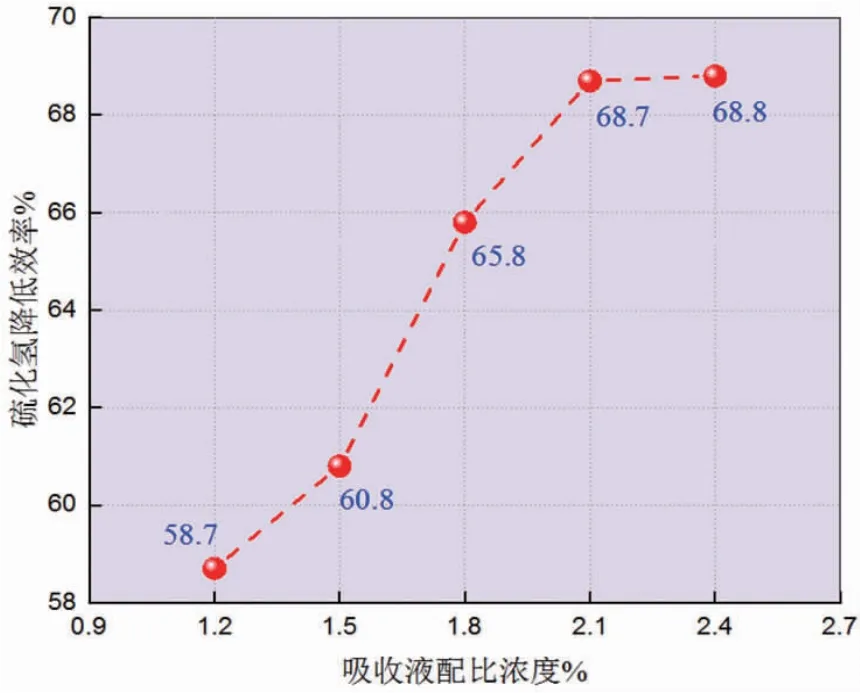

2.2 高压喷雾在煤层采动下的硫化氢吸收处理及效果

2.2.1 高压喷雾系统布置

根据I0104105综采面采煤机滚筒割煤时工作面涌出硫化氢扩散分布规律的考察结果,布置喷向滚筒方向的喷洒吸收液装置,形成吸收液水雾包围圈,从采煤机割煤产生硫化氢源头处吸收硫化氢。对于随风流仍然向外扩散的硫化氢,利用自动跟踪喷洒吸收液水雾,对其进行拦截捕获,达到有效治理采煤机割煤涌出硫化氢危害目的。

在高压喷雾系统喷雾流量及压力恒定情况时,喷洒吸收液配比设置吸收液浓度0.4 %~1.0 %,喷雾压力6~10 MPa,喷向采煤机滚筒及下风流跟踪拦截喷雾流量分别为100 L/min及60 L/min左右。

图4 中高压喷雾实施系统技术方案布置图

图5 采煤机割煤中高压喷雾拦截吸收硫化氢的系统组成图

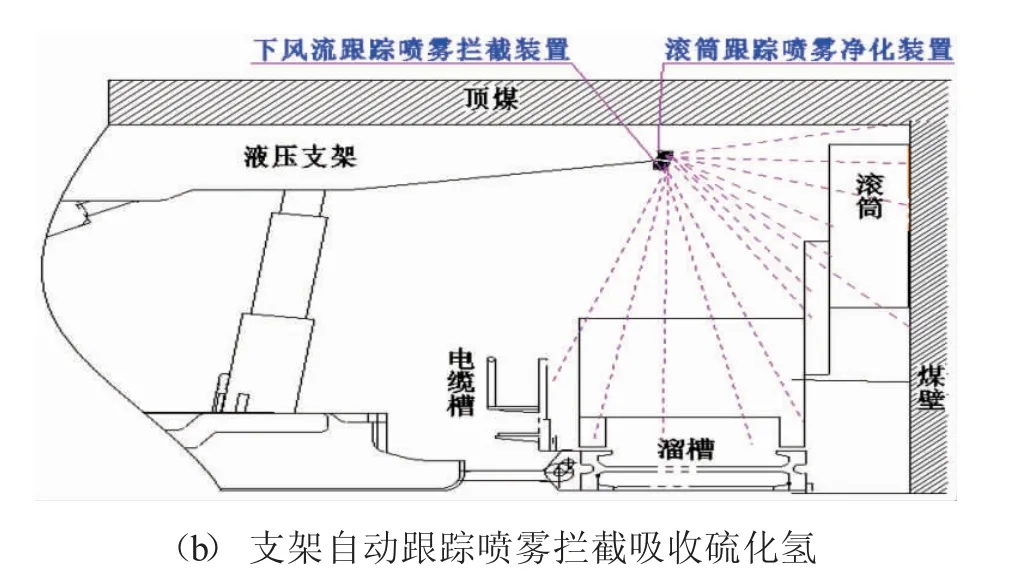

2.2.2 喷洒不同配比浓度吸收液的效果分析

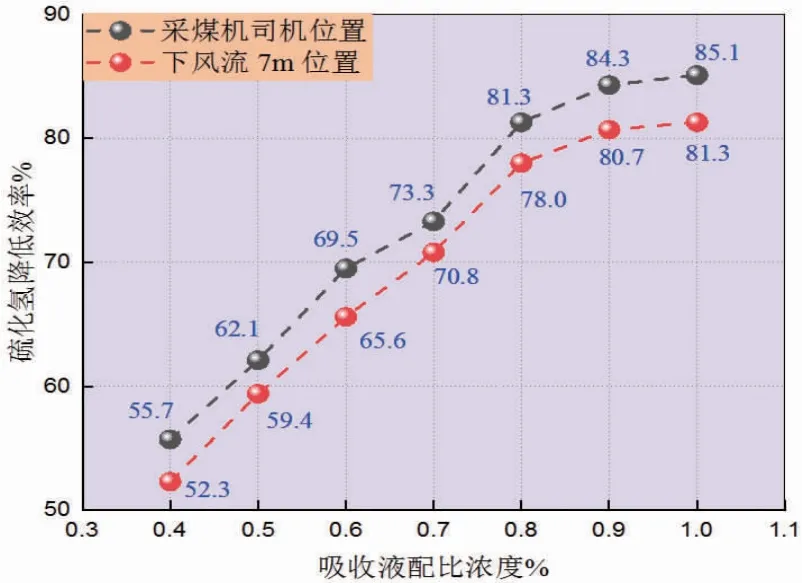

根据现场测试数据统计分析,得到了采煤机司机处以及下风流7 m处喷洒不同吸收液浓度时硫化氢涌出浓度降低效果如图6所示,采煤机割煤时硫化氢降低效率随喷洒吸收液浓度变化规律如图7所示。

根据图6和图7所示采煤机割煤时喷洒不同配比浓度吸收液的吸收效果分析可以得出:

1)硫化氢涌出浓度随着喷洒吸收液浓度的增加呈现出现逐渐减小的变化规律。

2)硫化氢降低效率随着喷洒吸收液浓度增加而呈现出逐渐增加的变化规律。在喷洒吸收液浓度由0.4%增大至0.8%时,测得下风流7 m位置硫化氢均值由51.3×10-6下降至23.4×10-6,硫化氢降低效率由52.3 %提高至78 %;之后在喷洒吸收液浓度由0.8 %增大至1.0 %时,测得下风流7 m位置硫化氢均值由23.4×10-6下降至20.6×10-6,硫化氢降低效率由78%仅提高至81.3%。

图6 喷洒不同吸收液浓度时硫化氢涌出浓度降低效果

图7 采煤机割煤时硫化氢降低效率随喷洒吸收液浓度变化规律

3)采煤机下风流7 m位置硫化氢涌出浓度要比采煤机司机位置硫化氢涌出浓度大,因此采煤机割煤时硫化氢降低效率在不同位置有所差异,且在硫化氢涌出浓度较大区域测定得到了的硫化氢降低效率偏小。

3 结论

1)根据硫化氢吸附特性以及煤层开采时涌出硫化氢分布规律,建立了煤层预注吸收液治理硫化氢和回采期间喷洒吸收液治理采动涌出硫化氢的关键工艺技术体系,现场考察得出了合理的工艺技术参数。

2)考虑硫化氢降低效率及使用成本,得出煤层注碱性吸收液防治硫化氢的吸收液的最佳配比浓度为2.1 %,预注碱性吸收液以后采煤机割煤涌出硫化氢降低效率可达到65%以上。

3)双马煤矿综采工作面废弃油井影响区域喷洒吸收液治理采煤机割煤涌出硫化氢的吸收液配比浓度为0.8%,硫化氢降低效率能够达到70%以上。

4)通过利用超前探测钻孔实现了气体探测、气体预排、预注碱性吸收液一孔多用,大大节约了钻孔施工工程量,提高了灾害治理效果。