绿塘煤矿软岩巷道锚注支护技术研究

2022-11-25杨华富

杨华富

(大方绿塘煤矿有限责任公司,贵州 毕节 551700)

0 引言

软岩巷道围岩大变形一直是困扰绿塘煤矿安全生产的难点问题,剧烈底鼓和支护体破坏是绿塘煤矿软岩巷道围岩非线性大变形的主要表现形式,需要安排专门的队伍来修复巷道,严重影响生产的进度。为此,急需要寻求一种安全高效的手段来解决软岩巷道变形的问题。在软岩巷道支护技术中,注浆和锚固是解决围岩大变形的主要技术手段。赵海峰[1]采用了渐进注浆方式对断层影响巷道进行注浆加固,在断层影响明显的区域巷道变形程度明显减轻,使工作面安全通过断层。唐永[2]针对千米深井山脚树矿大地压,强采动,围岩完整性差的特点,首先借助钻孔窥视仪分析了围岩的裂隙发育情况,据此提出了“钢网+喷浆+锚梁+中空锚索+注浆”的联合支护体系,新支护体系降低了巷道变形程度和返修频率。康红普[3]在口孜东矿结合地应力测试、钻孔窥视、围岩力学特性实验、锚杆索锚固力测试等对围岩特性和支护结构强度进行了全面评价,阐述了软岩巷道大变形机理,提出了巷道支护-改性-卸压的控制思路。靳敏捷[4]针对掘进工作面过采空区顶板冒顶严重的问题,采用超前预注浆的形式来加固掘进工作面顶板,有效控制了顶板冒落。综放开采会对回采顺槽产生强烈的动压影响,王庄煤矿通过注浆来改善回采顺槽围岩的特性,强化顶板,围岩变形量大幅降低,能够满足生产需要[5]。寺河矿复用巷道容易出现大变形问题,围岩变形严重,采用深浅孔注浆加固技术后有效降低复用巷道的变形量[6]。绿塘煤矿虽然埋深浅,但巷道顶板为复合层顶板,层理发育,岩层之间粘结力弱,结构复杂,容易发生离层、变形甚至冒顶,同时,围岩中泥质成分含量高,裂隙发育,具有注浆加固巷道的客观条件,遂决定在6中S105回风顺槽掘进面掘进后采用注浆加固的形式进行支护。

1 工程地质概况

6中S105回风顺槽位于南一采区,工作面采煤层为龙潭组6中煤层,煤层顶板岩性为泥质粉砂岩和粉砂质泥岩互层,底板为泥岩,煤层厚2.8~3.5 m,平均煤厚3.2 m,为中厚煤层,煤层稳定。平均埋深219 m,煤层倾角-2°~4°,平均为3°,属近水平煤层,内生裂隙发育,煤层硬度系数f=1.1,围岩整体应力环境较差。

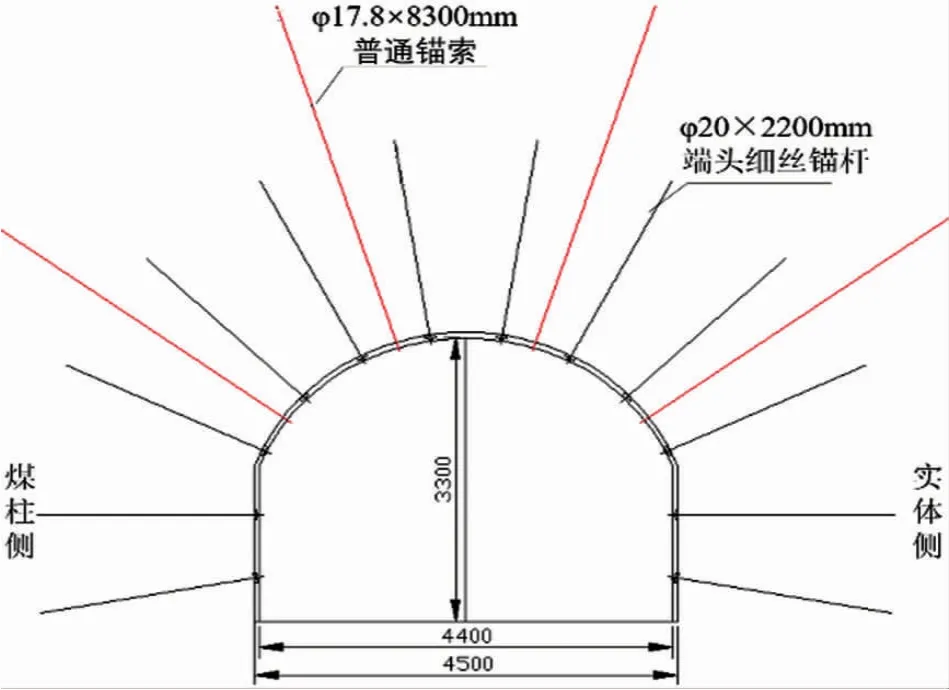

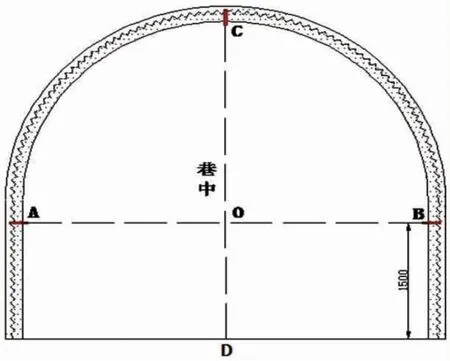

6中S105回风顺槽为直墙圆弧拱形断面,巷道永久支护方式采用锚网索钢带喷联合支护,采用等强(左旋)螺纹钢树脂锚杆,规格为φ20 mm×2 200 mm,锚杆间排距800 mm×800 mm。W钢带采用长×宽×厚=4 600 mm×280 mm×3 mm钢带。锚索采用φ17.8 mm的钢绞线,其长度为8 300 mm。在巷道顶板布置4根锚索,锚索间排距1 400 mm×2 400 mm。混凝土强度为C20,喷浆所用水泥为325号普通硅酸盐水泥。回风顺槽原支护如图1所示。

图1 6中S105回风顺槽原支护示意图

2 巷道破坏影响因素分析

通过对绿塘煤矿现有锚杆索支护效果现场实测,测试结果表明,现有锚杆预紧力矩从以前的不足130 N·m,锚索预紧力为80~100 kN,且锚杆索锚固长度较短,锚杆索锚固力偏低,对围岩约束效果差。

利用探地雷达对6中S105回风顺槽松动圈进行探测时发现,煤柱帮松动圈的深度在1.8~2.0 m之间,实体煤帮松动圈在1.6~1.8 m之间,顶板松动圈在2.0~2.2 m之间,底板松动圈在1.6~1.7 m之间,很明显顶板和实体煤帮的原支护2.2 m的锚杆长度基本位于松动圈范围内,致使锚杆生根困难,不能充分发挥锚杆的锚固作用。

对绿塘煤矿围岩变形进行分析,变形破坏原因主要受到以下几个方面:

1)工作面回采侧向应力影响。受到相邻工作面采空区侧向应力影响,回风顺槽受到应力转移和集中破坏,整体应力环境较差,煤柱承载顶板斜跨梁结构而被压酥变形,底板受到应力集中整体鼓起,而实体煤侧受到应力转移集中影响,也片帮破碎。

2)锚杆支护范围和锚固强度不足。受到应力集中作用影响,顶板在高水平应力的作用下容易发生离层,岩石发生破碎,破碎岩石产生的碎胀力对下位岩层产生挤压作用,原支护采用2.2 m长锚杆基本锚固在煤体内,在煤体破碎情况下,锚杆失去可靠着力点,锚固强度不足致其与煤体整体片帮内挤失效。

3)两帮变形严重,失去对顶板的支承作用。沿空巷道的巷道两帮煤体的松动范围和松动程度都比实体煤巷道明显加大,巷帮煤体松动后,对顶板的支撑作用降低,导致顶板的实际跨度增大,巷道支护体整体性能降低。

4)底板遇水膨胀,泥化严重。现场底板及帮部底角处均受采空区涌水影响,同时底板为以泥岩为主,膨胀性强,岩层结构较差,遇水泡软膨胀,造成底鼓严重。

5)U型钢支护主动性差,抗弯能力低。由于架棚支护方式属于被动支护,在巷道变形初期无法提供有效初阻力,不能从根本上解决巷道围岩不断剪胀扩容和蠕变破碎的发展趋势,巷道断面收缩量大,特别是经过几次反复清底,钢棚支腿处受到两侧煤帮挤压变形,造成巷道扩修难度大。

3 工程应用实施方案

为了解决绿塘煤矿软岩巷道围岩大变形的问题,通过大量现场测试,对巷道原有支护形式进行优化,提出了加强锚杆索初次支护、局部钢架棚加强支护和注浆加固的联合控制思路。

锚杆预紧力矩提高到500 N·m以上,锚索预紧力提高到了180~200 kN,从而实现对高应力软岩巷道的主动控制。改变煤矿原有的锚杆(索)锚固力参数,将锚固剂长度由350 mm提高到500 mm,锚杆锚固长度由不足700 mm提高到1 000 mm以上,锚索锚固长度由不足1 200 mm提高到2 000 mm以上。采用连接构件(如钢筋梯)将锚杆进行横向连接,将关键部位锚索进行纵向连接,从而形成纵横交错的网状承载结构,使锚杆(索)对巷道围岩形成整体锚固作用。

遇到高应力、强流变、稳定性极差等特殊情况,只依靠锚杆、锚索锚固围岩不能满足安全生产的要求,还需要采用架棚进行加强支护。可以把锚杆、锚索所控制的岩体作为锚固岩体系统,架棚作为支护系统,使锚固岩体与金属支架能够形成一个整体,共同提高巷道围岩控制系统的稳定性。

选择2.5 m的中空注浆锚杆以及5.3 m的中空注浆锚索对煤柱帮进行注浆加固。因为该软岩巷道顶板没有稳定锚固层,在顶板选择8.3 m的注浆锚索进行加固,一方面发挥注浆锚索锚固的优势,另一方面通过注浆来加固顶板。通过对煤柱帮和巷道顶板进行高压注浆,使浆液充分在煤层的节理、裂隙、夹层中流动,待浆液凝固后,提高围岩的强度和完整性,同时,完成注浆区域的锚杆等支护结构的锚固力可以进一步的提高,降低围岩变形。

3.1 锚注支护设计

针对6中S105回风顺槽生产地质条件和地质现状,提高巷道围岩的强度,采用注浆加固方式,改变围岩的松散结构,提高粘结力和内摩擦角,封闭裂隙,使岩体强度显著提高。发挥围岩的自承能力是进行巷道破碎围岩支护的关键。

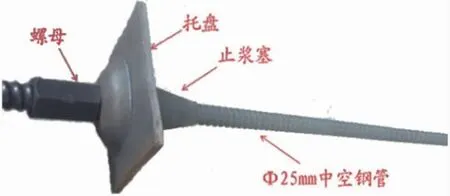

中空注浆锚杆主要由螺母、托板、止浆塞、中空杆体、锚头等组成,结构见图2。锚杆规格为MZGK200-32/27,杆体直径25 mm,安装孔径32~38 mm,屈服强度不小于500 MPa,破断强度不小于700 MPa,破断力不小于210 kN,延伸率不小于15%。

图2 中空注浆锚杆实物图

杆体选用Q345级及其以上级无缝钢管为原材料,采用热轧工艺形成连续梯形螺纹,结构简单,施工便捷,可以将锚固、注浆分开施工,具有以下特点:①采用厚壁无缝钢管为材料、表面螺纹成形工艺以及做工精良的配件,真正实现了注浆、锚固的统一。②锚杆杆体具有连续的波形螺纹,提高浆液与杆体的结合力,也可以作为钻杆配合钻头完成钻孔。③作为钻杆的锚杆体无需拔出,其中空可作为注浆通道,从里至外进行注浆。④止浆塞使注浆能保持较强的注浆压力,充分地充填空隙,固定破碎岩体,高强度的垫板、螺母可以将深层围岩应力均匀地传递到周壁围岩上,达到围岩与锚杆互为支护的目的。

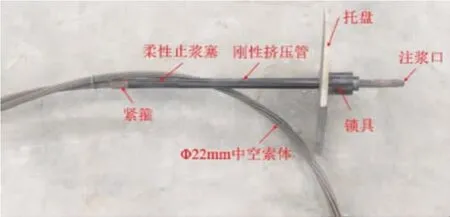

中空注浆矿用锚索,规格为SKZ22-1/1860,直径22±0.4 mm,抗拉强度不小于1 860 MPa,延伸率不小于3.5%,拉拔力不小于265 kN,钢绞线最大力不小于395 kN,托盘承载力不小于379 kN,锚具锚固极限荷载下总应变不小于2%,锚具效率系数不小于0.95,如图3所示,采用预应力钢丝为原材料,高强度柔性塑管为注浆管,具有强度高、预应力大、锚固可靠、安装方便等优点,可实现锚、注结合的支护效果,已广泛应用于煤矿井巷支护和加固。中空注浆锚索具有以下突出优点:锚索强度高,索体为中空结构,自带注浆芯管,反向出浆,无需排气即可全锚;锚索上部采用树脂端锚,施加预应力,安装后可以及时承载;中空芯管孔径增大,孔径截面积提高70 %,显著降低稠浆流动阻力。

图3 中空注浆锚索实物图

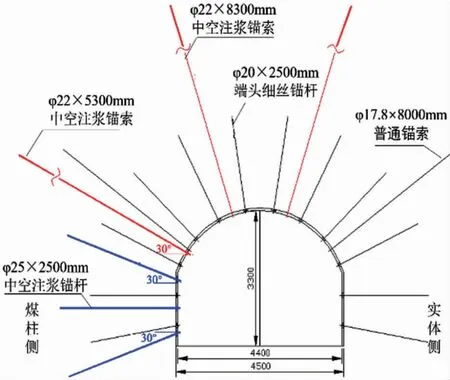

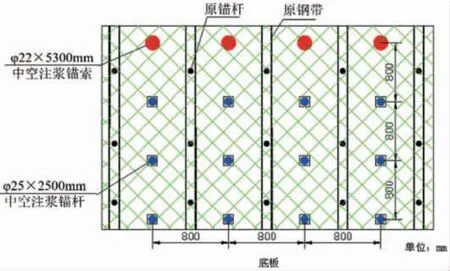

煤柱侧帮部采用φ25 mm×2 500 mm中空注浆锚杆,间排距800 mm×800 mm,采用2根MSK2350型树脂锚固剂进行端锚,托盘规格为150 mm×150 mm×8 mm。中空注浆锚杆布置于树脂锚杆排距中间位置,每排布置3根,最上端锚杆上扎30°,中间1根锚杆水平布置,最下端锚杆下扎30°且距离底板不大于300 mm。煤柱帮部采用φ22 mm×5 300 mm中空注浆锚索,排距800 mm,采用3根MSK2350型树脂锚固剂进行端锚,托盘规格为300 mm×300 mm×16 mm。中空注浆锚索布置于最上端中空注浆锚杆正上800 mm处,每排布置1根。而顶板将2根普通锚索替换为2根φ22 mm×8 300 mm的中空注浆锚索,排距为2 400 mm。支护断面图如图4所示,支护平面图如图5所示。

图4 支护断面图

中空注浆锚杆/锚索支护完成1 d后或距离迎头10 m开展注浆工作,注浆压力不低于7 MPa。注浆加固采用MZM-70型高强无机注浆料,膨胀率为0.1%~0.3%,水料比为1∶3,对金属杆体(钢筋)无锈蚀,无毒,无污染。它是一种可实现支护材料全锚加固的新型矿用注浆材料,见图6,其与煤体具有较好的粘结性能和强度,具有常温固化、早强高强、高流动性、触变性和微膨胀性等优势,显著解决了现有注浆材料在注浆过程中“稠浆易堵,稀浆易漏”的问题,满足支护材料在难以实现有效封孔情况下的全锚加固,具有以下优点:①稠浆受扰动液化流动,泵送阻力低;②静止触变性好,可泵停浆停,锚固料不会从孔口自动流出;③硬化不收缩,锚索孔充填密实;④初凝时间长,泵送时间充足;⑤早期强度高,1 d抗压强度可达25 MPa,28 d抗压强度可达70 MPa。

图5 中空注浆锚杆/锚索支护平面图

图6 高强注浆锚固料实物及浆液效果

3.2 施工工艺

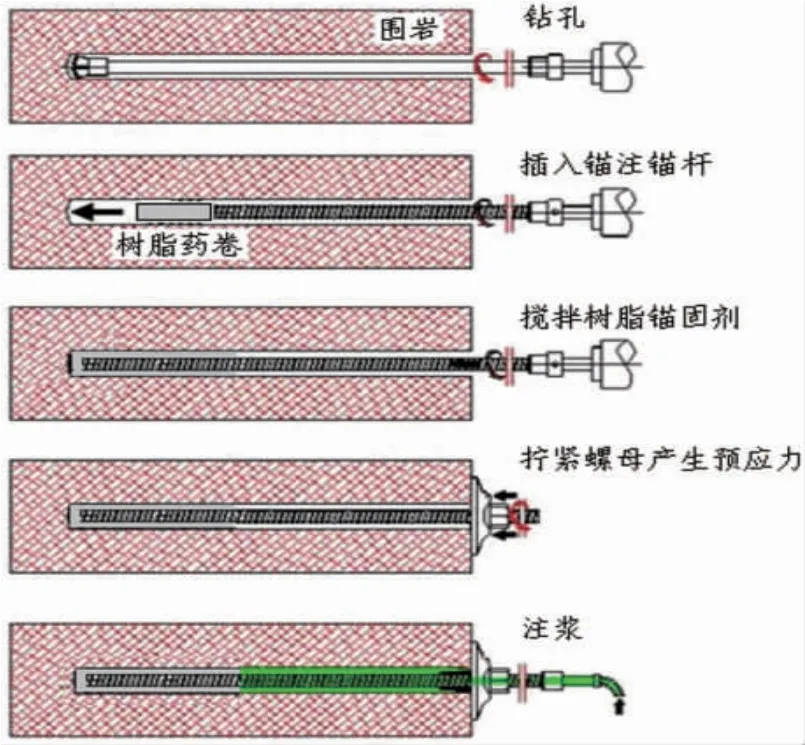

采用帮锚杆钻机配合φ32 mm钻头施工,钻孔时应按照先下后上的顺序依次进行,孔位误差不大于100 mm,钻孔角度误差不大于5°,钻孔深度2 400 mm±50 mm,并将孔内水、杂物等清理干净,把2根MSK2350树脂锚固剂送入钻孔内,用锚杆顶住树脂锚固剂向钻孔里推,锚杆外露长600 mm左右时用带有专用套筒的帮部锚杆钻机卡住锚杆,开动锚杆钻机旋转,通过钻机旋转搅拌树脂锚固剂,直到树脂锚固剂凝固,卸去钻机及搅拌器。整体施工流程见图7。

3.3 巷道变形监测

在全锚支护加固巷道段布置表面位移测站,测站采用十字星布点法布置和测量,测点布置见图8。

图7 中空锚注锚杆索安装示意图

图8 表面位移测点布置

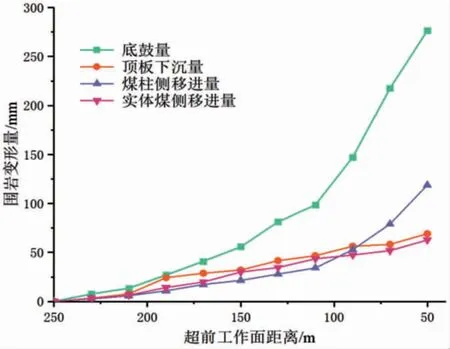

图9 注浆后围岩表面位移变形量

采用锚注支护技术后,围岩变形量得到了很大的改善,从工作面前方250 m左右围岩开始出现缓慢的变形,但是变形量和变形速率都较小,随着工作面的推进,变形量开始逐渐的增大,到工作面前方50 m处由于卧底而破坏监测点,无法继续测量。围岩底鼓变化量为283 mm,煤柱侧移进量为120 mm,顶板下沉量为72 mm,而实体煤侧变形量最小,达到了63 mm。从围岩变形量来看,即使受到超前支承压力影响,巷道仍然能够保持正常的使用。

4 结论

锚注支护技术在6中S105回风顺槽应用效果良好,围岩变形量明显减小,巷道断面能够满足运输、通风、行人等要求。通过试验证明,对于软岩巷道沿空掘巷工作面,单纯采用普通的树脂锚杆支护+U型钢联合支护有很大的局限性。锚注支护技术能够改变围岩的力学性质,有效控制巷道变形量,提高了劳动效率和节约生产成本。