四老沟矿5119巷高应力区域补强支护技术措施

2022-11-25邵继华

邵继华

(晋能控股煤业集团,山西 大同 037003)

0 引言

顶板事故是一种危害非常大煤矿事故之一,后果不容被忽视[1,2]。很多矿井在开采过程中经常会遇到高应力区域,导致矿压变化剧烈,原有的支护体失效严重,很容易发生冒顶事故,所以需要在原有支护基础上进行合理有效的补强支护[3-6]。

四老沟矿C3-5号层5119巷在推进至35~45 m时,巷道顶板承受压力变得非常大。结果导致工作面掘进施工过程中遇到了支架下沉、支护体变形严重甚至失效的情况,甚至发生过冒顶事故。以理论分析为指导,从C3-5号层实际地质构造条件、巷道围岩破坏和变形现状及现有支护失效模式出发,分析出此段巷道发生变形的起因如下:

1)应力大且集中。轨道大巷在之前施工中经受过三次动压影响,导致围岩应力有很大增幅,与原始应力相互叠加,垂直方向应力可以达到20 MPa,应力集中现象严重;加上护巷煤柱长期以来造成的支承压力影响,致使此段巷道围岩软化现象严重、变形量增大、变形速率变快,且有大面积松动,覆盖范围甚至可达3 m以上,锚杆无法发挥有效的锚固作用,极易发生失稳破坏。

2)围岩体强度低。此煤层顶板岩层的岩性大部分为泥岩或岩浆岩等软弱岩层,本身围岩力学性能差,强度低,且岩体中节理和裂隙较为发育,在应力较高的区域难以起到支撑作用。

3)地下水的作用。巷道经常受地下水的侵蚀,致使围岩膨胀、泥化、变形;围岩中还存在很多黏土矿物,遇水后体积也会增加,导致泥化和软化,所以这段区域围岩强度过低,承载力不够。

4)支护方式不合理。此段巷道为多条巷道的交叉处,其中一侧临近煤层,巷道的埋深在800 m左右,为典型的高应力加软围岩巷道。巷道的形状为直墙半圆拱形,支护采用的是锚网索,破碎区域用注浆进行加固。鉴于上文提到的各种原因,围岩可锚性不高,布设的锚杆无法发挥应有的锚固作用,尤其在松软破碎区,围岩自稳能力差,允许空顶时间短,难以发挥锚杆与锚索自身的承载性能;另外对顶板和两帮的底角也没有特殊的加强支护措施,导致这些区域破坏严重,巷道最终失稳。

5)底板无控底措施。巷道没有采取控底措施,底板和底角的位置未进行有效的补强支护。巷道开挖后,底板没有任何支护,处在完全敞开的状态,无法起到支护承载体的作用;上方顶板经常渗水,地面上又有积水的浸泡,导致底板变形严重,一旦遭遇高应力,极易成为巷道变形和破坏的突破口,使顶板和两帮变形加剧,最终导致支护结构失稳。

6)支护构件失效。顶板和两帮原来设置的支护构件都或多或少出现了失效情况,如金属网兜撕裂、锚杆弯曲、锚索破裂等,导致有些地方岩石发生垮落。

基于上述种种原因,四老沟矿C3-5号层5119巷原有的支护措施已经不能保证生产中的安全。为了解决此问题,本文制定了针对性的补强支护,并提出防止顶板事故的措施,改善围岩应力环境,增加稳定性,保证矿井安全生产。

1 变更前支护形式

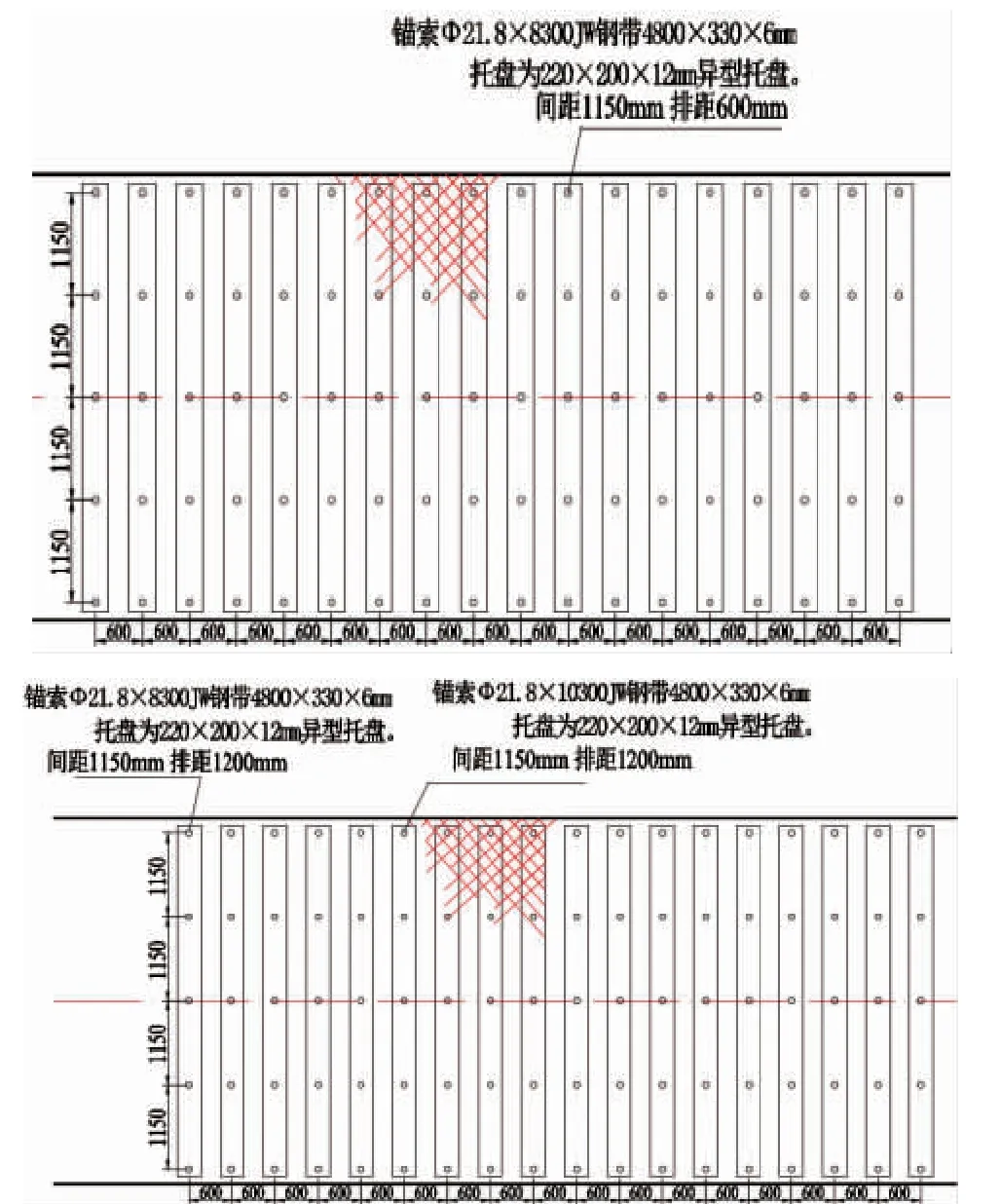

顶板采用规格为4 800 mm×330 mm×6 mm的JW钢带进行支护,用φ21.8 mm×8 300 mm钢绞线配合异形托盘(220 mm×200 mm×12 mm)及锁具,间排距为1 150 mm×900 mm;三眼组合锚索加强支护,五花布置,采用φ21.8 mm×8 300 mm配合高强托盘(500 mm×500 mm×16 mm)及锁具。

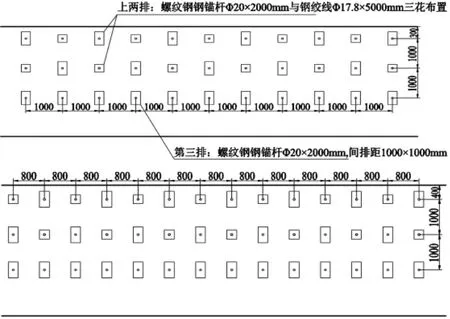

帮部上2排支护采用φ20 mm×2 000 mm左旋无纵筋螺纹锚杆(MG400)和φ17.8 mm×5 000 mm锚索联合支护,呈三花布置。间排距为1 000 mm×1 000 mm。锚杆配合参数为450 mm×250 mm×3 mm的W型短节钢带和规格110 mm×110 mm×10 mm的球形托盘,锚索配合250 mm×250 mm×16 mm的高强托盘和锁具,在顶板以下400 mm位置,与水平线呈10°夹角设置最上排支护,且锚索要与顶部JW钢带对齐。最下排护帮采用φ20 mm×2 000 mm左旋无纵筋螺纹锚杆(MG400)支护,与水平线呈-20°夹角,间排距为1 000 mm×1 000 mm。

工作面进入高应力区之后,直接顶初次分层跨落,多处局部下沉,锚索预应力严重衰减,围岩破碎变形、离层等情况随之而来,锚杆、锚索支护失效现象严重,并伴随有局部冒顶出现,极易发生顶板大面积垮落事故。原有的支护措施已经不能保证巷道顶板完整和掘进安全,需要进行必要的补强支护,通过该区域后,仍按原设计进行施工。

2 补强支护措施

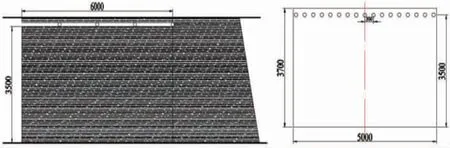

2.1 穿钢针

利用探放水钻机及钻杆(φ33 mm,长1 500 m)施工钢针,掘进5 m施工一次,每次一排长6 m,钢针穿设后巷道高度不低于3 500 mm,钢针间距为300 mm,施工角度≤5°,沿煤层倾角水平布置。如巷道迎头存在小范围垮落区域,可在垮落区域支护结束后,视现场情况增加钢针排数,但排距不大于500 mm。掘进不得超过钢针穿设距离,留有0.5 m安全搭接距离。

2.2 注马丽散

根据高应力区域顶板破碎情况、顶帮煤岩松动及垮落情况,采取加注马丽散的措施。对顶板及巷帮松软、破碎区域采用施工加固眼孔、注射加固材料的形式进行加固,加固眼孔距巷道底板3 m,仰角20°,深度5 m,施工4个孔,注射效果以围岩结胶、渗出为宜。按照4 m一次循环进行施工,但要根据工作面情况,可以提前或适当延长注马丽散周期。

图1 穿设钢针剖面及正面布置图

2.3 顶板补强支护

取消锚索组支护。顶板采用4 800 mm×330 mm×6 mm的JW钢带进行支护,用φ21.8 mm×8 300 mm钢绞线配合异形托盘(220 mm×200 mm×12 mm)及锁具,间排距为1 150 mm×600 mm。

图2 变更前后顶板支护平面图

2.4 帮部补强支护

帮部支护间排距由原来的1 000 mm×1 000 mm变更为800 mm×1 000 mm。上2排支护采用φ20 mm×2 000 mm左旋无纵筋螺纹锚杆(MG400)和φ17.8 mm×5 000 mm锚索联合支护,呈三花布置。锚杆配合450 mm×250 mm×3 mm的W型短节钢带和110 mm×110 mm×10 mm的球形托盘,锚索配合250 mm×250 mm×1 6 mm的高强托盘和锁具,最上排支护距顶板≤400 mm且与水平线呈10°夹角。最下排护帮采用φ20 mm×2 000 mm左旋无纵筋螺纹锚杆(MG400)支护,与水平线呈-20°夹角。

当巷道高度超过4 m或帮部煤体破碎时,增打第四排护帮,并与原最下排支护一致。因煤体疏松缘故,锚杆支护效果不理想,可采用φ17.8 mm×5 000 mm锚索配合500 mm 11号短节工字钢梁(500 mm)及W型短节钢带(450 mm×250 mm×3 mm)和锁具进行支护,短节钢带在里,工字钢梁在外。

图3 变更前后护帮支护平面图

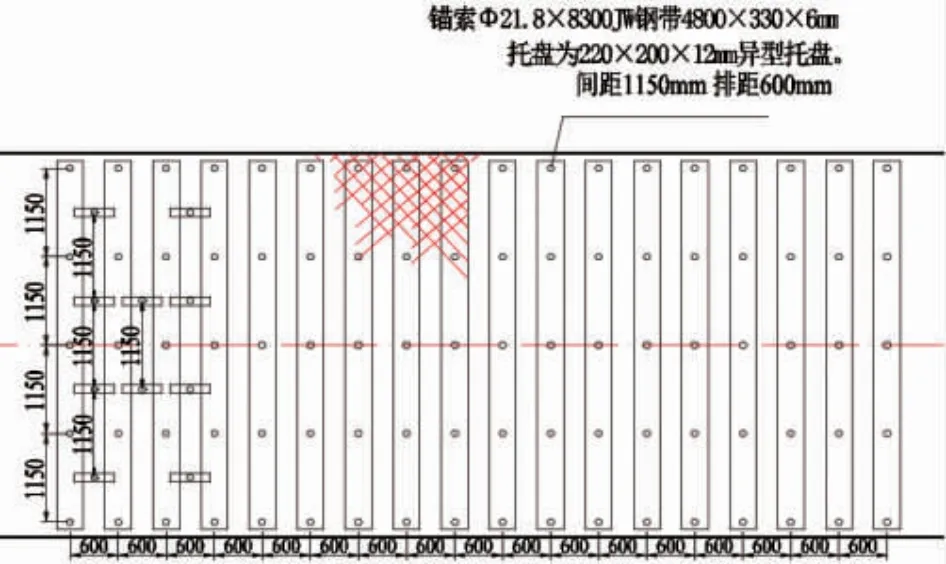

2.5 顶煤异常破碎时支护措施

顶煤在高应力下异常破碎时,需铺设金属网,采用双层错孔铺设。在JW钢带间打设单眼锚索,采用500 mm长11号短节工字钢梁配合φ21.8 mm×8 300 mm钢绞线。根据现场顶煤厚度,如8 300 mm钢绞线未锚固在稳定岩层中,则要打设φ21.8 mm×10 300 mm钢绞线。如JW钢带间、巷道肩部网包较大,需将网包内碎煤放尽,随后打设角锚索,采用500 mm长11号短节工字钢梁配合φ17.8 mm×5 000 mm钢绞线。

图4 顶煤异常破碎区域支护平面图

采用喷浆护表工程来应对顶煤异常破碎,为防止碎渣掉落,保证喷浆厚度≥100 mm。里程340 m开始内采用DW-45-110X单体支柱及11号工字钢梁,采用“一梁三柱”形式进行支护,中柱沿巷道中心线方向布置,边柱到巷帮的距离为300 mm,排距1 000 mm。

当巷道高度过高,以至于大于单体柱极限距离时,可支设直径≥200 mm的木柱。超高区域要在治理结束后立即补齐单体支护。假顶区域支设在已有工字钢梁上。在规定区域外顶板下沉区域需支设单体柱区域也按照上述要求支设。

2.6 其它措施

锚杆配套减磨垫片和高强托盘调心球垫使用,锚固力≥125 kN,帮锚杆预紧力矩≥250 N·m,外露长度10~50 mm。

φ17.8 mm规格的锚索锚固力≥320 kN,预紧力≥180 kN;φ21.8 mm的锚索锚固力≥520 kN,预紧力≥290 kN;外露长度均为150~250 mm。

最上排护帮支护距顶板≤400 mm。连接各菱形网时要牢固,且相互对齐,避免错差和裂缝。顶网相互搭接≥200 mm,用14号双股铅丝“三花”固定,间距为200 mm。

2.7 掘进要求

JW钢带最大和最小空顶距分别为0.8、0.3 m,不得超控顶作业。上两排护帮支护最多滞后工作面迎头2 m,最下排最多滞后工作面迎头8 m。超宽处支护当班必须补打,采用与顶板同规格钢绞线配合500 mm长的11号工字钢。

采用小断面分次截割方式割煤,严禁一次全断面截割成型,随掘随支,每次截深不得大于500 mm,采用φ21.8 mm×8 300 mm钢绞线配合250 mm×250 mm×16 mm高强托盘进行小断面内支护后进行下次截割。JW钢带支护排距支护排距不得大于600 mm;金属网搭接距离≥100 mm,采用14号双股铅丝扭结成三花状。

局部底鼓区域进行平整工作,补打失效支护。巷道帮部变形严重区域在原有支护基础上补打φ17.8 mm×5 000 mm锚索;炸帮严重区域或失效集中区域补打一排护帮。

如按照变更后支护措施发现巷道围岩仍有较大形变,立即停掘,汇报相关领导,再行制定措施后方可掘进。可根据施工现场情况增加支护,所使用支护材料必须与原支护材料一致。

以20 m间距安装离层仪,做好矿压观测工作,顶板离层及巷道位移情况要如实记录并分析。局部底鼓区域进行平整工作,补打失效支护;巷道帮部变形严重区域在原有支护基础上补打φ17.8 mm×5 000 mm锚索;炸帮严重区域或失效集中区域补打一排护帮。

3 安全技术措施

开工前,严格执行敲帮问顶和“四位一体”检查制度,准备工作做好后,解决完遗留问题方可施工。

全面检查顶板状况,确认安全后方可打锚杆眼。必须用机械或力矩扳手将锚杆拧紧,确保锚杆的托盘和巷帮贴紧。交接班时,当班跟班负责人必须对每班安装的锚杆进行逐个检测,及时发现问题并解决,比如锚固力未达到设计要求的锚杆必须当班补打,重新安装。

安装托盘时必须保证与围岩接触严密,尽量减少缝隙,托盘、螺母要上紧上牢,以防滑落,不得在托盘后充填木片、矸物,锚杆外露长度≤50 mm;失效支护及时补打。使用风动锚杆机安装锚杆,严禁采用砸投的方法将锚杆直接砸入锚固剂内,很容易使锚杆损坏,而且安装不牢固;避免杆体的晃动或移位,直至锚固剂固化稳定;安装顶眼时,要在锚杆安注3 min后再给锚杆预紧力。

施工现场要正确进行拉力试验,一般采用测力扳手或测力计,注意不要损坏器材。预注马丽散时,工作人员要做好自我防护工作,防止液体溅入眼睛或皮肤表面,听从厂家人员指导,严禁独自施工。穿设钢针人员要配合探放水队施工,严格服从探放水队现场人员指挥,不得独自施工。巷道掘进过程中,如遇煤炮频率有明显增加或响动明显变大时,立即停工撤人。保证巷道行人侧畅通。

单体柱支设必须达到设计初撑力,穿鞋带帽,并连接防倒防拽装置。优先支护变形严重区域。单体支柱在信号木柱支设区域无法连接防倒防拽装置时,单体柱要与信号木柱或顶板进行固定,防止卸压后倾倒伤人。

4 效果分析

原来的围岩单轴抗压强度为20 MPa,注马丽散后变为50 MPa,承载能力增大了1.5倍,稳定性明显增强;后来使用的JW型钢带不易弯曲变形,刚度更大,能起到更好的支护作用;补强后的锚索和锚杆,弯曲变形减少,压强度和锚固效果提高。这些措施都使得顶板危险大幅降低。

对高应力区巷道进行支护补强后,在后续生产中顶板蠕动变形速率降低,下沉量基本不高于100 mm,顶底板的相对移近量减少了19.2 %,锚杆失效率大幅降低,达到5%以下,锚索受力强度较原来增加了13.2 %,顶板断裂、冒落现象减少,巷道掘进速率提高至7.4 m/d,保证了巷道快速且安全掘进。

5 结论

本文针对四老沟煤矿5119巷在高应力区时支护方面遇到的实际问题,制定了针对性的补强支护技术和参数,并提出了防止顶板事故的措施。现场生产实践表明,这些方案能够有效增强高应力区支护能力,顶板蠕动变形速率和下沉量降低,顶底板的相对移近量减小,使顶板事故大大降低,巷道掘进速率提高,矿井安全生产得到有力保障。