船载水冷机柜的结构及散热分析

2022-11-25杨涛

杨 涛

(中国船舶集团有限公司第八研究院,江苏 扬州 225101)

0 引 言

船舰在发动与执行任务时,其电子设备运行会产生大量热量,这时候就需要有单独的设备对其进行冷却降温,以维持电子设备在安全的温度下,确保整条船舰安全稳定运行,因此对于冷却设备的研究尤为重要。

传统的用于船舰电子设备冷却的方法是强迫风冷[1]。设备的散热能力和内部工作温度受环境影响巨大,而且随着空气对流还加剧了有害物质进入柜体腐蚀元器件,设备的稳定可靠性降低,同时风机产生的高分贝噪音以及热量传递不到位导致的舱内升温都会影响正常的船上作业[2]。

传统的机柜冷却方式不仅不能满足机房的散热需求,而且还会造成大量的能源浪费。寻求节能的冷却方式是实现机房节能降耗的迫切要求,液冷散热技术是其中的有效方法之一。液冷散热逐渐受到重视和研究,其基本原理是通过液体的流动带走热量进而达到散热效果[3];较传统冷却方式来说,散热效率提高显著,而且温度稳定可控,噪音小,满足了现有船舰电子设备的散热要求。较为常见的气液式水冷机柜包括柜体和水冷机构。水冷机构设于柜体内,包括有水冷分配器及流体通道,流体通道连接水冷分配器。水冷机构还包括多个水路分歧器,各水路分歧器具有冷水输入部及热水输出部,冷水输入部与热水输出部连接流体通道,用于对接设置于柜体中的服务器主机。热交换机构设于柜体内且连接该流体通道。

本文对生产的一种气液式水冷机柜的整机散热、风路设计、气液换热装置及对应的冷板进行从部分到整体的三维仿真分析。

1 整机热仿真

整个机柜的主要热源为内部的变压器端,因此对机柜热源回形风路进行模拟仿真,使用8台AC 4400FNN型风机[4-5]进行热仿真(送风温度设定42 ℃),研究该状态下的散热效果,评估结构设计及散热器件选型的可行性。

1.1 仿真模型

如图1所示,截取机柜内变压器散热端进行热仿真,尺寸与机柜原尺寸保持一致。一共使用8台风机,上、下层各4台。

图1 变压器端仿真模型示意图

1.2 边界条件

风机送风温度:42 ℃(下层4台风机)。

热源功耗:4个变压器总功耗2 000 W。

风机选型:AC 4400FNN(如图2及表1所示)。

图2 风机特征曲线

表1 风机型号

1.3 仿真结果

1.3.1 进出口风机参数明细表(温度、流量、换热量)

进风温度42 ℃,出风温度约为51 ℃,温升9 ℃;风量共计691 m3/h,风压约为40 Pa(如表2和表3所示)。

表2 风机温度设定参数

表3 风机压力和风量参数

1.3.2 变压器表面温度云图

位于后侧位置的2个600 W变压器温度约为120 ℃,前侧的600 W变压器最高温约为114 ℃,200 W变压器最高温约为146 ℃(如图3所示)。

图3 变压器表面温度云图

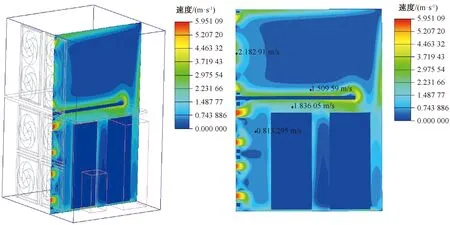

1.3.3 截面速度云图

从截面速度云图可以看出,机柜底部风量较小,导致200 W变压器散热性相对低(如图4所示)。

图4 截面速度云图

2 气液交换器热仿真

气液换热器是整个机柜的核心散热装置,通过冷却液经过水分配器进入冷板中带走元器件的热量,然后通过风冷带走换热器的热量,进而达到散热的效果。因此,有必要对气液换热器进行热仿真,以校核其散热效果是否满足技术要求,并优化结构设计和选型的参数。

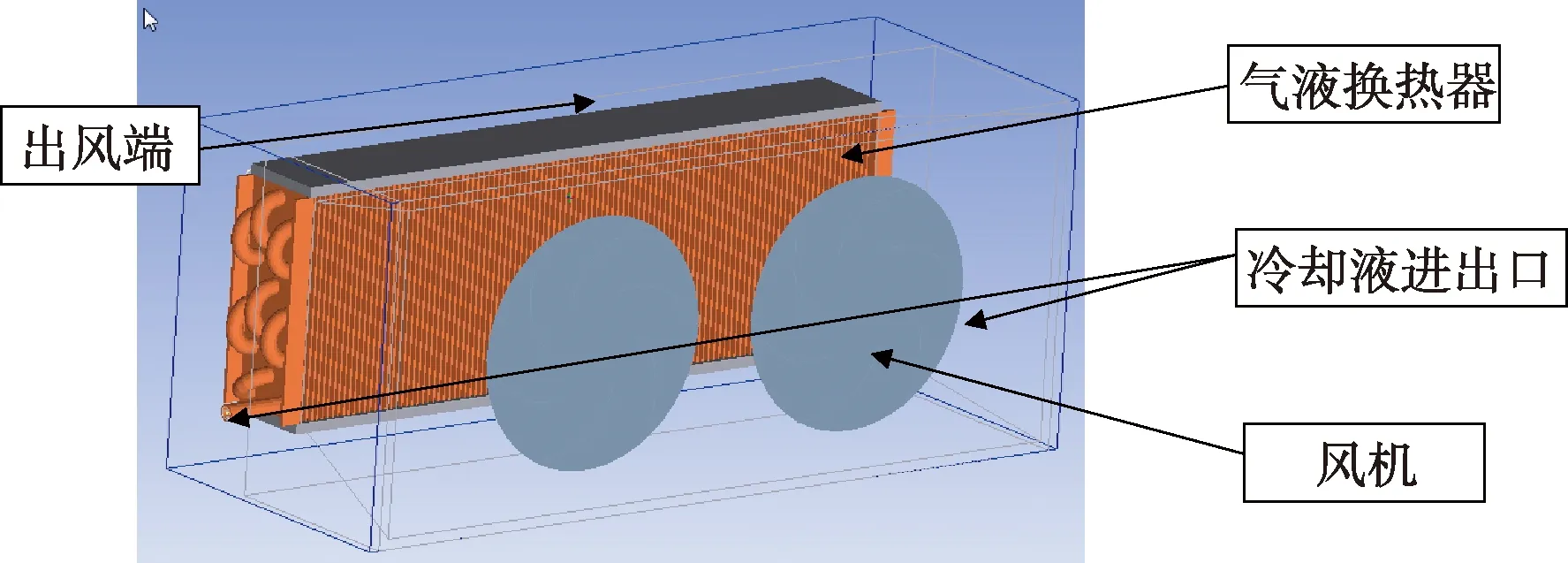

2.1 仿真模型

气液交换器仿真模型如图5所示。

图5 气液交换器仿真模型

2.2 边界条件

冷却液:流量为6.75 L/min、35 ℃的50%乙二醇。

风机:AC 4400FNN型风机。

初始风温:51 ℃。

模型:机柜共2块,四进四出的换热器,仿真模型选用单块换热器的1/2。

2.3 仿真结果

参数设定如表4所示,IN,OUT为冷却液进出口;FAN为风机;OPENING为出风口。换热量520 W,冷却液进出口温差1.3 ℃, 风温温差4.0 ℃,风机出风量共计335 m3/h。

表4 参数设定

考虑到系统整体压阻大小受换热效率的影响,换热器与冷板模块为串联结构:其中冷板模块为3块冷板并联结构;换热器端受铜管内径的限制压阻较大,整个系统将有2块换热器串联组成,每块换热器形式为四进四出,这样能有效降低压阻。根据换热器的串并联情况,2块四进四出的换热器总压阻约为0.39 MPa。

3 冷板热仿真

冷板上安装着需要散热的元器件,冷却液流过冷板内部流道达到带走热量的效果,根据已知的主要热点的分布情况,设计流道的大小及流动轨迹,并对此进行热量仿真来校核散热效果以优化结构设计。

3.1 仿真模型

模型简化处理如图6所示。

图6 冷板正反面示意图

3.2 边界条件设置

冷却液:36.4 ℃的50%乙二醇(冷却液温度为换热器出液温度)。

冷却液流量:9 L/min(3块冷板共27 L/min)。

热源功率:共计1 450 W。

3.3 仿真结果

进出口温差2.7 ℃,压差0.066 MPa(如表5所示)。

表5 进出口参数表

冷板表面最高温59.9 ℃,满足设计要求(如图7所示)。

图7 冷板表面温度云图

4 结束语

通过对整机及局部的三维仿真,优化的结构尺寸满足技术要求。变压器端:在现有的冷却方式下,受位置的限制,后侧的变压器温度过高,其中200 W换热器最高温约为182 ℃,散热不充分。换热器端:整个机柜采用2块换热器串联,每块换热器形式为四进四出。通过仿真换热器,总换热量约为2 080 W,满足换热需求。冷板端:在单块冷板供液9 L/min,冷却液为36.4 ℃、50%乙二醇的冷却条件下,冷板表面最高温约为59.9 ℃,满足热设计要求。散热系统压阻:换热器端总压阻约为0.4 MPa,单块冷板压阻0.066 MPa,预计整体压阻在0.5 MPa以内。仿真方法及内容验证技术要求并优化产品结构及选型设计,并为其他船载或车载水冷机柜提供有效严谨的设计方案指导,对水冷机柜的整机设计标准化提供相应的技术和样机支撑。