基于模块化设计的车载风冷有源相控阵面结构

2022-11-25李汉林谭公礼张兴峰

李汉林,谭公礼,张兴峰

(中国船舶集团有限公司第八研究院,江苏 扬州 225101)

0 引 言

有源相控阵雷达因其卓越的性能广泛应用于车载、舰载、机载等各种平台。因平台特点的不同,在保证电气性能的前提下,相控阵面结构设计侧重点不尽相同。车载设备越来越强调高机动性和灵活性,就车载阵面而言,笔者认为其高机动性主要体现在轻量化设计和维修性上。

阵面内无源器件如天线单元等,其故障率很低,在前期完成测试、试验后基本无需维修;有源器件如T/R组件、组件电源等,出现故障的概率较高。将器件分类实施模块化设计,不仅有利于阵面布置,且能大幅提高阵面维修性。热设计是阵面结构设计的核心环节之一,保证阵面内部器件拥有适宜的工作环境是关键[1]。采用合适的散热方式和设备不仅能更经济地解决散热问题,且能实现阵面轻量化设计。

针对风冷阵面散热问题,国内外科研人员进行了大量研究和优化,刘卫刚等人[2]对组件散热风道形式和散热齿结构进行了优化设计,保证了散热性能和均温性;胡龙飞等人[3]提出了一种固定式风道阵面结构,实现了风冷阵面模块化设计,提高了维修性;国外学者提出了一种可插拔的风冷印刷电路板(PCB)模块[4],实现了风冷模块的快速插拔。

本文针对某车载有源相控阵面提出了一种模块化设计的强迫风冷相控阵面结构,并就其特点和设计思路进行了详细分析。

1 设计思路

该阵面配套于小型车辆,常年暴露在复杂的环境中,整机重量需严格控制,阵面维修性要求很高,平均维修时间不高于30 min。

阵面总热量约为2.5 kW,收发组件热流密度为22 W/cm2,组件安装表面温度不高于75 ℃,且各T/R组件间温差不大于5 ℃,阵面工作环境温度为-43~50 ℃。

如图1所示,GJB/Z27-92《电子设备可靠性热设计手册》中给出了根据热流密度和温升选择冷却的方法。本阵面宜采用液冷散热,但整机重量及空间不允许,只能采用风冷散热,需设计合理的散热结构将废热带出阵面并保证组件均温性。

图1 冷却方法的选择

阵面结构模块化设计是解决高机动性和维修性问题的关键。合理的模块划分和盲插互联能有效减少阵面内部线缆数量,降低线缆损耗,便于阵面排布,减小阵面体积和重量;模块快速插拔能大幅降低维修难度,缩短维修时间。

经分析,在上述设计边界条件的约束范围内,梳理出阵面设计思路如下:

(1) 阵面采用强迫风冷方式散热,扩大芯片散热面积,以间接降低组件热流密度。

(2) 为避免空气中盐雾、灰尘、水分等对阵面设备产生影响,将风道与外部环境物理隔离。

(3) 将阵面内组件划分为有源器件和无源器件;无源器件一体化设计;有源器件以物理外形及互联关系为基线,进行模块化设计。

(4) 合理布置风道和风机,使流经每个模块的风量大致相同,确保组件均温性。

(5) 充分考虑风道密封和快速插拔之间的矛盾,设计出合理可行的风道密封形式。

(6) 利用阵面内部空间布置风道,不特别设计风道,减轻阵面重量。

经多轮结构方案迭代优化,最终确定阵面主要由天线罩、阵面框架、辐射单元、T/R组件集成模块、风机组合、空气过滤器和其他结构附件组成。阵面密封设计,所有外露压接面均采用硅橡胶绳或硅橡胶板等密封件密封;辐射单元将天线单元、射频扩展组件等无源器件一体化设计;T/R组件集成模块将T/R组件、组件电源、控制板等有源器件有机整合在一起;阵面框架与风道一体化设计,支撑整个阵面,为模块安装和阵面指向提供精度保证;T/R组件集成模块与辐射单元盲插互联实现T/R组件与天线单元射频连接和模块间的电气互联;采用环境风冷却,所选风机满足相应环境适应性要求。

2 结构设计

2.1 整体布局

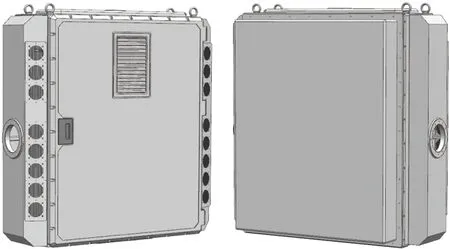

如图2所示,阵面框架前端面安装天线罩和辐射单元,辐射单元通过定位销与阵面框架精确定位,保证天线孔径电轴与理论机械轴指向一致;阵面框架2侧安装风机组合1,中间位置安装风机组合2,分别对3个区域供风;后端安装维修门,打开即可对阵面进行维修;下端面安装空气过滤器,保证冷却风清洁。

图2 阵面外形图

集成模块通过位于阵面框架内导向槽装入天线阵面内,利用定位销与辐射单元定位,保证连接器对接精度;射频连接器、电连接器采用浮动设计(轴向和径向均浮动),浮动量大于理论最大累计误差,避免设备振动、冲击对射频链路、控制链路稳定性产生影响。

2.2 阵面框架

阵面框架为天线阵面提供支撑,为模块安装提供精度保证,并充分利用支撑结构的内部空间作为散热主风道。如图3所示,阵面框架整体铸造成型,框架中部2处立柱及立柱间支撑柱设计为中空结构,作为风道的一部分;立柱、支撑柱、框架内壁设置导向密封槽,其端面加工与模块导向块端面相匹配的楔形面,用于模块安装导向及风道密封;框架下方设置进风口静压腔,两侧设置风机组合1安装面和出风口静压腔,中间位置上腔体设置风机组合2安装面和出风口静压腔。

图3 阵面框架外形图

2.3 辐射单元

辐射单元主要由框架、射频扩展组件和天线单元组成,如图4所示。框架前端安装天线单元,后端安装射频扩展组件。天线单元和射频扩展组件均通过定位销与框架定位,保证安装精度;射频扩展组件与天线单元件浮动连接,在保证射频信号稳定前提下,避免设备振动、冲击对射频链路稳定性产生影响。

图4 辐射单元外形图

2.4 T/R组件集成模块

T/R组件集成模块将T/R组件、组件电源、控制板的有源器件有机集成在同一模块内,内部模块盲插互联转接,减少电缆损耗。模块主要由盒体、T/R组件、组件电源、控制板定位销、接插件等组成,如图5所示。盒体内部设置风道,风道内设置散热齿,保证散热;T/R组件等器件贴装在盒体内腔体表面,器件安装时接触面涂覆导热硅脂,降低其与盒体之间的热阻;盒体两侧导向块端面对称加工楔形斜面,楔形斜面上粘贴密封垫片,用于模块密封。

图5 T/R组件集成模块外形图

3 热设计

3.1 风道布置

阵面热设计不仅需将有源器件产生的废热带出阵面,同时要保证T/R组件的均温性。根据相关数据显示,同一组件在温差较大的情形下,其性能相差很大,严重影响阵面的电气指标。

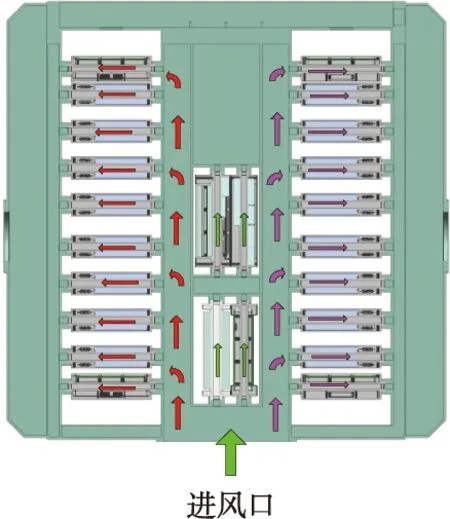

为保证组件均温性,本阵面将T/R组件集成模块分为3组进行独立散热。左侧为一组,中间为一组,右侧为一组。所有T/R组件集成模块装入阵面框架后,其内部风道与位于阵面框架内的风道形成散热通道。冷却风从底部进风口进入阵面后,在风机的作用下分为3路,分别流入3个散热区域。冷却风从T/R组件集成模块中间风道流经模块对贴装在模块上的器件进行散热,风道布置及冷却风流向示意如图6所示。

图6 阵面风道布置

3.2 风量计算

根据强迫对流平衡方程式,计算阵面所需风量:

(1)

式中:Qv为风道内所需的通风量;P为器件发热量;Cp为空气的比热容;ρ为空气的密度;Δt为进出口的温差。

考虑风道流阻,在计算数值的基础上增加2倍余量,左侧所需的风量为510 m3/h,中间所需的风量为180 m3/h,右侧所需的风量为510 m3/h。

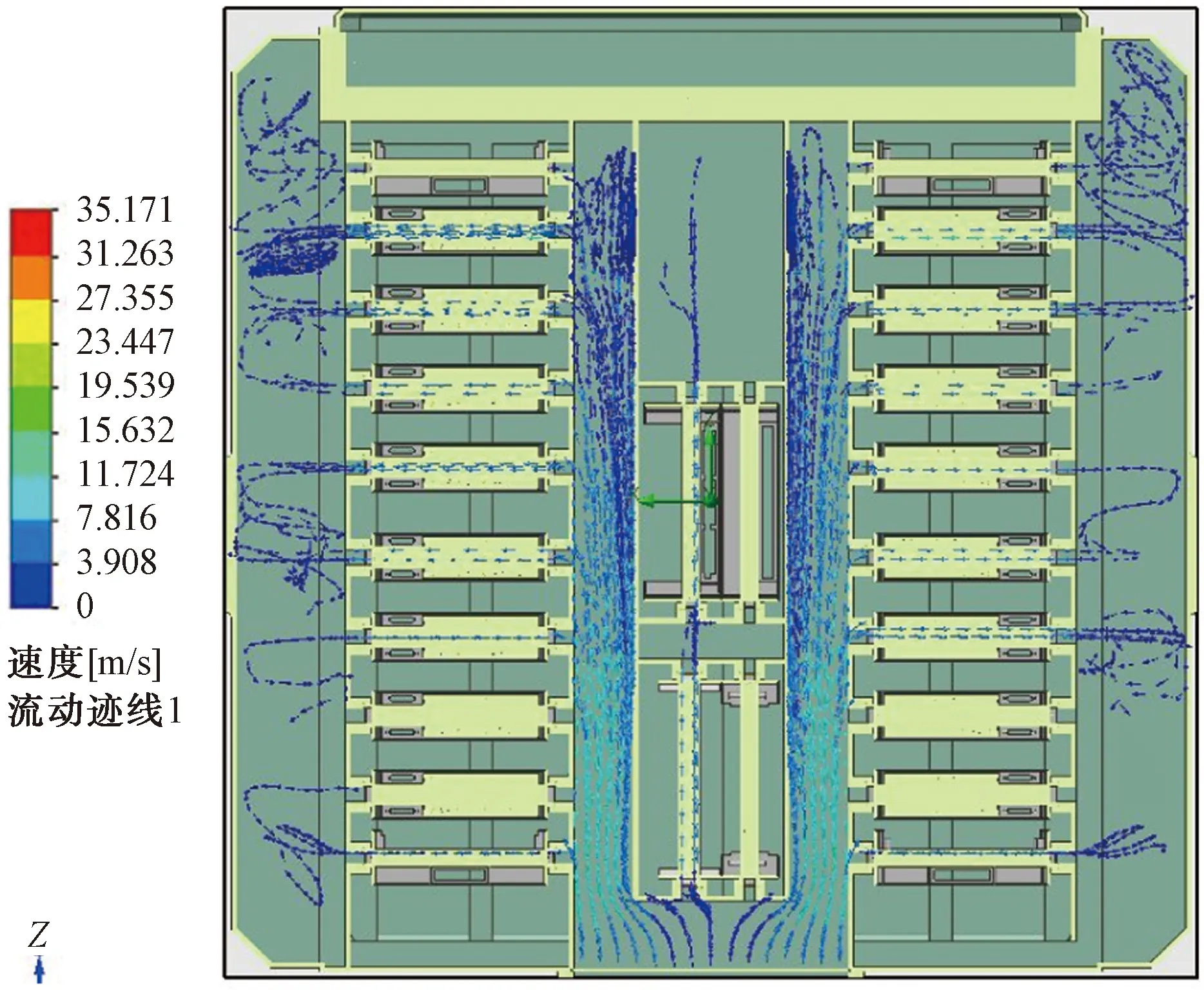

采用FloEFD软件对阵面散热进行仿真,设置环境温度为50 ℃。图7为流场分布图,可以看出,流经各个模块的风较为均匀,风道设计符合预期。温度分布云图如图8所示,组件安装面最高温度为70.2 ℃,不同组件温差在3 ℃以内,符合预期。

图7 流场分布图

图8 器件温度云图

3.3 风道密封及防护

为解决T/R组件集成模块快速插拔和风道密封的矛盾,本阵面采取如下措施:在T/R组件集成模块风道两侧设置楔形口,楔形口端面粘贴密封垫片;阵面框架相应的位置加工同角度的楔形面;通过块安装螺钉的压紧力使模块两侧密封垫片压缩,填满空隙,起到密封的效果。T/R组件集成模块与阵面框架间的密封结构如图9所示。

图9 T/R组件集成模块风道密封结构

为避免环境中的沙砾、尘土、昆虫等杂物进入内部风道,附着在风道内部和散热齿表面堵塞风道影响散热,本阵面在进风口位置安装空气过滤器,在风机组合上安装纱网,确保散热风道清洁。

4 结束语

本文从车载相控阵的实际需求和限制条件出发,将风冷阵面进行模块化设计;通过分区域供风,解决了T/R组件均温性问题;采用“楔形配合面面+密封垫片”的结构形式,解决了风冷阵面T/R组件集成模块快速插拔的问题;采用盲插技术,减少互联线缆数量,降低损耗,提高了阵面可靠性;风道与阵面框架一体化设计,减少阵面的尺寸和重量。经后期相关实验验证,本结构满足设计预期,为风冷阵面结构设计提供了思路。