滚刀几何误差对齿轮精度映射关系分析*

2022-11-25谢陇陇林晓川洪荣晶

谢陇陇,林晓川,洪荣晶,张 虎

(1.南京工业大学机械与动力工程学院,南京 211816;2.南京工大数控科技有限公司,南京 211899)

0 引言

齿轮是多领域广泛使用的基础零部件,滚齿加工作为齿轮加工最为广泛的齿轮加工工艺,在齿轮加工领域占据相当重要的地位。大规格齿轮广泛应用于工程机械、风电轴承、机床工具、轨道交通等。大规格滚齿加工工艺复杂,技术要求高,制造难度大,使其加工制造一直受到重视[1]。齿面成形精度的影响因素很多,在制造、安装及实际加工过程中,受到多种因素影响使得滚刀理论空间位置与实际空间位置产生偏移,从而对被加工齿轮精度产生影响。

目前国内外对滚切齿轮成型精度展开了一定的研究。王时龙等[2]采用产形齿条法,研究了滚刀几何误差对齿轮齿廓精度映射关系。吴平安等[3]基于范成法原理,采用坐标变换的方法,分析了三种滚刀安装误差对齿轮齿廓影响。黄浩等[4]提出一种补偿齿轮装夹位姿误差的简单方法,通过建立齿轮装夹位姿误差模型,分析了齿偏差与齿轮装夹位姿误差间的关系。郭二阔等[5]基于空间交错轴斜齿轮啮合原理,得到机床各调整参数误差与全齿形法向偏差的变化规律。郑佳文等[6]用平面齿廓法向法的基本原理,推导由剃(磨)前滚刀法向齿形反求工件齿形的计算公式,实现滚刀齿形参数化。刘建松[7]基于滚齿包络原理,分析滚刀制造几何误差对齿轮齿廓精度映射关系。VASILIS等[8]开发了名为SPARTApro的仿真软件,可得到输出切屑几何、切削力等数据。MARKUS等[9]采用滚齿加工仿真软件SPARTApro,基于穿透计算方法,得到滚齿齿轮形状,通过虚拟测量机进行齿轮精度的分析。SIMON[10]通过寻找滚刀有效切削刃点,确定滚齿被加工齿轮齿面点,进而确定齿轮齿面的微观形貌。DENG等[11]分析了滚齿切向力与滚刀-工件相对位置误差之间的映射关系,为力致误差补偿提供了理论基础,有效地对齿厚误差进行了补偿。ZHANG等[12]基于包络线理论,建立了砂轮修整误差情况下砂轮修整表面的数学模型,分析了各修形误差对齿轮精度的影响。

上述已有研究,主要通过齿轮齿廓精度,分析了部分刀具制造与安装误差,或建立滚齿仿真模型用来分析误差对齿轮精度映射,但是针对滚刀安装误差分析不全面,分析仅研究对齿轮齿廓之间映射关系。本文基于滚齿加工原理,通过Vericut虚拟加工仿真软件,建立滚齿加工仿真模型。采用齿面拓扑结构,分析滚刀安装误差对齿轮齿面精度映射关系,主要对滚刀三项角度安装误差与两项位移安装误差进行定值分析,继而对滚刀角度安装误差与位移安装误差分别进行对齿轮齿廓法向误差敏感性分析,最后通过滚齿加工试验,对齿轮进行精度分析,进行误差溯源,对调整机床中滚刀安装精度及实际加工做出有效的理论指导。

1 滚齿加工仿真模型

1.1 滚齿机床运动学模型

齿轮滚切实质是一对空间交错轴齿轮副相互啮合, 在滚齿加工的过程中,滚刀与齿轮按照一定传动比相互运动,形成齿轮齿廓,同时滚刀相对于齿轮工件进行轴向进给,从而形成全齿宽。在滚切斜齿轮时需要对工件附加一个差动回转运动,滚齿加工原理如图1所示。

图1 滚齿加工原理 图2 滚齿机床结构简图

滚齿机床结构简图如图2所示。滚齿机床主要的结构组成部分包括:床身、立柱、转台,刀架回转台,滚刀总成等。各部件完成运动如表1所示。

表1 滚齿各部件运动关系

1.2 齿轮精度评价

为探究滚刀安装误差对被加工齿轮之间的映射关系,需建立一套齿轮精度评价模型,首先得到理论齿廓渐开线方程,基于此渐开线方程,进行齿廓齿向评价,最后基于齿面拓扑结构,建立齿面拓扑离散点及法矢模型。

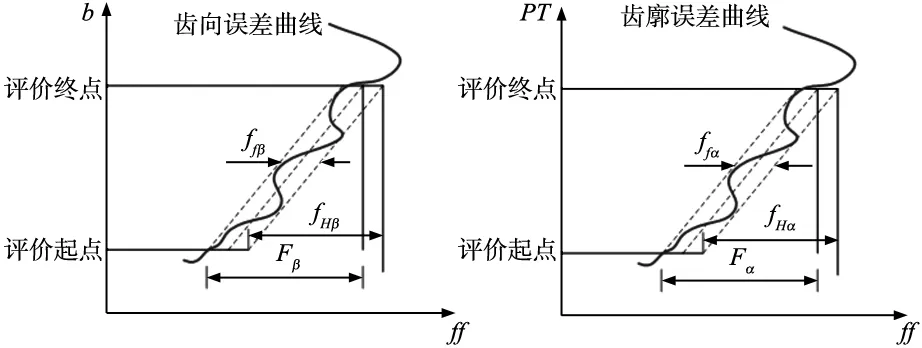

(1)齿廓齿向精度评价。依据齿廓误差曲线可以计算得到齿廓型态评价的三个指标。图3中,中间虚直线由评价范围内齿廓误差曲线的最小二乘拟合而成,然后将该虚线左右平移最小的距离将评价范围内的齿廓误差曲线都包含起来。同理,齿向误差也是如此[12-13]。

图3 齿轮齿廓齿向精度评价准则

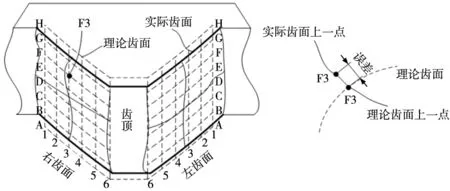

(2)齿面精度评价。为了评价工件的实际曲面偏离理论齿面的程度,需要计算两者之间的误差,对比两个曲面之间的误差,通常使用的是空间法向距离,即从基准曲面上作法矢,延伸法矢到与待比较曲面相交,然后用两个曲面之间的法线长度作为两者之间的误差[12],如图4所示。

图4 实际齿面与理论齿面之间的法向误差

1.3 滚齿加工仿真模型

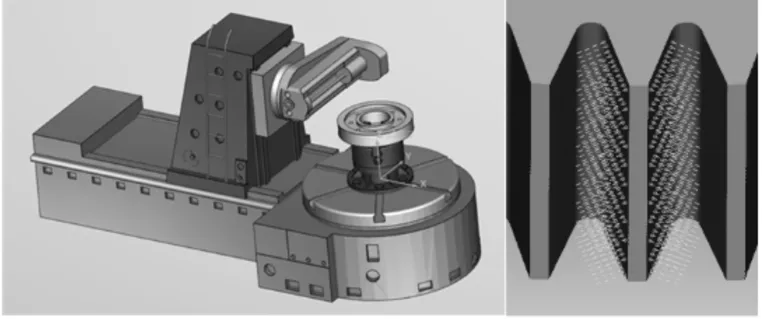

Vericut软件功能强大,它可以实现机床的复杂运动以及虚拟仿真。基于滚齿加工原理,通过Vericut软件建立滚齿加工仿真模型,进行干涉检测及仿真加工,滚齿加工仿真模型建立流程与最终模型,如图5和图6所示。

图5 滚齿加工仿真流程

(a) 滚齿机床模型 (b) 齿面拓扑结构

2 滚刀安装误差建模

2.1 滚刀安装误差

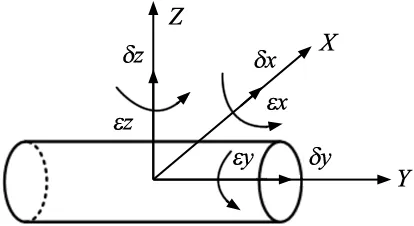

δx,δy,δz分别为X方向,Y方向以及Z方向位移。δx,δy,δz分别为绕X轴的旋转,绕Y轴的旋转以及绕Z轴的旋转。如图7所示。在滚齿加工过程中,滚刀安装误差主要指滚刀安装在刀杆上,由于制造、装配或受力变形从而导致的滚刀安装位置和理论位置之间产生的偏差。结合滚齿加工原理,分析滚刀在安装过程中的误差,主要进行三个角度误差:滚刀安装角误差、滚刀相位角误差、滚刀绕Z轴倾斜偏差,与两个位移误差:滚刀轴向窜刀误差、滚刀径向偏移误差建模,分析其对齿轮精度影响。

图7 滚刀安装误差分析

2.2 滚刀角度误差建模

滚齿加工过程中,由于滚齿加工原理,滚刀需要倾斜一定角度,在倾斜过程中,会产生绕X轴的安装角误差Δδ;滚刀的固定是通过键槽,在加工开始前,如未进行B轴(滚刀旋转轴)的校准,就会存在绕Z轴的相位角误差Δφ;滚刀主轴头部通过液压油缸进行压紧,尾部则时通过尾座进行固定,两者不同心时,就会产生绕Z轴的倾斜误差Δε。如图8所示,其中OXYZ坐标系为理论坐标系,OXcYcZc坐标系为误差坐标系。

图8 滚刀安装角度误差

2.3 滚刀位移误差建模

滚刀在安装过程中,两边是通过套筒进行固定夹紧,滚齿加工工艺一般为一刀粗加工,一刀精加工。在精加工之前会进行窜刀,从而会产生沿刀具Y轴的窜刀误差Δb;滚齿加工过程中,在进行径向进给时,由于进给系统的精度,从而会产生沿刀具X轴的径向误差Δr,如图9所示。

图9 滚刀安装位移误差

3 齿轮精度映射分析

对齿面建立拓扑结构进行分析,为更好的分析齿面精度,根据图5齿面法向误差离散点命名规则,选取A1、A10、K1、K10四点处的法向误差进行标记,选取齿廓标号为5的齿廓曲线进行齿廓精度分析,选取齿向标号为F的齿向曲线进行齿向精度分析。表2为工件滚刀参数表。

表2 工件与滚刀参数表

3.1 滚刀角度误差对齿轮精度的影响

在分别对滚刀安装角误差在Δδ=-1、-2、1、2 deg四种情况下进行定值分析,得到如图10所示的滚刀安装角误差对齿轮齿面精度映射分析的拓扑图。

图10 滚刀安装角误差Δδ对齿轮齿面精度影响

滚刀安装角误差主要对齿廓精度发生影响,主要造成齿廓倾斜偏差变化,其偏差与安装角误差绝对值成成正比关系;根据表2工件滚刀参数表,在滚刀左旋情况下,安装角误差为正时,会造成实际齿厚变大,实际齿面相对于理论齿面会发生残余。反之,会发生过切;安装角误差在绝对值同等大小下,安装角误差为负对齿面法向误差的敏感性远大于误差为正。

滚刀相位角误差对齿轮齿面映射分析。如图11所示,分别对相位角误差Δφ=1、2、3、4 deg时进行定值分析。

图11 滚刀相位角误差Δφ对齿轮齿面精度影响

相位角误差主要对齿廓倾斜误差由较大的影响,齿廓倾斜误差与相位角误差成正比关系;齿厚误差与相位角误差成正比关系。滚刀主轴倾斜误差对齿轮齿面映射。如图12所示,分别对相位角误差Δε=1、2、3 deg时进行定值分析。

图12 滚刀主轴倾斜Δε对齿轮齿面精度影响

滚刀主轴倾斜误差对齿廓与齿厚误差由影响,其中滚刀倾斜误差与齿廓倾斜误差成正比关系,与齿厚误差成反比关系。

3.2 滚刀位移误差对齿轮精度的影响

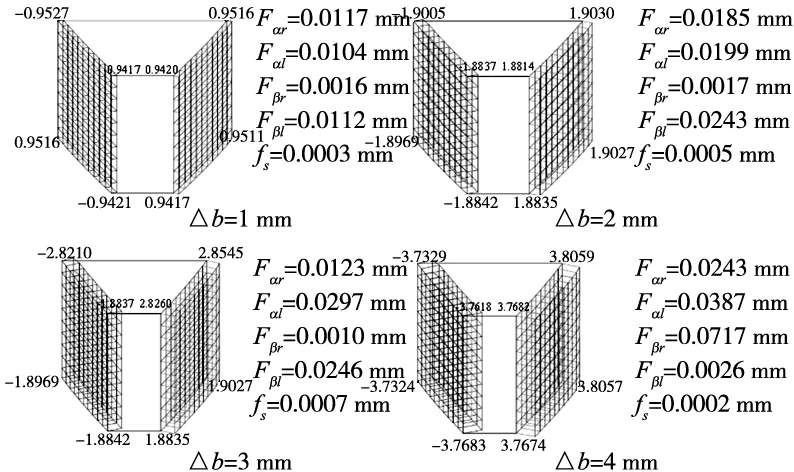

滚刀轴向误差对齿轮齿面精度映射分析。如图13所示,分别对轴向窜动误差为Δb=1、2、3、4 mm进行定值分析。

图13 滚刀切向窜动误差Δb对齿轮齿面映射

轴向窜动对齿廓齿向以及齿厚精度基本没有变化,唯一变化的时实际齿面相对于理论齿面进行偏离,其齿面法向误差与轴向窜刀误差成正比关系;实际齿面偏离方向与轴向窜刀误差方向为同向。滚刀径向偏移误差对齿轮齿面映射。

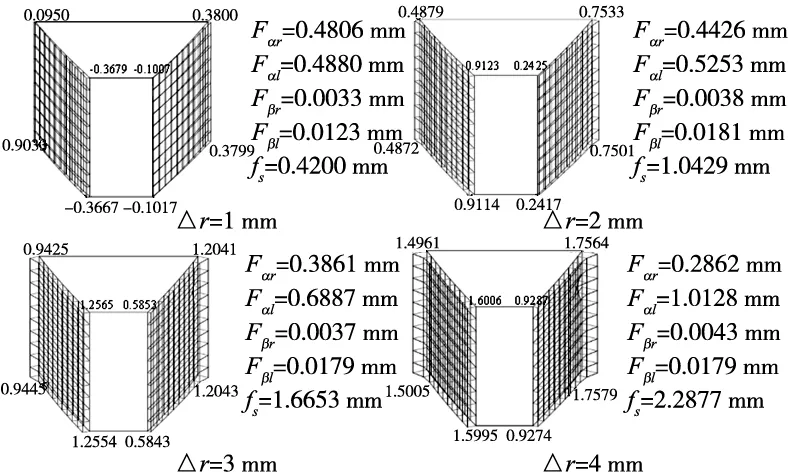

如图14所示,分别对径向偏移Δr=1、2、3、4 mm时进行定值分析。

图14 滚刀径向偏移误差Δr对齿轮齿面映射

滚刀径向偏移误差主要对齿厚影响较大,且齿厚误差与径向偏移误差成正比;径向偏移误差为正时,齿面法向误差为残留误差,反之,齿面法向误差为过切;齿面齿廓存在倾斜,其倾斜程度与滚刀径向安装误差成正比关系。

基于以上分析,可得出齿根处的法向误差呈现不规律的变化,产生此种误差变化的原因是其他误差耦合关系影响。

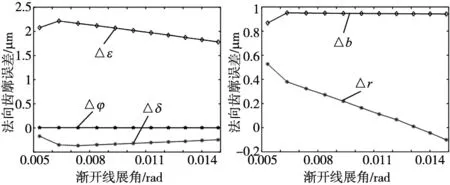

4 误差敏感性分析

选取齿面拓扑结构中的单个齿廓分别对角度误差与安装误差进行敏感性分析。横坐标为渐开线展角,纵坐标为齿轮法向齿廓误差,如图15所示。

(a) 角度法向误差(b) 位移法向误差

由图15a可得,滚刀主轴倾斜误差对齿轮齿廓法向误差影响最大,成正比关系,且随渐开线展角增大,齿廓法向误差减小。滚刀安装角误差对齿轮齿廓法向误差次之,成反比关系,且随渐开线展角增大,齿廓法向误差绝对值减小。滚刀相位角误差对齿轮齿廓法向误差最小,成正比关系。因此,在实际加工时,应对滚刀主轴绕Z轴倾斜特别重视,从而提高滚切齿轮精度。

由图15b可得,滚刀轴向窜刀误差对齿轮齿廓法向误差影响较大,成正比关系,且齿廓法向误差不随渐开线展角而变化。滚刀径向偏移误差对齿轮齿廓法向误差影响次之,且随渐开线展角增大,齿廓法向误差减小。

5 滚齿加工试验验证

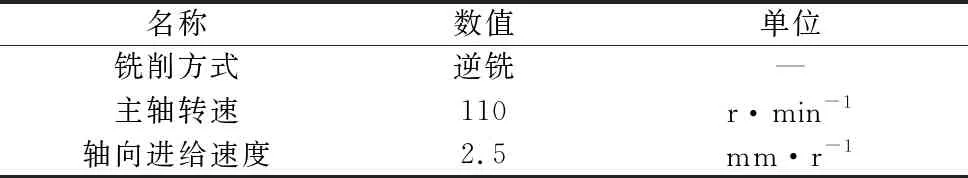

针对以上研究结果,进行滚齿加工试验验证,如表2为滚齿工件滚刀参数,表3为滚齿加工工艺参数表,图16为滚齿加工试验,图17为滚齿加工齿轮齿廓齿向精度检验。

表3 滚齿加工工艺参数表

图16 滚齿加工试验

(a) 齿廓精度分析报告(b) 齿向精度分析报告

通过滚齿加工试验,对加工后的齿轮进行编号,并选取齿号为Z1、Z2与Z41、Z42进行齿廓齿向精度检测,检测结果如图15所示。由图15a的可得,左侧齿廓形状误差较大,且趋势基本相同;齿廓倾斜误差也基本一样,且均为同方向倾斜。右侧齿廓其中Z1、Z41齿廓形状误差与倾斜误差基本一致,其相邻齿Z2、Z42齿齿廓形状误差与倾斜误差基本一致,但是与Z1、Z42倾斜误差相反。

而右侧齿向齿向误差较大,且Z1、Z2基本相同,Z41、Z42基本相同,但是Z1、Z2与Z41、Z42是方向相反的,可以分析得出造成此种误差不属于滚刀安装误差,属于工件安装误差,工件存在一定的倾斜,从而会造成相邻齿齿向基本一样,间隔一定齿数就会相反,当相隔总齿数的一半时,齿向倾斜误差就会出现相反且对称情况。

基于以上滚刀安装误差对齿轮齿面精度影响分析可得,造成齿廓倾斜误差的有滚刀安装角误差与滚刀主轴倾斜,其中滚刀安装角度造成的左右齿廓误差是同向的,滚刀主轴倾斜误差也是同向的。然而在实际滚齿加工过程中,受到的误差不是单一误差,而是多误差耦合结果。

在假设仅受到滚刀安装误差情况下,基于滚刀总称结构,如图14所示,滚刀主轴头部是通过液压进行配合压紧,滚刀尾部通过尾座进行固定夹紧,以上分析在左侧齿廓都有基本一样的齿廓误差,在相邻齿下右侧齿廓倾斜误差呈现相反的方向,结合滚齿加工原理,可得出存在滚刀安装角误差与滚刀尾座固定偏移误差,即滚刀主轴局部倾斜。需要对滚刀安装角度进行检验,以及对滚刀尾座进行检验,进行修正,以此来减小实际加工中的齿轮误差。在实际加工过程中,为达到滚齿加工的高效率,减小工件装夹调整时间,工件安装过程中仅对圆度进行调整,忽略工件平面度,结合以上试验分析结果,应当在实际加工中进行工件平面度的检验。

6 结论

本文基于滚齿加工原理,通过Vericut虚拟仿真软件,建立滚齿加工模型。采用齿面拓扑结构,对滚刀安装三项角度误差与两项位移误差进行定值分析。并进行敏感性分析,最后通过滚齿加工试验进行验证分析,对实际滚齿加工进行理论指导,结论如下:

(1)滚刀误差对齿面精度映射分析。滚刀安装误差主要对齿轮齿廓精度影响,对齿轮齿厚精度影响的滚刀安装误差有,安装角误差、滚刀径向偏移误差及滚刀主轴偏移误差,且与齿厚误差成反比关系。

(2)滚刀安装误差进行敏感性分析。根据文章对滚刀安装几何误差分析,在实际机床调整中,应当对滚刀主轴倾斜与轴向窜刀精度特别关注。

(3)滚齿加工试验。对实际加工齿轮工件进行精度分析,在实际加工中应当对滚刀主轴安装角度与滚刀主轴倾斜精度以及工件安装后的平面度进行检验,修正。以此减少实际滚齿加工误差,提高滚齿加工精度。