隔膜压缩机随动阀膜片应力的仿真分析

2022-11-24龙瑶妹高秀峰刘天苹冯学强

李 云,龙瑶妹,高秀峰,刘天苹,冯学强

(1.西安交通大学,陕西 西安 710049;2.中国科学院力学研究所,北京 100190;3.浙江强盛压缩机制造有限公司,浙江 温州 325025)

1 引言

近年来,氢能产业得到各国的重视及大力发展,加氢站是发展氢能不可或缺的基础设施[1]。隔膜压缩机具有良好的密封性能以及高压缩比,广泛应用于加氢站压缩氢气。一般情况下,隔膜压缩机活塞的行程容积略大于膜腔容积,压缩机进入排气阶段后,油压迅速上升,需要将过量的液压油排出[2]。

传统压缩机采用放液阀排油,液压油排放压力是固定的,一般设定为最大排气压力的1.05~1.15倍[3-4]。而加氢站高压氢气隔膜压缩机在运行的过程中,其进排气压力存在波动,采用放液阀可能会出现过高的压差,导致压缩机的膜片产生较高的局部应力,降低膜片寿命,严重时造成安全事故。因此,采用随动阀利用排气压力与油压的压差自动平衡放油,有益于压缩机膜片延长工作寿命,保证压缩机平稳运行。隔膜压缩机转速较高,随动阀膜片的运动频率快,随动阀的膜片很容易出现疲劳破坏,一旦膜片破裂,就会增大压缩介质被液压油污染的风险,由于压缩介质为氢气,严重时还可能导致加氢站发生爆炸。因此,有必要对随动阀膜片的受力状态进行研究分析。

本文针对某加氢站隔膜压缩机的一级随动阀,对阀腔内气体流动、油的流动以及膜片的运动进行建模与耦合模拟,对膜片进行应力与变形的仿真,通过分析仿真结果总结膜片变形与应力的变化分布规律,为判断随动阀膜片的失效提供理论依据。

2 随动阀的结构及工作原理

隔膜压缩机由电机驱动曲轴通过十字头使活塞进行往复运动,活塞通过油腔中的液压油使膜片受压变形,并使膜片上方的气腔容积发生变化进而实现气体压缩。在隔膜压缩机运行过程中,油腔中的液压油不可避免的会产生泄漏,需要在每个往复周期的吸气过程中向油腔中补油[5]。同时,也需要在每个往复周期压缩完成时,将过量的液压油排出,防止过大的压差造成膜片的受力状态的恶化。随动阀则用于排出多余的液压油,随动阀两侧分别为液压油和高压气体,可以通过随动阀油气压差实现自动控制,如图1。

图1 隔膜压缩机系统装置图

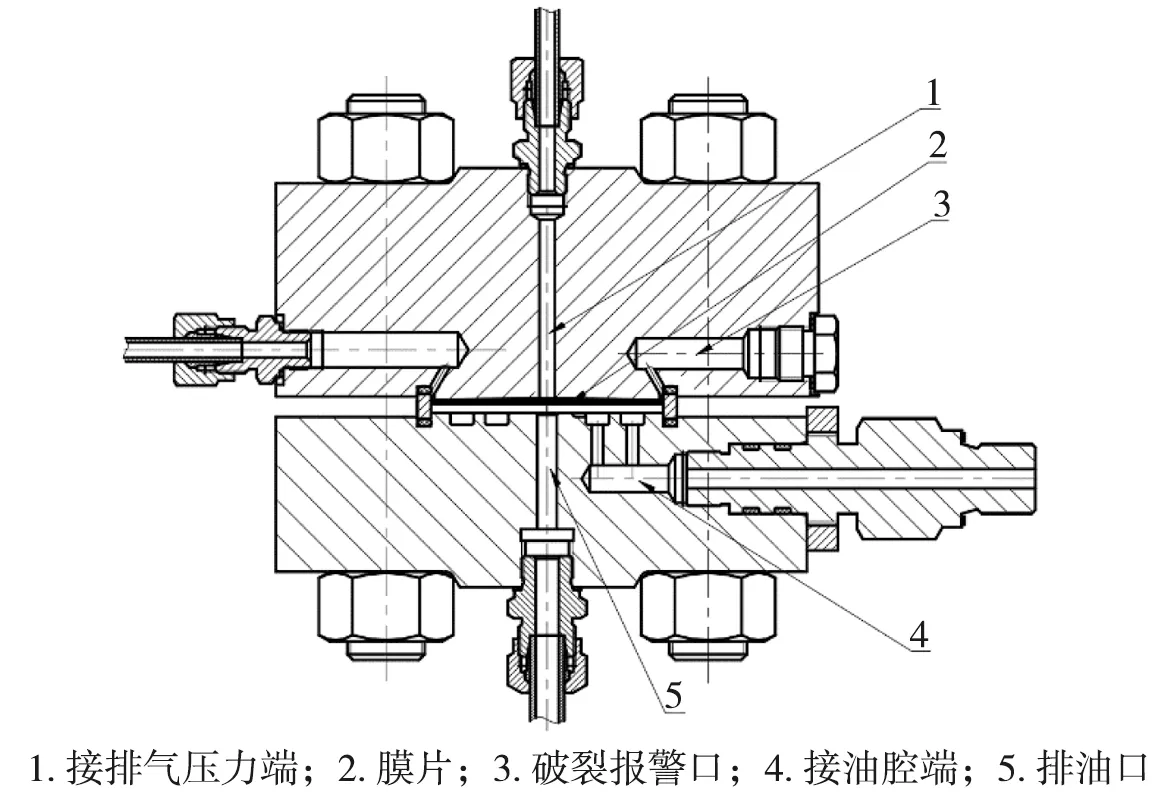

如图2,随动阀的阀盖与阀座采用螺栓连接,膜片夹在两者之间,膜片一端引入排气压力,另一端则引入膜腔液压油的压力。随动阀工作原理是利用膜片两端的压力差自动开关阀门放油,当油压足够高时,膜片两侧的压差将引起膜片向阀座端的变形,膜片变形后,随动阀阀门开启,液压油就可以在排油口排出。油排出后,油压降低,膜片将进行回弹,排油口关闭,从而实现控制油量的功能[5]。

因此,随动阀的开启压力是随着当前压缩机排气压力而变化的,通常情况下略高于排气压力。为了防止膜片破裂导致事故发生,随动阀一般需要使用三张膜片且须配有破裂报警装置,如图2。

图2 随动阀结构示意图

3 随动阀仿真模型

随动阀膜片处于往复运动的状态,易发生疲劳损坏,其两层外侧膜片与压缩气体和驱动油直接接触,这两种流体的压力、密度等参数在膜片的运动过程中时刻发生变化。因此关于膜片变形与应力的仿真模拟过程较为复杂,需对膜片进行流固耦合。

3.1 计算模型

关于随动阀膜片仿真的计算模型由膜片运动变形计算模块、膜腔内部气体流动计算模块、膜腔内部油流动计算模块组成,其中膜腔内部油和气体的流动均采用可在压缩机工作过程中,压力在较大范围内变化,流体的密度会发生显著变化,因此油和气体均采用可压缩流体来模拟。

计算流程包含两部分:计算流体运动,获得流体压力场;其次是根据流体的压力计算膜片的运动,从而完成一个时间步内所有模块的计算。

3.2 随动阀网格划分

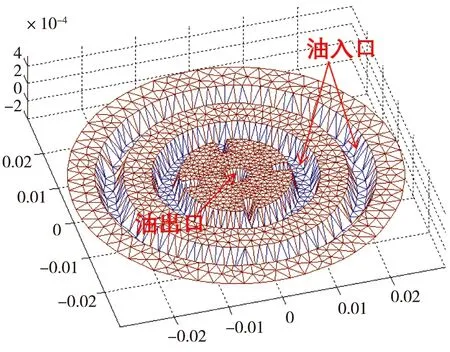

隔膜压缩机随动阀的膜片边缘由阀盖和阀座经螺栓压紧,膜片四周无法产生位移与偏转角,在压差的作用下发生挠曲变形[6],如图3。

可将固定的膜片视为周边固支薄平板物理模型。利用挠度方程(1)建立膜腔型面曲线[7]

(1)

式中w——微小周向变形,膜片中心挠曲变形挠度

W0——膜片中心最大挠度

z——挠度指数

ρ=r/R

图3 膜片在压力作用下的变形[6]

取阀盖的膜腔深度为0.5 mm;挠度指数为4.5;曲线半径为30 mm。经过网格无关性验证,隔膜压缩机阀座和阀盖的网格划分及开孔如图4~5。

图4 阀座的网格划分以及开孔设置

图5 阀盖的网格划分以及开孔设置

3.3 流体参数

该隔膜压缩机用于加氢站氢气的压缩,液压油和氢气均为可压缩流体,在隔膜压缩机膨胀、吸气、压缩、排气的过程中,液压油与压缩氢气的压力发生变化,其密度和粘性随着压力变化的规律如图6~9所示。

氢气的密度与粘性系数均随压力的增大而增大,密度增大的速率逐渐降低,粘性系数增大的速率先增加后趋于不变;油的密度与压力呈线性增加的关系,其粘性系数不随压力变化,可取为恒定值。

图6 气体(氢气)的密度随着压力的变化

图7 气体(氢气)的粘性系数随着压力的变化

图8 油的密度随着压力的变化

图9 油的粘性系数随着压力的变化

3.4 膜片参数

该隔膜压缩机一级随动阀设置膜片组含三层膜片,与液压油直接接触(油侧)的膜片厚度为2.3 mm,中间层膜片厚度为0.5 mm,与气体直接接触(气侧)的膜片厚度为0.5 mm,弹性模量取206 GPa,密度取7850 kg/m3。油侧膜片材料屈服强度为540 MPa,中间和气侧膜片材料采用屈服强度为200 MPa。

3.5 边界条件

(1)将随动阀的阀座和阀盖均视为刚体;

(2)利用螺栓将膜片、阀盖与阀座固定在一起,将膜片视为固支圆平板,边缘处的位移与转角为零;

(3)由于第一级隔膜压缩机的进气压力为5 MPa,排气压力为45 MPa,为使压缩机正常吸排气,液压油的压力边界需依据压缩机吸排气压力设定,油压(下游)为5 MPa,油压(上游)的最大值需略高于排气压力,使液压油及时得到补充与排出,保证隔膜压缩机平稳运行。随动阀进油、出油、进出气孔有定压力边界,油压(上游)随时间变化。油压与气压随时间的变化曲线设定如图10。

4 仿真结果与分析

由图10可分析得知,0~0.08 s活塞从内止点移到外止点,随动阀一侧为45 MPa的压缩氢气,另一侧为压力逐渐升高的液压油,当液压油压力达到50 MPa时,阀门打开,排出过量的液压油,液压油的压力也随之减小;0.08~0.16 s,油压由最大值持续降低,当随动阀油侧压力小于气侧压力时,随动阀阀门关闭,直至活塞运动至内止点,开始下一个工作过程的循环。由于0~0.08 s与0.08~0.16 s油压的变化过程是对称的,气侧端接的是压缩机的排出气体,排气压力在一个工作周期中不会有明显变化,各时刻膜片的两侧压差关于0.08 s是对称的。因此,本文选择0.08~0.16 s分析隔膜压缩机随动阀膜片的应力与变形。

从0.08~0.16 s之间各个时刻的膜片的位置、膜片上侧的应力如图11~15。

(1)对比图11~15知,0.08 s时刻膜片的位置及应力分布情况与其他时刻膜片的位置及应力分布情况有明显不同。主要由于0.08 s时,膜片油侧压力大于气侧压力,膜片向阀盖端运动。0.08 s时刻,膜片中心位置变化最大,最大为0.15 mm。其余时刻,如图12~15,随动阀阀门处于关闭状态,各时刻膜片对应阀座开槽处的位移变化量最大,最大值分别为0.8 μm、1.2 μm、1.4 μm、1.6 μm。

图10 压力随时间的变化曲线

图11 时间=0.08 s时的(a)膜片位置、(b) 油侧膜片应力和 (c) 中间及气侧膜片应力

图12 时间=0.10 s时的(a)膜片位置、(b) 油侧膜片应力和 (c) 中间及气侧膜片应力

图13 时间=0.12 s时的(a)膜片位置、(b) 油侧膜片应力和 (c) 中间及气侧膜片应力

图14 时间=0.14 s时的(a)膜片位置、(b) 油侧膜片应力和 (c) 中间及气侧膜片应力

图15 时间=0.16 s时的(a)膜片位置、(b) 油侧膜片应力和 (c) 中间及气侧膜片应力

(2)阀门打开时,膜片变形的一致性良好,且膜片未触及阀盖。膜片中心位置应力最大,油侧膜片最大应力出现在0.08 s时刻,即活塞运动至外止点时,约为210 MPa;中间及气侧膜片最大应力也出现在0.08 s时刻,约为60 MPa。

(3)阀门关闭后,随着油压降低,膜片向阀座开槽方向弯曲增大,应力增加。当油压降低到最低时,膜片承受的应力达到最大。最大应力发生的位置在阀座开槽的边缘位置。油侧膜片最大应力出现在0.16 s时刻,即活塞运动至内止点油压最小时,约为150 MPa;中间及气侧膜片最大应力也出现在0.16 s时刻,约为34 MPa。

(4)由各时刻仿真结果可知,各时刻油侧膜片的应力均大于气侧膜片及中间层膜片的应力。因此,需特别关注油侧膜片的运行情况,预防其发生损坏引发压缩机故障。

5 结论

随动阀是隔膜压缩机系统中重要的部件,随动阀膜片在其工作过程中发生损坏会污染压缩氢气,还可能会造成严重的事故,给加氢站带来巨大的损失,故本研究耦合了随动阀内油和气体的流动以及膜片的运动,建立模型,模拟分析了膜片的变形与应力规律。得到以下结论:

(1)随动阀膜片在油压最大或最小时,即活塞运动到内外止点时的应力较大,且在各时刻油侧膜片的应力均比气侧及中间层膜片的应力大,因此需特别关注油侧膜片的工作状态。

(2)油压增到最大时,随动阀阀门打开,膜片变形的一致性良好,且膜片未触及阀盖。膜片中心位置变形及应力最大;阀门关闭后,随着油压降低,膜片向阀座开槽方向弯曲增大,应力增加。当油压降低到最低时,膜片承受的变形和应力达到最大。最大应力发生的位置在阀座开槽的边缘位置。