无油涡旋空压机涡旋盘应力应变场模拟分析

2022-11-24沈小丽邵中魁黄建军张蓉蓉钱乐平

沈小丽,邵中魁,黄建军,张蓉蓉,钱乐平

(浙江省机电设计研究院有限公司,浙江 杭州 310051)

1 引言

涡旋式空压机是一种结构简单、高效节能、低噪静音的空气压缩机,以动涡旋盘、静涡旋盘为压缩部件,运行时两者不直接接触,通过涡旋盘的啮合间隙实现高压气体的密封[1]。涡旋式空压机的结构原理可以实现压缩腔无油润滑,在要求清洁气源的场合具有很大的优势,但其间隙密封的原理要求动静涡旋盘、主轴、偏心小轴等部件具有很高的加工和安装精度,否则可能出现涡旋齿之间的摩擦干涉等情况。空压机运行时压缩腔的压差及腔内高温气体将使结构发生应力应变,对空压机的运行性能产生影响。

对处于空压机内部的涡旋齿,难以通过实验方法测量应力应变,因此一般采用数值分析方法研究涡旋盘应力应变场。王俊亭等[2]开展了风冷无油涡旋空气压缩机热力学及涡盘变形研究,构建了主要零部件热力学模型,经过分析提出降低涡旋齿高度。吴开波等[3]开展了多载荷耦合作用的涡旋压缩机涡旋齿变形规律研究,对涡旋齿材料和齿宽进行了优化。谢文君等[4]分析了涡旋盘变形,并计算了动静涡旋盘最佳配合间隙范围。刘振全等[5]通过有限元验证了涡旋齿头修正的必要性。王君等[6]基于流场模拟,计算了在几种载荷条件下动涡盘的应力分布和变形规律。黄蕾等[7]分析了温度场对动涡旋盘应力与应变的影响。

本文结合实验室用无油涡旋空压机实际运行工况,结合实验和流场模拟得到涡旋盘的载荷情况,进一步计算分析涡旋盘在压力和温度场作用下的涡旋盘应力应变分布规律,对无油涡旋式空压机结构的优化设计提供一定的理论指导。

2 涡旋盘计算模型

2.1 几何模型

无油涡旋空压机工作时通过动静涡旋盘之间啮合点的移动实现工作腔容积的周期性变化,从而进行气体的压缩。吸气结束和排气开始时空压机工作腔示意图如图1所示。由图1可知,空压机的动静涡旋盘对插放置,涡旋齿为圆渐开线,该空压机为4级压缩,从外至内压缩工作腔的体积依次减小,气体压缩入最内部的压缩腔后从中心排出。

图1 空压机工作腔示意图

采用SolidWorks建立动涡旋盘三维几何模型如图2所示,其包括一个盘面,盘面正面设置涡旋齿,背面设有一系列散热翅片,背面通过定位销孔和螺孔连接到一个托盘上。

图2 动涡旋盘结构示意图

动涡旋盘的尺寸为:基圆半径rb为2.93 mm,渐开线发生角α为0.68,涡旋齿高为24 mm,涡旋齿厚4 mm,涡旋盘底盘半径为97.5 mm。有限元计算的三维几何模型忽略倒角、螺孔等细小结构,以提高网格质量提高计算效率。

2.2 有限元模型

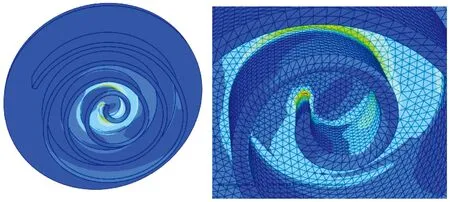

对动涡旋盘进行网格划分,网格单元数76321个,节点数127631个,具体网格模型如图3所示。

图3 网格模型

涡旋盘材料选择密度较低且导热性能良好的铸铝合金,材料参数:弹性模量72 GPa,泊松比υ=0.33,密度ρ=2800 kg/m3,导热率220 W/(m·℃),热膨胀系数2.45×10-5℃。

动涡旋盘工作过程中所受的载荷主要包括惯性载荷、气体压力和热应力。惯性载荷包括动涡旋盘平动加速度引起的载荷和重力加速度载荷,主轴转速为3000 r/min,重力加速度为9.8 m/s2。涡旋盘所受的压力载荷与热载荷基于本文前期开展的空压机运行试验及流场模拟分析数据进行添加。由于压缩结束时,涡旋盘受力最大,故选取该运行状态下的压力和温度分布数据作为边界条件。空压机运行工况设为排气压力0.8 MPa(表压),气温25 ℃。

3 计算结果与讨论

3.1 压力载荷下的应力应变

压缩结束时刻,涡旋盘受力动涡旋盘在单独压力载荷作用下的变形分布图如图4所示,其中变形量放大了300倍。由图4可知,涡旋盘最大变形位置在齿头顶部,综合变形量为19.05 μm。涡旋盘底面及涡旋齿外围变形较为均匀。

图4 涡旋盘变形分布图(压力载荷)

涡旋盘在压力作用下的应力分布图如图5所示。由图5可知,应力最大位置位于涡旋齿头根部,最大应力值为21.16 MPa。齿头部分应力变化较为明显,而其余位置的应力相对较小。

图5 涡旋盘应力分布图(压力载荷)

空压机工作时,吸气腔的温度较低。吸气温度约为室温25 ℃。根据实验和有限元计算结果,涡旋盘周部温度为45 ℃,中心温度为123 ℃。

涡旋盘在单独热载荷作用下的变形分布如图6所示,其中变形量放大了300倍。由图6可知,越靠近涡旋齿头部分,变形量越大,最大变形位于齿头顶部,变形量为4.75 μm。最大应力也位于齿头根部,应力值为14.11 MPa。

图6 涡旋盘变形分布图(热载荷)

在温度场和压力场同时作用下,涡旋盘的应力应变分布分别如图7和图8所示。由图7和图8可知,在压力和温度载荷下,涡旋盘最大应力25.12 MPa,最大变形值为23.56 μm。

图7 涡旋盘变形分布图(压力载荷+温度载荷)

图8 涡旋盘应力分布图(压力载荷+温度载荷)

图9 最大变形值与材料弹性模量的关系曲线

图10 最大变形值与涡旋齿高度的关系曲线

表1 几种典型金属材料属性

3.2 参数分析

以无油涡旋空压机应用最为普遍的铸铝合金为基础,改变材料弹性模量,得到涡旋盘最大变形值与材料弹性模量的关系曲线如图9所示,其中系列1和系列2分别为出口压力0.8 MPa和0.4 MPa(表压)的情况。由图9可知,最大变形随着弹性模量的增大而减小,且减小速率逐渐下降。同时计算表明弹性模量对涡旋盘最大应力值影响可忽略不计。

若改变涡旋齿高度,涡旋盘最大变形值的变化趋势如图10所示,其中系列1和系列2分别为出口压力0.8 MPa和0.4 MPa(表压)的情况。由图10可知,最大变形随着涡旋齿高度的增加而增加。

铸铝、铸铁、铸铜为工业中典型材料,其材料参数分别如表1所示。

表2 不同材料涡旋盘的应力应变

以表1中三种材料为例,计算得到涡旋盘应力应变值情况如表2所示。由表2可知,在同样的载荷作用下,铸铁材料的最大应力最大,铸铝的最大变形最大。

4 结语

本文通过数值分析方法分析了无油涡旋空压机涡旋盘运行过程中的应力应变场,并开展了参数分析。

研究结果表明:

(1)本文基于前期试验和有限元分析得到的涡旋工作腔流场,进行涡旋盘应力应变分析,计算结果具有较高的精度和准确性。

(2)排气开始时刻涡旋盘应力应变最大,最大应力值位于齿头根部,最大应变值位于齿头顶部。

(3)增大涡旋齿高度,减小材料杨氏模量可增大涡旋齿变形量,故为减小涡旋盘变形,应选择刚性好的材料,并适当减小涡旋齿高。