基于状态反馈的串联液压机械臂高精度控制技术*

2022-11-24徐善军胡益菲张志朋张黎明

徐善军,胡益菲,张志朋,杜 婧,汤 潇,张黎明

(1.国家电网电力科学研究院,江苏 南京 211106;2.北京国电富通科技发展有限责任公司,北京 100070;3.国家电网天津市电力公司,天津 300010)

0 引言

在深海带电作业等领域中,串联液压机械臂得到了广泛应用,对串联液压机械臂的精度也提出了更高的要求[1].液压驱动和电机驱动是机械臂常用的驱动方式,但是对两种驱动方式的可靠性、原理、性能和结构展开对比分析发现,液压驱动方式具有寿命长、驱动力矩大、控制性好和信号处理灵活等优点,且串联液压机械臂在工作过程中不需要动力减速器,可以避免齿轮磨损造成寿命缩短等问题的出现.研究表明,油温、零位漂移、系统空位频率和机械臂自重等因素都会对控制精度产生影响,在上述背景下亟需研究一种有效的串联液压机械臂高精度控制方法[2].

崔士鹏等[3]基于欧拉-拉格朗日法建立系统的动力学模型,并根据几何关系利用差分进化算法获得连杆与目标位置相对应的目标角度.该方法存在关节跟踪精度低的问题.马天兵等[4]通过机器视觉技术获取机械臂在运动状态下的振动位移,设计比例-积分-微分(Proportion Integration Differentiation,PID)控制器,并采用人工鱼群算法对控制器的关键参数优化,将振动位移输入优化后的控制器中,实现机械臂控制,该方法的控制力矩波动较大,表明在控制过程中机械臂存在振动现象,方法的振动抑制能力较差.黄自鑫等[5]采用差分进化算法在机械臂动力学模型的基础上获得目标角度与连杆之间的目标角度,分析欠驱动关节和驱动关节之间存在的耦合关系,结合双向法和时间缩放法设计机械臂滑膜变控制器,通过遗传算法优化控制器参数,实现机械臂控制,该方法在高故障损耗率情况下无法准确地控制机械臂,存在控制精度低的问题.

为了解决上述方法中存在的问题,现提出一种基于状态反馈的串联液压机械臂高精度控制技术.通过对机械臂动力学进行分析,对控制器进行设计,分析重力补偿算法,对串联液压机械臂的控制结果完成补偿,从而提高控制精度.

1 方法

1.1 机械臂动力学分析

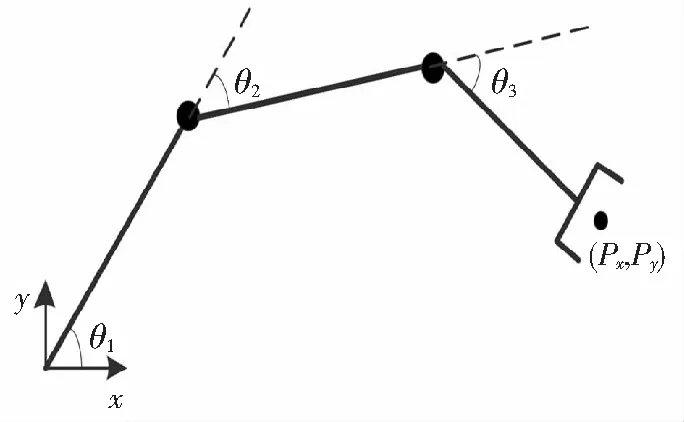

以三连杆的液压机械臂为例,对其展开动力学分析,串联液压机械臂的结构如图1所示.

图1 串联液压机械臂结构图Fig.1 Structure diagram of serial hydraulic mechanical arm

串联液压机械臂的末端位置pe可通过下式计算得到:

(1)

其中:l1、l2、l3代表串联液压机械臂三个连杆对应的长度;参数V12…i=cos (θ1+θ2+…+θi),D12…i=sin (θ1+θ2+…+θi),其中θi代表第i个关节在机械臂系统中对应的位移.

串联液压机械臂的Jacobian矩阵J的表达式如下:

(2)

(3)

式中:J+为Jacobian矩阵的伪逆;ad为机械臂末端的期望角位移;Lv、Lp均为增益矩阵;ep为末端位置误差;O为单位矩阵;β为放大系数;u为矢量.

(4)

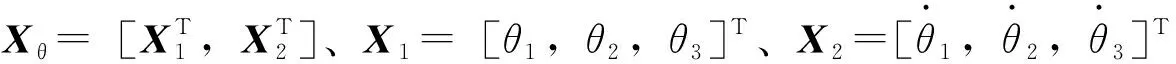

2.2 控制器设计

(5)

摩擦力模型是串联液压机械臂高精度控制中较为复杂的问题,将系统摩擦力分为两个部分.第一个部分为非线性部分Gfn,第二个部分为线性部分Gfi,可通过下式计算得到:

(6)

式中:gs为静摩擦系数;v为关节速度;gv为库伦摩擦系数;gc为串联液压机械臂的黏性摩擦系数.

统一用Gi表示串联液压机械臂受到的干扰,此时构建液压机械臂的关节模型:

(7)

基于状态反馈的串联液压机械臂高精度控制方法通过前馈补偿υFC控制机械臂系统的扰动确定性项:

(8)

为了避免串联液压机械臂在工作过程中出现抖动现象,在状态反馈控制的基础上设计自适应模糊滑膜控制器[7-8].

自适应模糊滑膜控制器的控制律如下:

υ=υFC+υAFS

(9)

式中:υAFS为自适应模糊滑膜控制器的输出.

(10)

式中:μ为滑膜系数.

自适应模糊滑膜控制器的等效控制律如下:

,

(11)

在玛达尼推理法的基础上处理串联液压机械臂自适应模糊滑膜控制器的模糊推理规则[11-12],获得控制器的输入量.根据串联液压机械臂的误差变化通过自适应修正策略调整自适应模糊滑膜控制器的输出,提高串联液压机械臂的控制精度[13-14].

υ=υFS+ΔυFS,

(12)

式中:υFS为模糊滑膜控制器的输出;ΔυFS为控制器的修正值.

设定修正基准函数r(t):

(13)

2.3 重力补偿算法

在空间运动过程中,串联液压机械臂的自重是高精度控制最大的干扰力,为了提高控制精度,设置了重力补偿算法,采用重力补偿算法对串联液压机械臂展开补偿处理时需要满足以下两个条件:

(1)串联液压机械臂中的关节类型属于旋转关节;

(2)针对串联液压机械臂中存在的连杆,第i个与第i+1个坐标系原点之间的连线中含有第i个连杆的质心;

满足上述条件时,各关节在串联液压机械臂运动过程中受到的重力距极大值可通过下式计算得到:

(14)

设置如下重力补偿算法:

(15)

3 实验与分析

为了验证整体有效性,需要对其展开测试,本次测试所用的串联液压机械臂如下图2所示.

图2 串联液压机械臂Fig.2 Series hydraulic mechanical arm

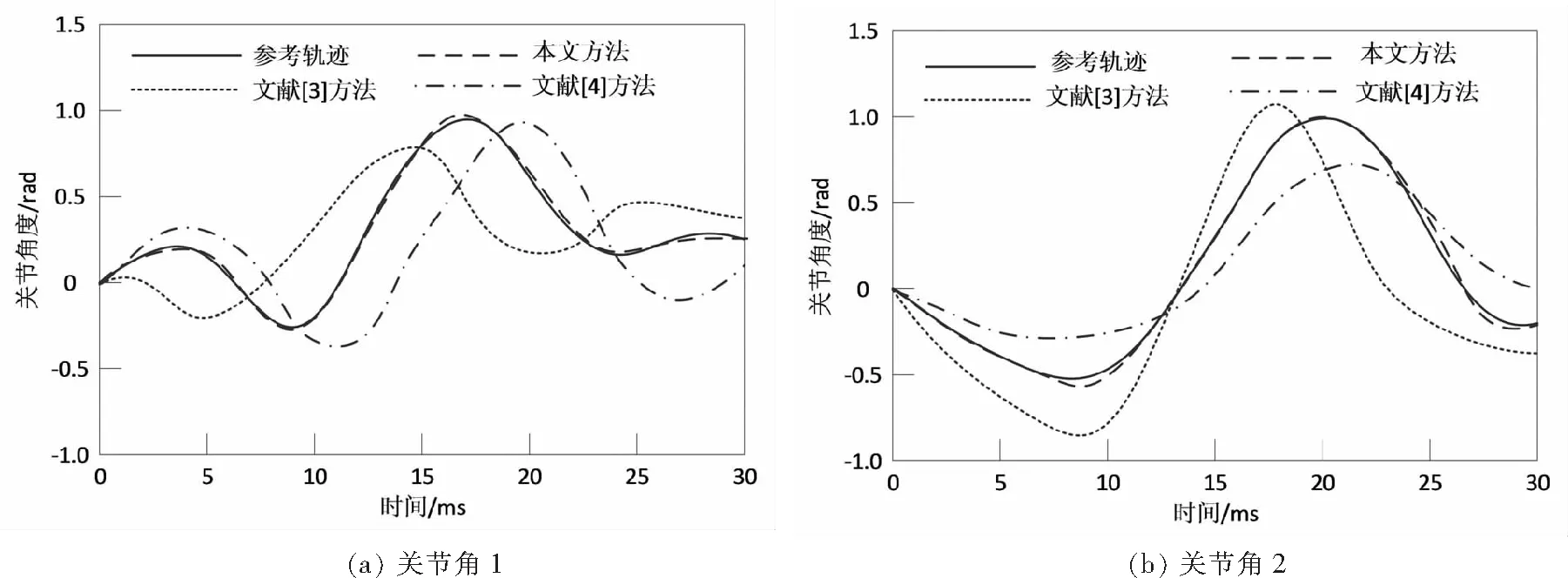

现采用本文方法、文献[3]方法和文献[4]方法对图2中的机械臂展开控制,测试不同方法关节角响应和关节力矩响应.

为了保证测试的公平性,本次测试选取出串联液压机械臂的两个关节角,分别为关节角1和关节角2.

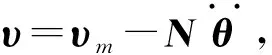

设置串联液压机械臂的参考轨迹,跟踪上述方法的关节角度,跟踪结果如下图3所示.

图3 关节角响应曲线Fig.3 Joint angle response curve

由图3可知,采用本文方法控制串联液压机械臂时,获得的关节角1和关节角2的响应曲线与参考曲线基本相符,表明本文方法具有良好的关节角控制性能.而文献[3]方法和文献[4]方法获得的关节角响应曲线与参考曲线之间存在偏差,表明以上两种方法无法根据参考轨迹准确地控制串联液压机械臂的关节角.

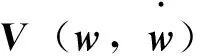

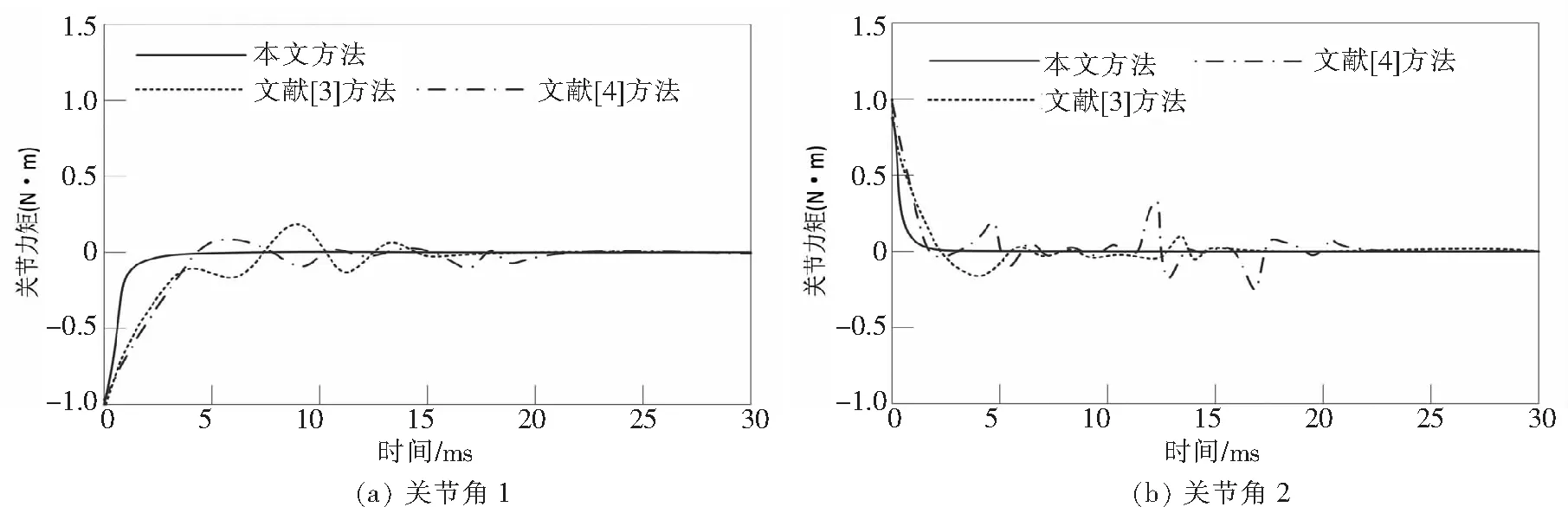

采用上述方法控制机械臂,观察关节力矩的变化情况,测试结果如下图4所示.

图4 关节力矩响应曲线Fig.4 Joint moment response curve

由图4可知,本文方法可在5 ms内控制关节力矩1和关节力矩2保持稳定,表明本文方法可在5 ms内控制串联液压机械臂保持平稳,不存在振动现象,因为本文方法在状态反馈控制的基础上设计自适应模糊滑膜控制器,并设计了重力补偿算法,避免串联液压机械臂在工作过程中出现抖动现象.文献[3]方法在15 ms之后才保持关机力矩平稳,文献[4]方法的关节力矩波动较大,表明在控制过程中,串联液压机械臂存在明显振动现象,20 ms之后振动才得以控制.

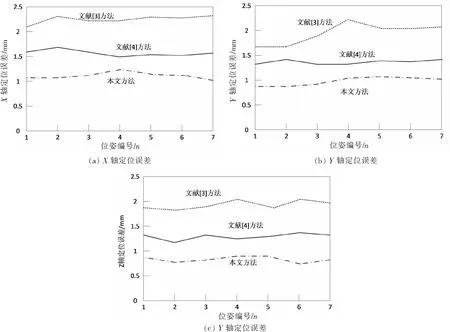

图5 不同位姿处的定位误差测定结果Fig.5 Measurement results of positioning errors at different positions and postures

测试本文方法、文献[3]方法和文献[4]方法的串联液压机械臂定位实验过程中各坐标轴的定位运动误差值,不同位姿处的定位误差测定结果如图5所示.该定位运动误差值是指串联液压机械臂的末端给出的控制量要达到的位姿与实际到达位姿的一个偏差,分X、Y、Z轴空间坐标的偏差.由图5可知,文献[3]方法和文献[4]方法各个轴的定位误差均大于本文方法,主要是由于本文方法通过状态反馈设计自适应模糊滑膜控制器,采用重力补偿算法对串联液压机械臂的控制结果进行补偿,从而降低了定位误差,提高了控制精度.通过上述测试可知,本文方法具有较高的控制精度,适应性强.

4 结束语

串联液压机械臂具有负载自重比大、能耗低和体积小的特点,可用于危险作业,包括维修作业、对接作业和抓捕作业等,是目前空间领域中的研究热点.传统串联液压机械臂控制方法存在关机跟踪精度、振动现象严重和控制精度低的问题,提出基于状态反馈的串联液压机械臂高精度控制技术,该方法根据串联液压机械臂的状态向量,设计自适应模糊滑膜控制器,并通过重力补偿算法对机械臂展开误差补偿,解决了上述方法中存在的问题,为串联液压机械臂的应用与发展奠定了基础.