超宽幅梁拱组合钢结构景观拱桥施工关键问题研究

2022-11-24蒲少杰李小祥

黄 华,蒲少杰,李小祥

(1.深圳市前海建设投资控股集团有限公司,广东 深圳 518000;2.同济大学,上海市 200082)

0 引 言

随着我国城市化进程的不断推进,大众对精神层面的审美要求不断提高,城市桥梁不仅需要满足基本的交通通行需求,对其建筑景观功能也提出了更高的要求[1-5]。桥梁独特的景观造型给施工带来一定的难度。

梁拱组合体系桥梁以拱结构丰富多变造型、梁拱组合形式和景观表现手法多样等特点而广泛使用于城市桥梁的建造。其中,拱结构主要用于承压,梁结构主要承受弯矩作用,梁拱组合体系共同抵抗结构荷载[6-7],充分利用了拱、梁结构的力学特点,降低了对桥址处地基的要求,达到节约材料、节省成本的设计目标[8-9]。

深圳梦海前湾河桥采用下承式简支钢箱拱桥,是一座超宽幅的梁拱组合钢结构景观拱桥。由于该桥地处城市主干道,采用超宽幅桥面和异形拱肋的结构形式,施工采用先梁后拱的少支架方案,主要构件均为空间曲线造型,施工技术难度较高,对施工精度控制和质量控制提出了一定的挑战。

1 工程概况

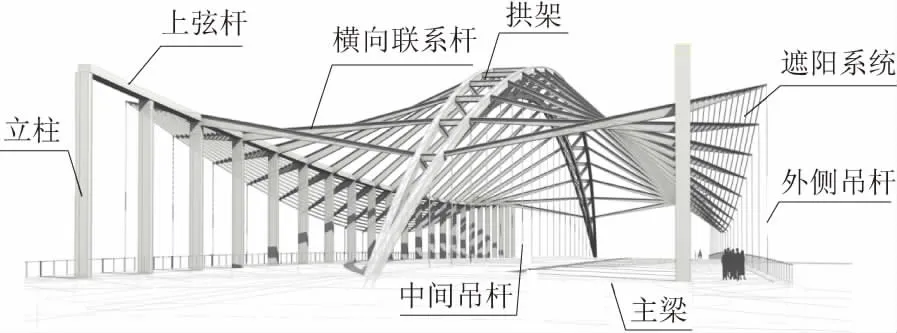

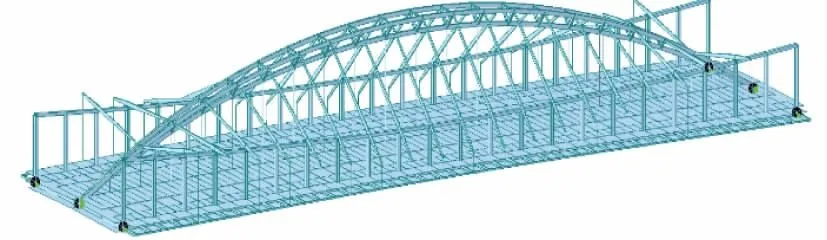

深圳梦海前湾河桥跨越前湾河水廊道,全长161.22 m,桥面宽46.5 m,采用简支拱梁组合体系钢桥,由主拱架、主梁、刚架、横向联系杆、吊杆等构件组成,如图1 所示。本桥以“护佑之翼”为主题进行设计,凸显前海地区独特的建筑艺术和城市景观,最终设计方案如图2 所示。

图1 梦海前湾河桥总体造型方案

图2 梦海前湾河桥鸟瞰效果图

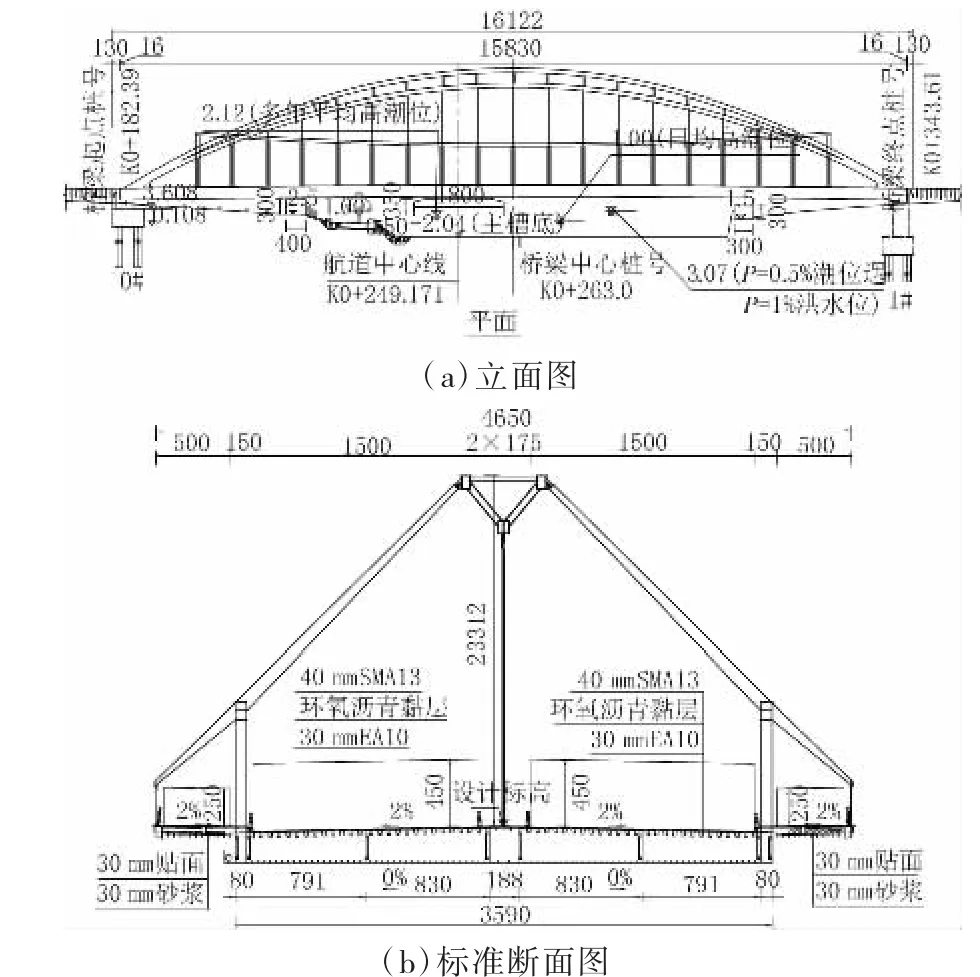

空间刚架拱由3 道独立的单箱拱架组成,并用过横向联系杆件连接,各横断面大致为三角形结构,如图3 所示。主梁采用封闭的正交异形板钢箱梁,箱梁全宽为46.4 m,两侧悬臂宽为5.25 m,箱梁中心处梁高为2.3 m。侧分带上的刚架由刚架立柱和刚架梁组成,起到人车分离的作用,跨中最低高度为8.73 m,桥梁两端最高为11.42 m。在主拱和刚架之间每隔7.05 m 设置一道变截面横向联系杆件,并向刚架外侧伸展,延伸至人行道外侧,体现出展翅腾飞的造型效果。

图3 梦海前湾河桥立面及标准横断面图(单位:mm)

全桥共设置3 道吊杆面,中间索面共21 对,采用平行钢丝柔性吊杆,拉索上、下锚点分别采用可张拉式冷铸锚头和叉耳式耳板,分别锚固于主梁和拱架;两侧各设置一个19 道不锈钢棒索面吊杆,分别锚固于人非混行道上面横向联系杆和人行道梁上。

2 施工方案

本桥施工采用“先梁后拱”的施工方法。主梁在桥位处的拼装平台上与上一次轮的母梁匹配,二次组装成大节段,完成后依次拖拉1 段母梁至大里程侧安装位置在支架上进行吊装焊接。钢箱梁全部焊接完成后,复测钢箱梁线形符合设计要求,在钢箱梁顶部安装拱肋安装支架,利用130 t 汽车吊分段从两端向中间对称吊装各拱肋分段,至拱顶合龙,完成主拱肋的安装。

主拱肋全部安装完成后,利用25 t 汽车吊安装主拱肋吊杆、拱肋支架托架,拆除拱肋拼装支架后依次从拱脚向跨中对称张拉吊杆。然后在桥面上搭设刚架的安装支架,刚架采用130 t 汽车吊,左右两侧的刚架均是从中间向两边对称安装。先吊装刚架立柱,然后吊装立柱之间的横梁,最后从大里程向小里程依次安装刚架的内外侧横向连接系杆件。

两侧刚架和横向联系杆件,与主拱形成整体后,第二次张拉中间吊杆,先拆除桥面上的支架,再拆除桥下支架,完成结构体系的转换;安装人行道板,安装边吊杆并张拉,安装防撞护栏、栏杆、铺装以及伸缩缝等附属设施。

3 施工关键问题分析

本桥梁拱结构复杂,主拱采用三维空间曲线造型,主梁为超宽幅桥面,节段大、分段多,对厂内制造、现场安装的测量定位、线形控制提出了更高要求。

3.1 超宽幅桥面的主梁制造与安装精度控制

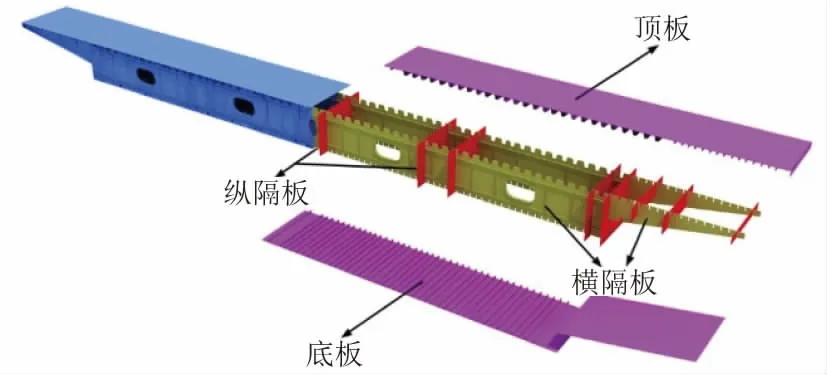

受制于加工制造和运输条件,主梁在纵横方向上都采用分块预制,架桥时整体组拼焊接、拖拉施工。标准节段横向划分为17 个节段,纵向划分为13个节段,如图4 所示。各划分梁段在组拼时都有唯一的空间位置,因此,对拼装焊接阶段提出较高的精度要求,以保证组拼后,梁体结构横、纵双向表面平顺,保障结构的受力性能。

图4 主梁(标准段)结构示意图

为解决以上问题,在施工详图设计时利用BIM技术,精确控制各分段结构在施工和成桥阶段的空间位置,设计施工图以三维空间和二维平面结合。加工制造时,参照设计图及制造工艺要求,采用计算机对各构件模拟放样并核定检验。按工艺要求制作必要的角度、槽口、样板和胎架样板,在组拼架设前,在工厂内进行预拼,保证组装精度在可控范围内;现场实际架设时,采用较高精度的校准系统辅助拼装。

3.2 异形主拱的制作与安装精度控制

主拱为由3 个单独拱架联系而成的空间结构,钢桥面到拱架顶部的距离为23.382 m。主拱结构造型丰富,制造和现场的安装难度大,对测量定位、线形控制要求高。

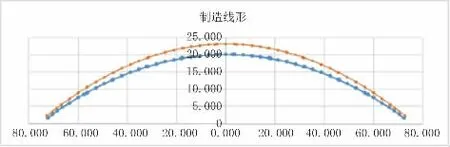

为精确控制拱肋线形,在设计阶段考虑安装组拼的要求,基于BIM 进行三维建模、碰撞检查、计算机虚拟拼装等技术手段确保制造和安装方案的可行性。在钢构件制造时整体放模制作、预拼装,确保线形和精度后再拆分为节段运输至现场进行二次组拼,在预拼装胎架上划出3 向控制线和控制点,供施工现场精确定位安装。在施工监控中,采用空间有限元程序对结构进行高精度仿真分析,考虑临时支架及结构的整体刚度的影响,通过合理的施工预拱度设置保证最终成桥后的拱肋及桥面线形达到成桥目标状态(见图5)。

图5 拱肋制造线形数据

3.3 吊杆张拉方案及精度控制

吊杆张拉在主拱安装后进行,由于本桥主副拱肋和吊杆体系布置复杂,结构的空间受力行为受吊杆张拉影响显著,且吊杆张拉力控制受相邻吊杆的张拉力相互影响。因此,必须做好精细化计算模拟,张拉过程中精确控制张拉力,并提前设置应急预案。

此外,吊杆下料长度的计算是此类桥梁结构的难点之一。影响下料长度的因素包括主梁、拱肋的安装误差,吊杆张拉过程的实际伸长量误差、吊杆张拉过程中主拱和梁的实际变形误差。若正误差较大,会造成锚头外露情况,影响美观;若产生负误差,则会导致无法张拉。

首先,吊杆张拉大小及顺序优化通过几种张拉方案的对比计算,确定最优的施工方案,使得结构内力状态达到最优。其次,基于合理的成桥状态和拱、梁拼装误差,计算吊杆的无应力下料长度,为张拉作业提供保障。再次,吊杆张拉千斤顶的选型和精度应与张拉吨位匹配,确保张拉控制水平符合精度控制要求。最后,对吊杆张拉过程进行监测,并对张拉误差进行分析,提出合理的调整方案,确保最终的成桥吊杆力符合设计要求。

3.4 临时支撑体系受力性能分析

本桥采用“先梁后拱”的施工方法,主梁和主拱在形成体系之前采用钢管桩进行临时支撑。由于结构自重较大,且施工过程中的临时荷载复杂,支撑体系的受力状态一直处于变化状态。构件众多的纵横梁体系可能存在由于局部支撑失效导致整体倒塌情况,支撑体系的稳定与安全性存在一定的控制难度。

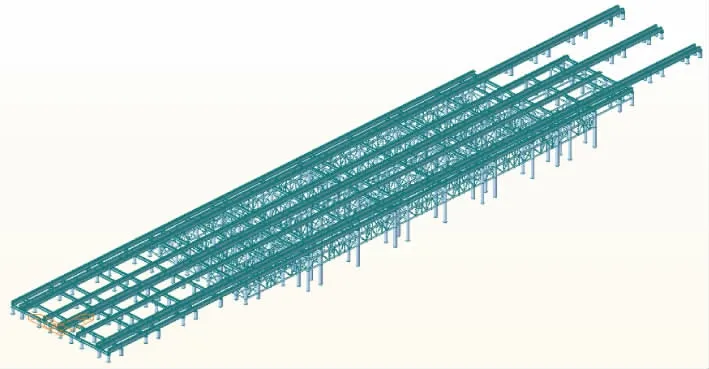

为了保障临时支撑体系在整个施工过程中的受力安全,建立精细化有限元模型,如图6 所示。对桥梁结构安装过程中出现的各类最不利荷载效应进行计算,验证结构的受力、变形特性,对于受力较大的构件,提出施工过程中的安全保障措施,并严格控制构件的现场连接施工质量、现场临时荷载大小。

图6 临时支撑体系空间计算模型

4 施工过程监控与成果

4.1 有限元建模

本计算采用空间杆系有限元进行建模计算。其中,拱肋、系梁、刚架及横向连接系采用梁单元模拟,吊杆采用桁架单元模拟。全桥共划分844 个节点、916 个单元。有限元模型见图7。

图7 梦海前湾河桥Mida s 空间计算模型

通过对过程模拟,计算得到施工阶段和使用阶段的结构应力状态、变形和吊杆力,为施工监控提供理论参照。并通过施工监控信息系统,对施工数据进行全过程管控,确保施工质量,如图8 所示。

图8 施工监控信息系统应用

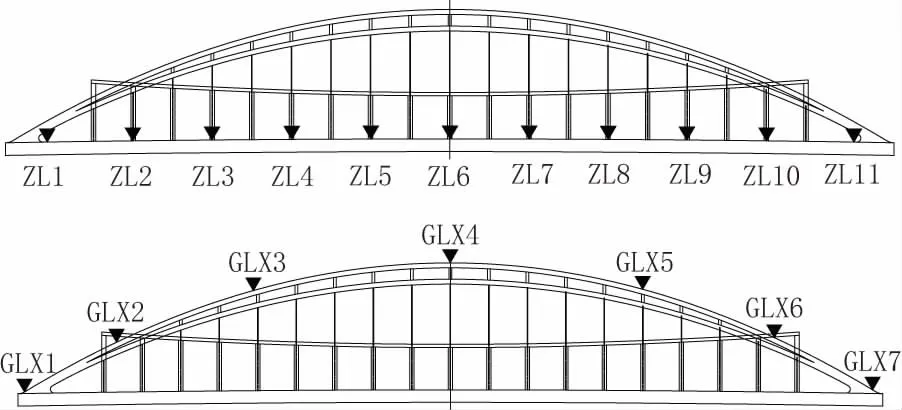

4.2 线形监测

主梁纵向共11 个测试断面,每个断面3 个位移测点,共计33 个主梁位移测点。拱肋线形监测截面共7 个,测点布置如图9 所示。

图9 主梁及拱肋标高测点纵向布置示意图

成桥状态下,通过对梦海前湾河桥桥梁顶各控制点高程通测数据分析,主梁标高实测值与理论值的误差为-27~26 mm,主梁线形误差均控制在±30 mm以内,桥面整体线形总体平顺,满足规范要求,如图10 所示。

图10 成桥状态下主梁整体线形折线图(单位:m)

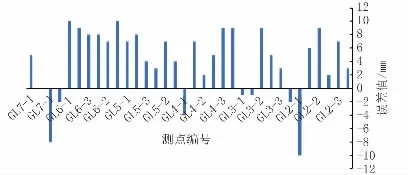

通过对梦海前湾河桥拱肋线形分析,拱肋完成后标高实测值与理论值的误差在±10 mm 以内,表明拱肋的拼装精度满足设计要求,如图11 所示。

图11 主桥拱肋完成后标高误差图(单位:mm)

4.3 应力监测

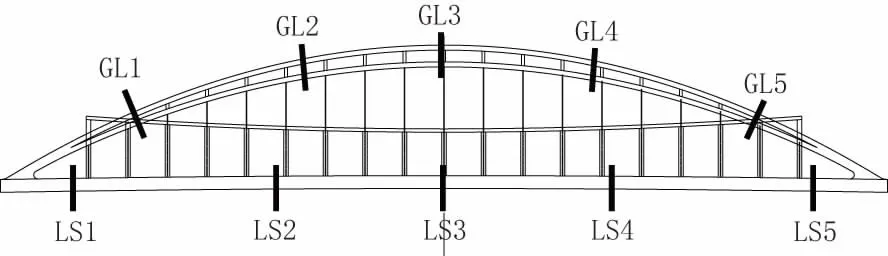

对施工过程中主梁、主拱的受力情况进行监测,应力测点布置方案如图12 所示。拱肋、主梁各布设5个应力测试控制截面,每个断面各布设6 个传感器,全桥合计60 个应力测点。采用振弦式应力传感器进行跟踪测量。

图12 主梁及拱肋测点布置图

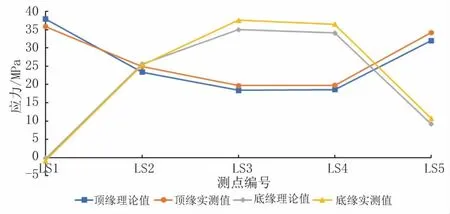

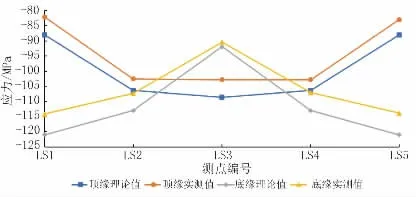

通过对施工过程主梁和拱肋关键截面应力监测表明,实测应力水平趋势与理论计算相一致,如图13、图14 所示。应力误差水平均在10%以内,结构受力状态符合设计要求。

图13 成桥状态下主梁应力状况(单位:MP a)

图14 成桥状态下拱肋应力状况(单位:MP a)

4.4 吊杆力监测

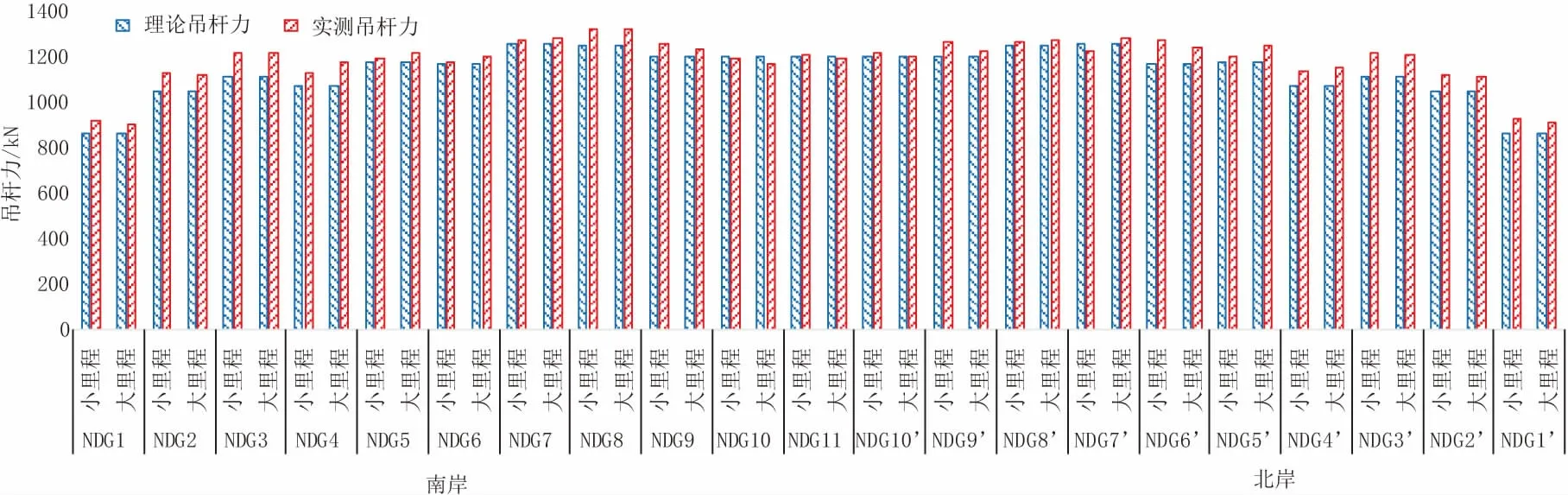

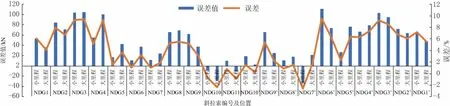

通过现场油压千斤顶拉拔和采集吊杆振动频率,然后计算各个吊杆的吊杆力。通过对吊杆张拉过程索力进行监测,其理论值与实测值如图15 所示。成桥后各吊杆力误差范围为-2.6%~9.5%,实测索力与成桥索力误差均控制在±10%范围以内(见图16),满足施工技术规范要求。

图15 成桥状态下吊杆力理论值与实测值对比分析图

图16 成桥状态下吊杆力误差图

5 结 语

深圳梦海前湾河桥采用简支梁拱组合体系钢桥,充分利用了两种结构的力学特性,体现了组合结构的优越性,也满足了城市建设的景观要求。在施工及监控过程中取得以下结论:

(1)为满足主梁制造和安装精度要求,利用BIM技术对结构的空间定位进行精确控制,在工厂内进行预拼保障精度在可控范围,并在实际架设过程中采用较高精度的校准系统辅助组拼。

(2)为满足异形主拱制造与安装精度,充分利用BIM 技术验证施工可行性,除在厂内预拼装外,在现场再进行二次组拼,确保最终安装精度。同时在施工监控中采用空间有限元进行计算仿真提供准确的施工预拱度。

(3)为保证吊杆的张拉精度,对吊杆的张拉顺序进行优化。基于合理成桥状态,计算吊杆的无应力下料长度。在实际张拉过程授中,保证吊杆张拉千斤顶的选型和精度与张拉吨位匹配,并进行精细施工监控,确保符合设计要求。

(4)通过对施工监控结果与计算分析的对比,主梁线形和拱肋线形误差均控制在±30 mm 以内,主梁、拱肋关键位移应力水平与理论值基本一致,实测成桥吊杆力与理论吊杆力误差均控制在±10%范围内,满足设计预期目标要求。