基于ABAQUS的波纹钢管廊结构受力与变形特性分析

2022-11-23邵志阳曹广勇刘争国刘德胜王少强韩飞飞

邵志阳,曹广勇,刘争国,刘德胜,王少强,韩飞飞

(1.安徽建筑大学 a.土木工程学院;b.建筑结构与地下工程安徽省重点实验室,安徽 合肥 230601;2.安徽省交通控股集团有限公司,安徽 合肥 230088)

在交通建设领域中,公路涵洞工程起着十分重要的作用。目前,管涵的建筑材料目前主要为钢筋混凝土,但是其存在施工工期长、易开裂、自重大以及经济性和适用性较差的缺点。而波纹钢结构较好的解决了这个难题。波纹钢结构管涵有着适应性强、工期短、质量可控、耐久性好等特点。而现今对波纹钢的受力与变形特性的研究较少。因此,对波纹钢涵洞的受力与变形特性,以及薄弱环节的研究有着重要的意义。近年来,国内外学者和工程技术人员针对波纹钢管廊的相关课题已做了一些研究,并取得了一些研究成果。白义松[1]等通过对小型波纹钢管涵进行现场实验,得到了波纹钢结构在多工况下的应力及变形规律。吕高乐[2]通过Ansys建立了三维有限元模型进行受力分析得出了结构受力的最不利之处,以及随着纹钢板的厚度以及不同矢跨比、力学性能的变化趋势。王彩君[4]利用Ansys分析对比了填土高度、波纹钢厚度以及土壤的特性对波纹钢的力学性能的影响。

本文对采用ABAQUS有限元,并结合现场监测数据,分析了填土阶段波纹钢结构的轴向、环向应力和周围土压力的变化以及结构的变形[5-8];找出了结构易变形处,及受力薄弱点。可对类似波纹钢管廊的填土过程提供参考。

1 工程概况

依托无岳高速公路桐城至岳西段波纹拱涵洞项目,分别设置Ⅰ、Ⅱ型2个波纹钢管廊平行布置。其中:Ⅰ型波纹钢断面尺寸为4×3.2 m,结构全长为87 m,由27个长度为3 m的标准段加上4个长度1.5 m的伸缩段拼接而成;Ⅱ型波纹钢断面尺寸为3×2.5m,结构全长为93 m,由30个长度为3 m的标准段加上3个长度1 m的伸缩段拼接而成。其通道参数如表1所示。

表1 项目钢结构箱涵通道参数

2 数值分析

2.1 模型建立

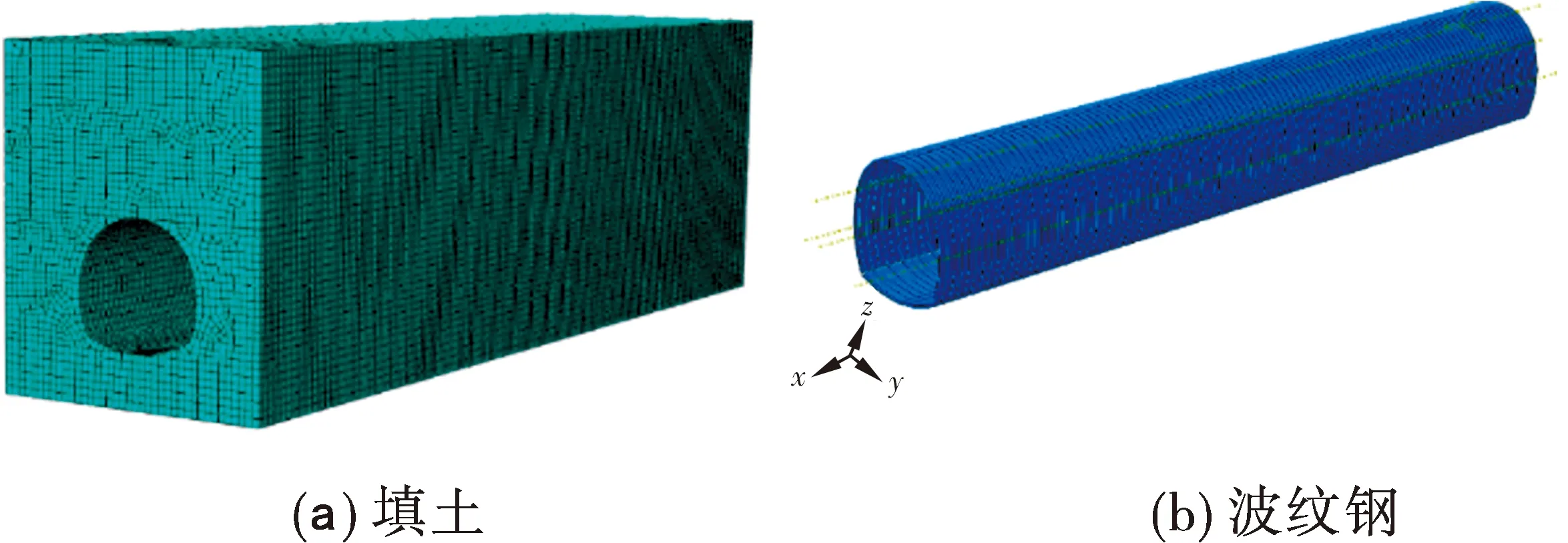

三维模型如图1所示,该模型尺寸为20 m×87 m×30 m(宽×长×高),波形为375 mm×125 mm,是按照Ⅰ型波纹钢1∶1模型建立。模拟过程分为8个分析步:第1个分析步为geo,将波纹钢管片以及填土被无效化处理,在后续分析步中逐渐有效化,以模拟填土过程,为避免自重应力对最终沉降结果的影响,本模型在正式运算之前通过导入应力场的方式已进行了2次地应力平衡,将模型在自重应力下的沉降值降低至10~16量级;第2个分析步将原本设为无效的波纹钢管片重新激活;第3个分析步将结构1/2高度的填土重激活,模拟波纹钢管片填土1/2时的应力应变变化;以此类推。

为简化计算,作以下简化:① 假定模型的前后左右四面水平位移为零,底面竖向位移为零;② 假定计算区域内的波纹钢拱涵、填土、垫层以及地基土等模型材料均为各向同性材料。

建模过程中,对波纹钢管采用线性弹性本构模型,对填土、垫层和地基土采用Mohr-Coulomb弹塑性本构模型。各部分材料单元本构关系参数如表2所示,计算模型与波纹钢管道模型如图1所示。

表2 材料参数

图1 波纹钢拱涵有限元模型

2.2 填土高度对结构影响

为研究波纹钢结构在填土过程中的受力与变形特征,找到较佳填土高度,根据现场施工的填土高度,计算波纹钢拱涵从结构两边开始填土至填土到涵顶上部13 m的7种填土高度工况,如表3所示。

表3 填土高度计算工况

2.3 填土高度对波纹钢结构变形影响分析

通过数值分析,得到不同填土高度部分施工工况下的波纹钢拱涵截面位移云图,如图2所示。以截面最底部位置为-90°,最顶部位置为90°,从截面底部开始环向取点至顶部,得到截面左半边不同位置处的位移变化曲线,如图3所示。

(a)工况1

图3 不同填土高度下波纹钢拱涵位移曲线

由图3可以看出:整体上,波纹钢管涵的位移值随着填土高度的增加而增大;结构上部区域的位移值要大于下部区域的位移值,并且上部区域的位移值单个工况的变化量也明显大于底部区域的单个工况位移变化量。

结构成型时,此时整体位移值较小,整体位移在1 mm左右;结构填土高度在1/2~3/4过程中,管涵下部区域位移值变化较小,涵顶处位移值最大,这是因为结构两侧的填土挤压管涵,此时结构顶部尚未填土,受到束缚较小,因此发生位移大于其他位置;当填土高度在涵顶上方1 m处时,该工况下管涵中部位置发生较大的位移变化,位移变化曲线中间呈现1个向上凸出的拱形,在填土高度从顶部1~4 m的过程中,位移变化曲线中部位置的拱形消失,波纹钢管涵的中部位置位移值增长要少于其他位置,涵顶处单次工况位移增加较多,拱肩处位移值增长最为明显;从顶部4 m到最后,波纹钢管涵的3个工况位移变化曲线形态相似,沿结构截面环向角度都先缓慢增加,到达-60°时,位移变化开始稍微加快,最终在涵顶位置达到最大位移变化值28.2 mm。

2.4 填土高度对波纹钢结构受力影响分析

通过数值分析,得到不同填土高度部分施工工况下的波纹钢拱涵截面应力云图,如图4所示。截面左半边不同位置处的应力变化曲线如图5所示。

(a)工况1

由图5可知:波纹钢拱涵的应力值随着填土高度的增加而增加,应力变化曲线沿结构环向从涵底位置先快速上升,达到最大值后缓慢降低至涵顶位置;工况1~7的应力最大值发生处分别在环向角度-45°、-35°、-30°、-15°、-5°、0°、5°位置处,这表明应力最大值的发生位置随着填土高度的增加也发生上移;随着填土高度的增加,波纹钢拱涵下部位置应力变化较小,上部位置应力变化稍大,中部位置变化最大。

由图5中工况1应力变化曲线可知:结构刚成型时,会有很小的应力;其中环向角度为0°位置,在工况3~4与工况6~7施工阶段,应力值发生较大的增加,分别为47.7 MPa与35.4 MPa,说明这2个施工阶段对波纹钢拱涵侧板中间位置带来较大的影响。

图5 不同填土高度下波纹钢拱涵应力曲线

3 现场监测量控

3.1 应力变化分析

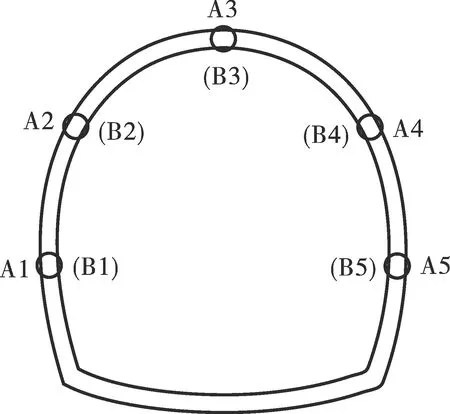

根据断面形式,分别在波峰A、波谷B处布设应力计,波峰A测点在断面内布设测点A1~A5,共计5个测点;波谷B也同样布置测点B1~B5,共计5个测点,如图6所示。通过监测波纹钢结构不同填土高度下的应力(工况见表4),进而得到波纹钢应力随填土高度变化规律。

图6 应力测点分布

表4 监测工况

3.1.1 波谷应力变化分析

通过分析波谷位置B1~B5号测点应力监测值,部分工况下波谷应力素描如图7所示。

图7 波谷应力素描

由图7可以看出:拱涵波谷截面在不同位置总体以压应力为主,但是左右两侧并非完全对称,左侧拱肩拱腰的应力增长比例要高于右侧的拱肩;左侧拱肩的应力增长相较于拱腰更为明显,在初始状态即工况1的时期,拱肩的应力要更小于拱腰部位,这使得计算得出的增长比例也有这较大的区别,至填土结束时,拱肩部位的倍数增长160.51倍,与拱腰处的48.57倍有着明显的差距。右侧拱肩处应力增长的倍数为99.89倍,相较于拱腰处的35.59倍,也大了很多。

3.1.2 波峰应力变化分析

通过分析波谷位置A1~A5号测点应力监测值,部分工况下波峰应力素描如图8所示。

图8 波峰应力素描

通过图8分析,可以发现拱涵整体基本处于持续受压的状态,但是左右两侧并非完全对称,总体可以看出左侧拱肩的应力增长比例要低于右侧的拱肩。对于左侧而言,拱腰的应力增长相较于拱肩要更为明显,我们可以发现在初始状态即工况1的时期,拱肩的应力要更大于拱腰部位,这使得计算得出的增长比例也有这较大的区别,至填土结束时,拱肩部位的应力增长倍数为54.09倍,与拱腰处的171.28倍有着明显的差距。在工况10时,此时拱肩的应力要大于拱腰部位。

3.2 波纹钢结构位移与变形分析

3.2.1 波纹钢结构测点沉降对比分析

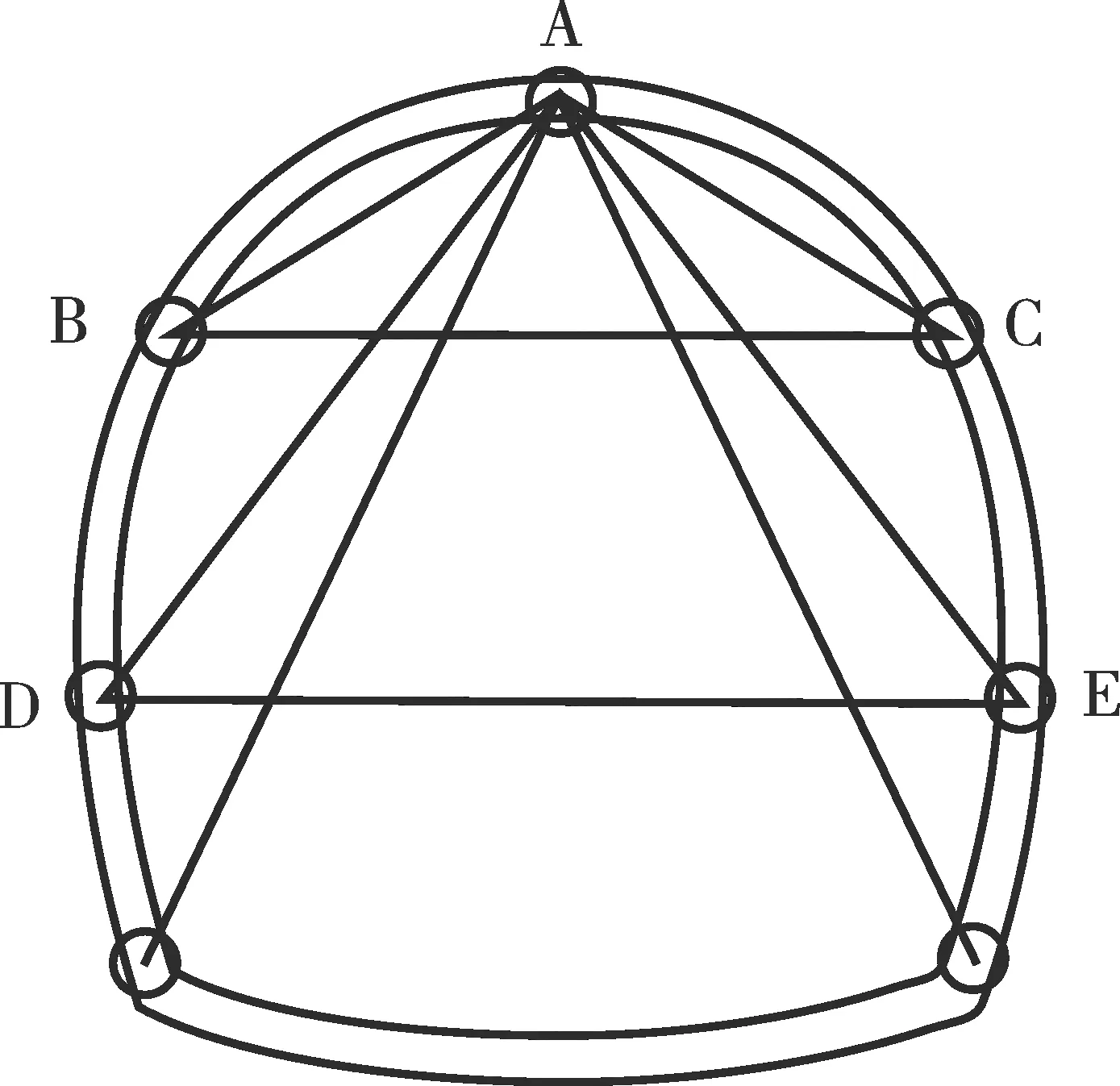

为了分析Ⅰ、Ⅱ型波纹钢结构在不对称填土的施工现状下,相同位置测点的位移变化情况及规律,通过分析Ⅰ、Ⅱ型波纹钢结构A、B、C、D、E现场监测数据,测点布置如图9所示,得到不同工况Ⅰ、Ⅱ型波纹钢结构测点沉降曲线,如图10所示。图中定义测点上浮为负值,下沉为正值。

图9 波纹钢结构变形测点分布

图10 不同工况Ⅰ、Ⅱ型波纹钢结构测点沉降曲线

由图10可以看出:对比上图5个测点的变形,在填土回填的过程中,最不利的位置是顶部,再逐次向下;由于受到斜向上土压力的挤压作用,工况6之前的各个测点位移变形呈现上浮的趋势,后顶部回填使得波纹钢拥有水平向外的力用来抵抗之前的位移变形。其次通过比较2类波纹钢,发现Ⅱ型的波纹钢会更加的稳定,但在抵御微小变形上没有Ⅰ型好。

3.2.2 波纹钢结构变形分析

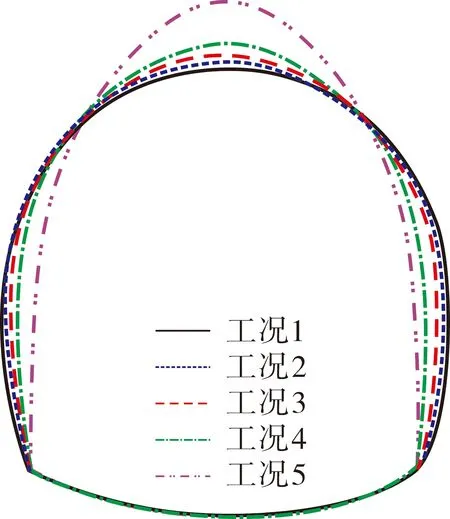

通过结合测点与测线在不同施工工况下位移与长度变化,分别绘制了Ⅰ、Ⅱ型波纹钢通道结构截面在施工填土过程中的10个工况下的变形曲线,据此来反映波纹钢结构随填土施工过程的整体变化规律,如图11~12所示。

(a)工况1~5

由图11(a)、11(b)可知:Ⅰ型波纹钢通道在工况1~6的施工过程中,结构受到两侧土压力的挤压,使得结构变形曲线不断向上拱起,两侧结构向中间被挤压,整体变瘦变尖,变形曲线类似于“子弹头”形,结构拱顶随着填土高度的增加而逐渐上浮至最大值32 mm;工况6~10中,结构上部受到向下的土压力,整体变形曲线由起初的向上拱起转变为向下压缩。

由图12(a)、12(b)可以发现:Ⅱ型波纹钢结构在工况1~6的施工过程中,底部区域受压,向结构内侧变形,于工况6时,达到上升最大值23 mm。工况6~10的施工阶段,随着结构上部填土高度的增加,波纹钢结构上部区域受到压力,变形曲线快速压缩,上部“伞”状变形曲线逐渐缩小。

(a)工况1~5

3.3 监测与数值模拟对比分析

根据不同填土高度下,波纹钢结构监测值与数值模拟计算值,选取A、B、D三点,得到Ⅰ型波纹钢结构变形与应力对比曲线,如图13所示。

由图13(a)可知:A、B、D三点变形数值模拟值与监测值整体变形趋势相近,监测值要大于数值模拟值,这是由于施工现场有大型机械设备及材料等在结构附近,导致实际荷载要大于数值模拟设计荷载;工况6~8施工阶段,现场监测变形值出现减小,这是由于填土至波纹钢结构上方时,有压路机在结构上侧压土,使得原来向上的变形受到约束,结构受到较大向下的力,减小了向上的变形,而数值模拟中未考虑压路机的影响,因此该施工阶段数值模拟值与监测值出现较大的差别。

由图13(b)可知:A、B、D三点应力数值模拟值与监测值整体变形趋势相似,监测值要大于数值模拟值。这是由于施工现场有大型机械设备及材料等活荷载,导致实际荷载要大于数值模拟设计荷载。

(a)Ⅰ型波纹钢结构变形

4 结论

1)波纹钢拱涵的位移值与应力值随着填土高度的增加而增大;结构上部区域的位移值要大于下部区域的位移值;最大位移常发生在涵顶处。

2)波纹钢拱涵的应力值随着填土高度的增加而增大;应力最大值的发生位置随着填土高度的增加也发生上移;随着填土高度的增加,波纹钢拱涵中部位置应力明显大于上部和下部位置。

3)波纹钢拱涵波峰、波谷应力值大小沿截面中轴线左右两侧不对称;波峰处应力要大于对于位置波谷处应力。波峰、波谷处应力值均随着填土高度的增加而增加。

4)Ⅰ、Ⅱ型波纹钢结构在回填土的施工过程中,最不利位置是结构拱顶处,5个监测点的最大上浮和下沉位置均发生在拱顶位置。Ⅰ型波纹钢结构较佳填土高度约为顶部以上填土3~4 m左右,略小于结构尺寸4×3.2 m;Ⅱ型波纹钢结构较佳的填土高度约在顶部以上填土3 m处,近似等于结构自身尺寸3×2.5 m.

5)结构截面尺寸会影响波纹钢结构的抗变形能力和后期恢复能力,Ⅰ型波纹钢抗变形能力不如Ⅱ型波纹钢,但后期恢复能力较强,可塑性较高。

6)现场检测数据与数值模拟所得到的位移和应力在规律上大致相同,具有一定的参考意义。监测数据中应力和位移并不完全对称,数值上存在10%~20%的误差。