酸洗线挤干辊换辊车装置改进方案

2022-11-23姚养库夏泽旭吴万勇刘睿平姜永涛

姚养库,夏泽旭,吴万勇,刘睿平,姜永涛

(1.中国重型机械研究院股份公司 陕西 西安 710018;2.本钢浦项冷轧薄板有限责任公司 辽宁 本溪 117000;3.华菱安赛乐米塔尔汽车板有限公司 湖南 娄底 417000)

0 前言

本钢浦项2#酸轧机组由日本三菱-日立公司设计,采用了酸洗-轧机联合技术,并配置了米巴赫激光焊机,喷射式紊流酸洗,5机架6辊UCM轧机等设备。该机组具有产量大、尺寸精度高、表面质量好等优点。酸洗工艺段主要由拉矫机及三菱-日立公司设计的喷射式紊流酸洗槽及漂洗槽构成。经过近期的实践生产发现,酸洗槽挤干辊换辊装置车轮与滑块轨道采用钢对钢形式,长期使用后,车轮与轨道表面形成油污,车轮轴在带轮机构转动下,车轮与轨道动摩擦因数减小,导致车轮空转,换辊车沿换辊方向前进困难。由于酸轧生产线是一条连续运行的流水线,要确保生产线连续稳定的运行就要求机组中的每一台设备都处于一个良好的工况,因此要对现场原有设备进行改进。

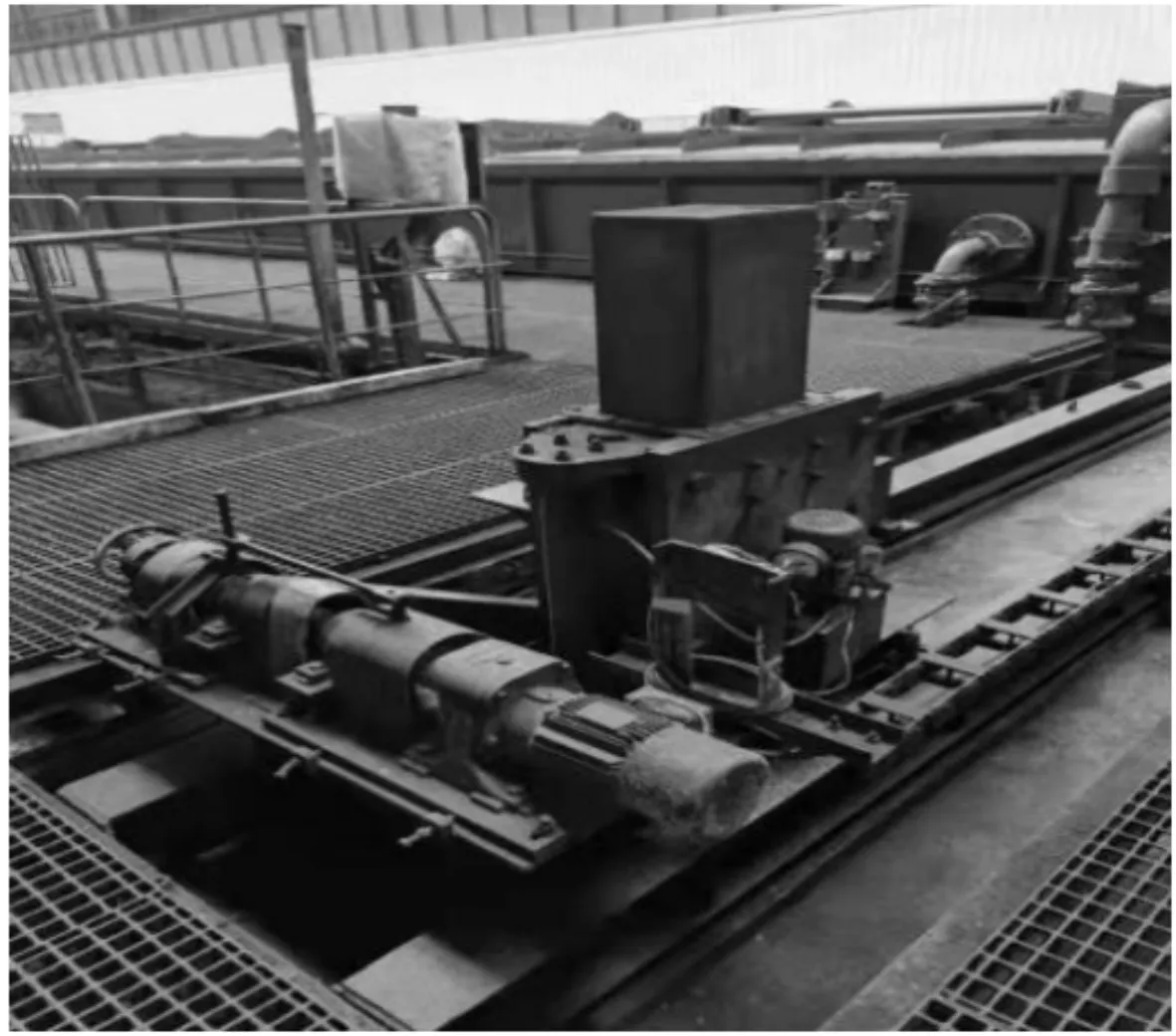

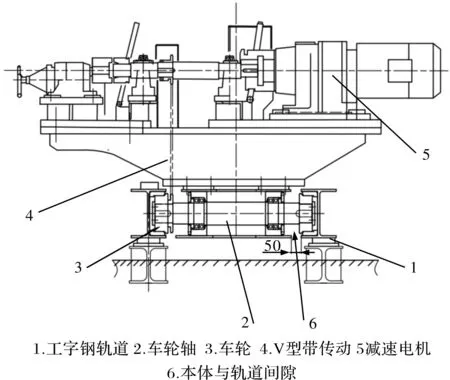

1 换辊车装置结构形式

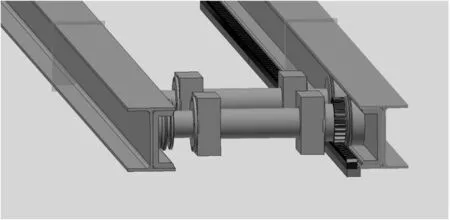

挤干辊换辊车装置结构如图1、图2所示。由于生产实际需要,1#~3#挤干辊采用直线换辊装置共三套换辊装置,4#-12#挤干辊采用整体一台带横移的换辊车装置装置。换辊小车的驱动力主要靠本体上的电机及皮带传动机构,带动小车前轮转动,依靠轨道提供给车轮的反向摩擦力移动,车轮主要承受小车本体及挤干辊的总重力,依靠轨道提供给车轮的反向摩擦力移动。正常情况下挤干辊大约在8~9天左右就要安排更换挤干辊,把拆卸下来的旧棍进行修磨;由于操作不当、挤干辊胶层质量及镀工期原因,可能导致换辊周期提前。而辊子一旦有了问题不能再使用时,就必须尽快把旧辊撤下来,换上新辊以作备件。

图1 整体式换辊车

2 存在问题描述及理论分析

目前车轮与轨道之间存在的问题,如图3所示,换辊装置车轮与轨道设计时采用钢对钢形式,当间隙填满润滑油时,以及酸洗过程中产生的污物(如乳液膜、油膜等),较难清洗,长期使用后存在打滑现象,两侧车轮很难同步运行。

图3 车轮与轨道之间接触面打滑

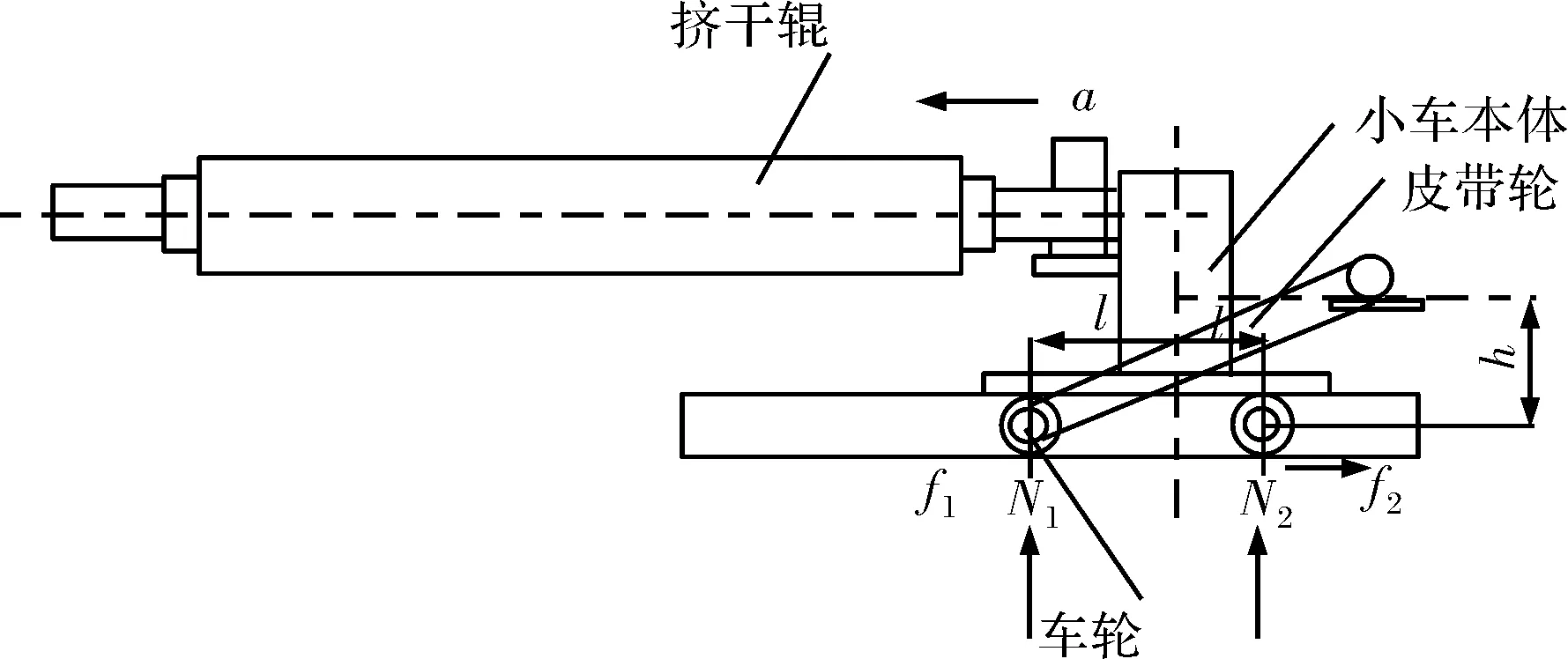

根据换辊小车的设计图纸,对小车进行实际运动受力分析,如图4所示,电机经过皮带轮机构传到前轮,对前轮作用一个驱动力矩,使前轮做逆时针运动,从而使车轮与地面的接触点有向后运动的趋势,结果轨道给前轮一个向前的摩擦力f1,这就是使小车的外力。后轮是被动轮,它与地面接触点有向前运动的趋势,使得地面给前轮一个向后的摩擦力f2。在不打滑的情况下,车轮与地面之间的摩擦力是静摩擦力。

图4 小车移动受力分析示意图

设小车质量为m,前后两轮间距为l,假设质心距前后轮等距,离地面高度为h。地面对后轮和前轮的支持力分别为N1、N2,地面对后轮和前轮的摩擦力分别为f1、f2,小车前进的加速度为a,则

f1-f2=ma

(1)

N1+N2-mg=0

(2)

由绕质心的转动定律得

f1h-f2h+N2l-N2l=0

(3)

由式(1)、式(2)和式(3)得

(4)

(5)

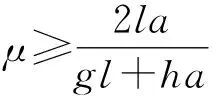

若忽略后轮所受摩擦力,设车轮与地面之间的动摩擦因数为μ,后轮不打滑的条件为

f1≤μN1

即

(6)

在有积液及油脂的情况下,轨道表面动摩擦因数一般为0.05~0.1,以至于式(6)的条件不能满足,是引起打滑现象的主要原因。

由挤干辊车轮打滑,使换辊车两边车轮行进速度不一致,导致换辊车一侧卡顿或者车轮无法前进等情况。若能够使车体两侧车轮同步前进且前进的法向力并不由车轮轨道提供,则可以解决此工程问题,因此采取在挤干辊换辊车装置车轮传动轴上增加一套齿轮齿条同步机构,既可以使两侧车轮同步运转,同时由齿轮齿条法向接触力提供小车前进的力,解决车轮打滑前进困难的难题,且尽量控制改进后不改变原本的设备结构,方便更换安装。

3 同步机构设计计算及验证

图5 换辊传动装置

3.1 齿轮齿条参数设定:

根据线速度与角速度公式v=wr,同步齿轮分度圆直径应该与车轮直径一致,这样才能保证车轮与齿轮与相同的线速度行走,所以齿轮分度圆直径d=180 mm。根据d=mz,初步设计齿轮齿条模数m=6 mm,齿数z=30;根据小车本体与轨道之间间隙,齿轮宽度初步设计为B=40 mm。

选择材料:由于换辊频率不高,初步选择齿轮齿条均选择45#钢调质处理,硬度达到217~255 HBW。

3.2 强度校核

(1)载荷系数K。根据机械设计手册查得使用系数Ka=1;根据速度v=0.18 m/s,查得动载系数Kv=1.06;根据直齿硬齿面,8级精度,查得齿间载荷分配系数Kα=1.1;根据b/d=40/180=0.22,硬齿面,齿轮在两支撑之间非对称布置,查得齿向载荷分配系数Kβ=1.05。故载荷系数K=KaKvKαKβ=1.19。

(2)由于中心距180 mm不需要圆整,重合度系数Yε=1;根据设计手册查取齿形系数YFa=2.48,应力修正系数YSa=1.62。

(3)校核齿根弯曲强度。

2.48×1.62×1=0.15 MPa≤[σF1]

齿根弯曲疲劳强度符合要求。

(4)校核齿面接触疲劳强度。根据选择的材料,查机械设计手册可得:

齿面接触疲劳强度满足要求。

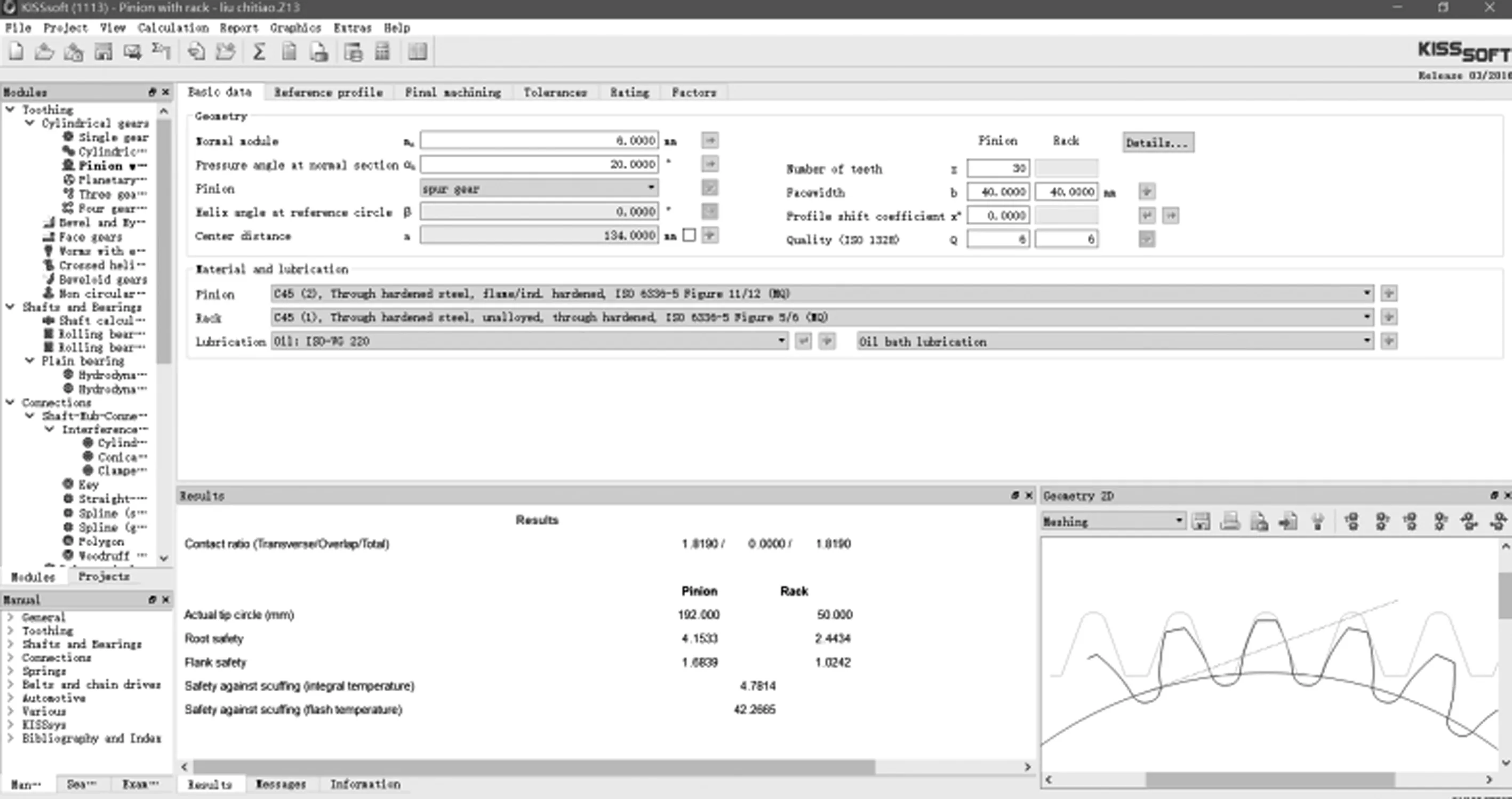

(5)将选择的材料及动载系数输入计算机模拟渐开线校核得出齿轮齿条齿面疲劳安全系数,以及齿根疲劳安全系数均在工况安全范围内(齿面安全系数>0.8,齿根安全系数>2),因此选择材料符合要求,如图6所示。

图6 齿轮齿条疲劳强度分析

3.3 设计结果及分析

选用标准直齿圆柱齿轮传动,两齿轮均选用45#钢调质处理,由于齿面安全系数虽然大于理论值,但不是很理想,所以齿轮调质后另外齿面淬火处理;按8级精度设计;齿数Z=30;模数m=6 mm;压力角α=20°;变位系数x=0;分度圆直径180 mm;齿轮齿宽40 mm,齿条齿宽38 mm;根据经验,齿条齿根圆到齿条底部端面应大于2.2倍模数,结合现场空间,齿条齿根圆到齿条底部端面高度为25 mm。

4 安装方法及步骤

(1)将换辊装置移出至轨道外,将车轮传动轴从本体中拆卸出,将传动轴端面开键槽;

(2)恢复传动轴的装配,同时齿条定位块点焊在工字钢轨道边缘,用水平仪调整定位块端面水平度,与工字钢滑动轨道端面水平度保持一致,然后定位块与工字钢边沿满焊,保证焊接强度及刚度。

(3)新增加齿轮齿条机构安装至传动轴上,齿条用M10×30螺栓与定位块连接;安装好后用定位销固定。安装后的齿轮齿条位置如图7所示。

图7 同步装置安装后位置图

5 结语

增加同步机构的挤干辊换辊装置,解决了长期挤干辊车轮轨道打滑导致挤干辊无法正常更换问题。从此次换辊装置改进的成功,进一步可以增强设备的可靠性、降低事故的多发性、提高生产效力、减轻劳动强度。该结构实施安装非常简便、成本费用不高且易于实施,能有效的降低成本,节约能源,创造更大的经济效益。