TiAl合金涡轮的设计及工程化应用研究进展

2022-11-23王增全程江华闫瑞乾朱春雷

刘 烨,王增全,程江华,闫瑞乾,何 洪,朱春雷

(1.中国北方发动机研究所,天津 300400;2.钢铁研究总院高温材料研究所,北京 100081)

0 前言

除航空发动机热端部件外,TiAl合金还可应用于车辆柴油机的热端部件,例如增压器涡轮转子[3]和进气阀/排气阀[4]。采用这种轻质材料代替密度约8.0 g/cm3的镍基高温合金制作内燃机用废气增压涡轮,可显著降低涡轮转子的转动惯量,并提高涡轮增压柴油机的瞬态响应性,提升柴油机性能,且具有节能减排效果[3, 5]。此外,由于TiAl合金的比刚度高于镍基高温合金,这可将叶片的共振频率提高到更高的频率区间,有助于提高叶片的疲劳损伤能力[6]。日本早在上世纪九十年代便启动了TiAl合金在车辆柴油机增压器涡轮的设计及应用研究,并于1999年实现了TiAl合金涡轮在民用车辆的商业化应用。考虑到在内燃机上应用TiAl合金所带来明显的性能优势,国际上包括丰田、三菱、ABB、霍尼韦尔及博格瓦纳等主要汽车或内燃机公司,均迫切希望在其先进柴油机上应用TiAl合金增压器涡轮[7]。

考虑到TiAl合金是一种新型的金属间化合物材料,其物理和力学性能介于金属材料与陶瓷材料之间,不同于传统的镍基高温合金结构材料。为将TiAl合金应用于车辆柴油机增压器涡轮并保证其使用的安全性和可靠性,需要全面分析TiAl合金的性能与增压器涡轮转子设计和服役要求的关联性。为此,本论文全面梳理了TiAl合金性能与涡轮设计的关联性、涡轮铸造及连接技术以及应用考核情况,为推动TiAl合金在车辆柴油机增压器涡轮转子的应用提供支撑。

1 TiAl合金性能与涡轮设计的关联性

1.1 性能优势

为评价TiAl合金和K418合金之间的差异,针对增压器涡轮使用工况,重点对比了两种合金密度、比弹性模量、比强度、高温持久和蠕变性能。TiAl合金和K418合金的密度分别为3.9 g/cm3和8.3 g/cm3。与K418合金相对比,TiAl合金密度降低112%。显然,增压器涡轮重量显著降低,降低了转动惯量50%以上,这有助于提高增压器加速响应性,并减少冒黑烟现象。

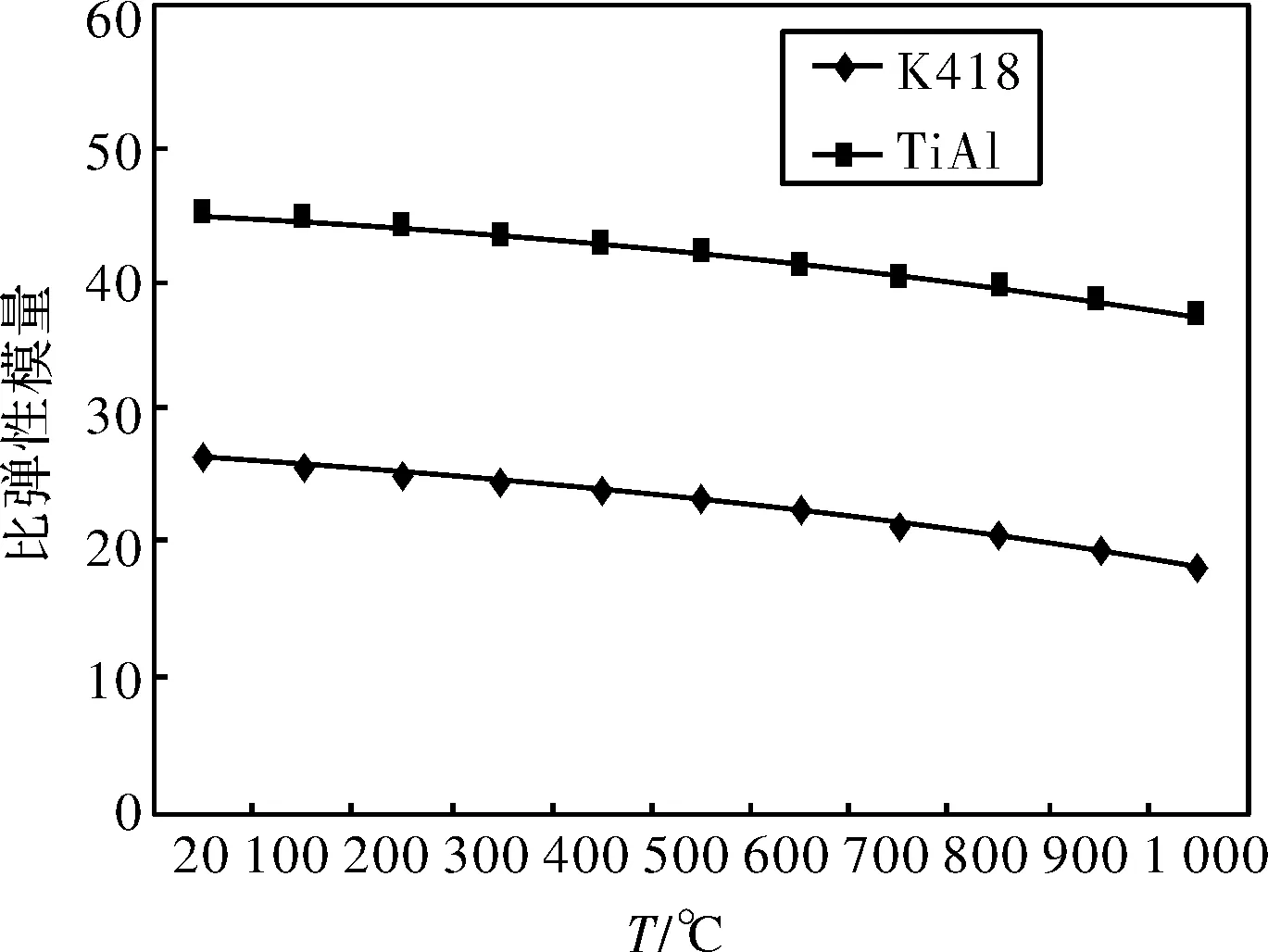

对于比弹性模量,如图1所示,从室温到1 000 ℃,TiAl合金的比弹性模量比K418合金高约82%。在结构相同的前提下,由于涡轮叶片自振频率与材料的比弹性模量成正相关关系,且自振频率越高,叶片因振动疲劳失效的风险越小。以最大直径约100 mm的某增压器涡轮为例,TiAl涡轮自振频率平均值为9 545 Hz,K418涡轮自振频率平均值为7 204 Hz,TiAl涡轮叶片自振频率较K418提高了32.5%。显然,采用TiAl合金替代K418合金制备增压器涡轮,涡轮叶片自振频率提高,有利于降低叶片振动疲劳失效风险和提高涡轮叶片的抗疲劳寿命。

图1 TiAl合金和K418合金比弹性模量对比

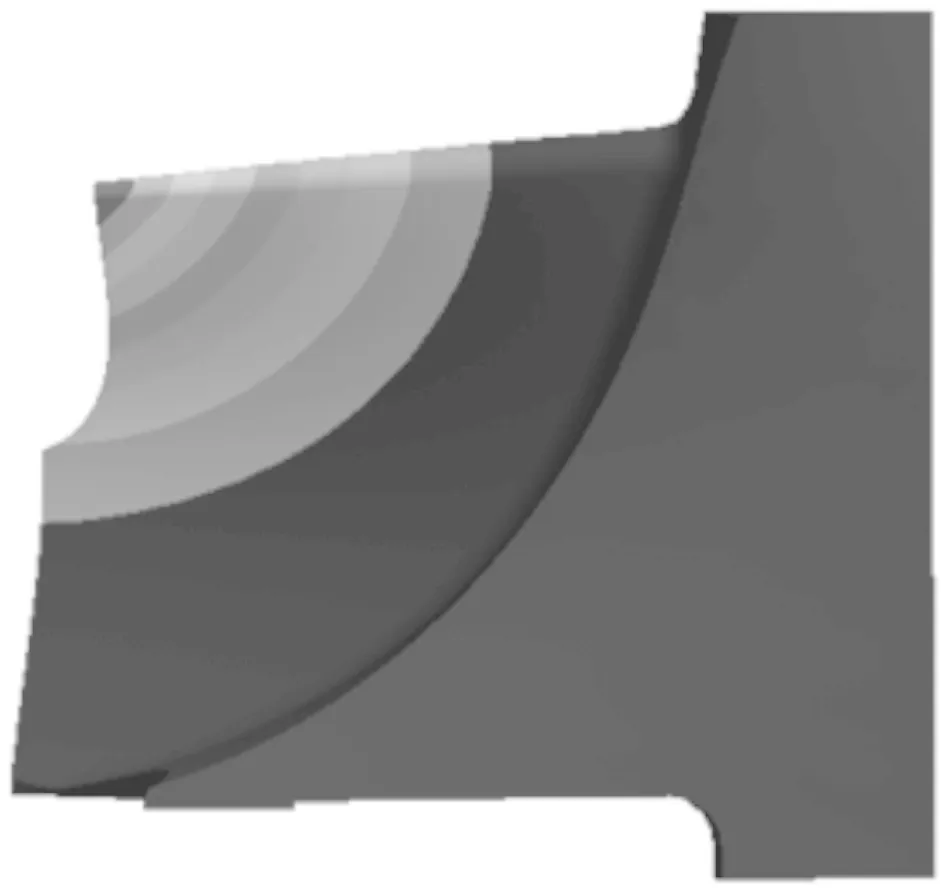

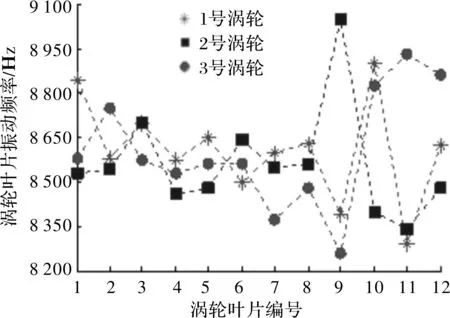

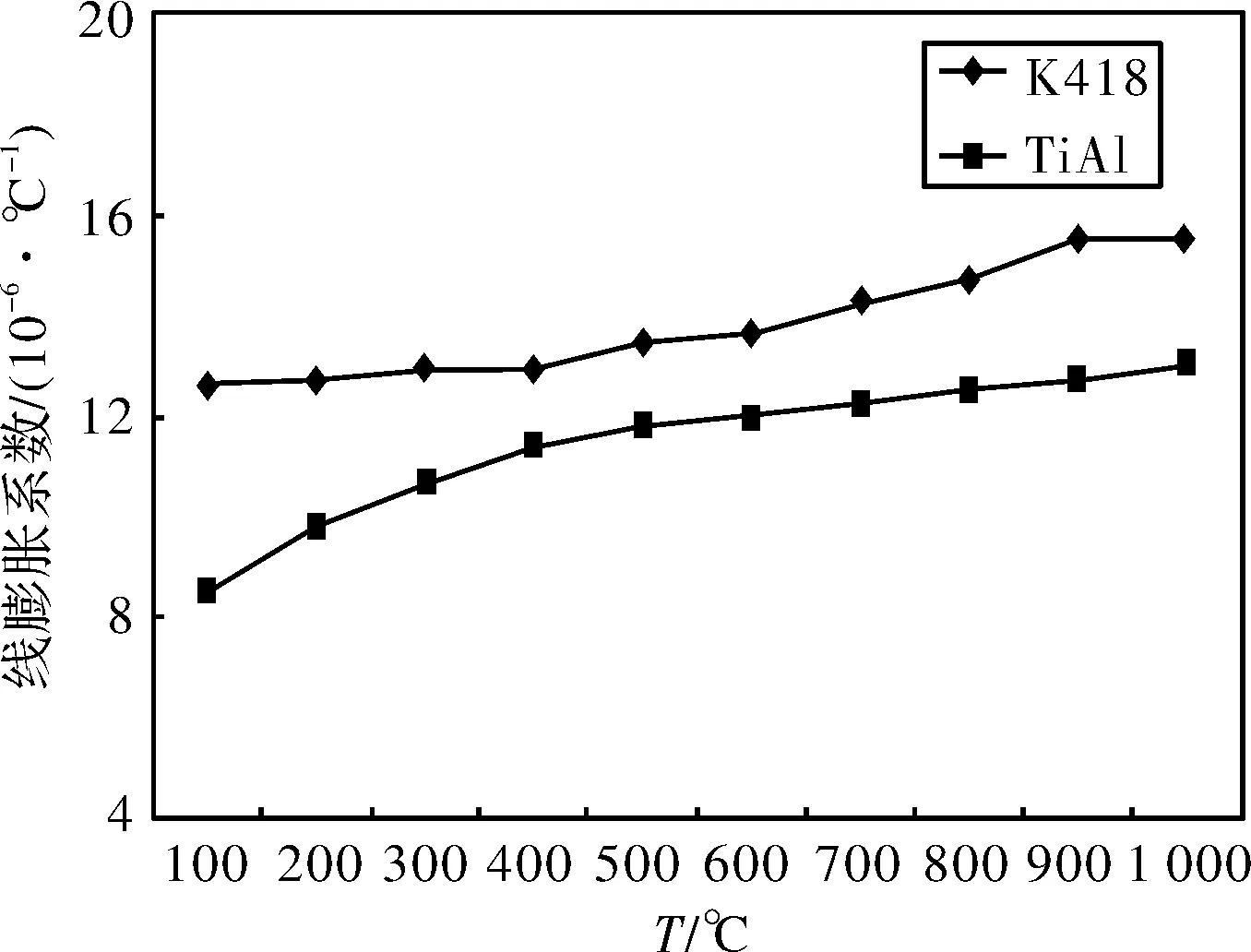

图2 为TiAl合金涡轮叶片振动模型,图3为 TiAl合金涡轮叶片一阶固有频率实测值,图4 为TiAl合金和K418合金线膨胀系数对比。

图2 TiAl合金涡轮叶片振动模型

图3 TiAl合金涡轮叶片一阶固有频率实测值

对于线膨胀系数,图4可以看出,与K418合金相比,TiAl合金降低10%~30%。此外,TiAl合金的高温抗蠕变性能也比K418合金有所增加。结合线膨胀系数和蠕变性能的结果可以推测,采用TiAl合金替代K418合金制备增压器涡轮,可在高温下条件减小叶片与涡轮箱的叶前间隙变化,提高增压器效率。

图4 TiAl合金和K418合金线膨胀系数对比

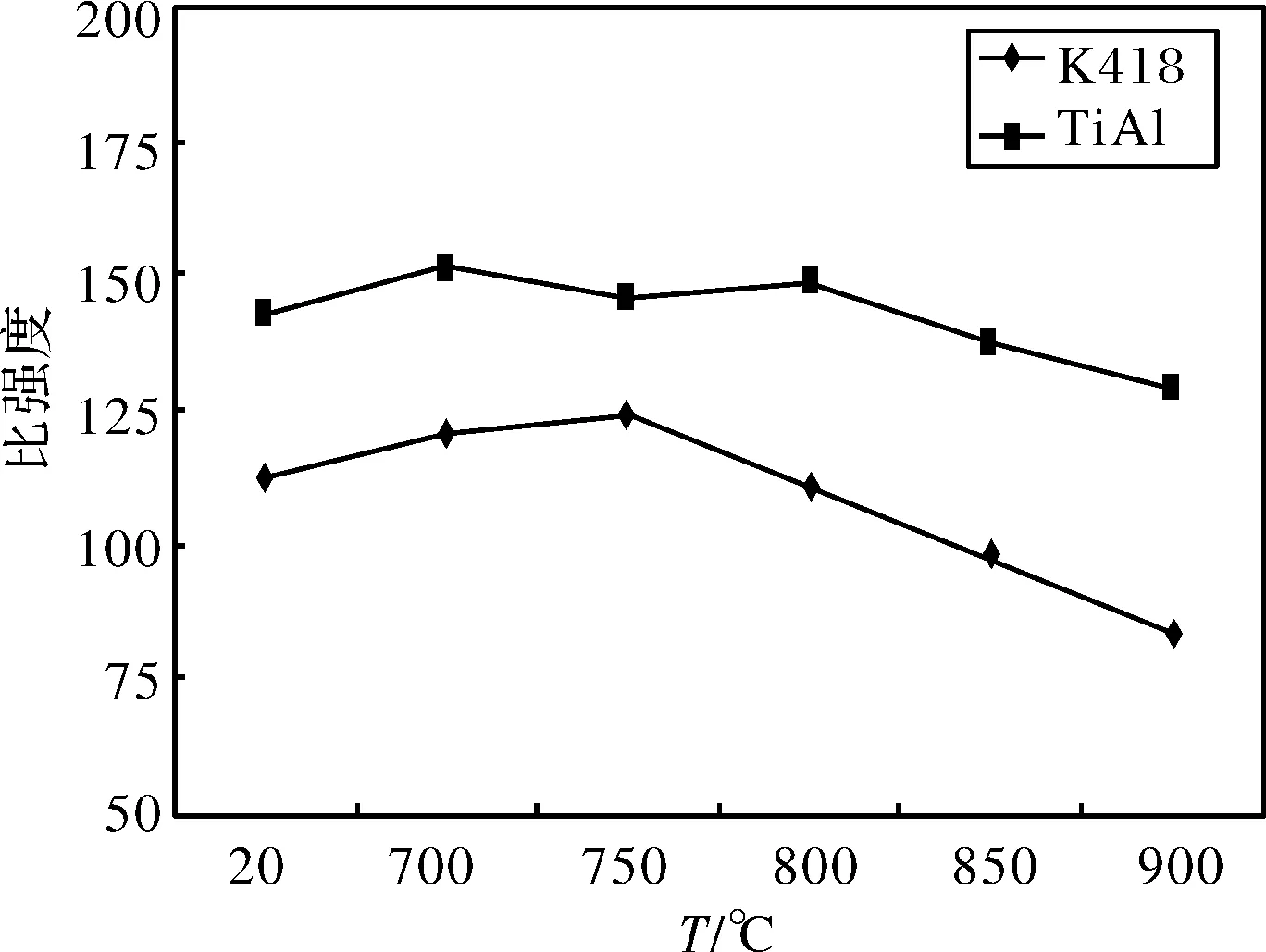

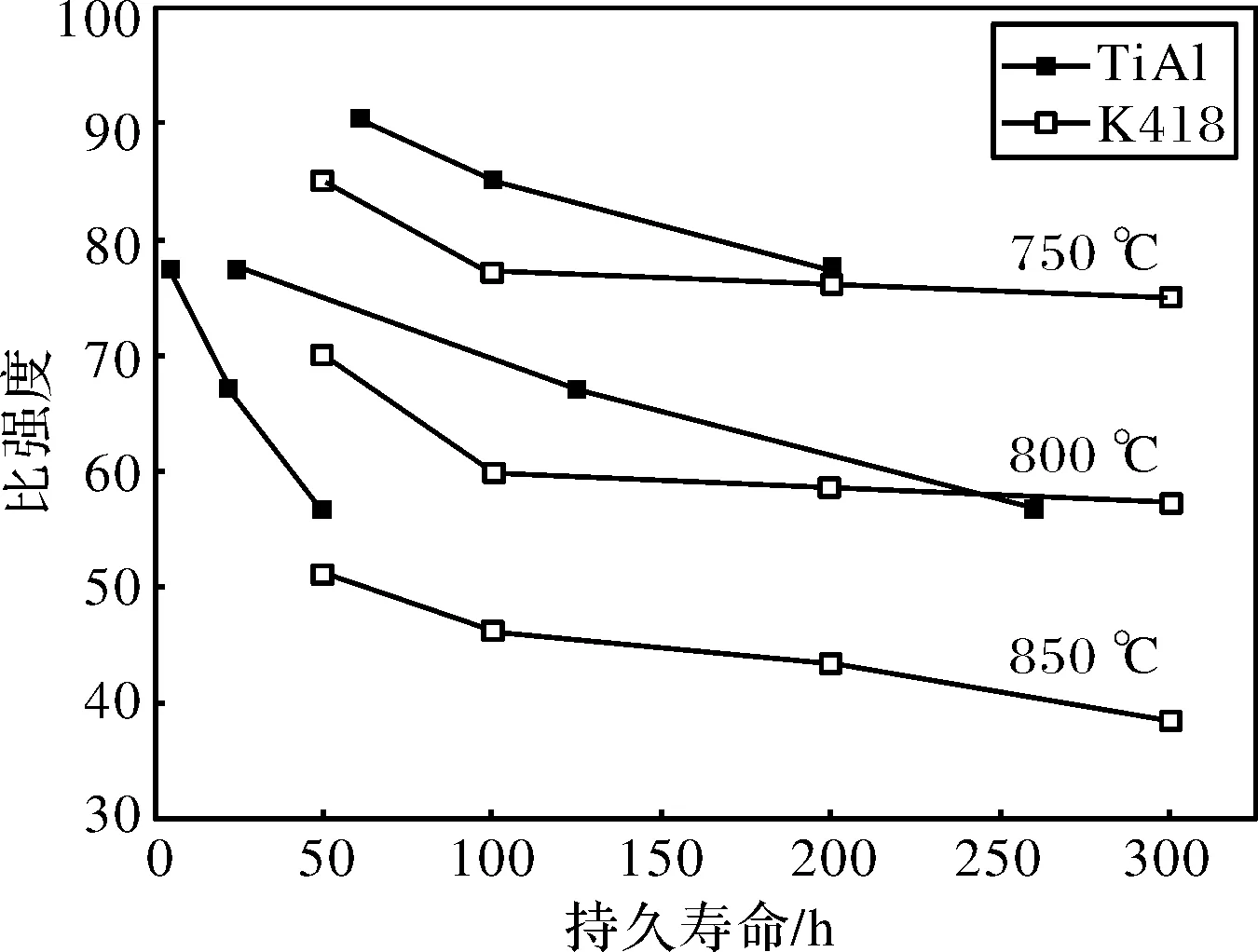

对于比强度,图5对比了两种合金从室温到高温的比强度(包括抗拉强度和屈服强度)。可以看出,从室温到950 ℃ ,与K418合金相比,TiAl合金比抗拉强度提高20%~50%。对于高温持久性能,从热强曲线上(图6)可以看出,在750~850 ℃温度区间,TiAl合金密度相关的持久强度均高于K418合金,但其优势并不明显。

图5 TiAl合金和K418合金比强度对比

图6 TiAl合金和K418合金持久性能对比

显然,采用TiAl合金替代K418合金制备增压器涡轮,密度降低有助于提高增压器加速响应性,并减少冒黑烟显现象;涡轮叶片自振频率提高了34.9%,有利于降低叶片振动疲劳失效的风险;线膨胀系数降低和高温抗蠕变能改善,可在高温下条件减小叶片与涡轮箱的叶前间隙变化,提高增压器效率;持久性能和疲劳性能提高有利于提高增压器涡轮的可靠性和使用寿命。

她的个子够高,长腿轻轻一抬,就跨过栏杆,脚尖踩在狭窄的岩架上,另一条腿也跨了过去。她面向我们,在裤子上擦了擦手,然后紧紧抓住栏杆,因为太用力关节都发白了。接着,她一只脚挪离岩架,腿缓缓地悬在半空,另一只脚随后也离开岩架,全身悬空。透过栏杆的横杆,我能看到克里斯蒂娜的脸,她神情坚定,双唇紧闭。

1.2 性能劣势

与镍基高温合金相比,较低的密度给TiAl合金带来诸多物理和力学性能优势,使得在车辆柴油机上应用TiAl合金具有诸多性能优势。但TiAl合金较低的室温拉伸塑性和断裂韧性、较高的裂纹扩展速率等不足之处,也不能忽视。

TiAl合金,尤其是铸造TiAl合金,室温拉伸塑性通常不足2%,断裂韧性低于35 MPa·m1/2,明显低于包括高温合金和钛合金在内的传统金属材料[8]。较低的室温拉伸塑性以及韧性,表明TiAl合金释放应力集中的能力较差。为降低室温塑性和韧性不足带来的风险,需要从结构设计、选材设计、生产过程控制及验收标准制定等方面进行合理优选。

(1)在结构设计上,TiAl合金涡轮结构设计应尽可能采用较大的R角设计,这些部位主要包括叶片根部、叶片边缘R角。

(2)在选材设计上,合金成分和组织设计需要在平衡其他性能的前提下尽可能提高室温拉伸塑性,例如具有近层片组织的Ti-47.5Al-2.5V-1.0Cr系列合金具有较好的高温强度、室温塑性和韧性水平[9],现已应用于某型车辆柴油机涡轮[10]。

(3)在生产过程控制中,叶片进气边和排气边的尖角类缺陷是必须排除的。此外,考虑到当前涡轮叶片采用砂轮外圆磨至设计尺寸,叶片进气边与叶片型面通常存在尖角过渡,建议后续采用圆角过渡。

(4)在验收标准上,鉴于当前TiAl合金涡轮主要采用铸造工艺制备,铸件内部不可避免存在冶金缺陷。由于TiAl合金室温塑性低于镍基高温合金,因此要求TiAl合金涡轮铸件的内部和表面质量要求高于镍基高温合金涡轮。

2 TiAl合金涡轮的制造技术及质量水平

TiAl合金熔体凝固区间窄、流动性差、铸造静压头作用小,该材料的铸造充型性能和补缩效果均明显低于镍基高温合金。而增压涡轮是由薄壁叶片和厚大轮毂构成的复杂部件,其中叶片最小壁厚为0.3~2.0 mm,轮毂部位厚度约是叶片壁厚的100倍。铸造过程中,要求同时兼顾薄壁叶片的充型和厚大轮毂的补缩[11]。

当前制造TiAl合金涡轮的工艺主要为铸造。日本三菱公司和大同制钢株式会社在上世纪90年代启动TiAl涡轮研制及工程化应用的研究。采用反重力铸造,成功研制出了民用汽车发动机用Ti-46Al-7Nb-0.7Cr-0.1Si-0.2Ni(at %)增压涡轮。反重力作用显著增加了熔体的充型能力,有效解决了薄壁叶片的充型难题,制备出最小壁厚0.3 mm的φ45~φ75 mm涡轮;同时,在反重力作用下,低密度熔体的凝固补缩能力得到显著改善[3]。这种工艺尤其适用于制备直径相对较小的涡轮。

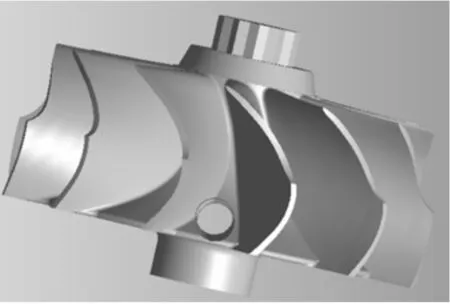

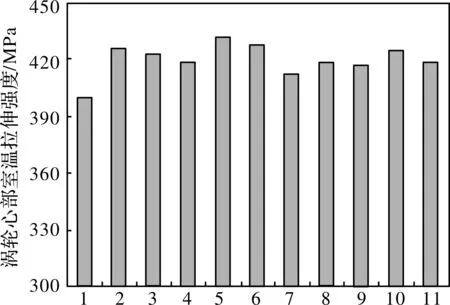

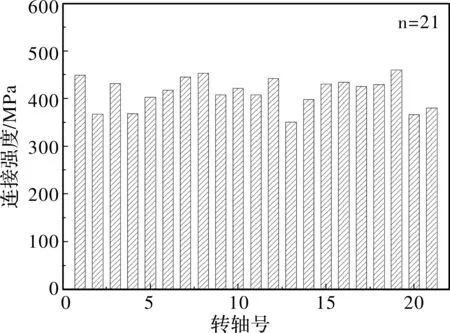

研究发现采用离心铸造,通过设计特定的浇注系统和造型方式,耦合设计浇注温度、模壳预热温度、离心转速等工艺参数,研制出直径为90 ~200 mm的TiAl合金涡轮,其中的涡轮叶片最小壁厚为0.7 mm[12]。由于目前没有TiAl合金涡轮质量验收的专用行业标准和国家标准,因此参照镍基高温合金涡轮铸件的验收条件,制定了企业标准,检测项目包括目视检查、荧光表面渗透检查、X光内部冶金质量检查、涡轮芯部抽样破坏性剖切的高低倍组织检查、芯部径向取样室温拉伸强度检测、剖面荧光渗透检查。目前研制的TiAl合金涡轮表面和内部冶金质量已达到现行镍基高温合金涡轮的水平。其中,某型TiAl合金涡轮性能径向取样的平均室温拉伸强度达到410 MPa(图8),基本达到该型涡轮超速141%所要求的的涡轮芯部强度水平[11]。

图7 铸造TiAl合金涡轮芯部取样示意图

图8 铸造TiAl合金涡轮芯部室温拉伸强度分布图

总体来说,目前国内外已经解决了TiAl合金涡轮制备技术难题,但由于TiAl合金铸造难度大且后续难以通过焊接等工艺进行缺陷修复,目前TiAl合金涡轮的成品合格率约30%左右,同时,当前TiAl涡轮铸造质量稳定性较低、生产周期长,尚需进一步改进工艺才可实现大批量的铸造生产。

3 TiAl涡轮转轴连接技术水平

为实现TiAl合金涡轮的工程化应用,必须解决TiAl合金与结构钢轴(例如42CrMo钢)的连接问题。然而,TiAl合金是一种金属间化合物基材料,室温较脆,且物理、力学性能介于金属和陶瓷材料之间。目前,若采用包括氩弧焊、电子束焊接、摩擦焊等焊接工艺,焊区接头部位会产生脆性相,而且由于TiAl合金与其他金属的膨胀系数差异较大,在高温热循环条件下,接头可靠性较低,因而这些焊接工艺应用TiAl合金与结构钢轴的焊接均是受到限制的[13]。

日本大同制钢株式会社采用电子束焊+钎焊工艺实现了TiAl合金与结构钢轴的连接[5]。按照图9可以看出,首先采用真空钎焊进行TiAl和过渡体的连接,之后再采用电子束焊实现过渡体与结构钢轴的连接,其中TiAl合金与过渡体的真空钎焊是其技术关键。据报道,大同制钢株式会社钎焊接头的室温拉伸强度达到320 MPa以上、500 ℃拉伸强度达到310 MPa以上,接头强度达到母体强度50%以上[13],增压器台架和发动机试验也进一步验证了该工艺的可行性。

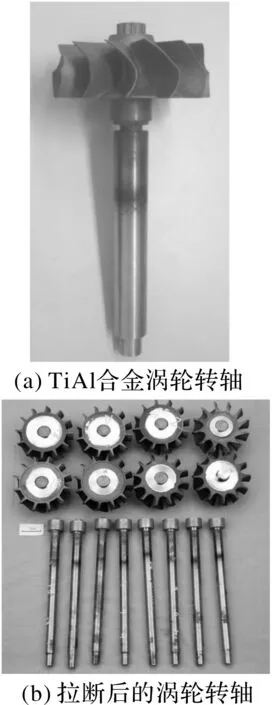

图9 室温拉断前后的TiAl合金涡轮转轴

根据材料特性,研究了TiAl合金涡轮与结构钢轴的过盈连接+摩擦焊的连接工艺,对于该工艺,过盈量设计是决定连接强度的关键[14]。若过盈量过低,易出现TiAl涡轮与K418合金过渡体在较低的载荷下松脱;若过盈量过大,由于抱紧力过大将造成TiAl合金应力损伤,则出现强度较低和脆性较大的TiAl合金在较低载荷下断裂。目前,以某型直径100 mm涡轮为例,连接接头室温失效载荷达到330 MPa,达到了日本钎焊的接头强度水平,并表现出较好的稳定性。

图10 TiAl合金涡轮转轴实物连接强度

4 应用考核试验情况

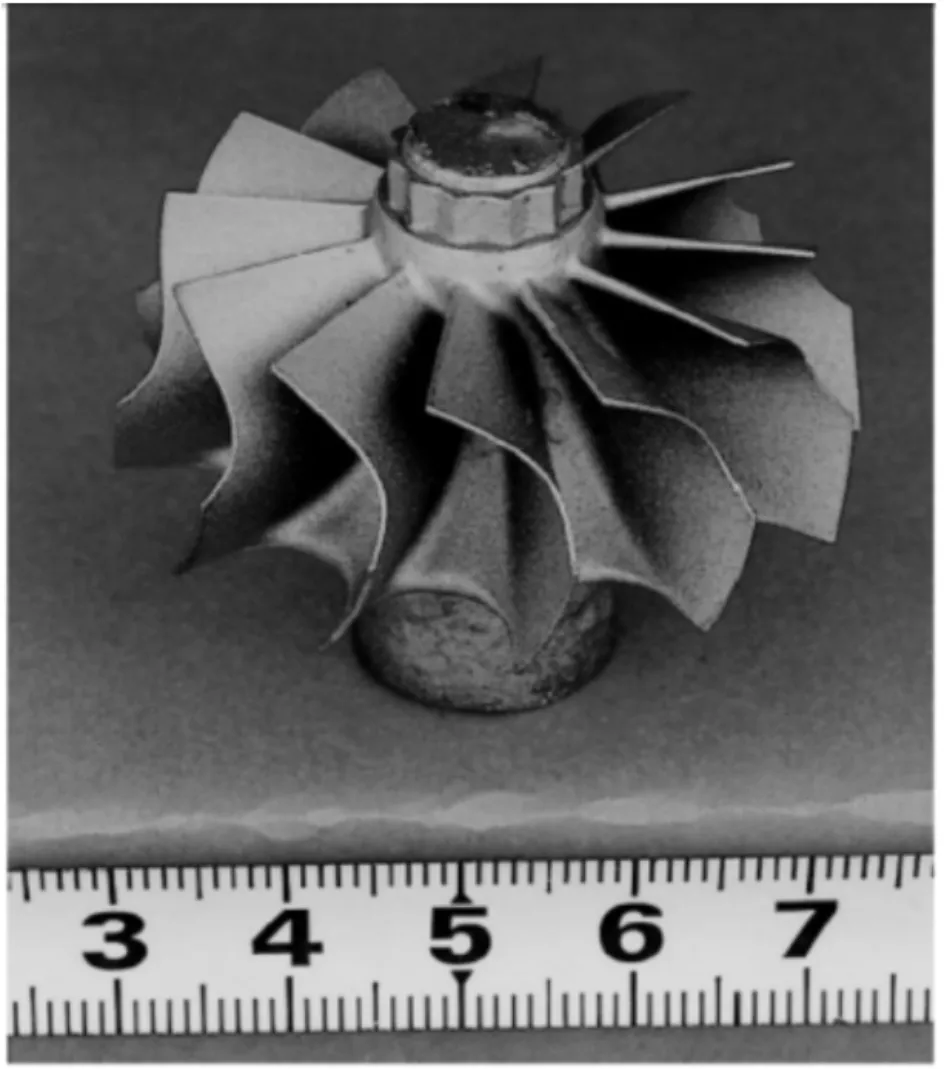

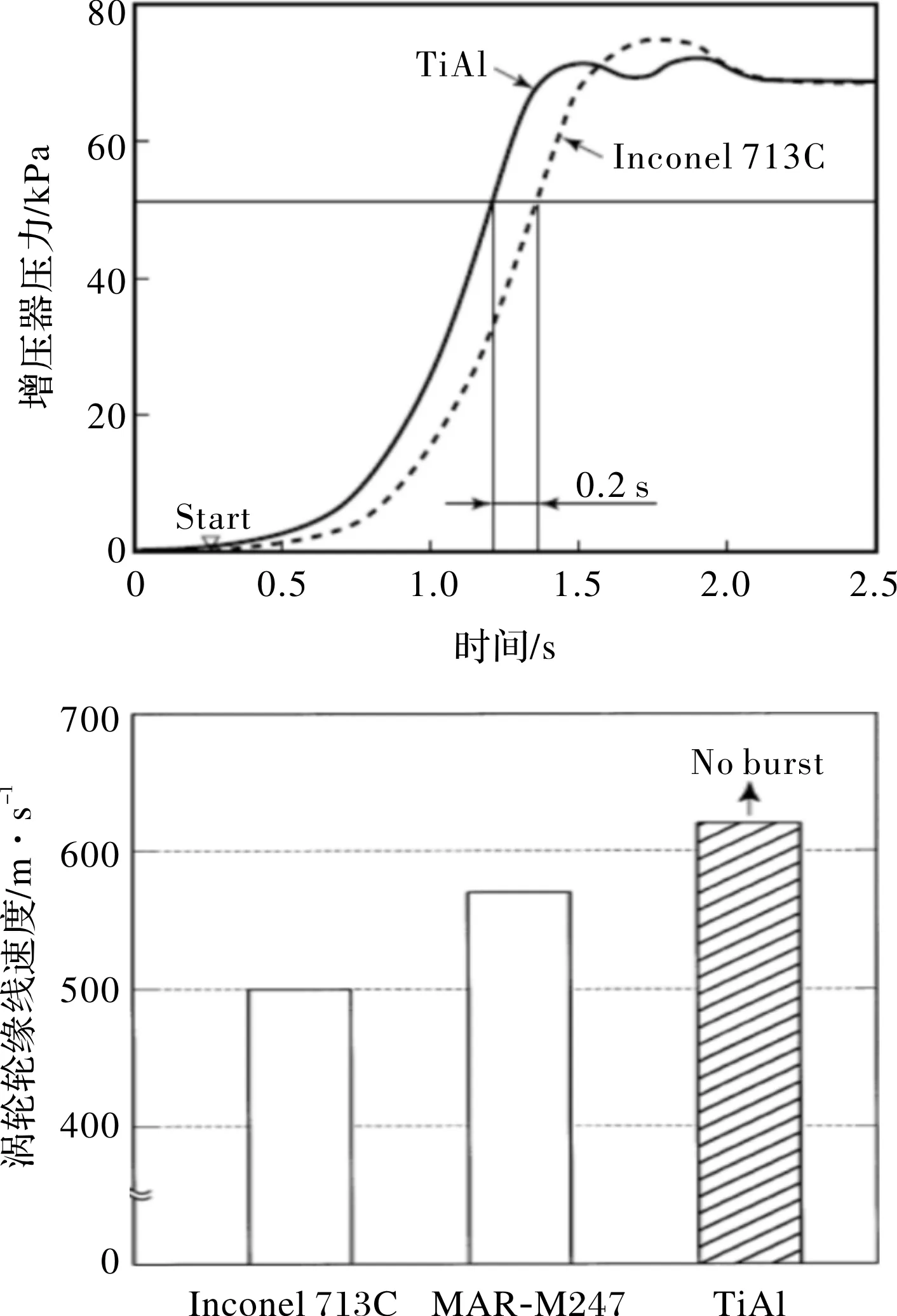

图11为日本大同制钢株式会社生产的TiAl合金涡轮。Tetsui报道[5],与Inconel 713C镍基高温合金相比,采用TiAl合金涡轮使增压器从3.4×104r/min到1.0×105r/min区间的加速响应性提高了16%,到1.7×105r/min的响应性提高了26%;在进行的超速破坏试验中,直径47 mm的超速破坏转速可达2.1×105r/min,超速倍率达到额定转速的124%;在其他的试验验证中,涡轮轮缘线最高线速度达到620 m/s,高于Inconel 713C的涡轮(大约500 m/s),如图12所示。上述台架性能试验,充分验证了采用TiAl合金代替镍基高温合金制作增压器涡轮转轴的有益效果。

图11 日本大同制钢株式会社生产的TiAl合金涡轮

图12 三菱公司的加速性和超速试验结果[5]

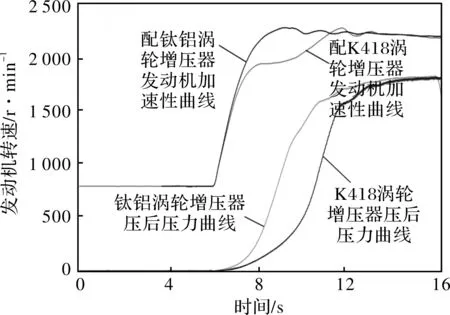

截止目前,研制的TiAl合金涡轮增压器先后进行了包括增压器台架超速破坏试验(图13)、2×120 h结构耐久性考核试验[10](图14)、发动机500 h考核试验、整车加速性试验验证等。其中某涡轮叶片自振频率倍频比达到6.5以上,高于设计值5.0;某涡轮最高超速破坏转速达到额定转速的157%,涡轮轮缘线速度达到720 m/s,远高于日本TiAl涡轮水平,也高于国外高温合金涡轮的标准要求(≥ 500 m/s)及现役涡轮水平;如图14所示,2×120 h耐久性考核试验后,涡轮芯部组织未发生明显变化,硬度水平仅降低5%。同时,整车加速响应性得到显著提高,上述应用试验结果充分表明TiAl合金已达到了设计要求。

图13 TiAl合金涡轮和K418涡轮增压器配机瞬态响应试验对比

图14 2×120 h耐久性考核试验后TiAl合金涡轮增压器外观图

5 结论

通过本文研究,目前已全面掌握TiAl合金物理性能和力学性能与增压器涡轮设计的关联性,国内外TiAl合金涡轮铸造技术和连接技术基本成熟,当前研制的TiAl涡轮已通过包括增压器台架和发动机在内的考核试验验证,并表现出较好的性能优势,这表明TiAl合金涡轮已具备了工程化应用条件。结合国内现状,为进一步推动TiAl合金车辆工程化应用,尚需在提高涡轮铸造质量稳定性、成品合格率及生产周期等方面开展工作。此外,鉴于目前国内TiAl合金涡轮铸件的验收技术标准仍参照镍基高温合金涡轮验收标准,为规范TiAl合金涡轮的制造及验收,需制定适用于TiAl合金涡轮的行业标准。