特厚板坯连铸机弯曲段维修对中台设计及受力分析

2022-11-23袁毅,程鹏,李盛

袁 毅,程 鹏,李 盛

(1.中冶赛迪工程技术股份有限公司散料物流事业部,重庆 401122;2.中冶赛迪重庆信息技术有限公司计算部,重庆 401122)

0 前言

特厚板坯连铸机的出现,实现了用连铸替代模铸加开坯的方法生产特厚板坯[1],而弯曲段是板坯连铸机的关键设备之一,弯曲段的精度直接关系到连铸板坯的生产质量及产量[2-10],作为对弯曲段进行精度调整和测试的弯曲段维修对中台就显得尤其重要。李新强等[11]建立特厚板弯曲段设计模型,利用COSMOSworks(有限元分析软件)计算了弯曲段框架在几种情况下的强度及变形情况,

为弯曲段的设计提供了理论依据。涂家佳等[12]利用Solidworks软件对垂直段的改进方案进行了计算验证、选优,改造效果良好,为连铸机关键设备改造树立了典范。李敏[13]对弯曲段进行了优化,优化后设备的配合精度得到提高。然而,目前针对弯曲段维修对中台的设计、优化、仿真验证等相关的研究较少。基于此实际情况,针对特厚板坯连铸机弯曲段维修对中台的设计过程、设计方法及其仿真进行研究就很有必要和意义,对将来类似的设计和实践有指导作用。

随着各钢铁企业对产量的极致追求,特别是国内供给侧结构性改革和严控新增产能的大背景下,设备的有效工作时间成为保证产量的重要因素,也成为各钢厂争相竞逐的关键指标之一。连铸机也不例外,生产厂对其作业率要求越来越高,并且其备件选材、组装精度、维护和使用状态决定了连铸设备寿命的高低[14],为了最大限度地减少连铸机设备在线安装、调整和漏钢及异常事故处理的时间,增加设备运行时间,要求连铸机维修设备精度更高、维修效率更高[15,16],需要设计和制造出与连铸机本体设备更加匹配的维修设备[17]。

中冶赛迪为国内某钢铁企业设计、制造、安装(EPC项目)了全球最大厚度(475 mm)直弧形板坯连铸机,并在2020年6月实现量产[18]。在本台连铸机投产之前,无可参考、可借鉴的相关维修设备设计经验。本文主要针对弯曲段维修对中台,特别是外弧维修对中台位(内弧台位与常规连铸机类似)的设计,就其与弯曲段本体设备的匹配性、维修便利性、结构合理性、制造安装便捷性进行分析和分解,在初步设计方案确定后建立了三维几何模型,并将其导入有限元分析软件Abaqus,模型简化后进行三维模拟仿真,并根据仿真结果优化初步设计方案,完成弯曲段维修对中台设计施工图,根据最终的实际使用测试数据,弯曲段维修对中台的对中精度达到了±0.1 mm设计精度[19,20]。

1 设计过程

弯曲段维修对中台主要为弯曲段本体的维修和对中便利、高效服务。因此,弯曲段设备本体结构和相关尺寸直接影响其维修对中台的设计,各主要设计方法和过程分解如下:

1.1 弯曲段耳轴影响分析

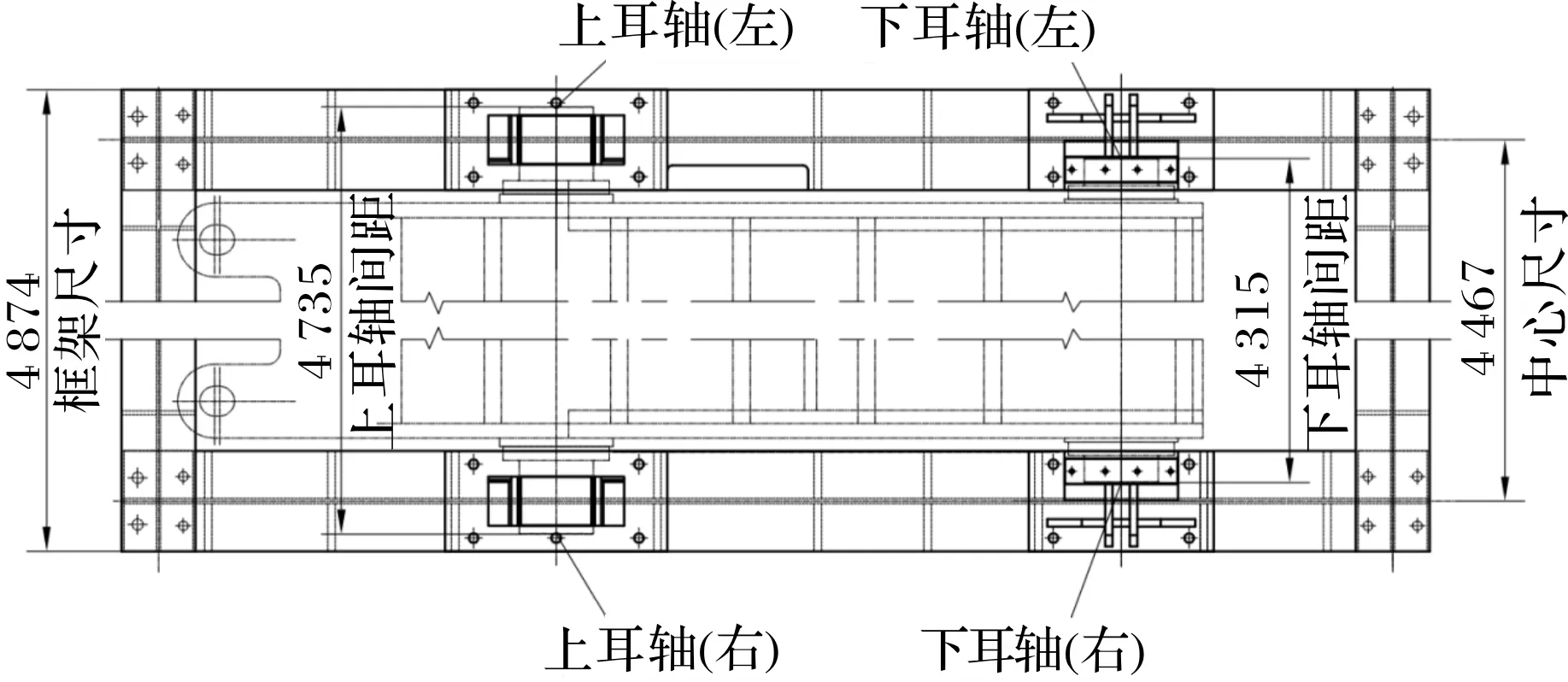

如图1所示,通常情况下,弯曲段外弧框架和内弧框架均有4个耳轴,在弯曲段维修对中台上,4个耳轴主要用于导向、支撑和定位,直接关系着维修对中台使用便利和精度,因此,耳轴对维修对中台的影响显得尤其重要。

图1 弯曲段外弧框架上、下耳轴间距

弯曲段外弧框架设有上(左、右各1个)、下(左、右各1个)4个耳轴,耳轴长度和左、右耳轴间距直接影响维修对中台框架底座的设计。比如,上耳轴和下耳轴长度不一致,直接影响支撑座Y向位置;左、右耳轴间距与支撑座X向位置。支撑座台面宽度也与各耳轴相对差值和耳轴直径密切相关,直接影响耳轴和弯曲段本体接触面积,合理的设计可以改善维修对中台的受力状况。

1.2 弯曲段本体各方向尺寸影响分析

弯曲段的长、宽、高各方向尺寸密切影响着弯曲段维修对中台的型式、结构和尺寸大小的设计。因此,对弯曲段本体各方向尺寸进行分析非常有必要。

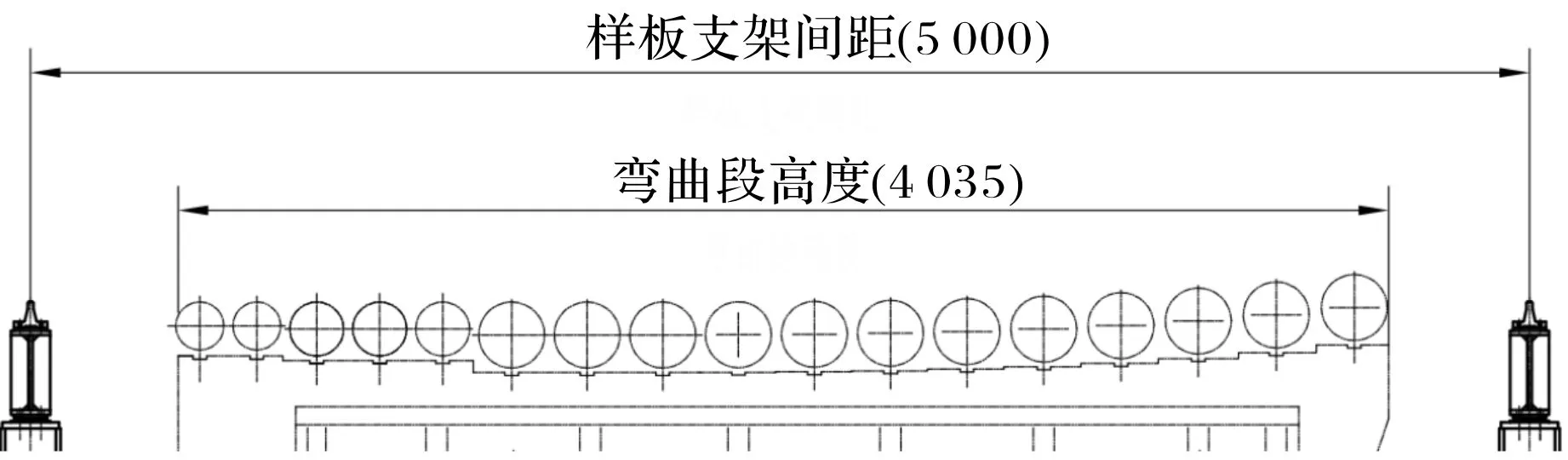

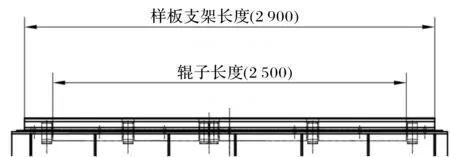

弯曲段高度(沿铸流方向)直接影响弯曲段维修对中台两端样板支架的距离,样板支架通常安装于维修对中台框架底座上,这就间接决定了框架底座的长度,如图2所示。

图2 弯曲段样板支架间距

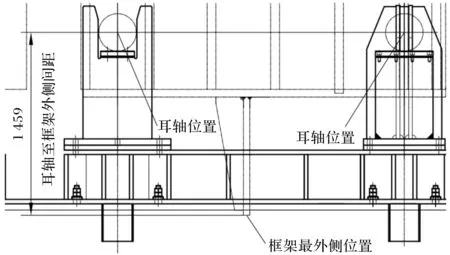

弯曲段长度(垂直铸流方向),特别是耳轴中心离外弧框架最外侧(含配管)的距离,为了便于工人维修,框架外侧(或待维修位置)离操作面的高度需符合人机工程学,据此就可以确定框架底座、支撑座的设计高度和上述设备的安装高度。如图3所示。

图3 弯曲段耳轴与框架外侧间距

1.3 弯曲段本体其他各关键尺寸影响分析

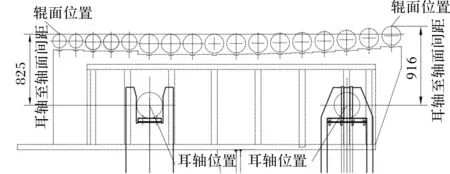

弯曲段外弧框架上、下耳轴中心与辊面的距离,直接影响弯曲段维修对中台样板支架的高度,如图4所示。

图4 弯曲段耳轴与辊面间距

上、下耳轴中心间距,直接影响弯曲段维修对中台支架的定位尺寸,如图5所示。

图5 弯曲段外弧框架左、右耳轴间距

样板主要用于弯曲段辊子的精度测量,其测量范围应覆盖整个辊身。因此,弯曲段辊身长度,直接影响弯曲段维修对中台样板支架的长度,如图6所示。

图6 辊子与样板支架长度关系

弯曲段本体设备笨重、宽大,不易吊装,为了弯曲段的安全吊装、维修便利和更高的对中精度,弯曲段维修对中台的导向装置设计就显得格外实用。弯曲段吊板外沿宽度,直接影响弯曲段维修对中台导向架的设置与定位,如图7所示。

图7 弯曲段吊板和导向架的关系

1.4 弯曲段本体重量对维修对中台设计影响分析

弯曲段维修对中台的最终目的就是对经过解体、维修、组装后的弯曲段辊面坐标进行调整和对中,达到设计要求值,以节省弯曲段安装到连铸机线上后的接弧时间,并尽量提高接弧精度。通常情况下,要求维修对中台的测试值与理论设计值误差在0.1 mm范围内,即对中精度应为±0.1 mm。

为了满足对中精度±0.1 mm的要求,对弯曲段维修对中台设备本身受到压力后变形精度的控制就显得尤为重要,这也直接关系着设计的正确性和合理性,通常情况下,要求维修对中台支座在受到弯曲段本体重力作用下的变形量不超过0.05 mm[21]。

经过对弯曲段设备本体的初步分析,可以判定外弧框架的4个耳轴为支撑位置,即整个弯曲段本体的重量(约120 t)全部分布在4个耳轴对应的支座上,与常规弯曲段维修对中台的支座相比,特厚板弯曲段维修对中台支座受到的重力增加了数倍。因此,必须对常规板坯连铸机弯曲段维修对中台进行设计优化、结构调整、钢板厚度修改,且这一过程是艰辛的、复杂的并需要丰富设计经验。

2 三维模型仿真模拟

为了满足维修对中台设备的强度要求和达到更高的精度,设计时如果仅仅根据经验和增加的重力倍数关系来简单地加强各关键受力部位(如支座、底座框架)的强度和钢板厚度是远远不够的,这样设计出来的维修设备可能满足安全和精度要求,但可能并不经济、实用,也太笨重。

设计初步方案时,经过多次手动计算、钢板厚度和结构调整、摸索,并根据经验选择了其中一版较为靠谱的设计方案,并据此建立了三维模型来模拟仿真计算初步方案的可行性,并根据结果实时调整设计方案。

2.1 三维模型

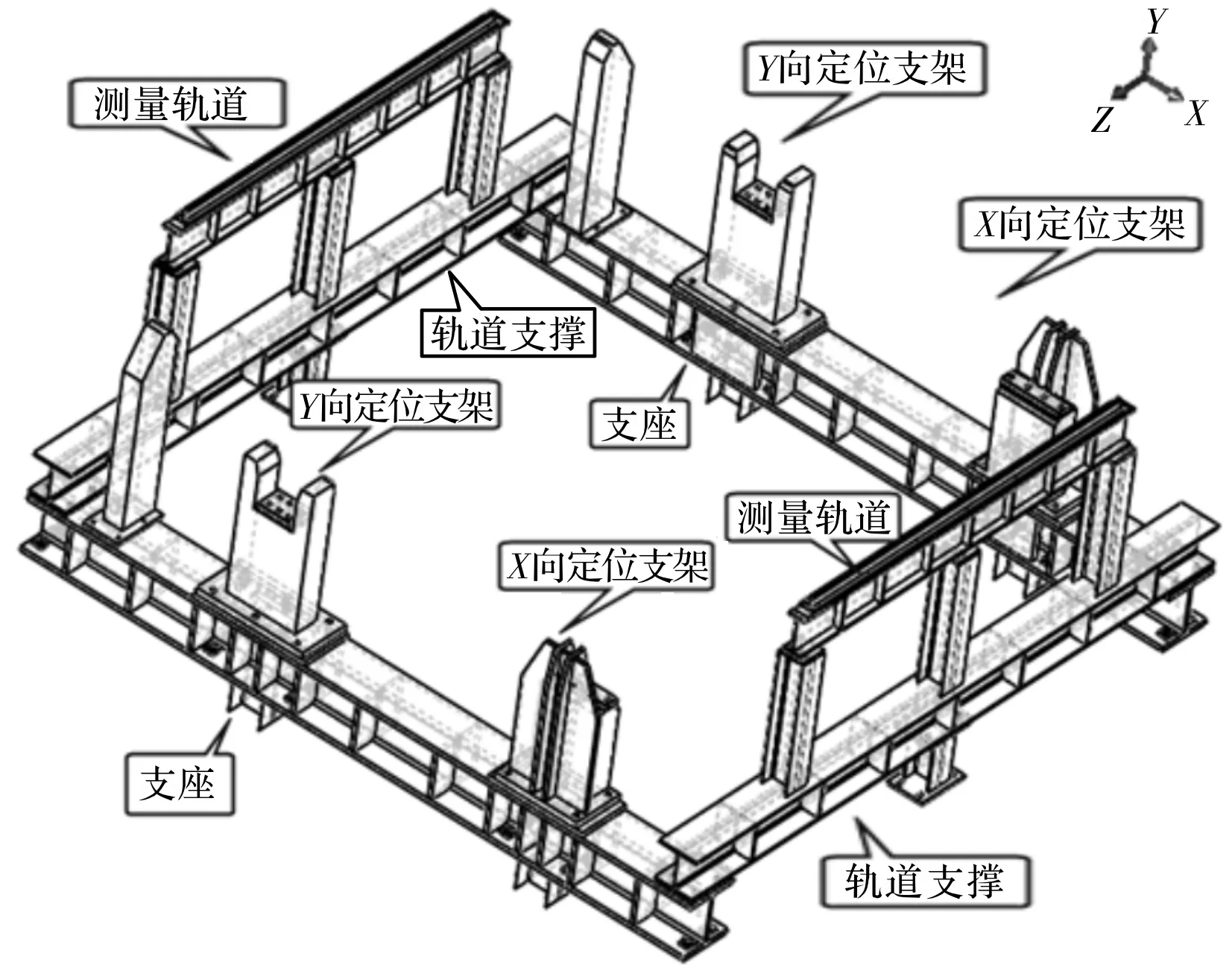

基于选出的设计方案,用SolidWorks三维建模软件按照实际尺寸及比例建立了弯曲段维修对中台三维模型,如图8所示。

图8 弯曲段维修对中台三维模型

2.2 仿真模拟分析

2.2.1 模型简化

根据仿真模拟相关规范及设备实际应用工况,仿真建模过程中对弯曲段维修对中台受力分析中的各模拟条件作以下简化处理:

(1) 由于对中台结构左右对称,弯曲段设备自然落在对中台上,没有进行任何固定,故对维修对中台只分析其中的一半结构。

(2) 维修对中台样板支架和测量轨道重量轻,可忽略,不参与分析计算。

(3) 维修对中台上的螺栓连接不是本次分析的重点,简化为焊接连接,采用Tie约束,相当于刚性面之间的连接。

(4) 维修对中台上的垫板、垫块等细小零件和其他细小特征进行适当简化。

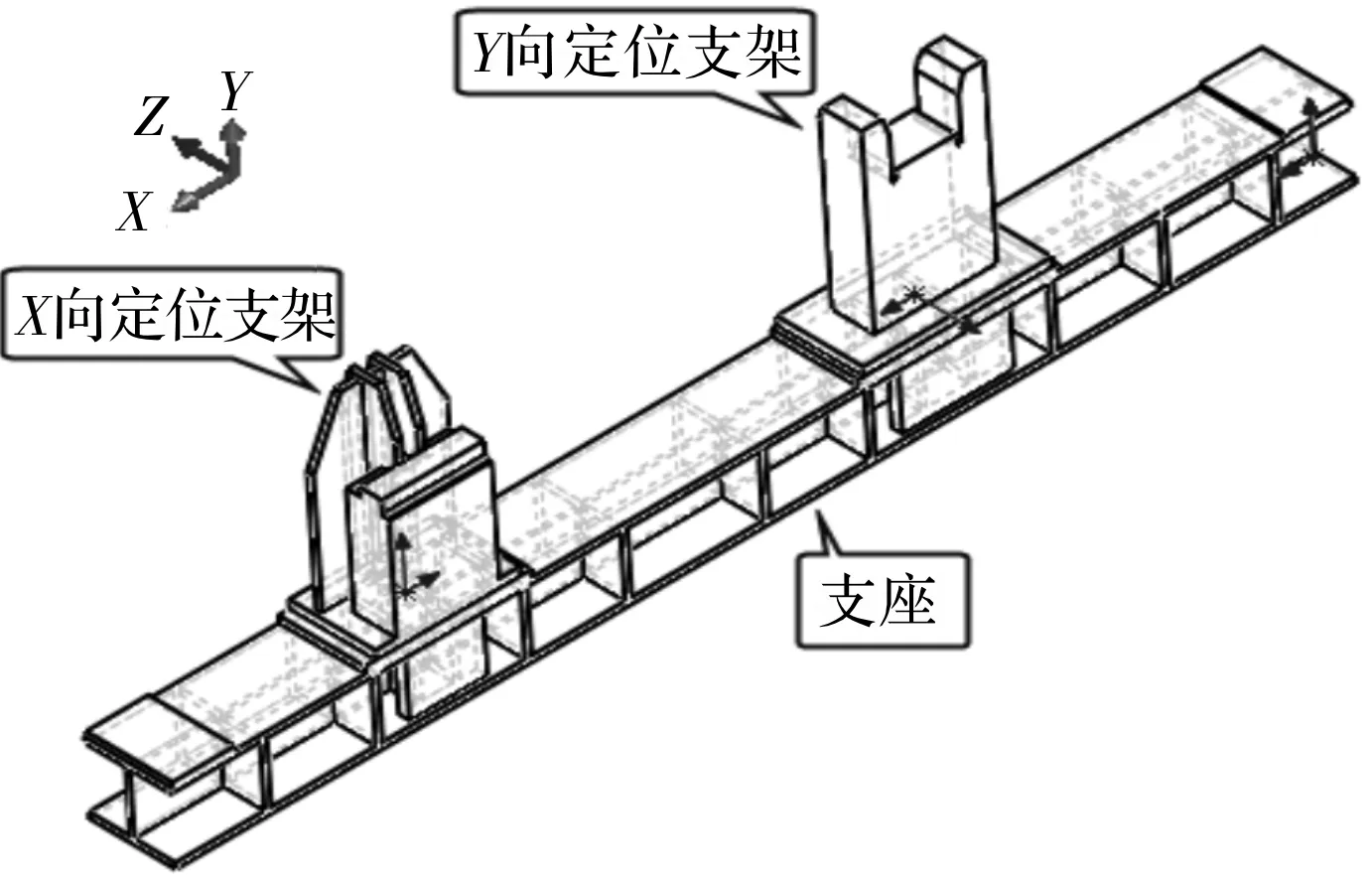

(5) 简化后,维修对中台的主要结构由支座、X向定位支架和Y向定位支架构成,如图9所示。

图9 简化后的计算模型

(6) 弯曲段设备本体简化为两个力,并用两个与支架相接触的圆柱体来代替该力的作用,根据载荷边界界定和弯曲段设备重心偏载的情况,X向与Y向定位支架受力按5 ∶7分担,如弯曲段总质量为120 t,X向与Y向定位支架分别承受25 t和35 t的力。根据弯曲段设备实际情况,圆柱体直径为300 mm,圆柱体长度与支架上承载平台同宽。

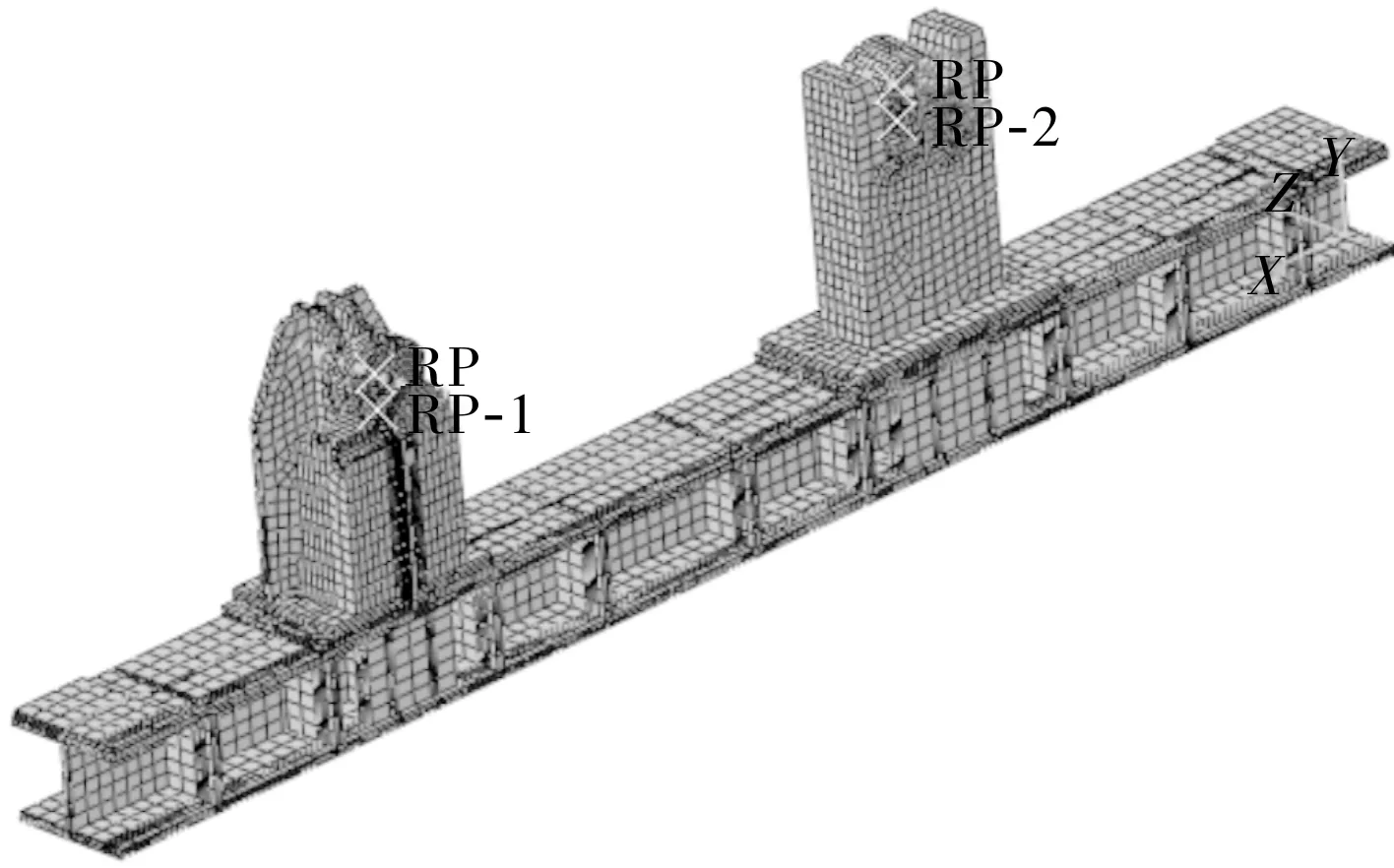

2.2.2 数值分析模型

根据仿真模型对于网格质量的要求(关键区域Jacobian大于0.7,曲度小于60°等),对模型进行网格划分,并在重点部位进行了适当加密,结果(含弯曲段设备圆柱体)如图10所示。

图10 网格划分结果

载荷边界条件如图11所示;X向和Y向定位支架分别受到Fh(Fh为X向定位支架受到竖直向下的作用力)和Fv(Fv为Y向定位支架受到竖直向下的作用力)和重力方向一致的力,Fh和Fv两力的作用方式既可以考虑均匀分布在支架承载台上,也可以通过弯曲段设备(圆柱体)与平面接触而间接作用在支架上。结构本体受到重力G的作用。支座底部收到三个方向的固定约束。

图11 载荷和边界图

2.2.3 材料属性

弯曲段维修对中台主体结构采用碳素结构钢Q235B,其主要参数如下:

密度7 850 kg/m3;弹性模量210 GPa,泊松比0.3,屈服强度为235 MPa。

2.2.4 计算工况

弯曲段设备的重力简化为Fh=25 t和Fv=35 t(设定弯曲段总重为120 t),加载在各自的圆柱体重心上,然后再通过圆柱体与支架承载平面的接触,间接加载在支架承载平面上

2.3 仿真结果分析

2.3.1 结果云图

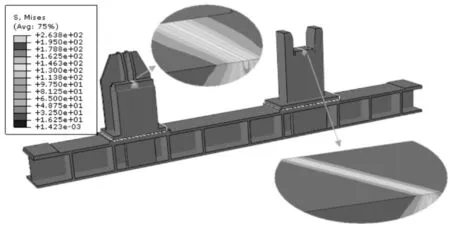

Mises应力场计算结果如图12所示,计算得到最大应力为264 MPa。

图12 Mises应力场

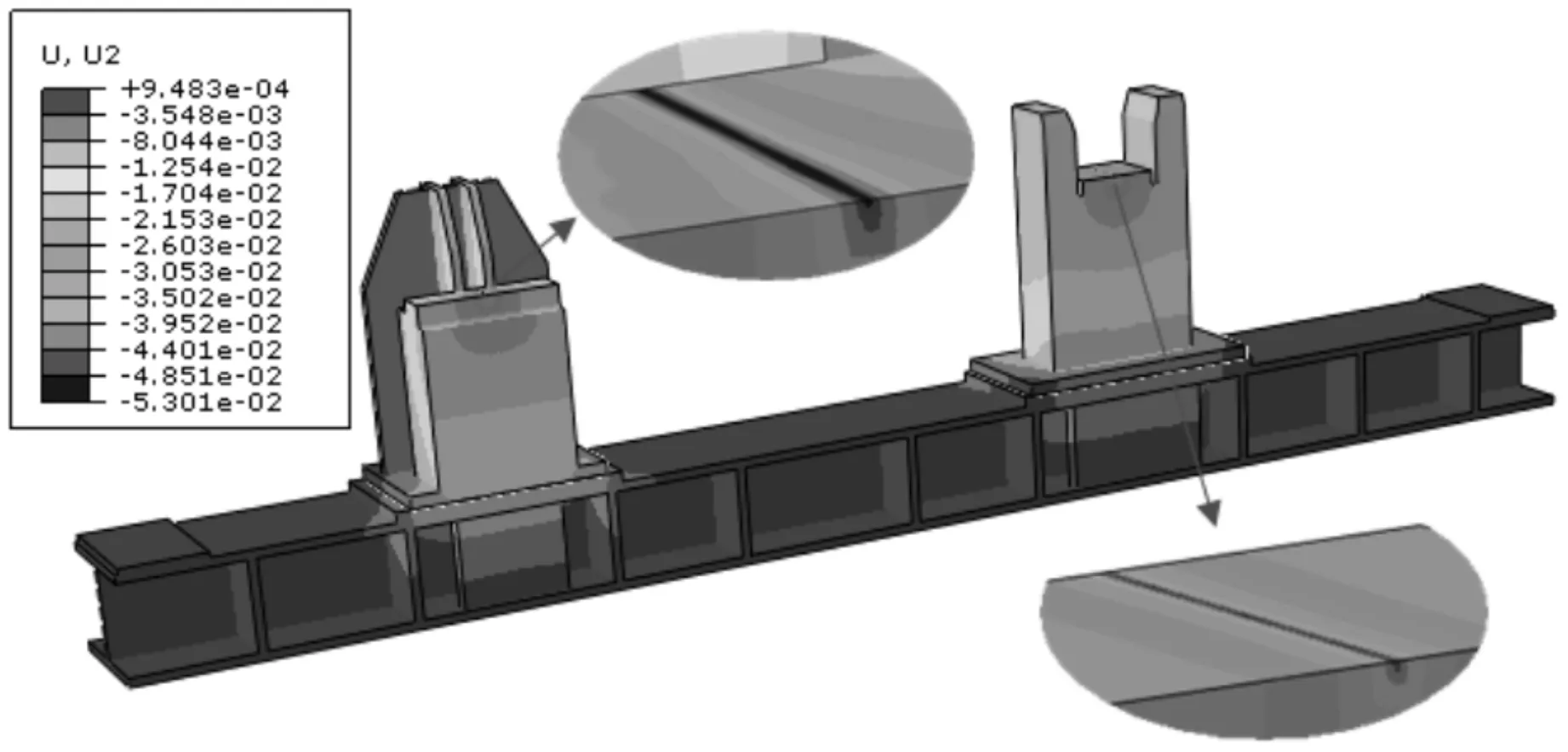

Y向位移场计算结果如图13所示,绝对值最大位置为承载平面处,最大值为0.053 mm。

图13 Y向位移场

2.3.2 应力和Y向变形结果

从应力结果上看,最大应力分布在X向和Y向定位支架的承载平面与圆柱体接触区域;其中X向定位支架的承载平面接触处最大应力为264 MPa,超过Q235钢屈服强度的宽度大约为3.2 mm,深度为4.95 mm,屈服范围比较大,需要引起重视;Y向定位支架的承载平面接触处最大应力为174 MPa,未达到相应材料的屈服强度值。

从变形结果上看,支架承载平面的Y向位移值(绝对值)最大,但从整体变形值来考察,其在X向定位支架承载平面的值为0.050 mm,在Y向定位支架承载平面的值为0.049 mm,均在0.05 mm的控制目标值之内。

3 仿真结论和实测结果验证

为了符合工艺上对维修对中台的精度要求(±0.1 mm),仅仅依靠仿真模拟结果不完全可信。因此,需要在弯曲段维修对中台安装调试完毕后,现场实测对中数据,用于验证和校核设计方案是否满足要求。

3.1 仿真结论验证

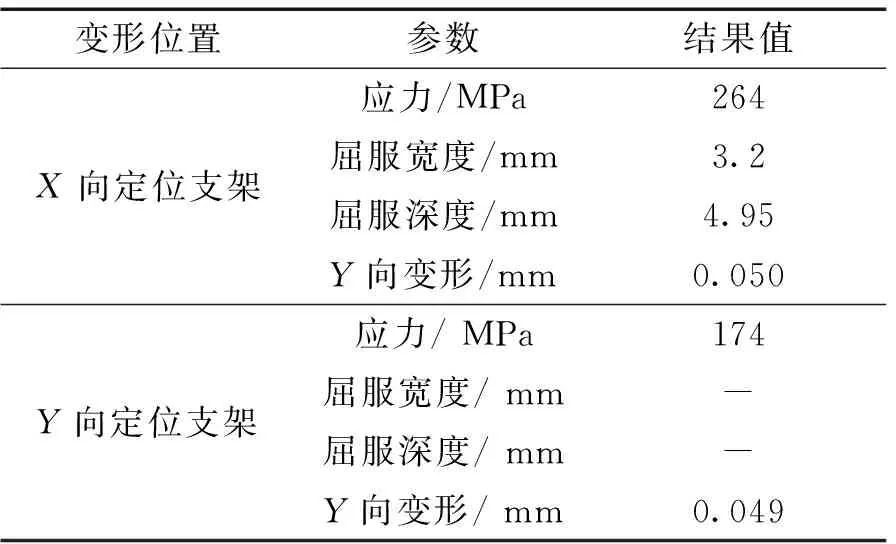

仿真结果见表1。由表1可知:对于X向定位支架,其圆柱与平面接触承载的应力超过了Q235钢的屈服极限,即该支架受力超标、变形达标,但由于是局部应力较大,可换用高强钢垫片代替承载平面顶部的普通碳钢,最终的施工设计图纸采用20Cr13牌号(屈服强度为440 MPa)不锈钢材质垫板,厚度为40 mm,从仿真结果上看可认为替换材质后该处应力在可承受范围内;对于Y向定位支架,其受力和变形均满足设计要求,但为了强度、精度更高及不易锈蚀,该处仍然采用不锈钢材质垫板。

表1 仿真结果

3.2 实测结果验证

2019年底,为某钢铁企业设计的弯曲段维修对中台已经安装就位并完成现场精度调试,同时,弯曲段本体设备也已到达现场,根据该钢厂要求,需对新制弯曲段本体设备进行开箱检查,弯曲段维修对中台也有了实际验证的机会,弯曲段设备本体完好顺利地放入维修对中台上,如图14所示。

图14 弯曲段维修对中台现场图

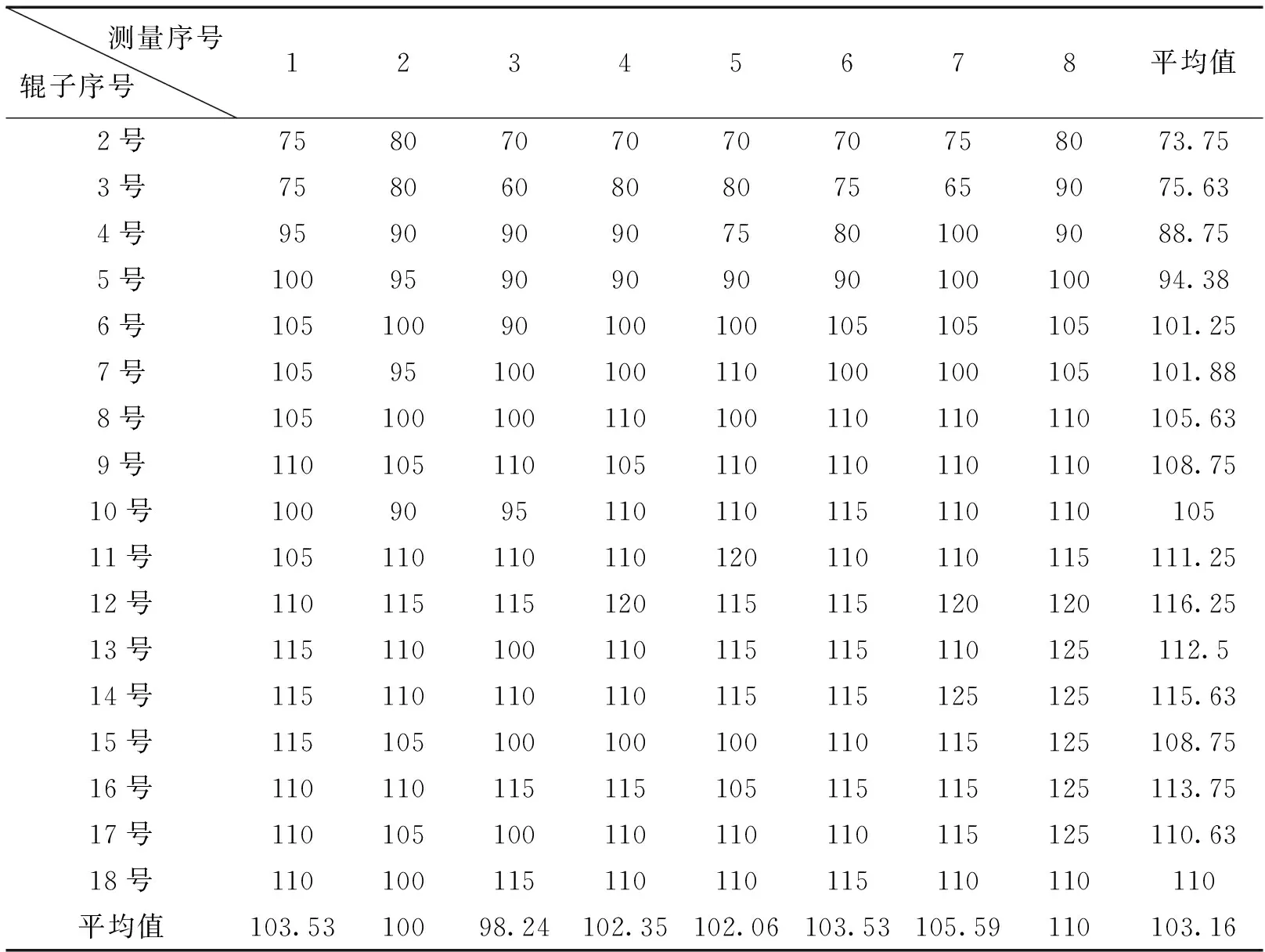

现场维修工人将弯曲段内、外弧框架分解后,在维修对中台外弧台位上用离线对弧样板进行现场测试,主要测量辊面与样板之间的距离(用塞尺测量,单位为道,1 mm=100 道)。

弯曲段外弧框架有2号~18号共计17根辊子,每根辊子长度约2 500 mm,针对每根辊子找了8个点进行测量,测试结果见表2(表中数据根据实际测试值和现场安装情况及人工误差作了调整)。

表2 测试结果

弯曲段辊面与维修对中台的样板间距名义设计值为1 mm,台位的制造和安装测量误差允许±0.1 mm范围内,即测量值在0.9 mm(90 道)至1.1 mm(110 道)范围内均满足设计要求。由上表可知,17根辊子上取得各测量点平均值均满足设计要求,除2号、3号、4号辊子取得8个点平均值不在误差范围内外,其余14根辊子均满足设计要求。

4 结论

(1) 本文针对特厚板坯连铸机弯曲段维修对中台的设计方法和步骤进行了分解,并详细分析了各参数尺寸对弯曲段维修对中台设计的影响和关系,对该设备的设计有较好的指导作用。

(2) 针对初步设计方案,建立了三维模型,结合实际使用工况简化了模型,并就简化模型进行了三维仿真模拟计算,针对计算结果优化设计方案,最终得到设计制造施工图。

(3) 针对仿真结果和实测数据进行对比验证,结果证明,仿真和实测结果较为吻合,并满足工艺上对弯曲段维修对中台的理论设计误差要求。

(4) 本文所述的设计方法和仿真计算方法均是有效的、实用的,对今后的类似工程、设备设计有较强的指导意义和实践作用。