步进式地下深窄槽锯切装备设计

2022-11-23李松涛罗远新蒋综明

李松涛,罗远新,蒋综明,罗 洋,刁 一,王 好

(1.郑州铁路职业技术学院, 河南 郑州 451460;2.南方工程检测修复技术研究院,广东 惠州 516029;3.重庆大学 机械与运载工程学院,重庆 400030)

0 前言

新中国成立以来,我国华北平原耗水量剧增,缺水日益严重。上世纪60年代在黄河两岸修建了大量黄河引水渠,当时由于技术条件的限制,堤坝材料采用泥土,且没做防渗处理,这些问题堤坝的渗漏在冬季引起缺水。另一方面,由于泥沙常年累月的堆积,河南、山东段黄河河床高于城市和农田,形成危险的地上悬河。而一旦夏季来临,渗漏的空隙周围非常容易出现决堤、垮塌风险,洪水决堤会淹没城镇、损毁庄稼,造成不可挽回的损失[1,2]。

当前,新型高聚物材料的绝水性能优异,前期试验表明,厚度在1~3 cm便能取得良好防渗效果,满足堤坝防渗要求[3-6]。目前高聚物防渗墙的施工工艺,先用翼型薄板,通过静压方式成槽,提取翼板的同时开始注浆,分步式成槽注浆形成连续防渗帷幕。但是静压成槽时,土体发生塑形变形,土体阻力很大,导致成槽深度较浅,目前只有5 m,5 m以下的部分仍可以渗漏[7-12]。且翼板强行挤开土体,导致孔隙水压力增大,翼板两侧孔隙因水压差异使得下沉翼板出现随机偏斜,导致垂直性差,使相邻槽不连续,槽缝连接处仍可渗漏。因此,本文将设计一款用于形成地下深窄槽的成型装备,高聚物材料注入其中形成连续防渗墙,达到防渗目的。

1 总体方案确定

首先选定防渗墙成槽方法,根据方案再拟定设计参数和技术要求,按照执行系统、传动系统和动力系统三大模块对本装备进行方案设计,形成锯切装备的初步方案,为本文锯切装备设计的基础。

1.1 成槽方法

因高聚物防渗材料有防渗性能好、柔韧性强、可与大坝协调变形等优点而受到南水北调工程防渗漏工程组的青睐,但在铺设该高聚物防渗材料之前应开挖出连续且深度足够、宽度较小的沟槽。因此,需设计开发一款深窄槽成型装备,同时实现“成槽”和“注浆”两功能,且应满足成槽深、槽宽窄和施工对坝体扰动小、施工连续性好、施工作业空间小、性能稳定可靠等特点。因此,为保证成槽连续性等要求,需采用去除材料的方式进行。

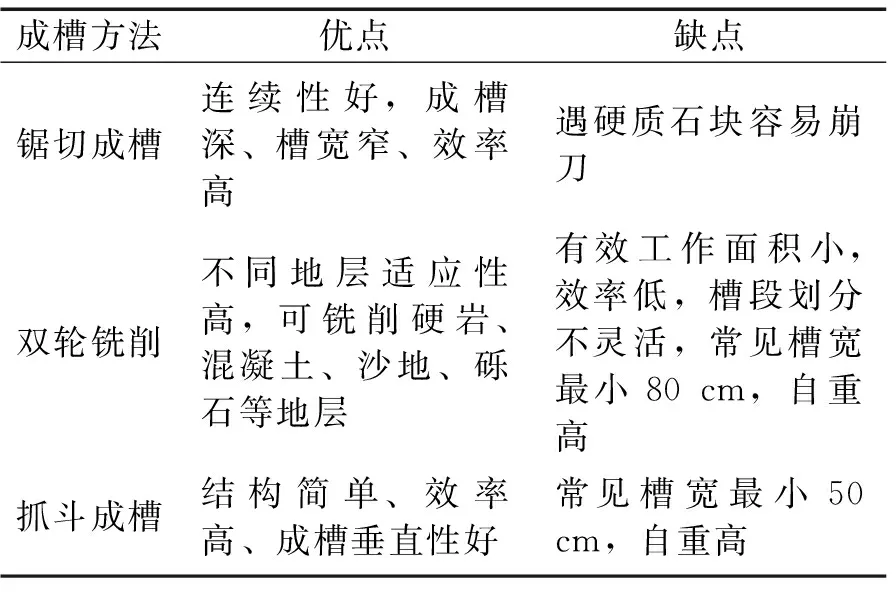

目前采取去除材料成槽的方法主要有锯切成槽、双轮铣削成槽和抓斗成槽,其特点如表1 所示。经综合分析,实际工作场合为华北平原,土质单一,为砂土环境,可选取锯切成槽的工艺,形成连续深窄槽。

表1 几种主要成槽方法特点

1.2 执行系统

机械系统中,执行系统将各种形式的能量转化为所需的机械能,是一个系统的输出端。工程机械通常都具有两种功能,即行走功能和作业功能,本装备应包含有行走机构和成槽机构。该设备设计主要性能包括:设备不偏斜,连续成槽,直线行驶,槽宽不大于50 mm,可拆卸最小单元限宽3 m、限高2.5 m。

1.2.1 行走机构

设备在作业工程中,由于成槽较深,开槽执行机构较大,作业过程中不适于频繁改变成槽执行机构的状态。对设备要求体现为两点:

(1)姿态、平稳性的要求高,需要设备主体刚度较大。

(2)设备的行走轨迹的需保证较高直线度。

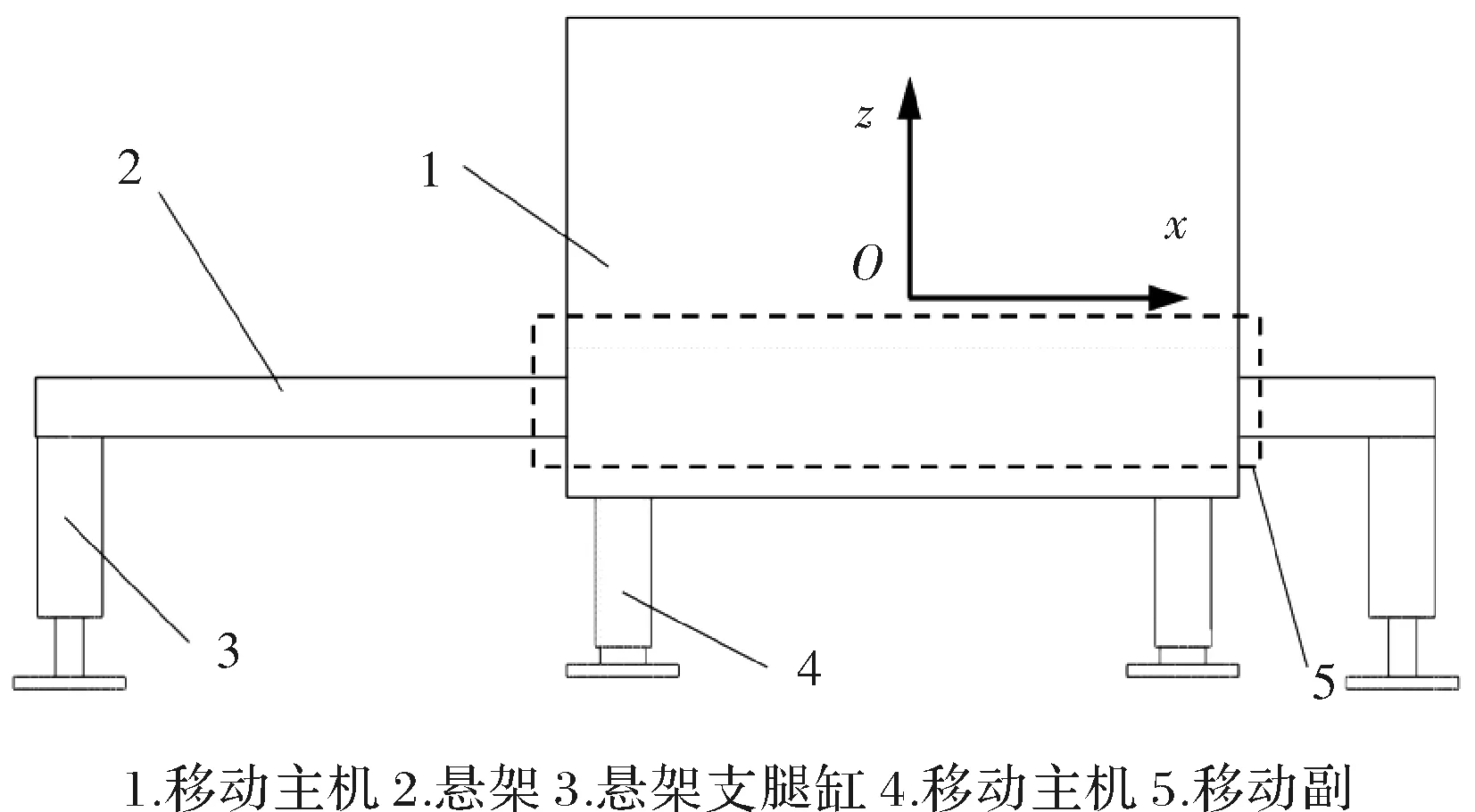

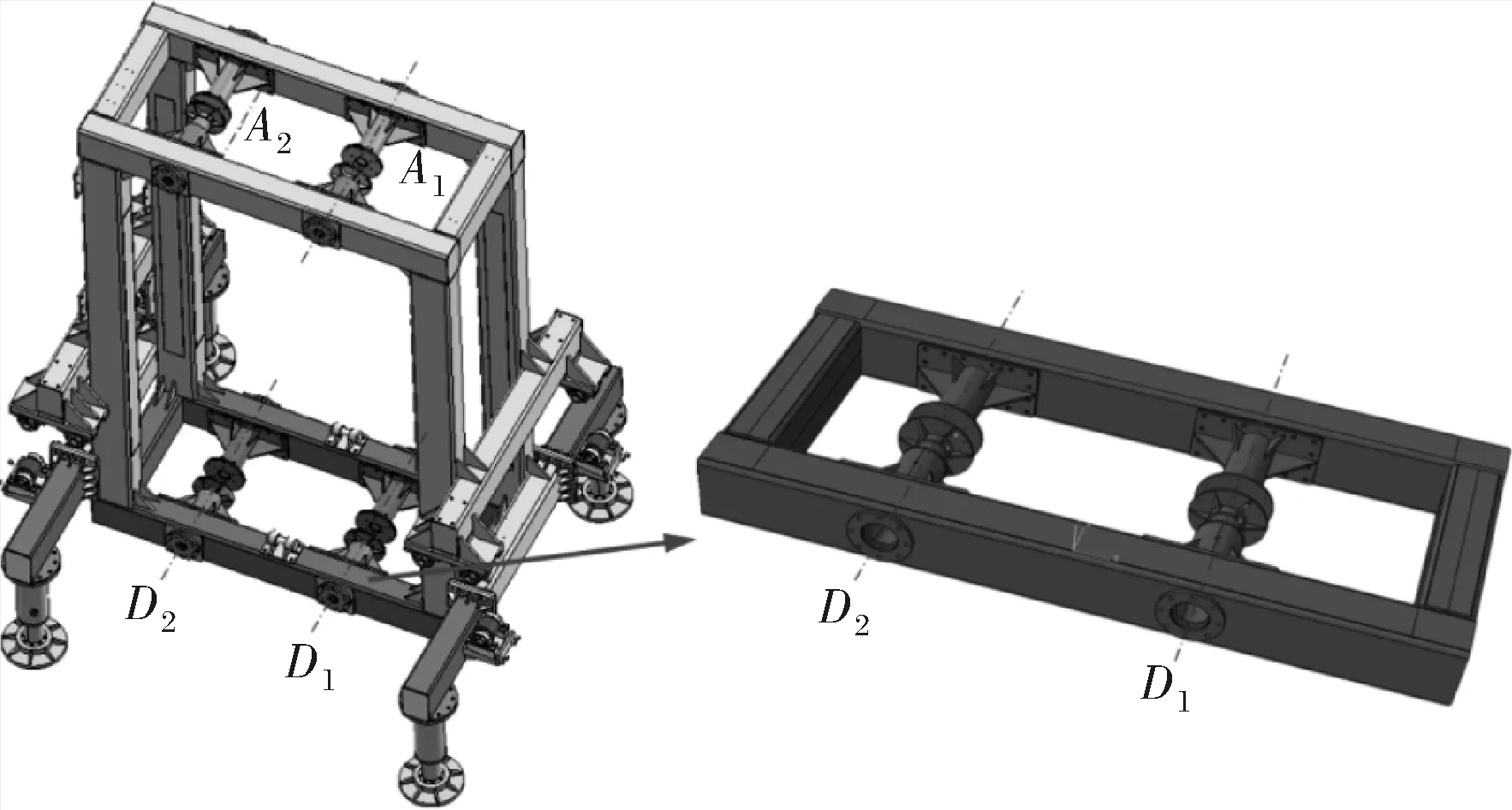

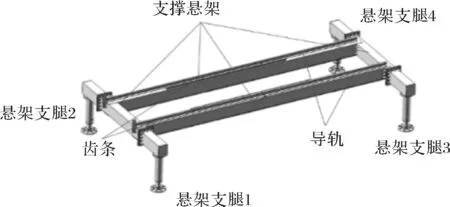

为了满足对设备提出的两个要求,结合轮轨式结构,本文提出“步进式行走机构”。如图1所示,在成槽作业过程中,支撑悬架通过四只悬架支腿的支撑保持水平状态,移动主机和支撑悬梁组成自由度为1的移动副,以保证机构运动轨迹是一条直线。当主机运动到极限位置后,主机四只支腿伸出接地,四只悬架支腿腾空,横向进给系统反向驱动,使支撑悬架沿着轴方向前移。当主机移动到极限时,悬架支腿伸出接地,主机支腿收回,驱动主机前移。以此实现主机的步进式前行,达到连续开槽的目的。

图1 步态交互式行走机构示意图

1.2.2 开槽机构

本设备结构设计和工作载荷均具有对称性,作业过程中受力不易偏载,较易纠正悬架的偏斜问题。锯片切入土体的过程中可通过外置吊机控制锯片,使链锯逐步切入土体;注浆系统可与链锯系统平行布置,便于在开槽后第一时间注浆,形成柔性防渗帷幕,有效防止槽的坍塌。施工效率更高,对坝体、河堤、湖堤的扰动更小,防渗效果更优。操作简便,施工时只用先竖直锯切,后横向锯切,施工完成时以吊机提升锯片的注浆板即可。

1.3 传动系统

横向进给因结构限制,液压缸设计行程3.7 m、制造成本高、推力易失稳;齿轮传动精度高、传动比范围广、互换性好,最终选择了齿轮传动。

竖向升降中若采用齿轮传动,会导致齿轮承受链锯、注浆系统的巨大质量,易引起齿面损毁,而油缸设计行程1 m、结构简单,安装方便,有过载保护,所以选择油缸传动方案。

根据地下深窄槽锯切填充装备的实际工作需要,该设备采用液压驱动方式,油液压力25 MPa,各部件的运动均直接以液压力作为直接动力来源。

2 深窄槽锯切装备设计

2.1 机械结构设计

在总体方案设计的基础之上,对各部件受力情况进行了计算。本装备分成三大结构件,分别为支撑悬架、移动主机和升降装置。

2.1.1 支撑悬架

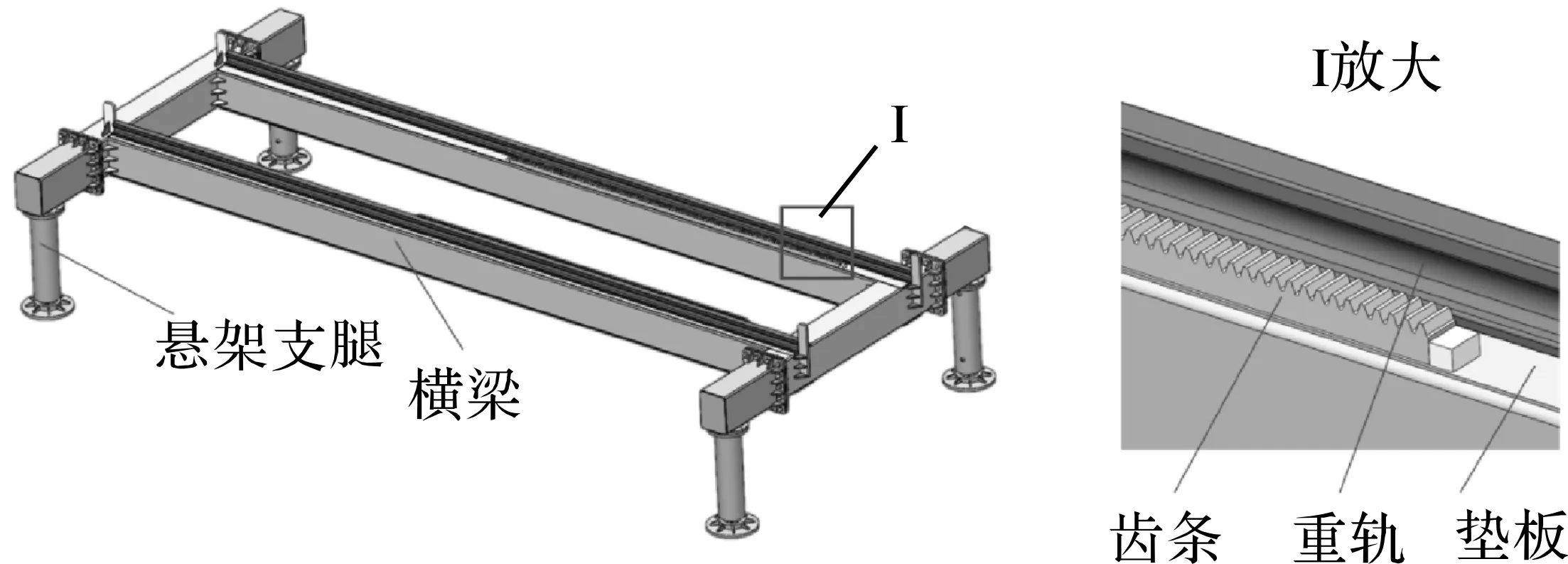

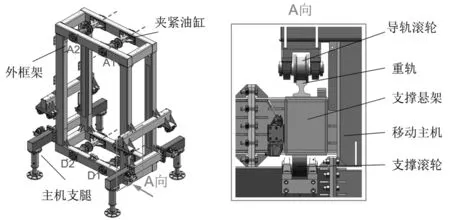

悬架作为支撑件,对移动机架起承重和保持直线路径的作用,所以悬架的结构设计要求比较高,悬架结构如图2所示。

图2 支撑悬架

支撑悬架主要采用标准矩形钢管。通过将矩形钢焊接为一个整体,以保证悬架整体的刚度。横梁上焊接垫板,重轨和滚轮配合保证直线运动,齿条和齿轮的传动使移动主机步进式前行。悬架下设有四只可拆卸的支腿油缸,通过单独控制每只油缸的伸缩,可使悬架保持水平。

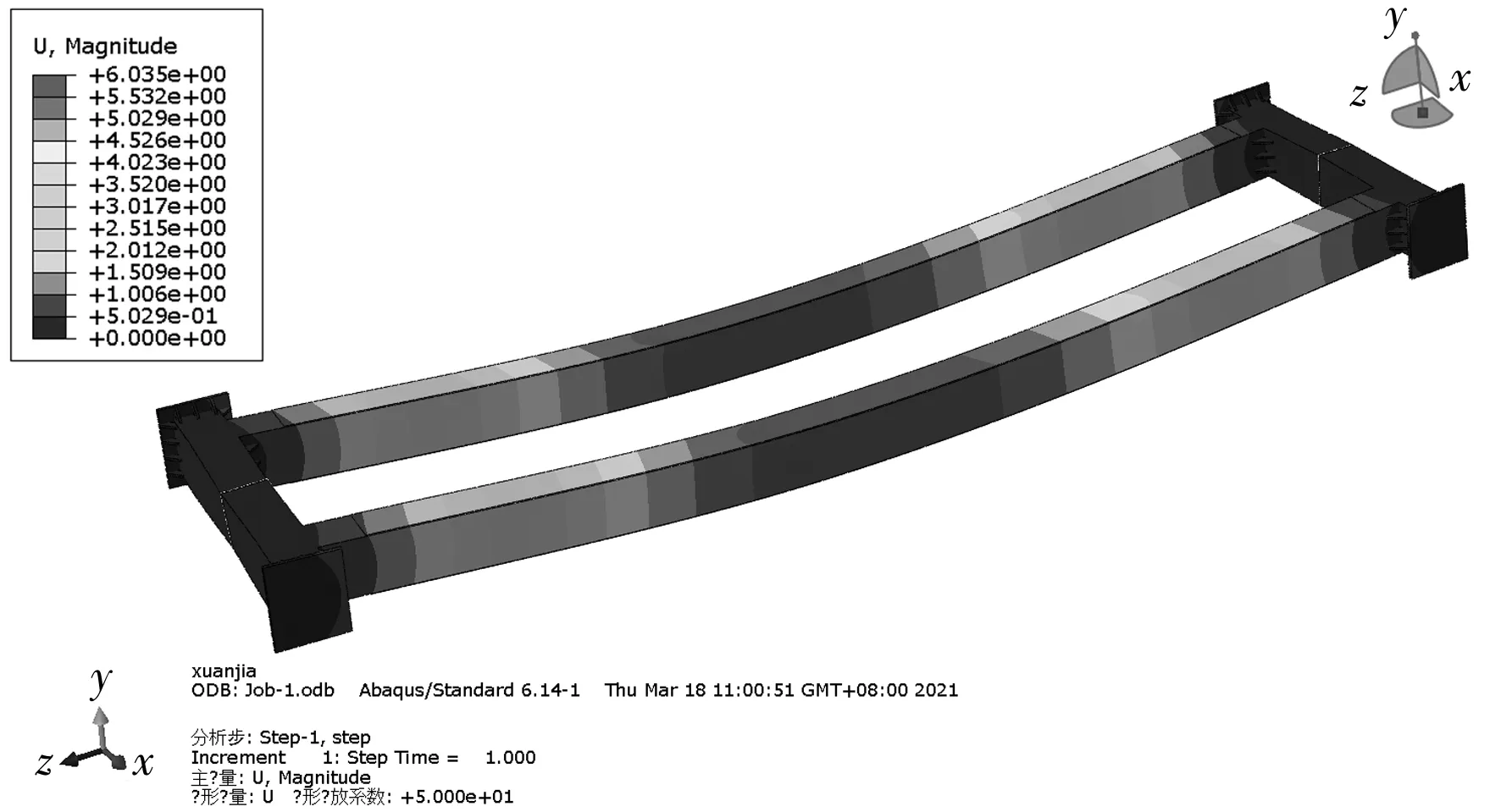

通过对悬架进行有限元分析计算,该模型的Mises应力云图如图3所示,最大Mises应力值123.8 MPa。位移云图如图4所示,悬架中段出现最大纵向位移为6.035 mm。

图3 支撑悬架应力计算结果

图4 外框架位移计算结果

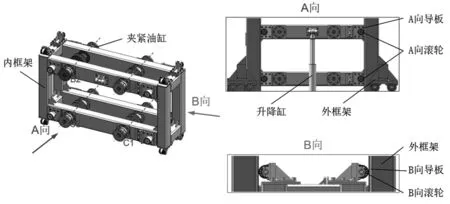

2.1.2 移动主机

移动主机在支撑悬架上前移,带动链锯系统前行锯切土体。主机与悬架之间、主机与链锯系统之间均有相对运动,主机结构如图5所示。

图5 移动主机

移动主机主要分为外框架、主机支腿和夹紧油缸三部分。如A向视图所示,导轨滚轮和支撑滚轮将悬架紧紧包裹,使主机和悬架之间形成一移动副。

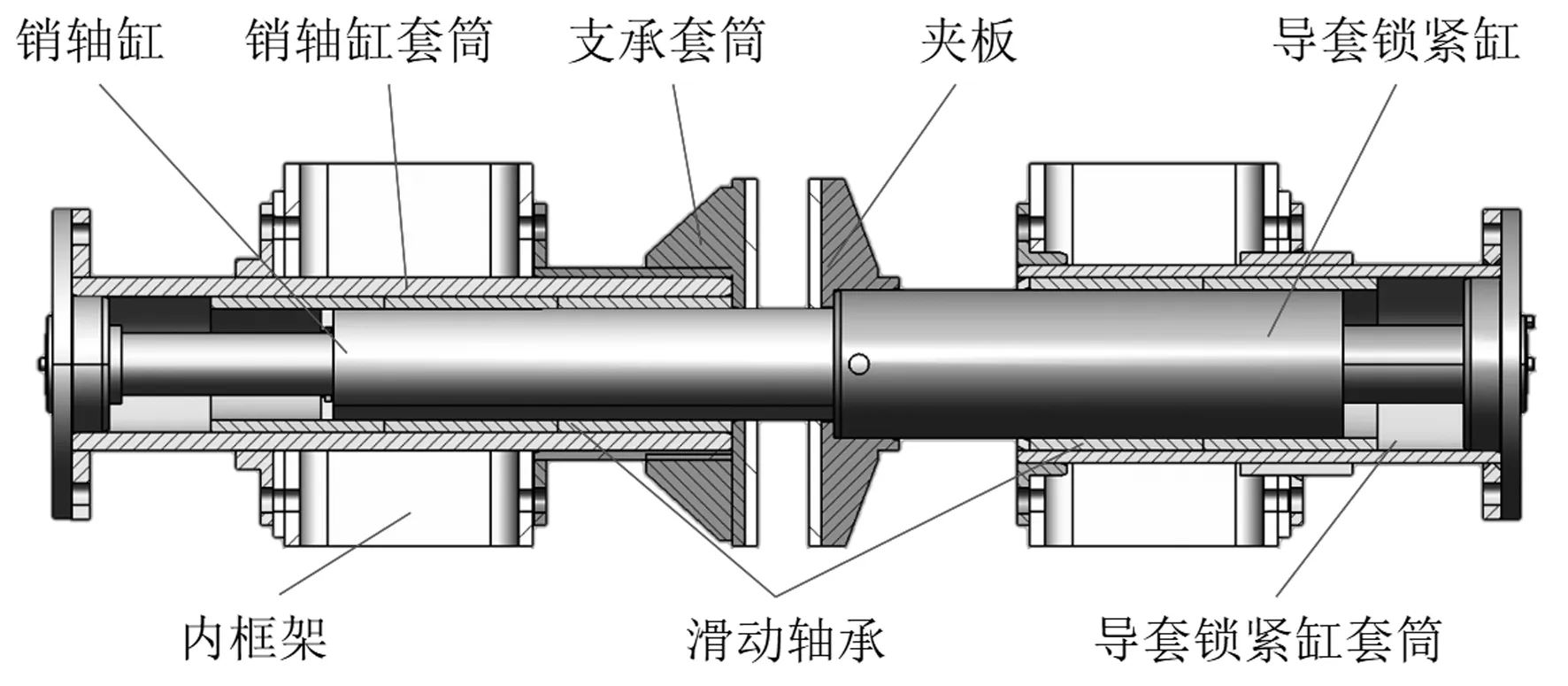

夹紧油缸如图6所示,分为销轴缸和导套锁紧缸,两者对链锯系统、注浆系统起夹持作用,用于实现链锯系统、注浆系统的步进式运动。

图6 外框架与夹紧装置安装图

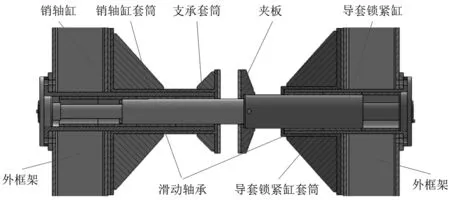

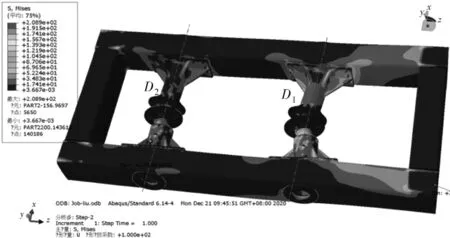

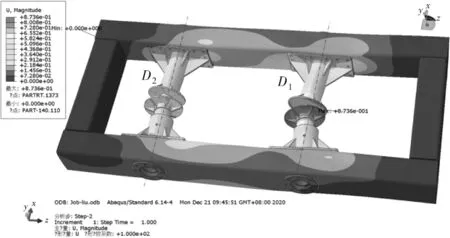

为便于生产加工,将图7中A1、D1、A2和D2共4处夹紧装置以相同参数和样式进行设计,其具体安装情况如图7所示。经分析计算,图7中D1和D2两处受力最大,且4处设计结构相同,所以只对外框架上D1和D2两处结构进行校核即可。

图7 外框架有限元模型

通过分析计算,该模型的Mises应力云图如图8所示,最大Mises应力值124.7 MPa,发生在D1上面支撑套筒的肋板处。

图8 外框架应力计算结果

位移云图如图9所示,最大位移为0.873 6 mm,出现在D1的支撑套筒上,总体上位移较小。

图9 外框架位移计算结果

2.1.3 升降装置

升降装置是链锯系统、注浆系统同移动主机之间的连接机构,主要对链锯系统和注浆系统的上下运动起升降作,如图10所示。

图10 升降装置

如A向视图和B向视图所示,内框架上的滚轮同外框架上的导板紧密接触,使移动主机和升降装置形成一竖直方向的移动副。升降缸推动内框架上下运动,在夹紧油缸的作用下实现链锯系统、注浆系统的步进式升降。

夹紧油缸对链锯系统、注浆系统起夹持作用,因其受力较大,其安装较复杂,须有支撑套筒、肋板等加强件,具体如图11所示。油缸组B1、C1、B2和C2四处受力情况简单,受力较小。

图11 内框架与夹紧装置安装图

3 悬架姿态调平策略分析

结合火箭发射平台的调平策略,使用双轴倾角传感器检测倾角,分析装备姿态调平方法,为样机的姿态调平提供理论指导意义。

3.1 研究对象

本装备以步进式前行锯切土体,锯切时支撑悬架的支腿液压缸与地面相接并保持水平状态,正向驱动横向进给系统,主机在悬架导轨上前行。为了防止装备倾覆,需对支撑悬架进行姿态调平。

由于所切沟槽深达10 m,主机在锯切过程当中,稍有偏斜情况发生,链锯底端发生偏斜将被放大。当主机左右方向倾角仅0.2°时,链锯底端出现偏载位移达70 mm,使锯片受力不均,槽口偏斜,锯片系统特别容易损坏。所以在锯切进程中整个设备系统的姿态要求非常高,调平设备系统的姿态显得尤为重要。

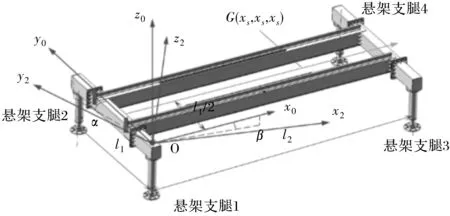

如图12所示,支撑悬架系统机械结构主要由悬架、导轨、齿条、液压支腿组成,悬架姿态调平系统由双轴倾角传感器、伺服系统等组成。伺服控制系统根据双轴倾角传感器的信号控制液压支腿的伸缩,使整个支撑悬架系统在锯切过程中始终处于水平或者接近水平状态。

图12 支撑悬架结构图

3.2 建模及分析

以悬架的倾斜状态来建立数学建模,并作出相应假设:

(1)液压支腿通过一较大钢板压在地面上,地面为弹性体,在整个锯切过程中由地面变形引起支腿下沉较短。

(2)整个设备主体为理想刚性模型,姿态调平过程中受重力和载荷作用而不发生形变或形变太小可以忽略不计。

(3)四个液压支腿为理想刚性模型,姿态调平中不发生形变或可以忽略不计。

设备锯切进程中的偏斜等效为绕x轴和y轴的旋转,没有绕z轴的旋转运动和其他平移运动。

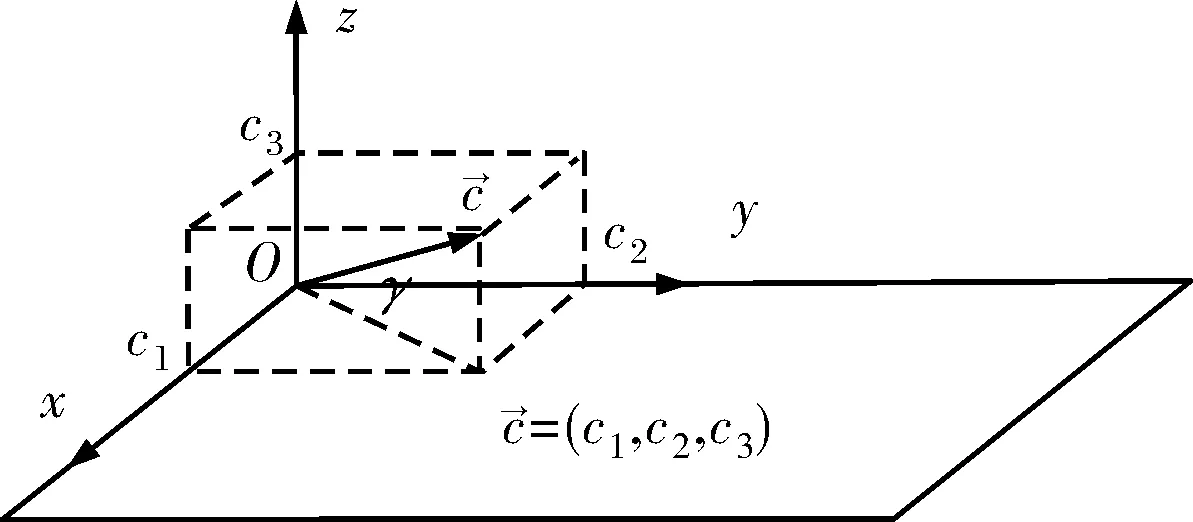

如图13所示,将液压支腿1的轴线同悬架上表面的交点记为O点,建立笛卡尔坐标系Oxyz,x轴平行于悬架长边,y轴平行于悬架长边。平面x2Oy2与地面平行,悬架坐标Ox0y0z0随时变化。因悬架与地面不存在平动,故姿态调平可等价为将坐标系Ox0y0z0先后绕x旋转了θ1角,然后又绕新坐标的y轴旋转θ2角,到达Ox2y2z2的位置。

图13中l1和l2分别为支腿2和支腿3同支腿1的距离,四条支腿在坐标系Ox0y0z0中的坐标分别为0P1(0,0,0)、0P2(0,l1,0)、0P3(l2,0,0)和0P4(l2,l2,0)。整个设备左右对称,对称平面同x2轴的距离为l1/2,移动主机的重心G(xs,xs,xs)沿着该对称平面前行。

固接在支撑悬架上的倾角传感器能实时测出支撑悬架的y轴与面x0Oy2的夹角为α,x轴与面x0Oy的夹角为β。通过该两倾角可以推导出各支腿的调平行程,进而完成支撑悬架的姿态调平。

图13 支撑悬架平台模型

在空间几何问题中,同一点同时处在不同的坐标系,其坐标值并不相同,但是相互之间可以通过数学关系进行转换,矩阵通常可方便地描述这种变换关系。

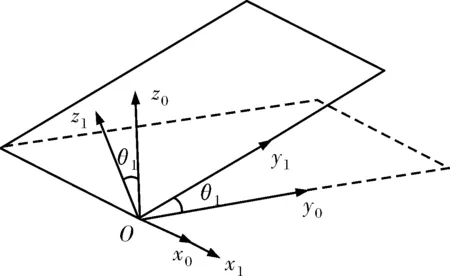

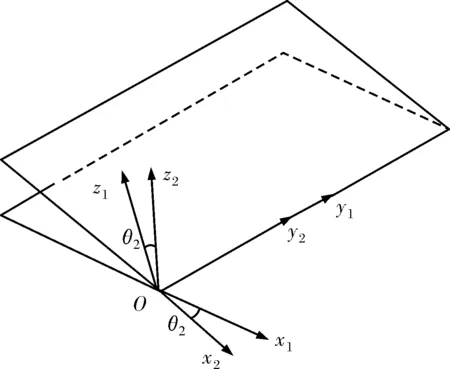

姿态调平问题的核心即坐标系的转换问题,以支撑悬架为对象,对该悬架的调平做理论分析。如图14所示,设坐标系Ox0y0z0为三维笛卡尔坐标系,将该坐标系绕x0正向旋转θ1角,得到新坐标系Ox1y1z1,两坐标系的x0轴和x1轴相重合。旋转过程遵循右手螺旋法则,即大拇指指向x0轴,顺着四指弯曲方向旋转为正,反方向为负。此时由坐标系Ox0y0z0到坐标系Ox1y1z1的变换矩阵为[13,14]

(1)

如图15所示,将笛卡尔坐标系Ox1y1z1按右手螺旋法则绕y1轴正向旋转θ2角,得到新坐标系Ox2y3z2,此时y1轴和y2轴重合,则由坐标系Ox1y1z1到坐标系Ox2y2z2的变换矩阵为

(2)

(3)

将式(1)和式(2)带入式(3),得到

(4)

图14 坐标系绕x0旋转示意图

图15 坐标系绕y1旋转示意图

(5)

(6)

(7)

图16 空间向量与平面夹角关系示意图

(8)

(9)

联立式(8)和式 (9),得到转角θ1和θ2的关于α角和β角的表达式为

(10)

(11)

四支腿在坐标系Ox0y0z0中(与悬架固连)的坐标分别为0P1(0,0,0)、0P2(0,l1,0)、0P3(l2,0,0)和0P4(l2,l1,0),则该四点在水平坐标系Ox2y2z2中(水平坐标系)坐标表示为2Pi(2Pix,2Piy,2Piz)。

(12)

得到个支腿在水平坐标系Ox2y2z0中z轴方向的坐标为

(13)

若液压支腿缩回,则悬架会下降,因其大惯性质量会导致极大冲击力,所以在悬架姿态调平过程中遵循“追逐最高点”法。此外,液压伺服系统在工作时难免出现滞后性,且油缸缩回时的抖动影响调平的精度,这也决定了调平过程需遵循“追逐最高点”法[15],[16]。当倾角传感器测出悬架平台的两轴关于水平面的夹角α和β角时,代入式(13)可得到最高支撑点,记最高点为Ph,各时刻四个支腿同最高点的位置误差记为δi(i=1、2、3、4),δi=Ph-2Piz≥0。

(1)当α>0,≤>0时,液压支腿4最高,Ph=2P4z=l1·sinα+l3·sinβ,各支腿误差为

(14)

(2)当α>0,β<0时,则液压支腿2最高,Ph=2P2z=l1·sinα,各支腿误差为

(15)

(3)当α<0,β>0时,则液压支腿3最高,Ph=2P3z=l2·sinβ,各支腿误差为

(16)

(4)当α<0,β>0时,则液压支腿1最高,Ph=2P1z=0,各支腿误差为

(17)

根据四种悬架模型的相对水平面倾角的不同情况,结合“最高点追逐法”,能够确定四支腿中以谁为基准,并直接把各支腿误差作为输入,控制四液压支腿的伸长行程,实现悬架的姿态调平。

4 装备制造及现场测试

4.1 装备制造

地下深窄槽锯切装备满足国家重型装备设计要求,符合国家重型装备设计规范,经理论分析,装备的结构设计可行且合理,经过多轮专家评审后,对装备进行加工制造。装备加工制造主要分为主体框架制造、刀具制造以及外壳制造。

4.2 装备切削试验及分析

完成加工制造以及喷漆作业后,将装备运输至试验场进行现场组装与设备调试。启动链锯夹紧油缸,并借助吊车吊装,完成链锯的夹紧与链锯销孔定位,在夹紧油缸及升降油缸的共同作用下实现链锯系统下行锯切,调整切削马达柱塞泵控制切削速度为0.3 m/s至0.6 m/s的速度区间。在锯片下行切削至十米处启动链锯进给马达,调整控制进给马达的比例换向阀的开合设置进给速度为6 mm/s,实现链锯横向进给切削。

在预紧11 380 N紧链力情况下,链锯底部张紧充足,未出现链节脱位的情况,且在链锯下行切削过程中底部链节切削状态良好,刀具未出现明显倾覆且链锯底部未见振动异响,验证链锯张紧力的可行性。

根据现场取样刀具排屑以粘土为主并且刀具排屑情况良好,但是仍有少部分含水率过高的粘土在刀具上粘连。切削过程未见较大以及较坚硬岩石情况,链锯切削至地下10 m处未出现卡刃现象,所排出切屑中仅存在少部分坚硬砂岩以及脆性软岩,其尺寸在15~60 mm,仅有少部分样品出现破碎断面。试验表明,在河南省平舆试验场地质条件下,地下深窄槽装备锯切情况良好。

5 结束语

本文设计了一款开挖槽深大于10 m的地下深窄槽锯切装备,采用SolidWorks软件建立模型,对深窄槽锯切装备进行设计。并依据所建立四足支撑缸悬架平台,结合双轴倾角传感器所测倾角,确定“追逐最高点”的姿态调平策略,修正了实现姿态调平策略的算法,得到给定两向倾角情况下每个支腿油缸应有的伸缩量,为样机的姿态调平提供理论和现实意义。