改善430铁素体不锈钢板坯质量连铸工艺实践

2022-11-23李新强杜肖臣宋美娟陈丽娟

李新强,杜肖臣,吴 龙,宋美娟,陈丽娟

(1.中国重型机械研究院股份公司,陕西 西安 710018;2.中国重型机械研究院股份公司成都分院,四川 成都 610042)

0 前言

铁素体型不锈钢一般不含镍,主要合金元素是铬,其含铬量一般在15%-30%,有时还含有少量的Mo、Ti、Nb等元素,其具有导热系数大,膨胀系数小、抗氧化性好、抗应力腐蚀优良等特点,此类钢因其优良的性能而被广泛应用于制造耐大气、水蒸气、水及氧化性酸腐蚀的零部件[1]。但是铁素体不锈钢的塑性、韧性以及耐高温疲劳等性能与奥氏体不锈钢相比较差,严重影响了其产品性能。目前,国内外一些钢铁企业正通过降低碳、氮的含量和添加微合金元素对铁素体不锈钢组织性能进行优化,扩大其应用范围[2-4]。Wang等[3]研究了添加铌元素对轧制态稳定Fe-17Cr铁素体不锈钢的微观结构和耐蚀性的影响,结果表明:添加0.1%Nb后,稳定的Fe-17Cr铁素体不锈钢在FeCl3溶液中的腐蚀速率显著降低;张鑫等[5]在不锈钢铁素体中加入Nb、Ti微合金元素,不仅改变了析出相的类型,同时起到了析出强化和固溶强化的作用,得材料的抗拉强度和塑性提高,显著改善了材料性能。

然而,在连铸生产过程中,由于结晶器冷却和二冷制度的不合理,极易在铸坯表面产生裂纹等缺陷。Dou等[6]针对连铸大方坯产生的缺陷,通过研究冷速对二次相析出的影响,提出“在二冷三段弱冷+二冷四段强冷”的二冷调控策略,提高了铸坯质量;Luo等[7]通过研究冷速对钢中组织和二次相析出的影响,从而确定了合理的热处理冷却速度,改善铸坯的质量及力学性能。而对于铁素体不锈钢连铸坯轧钢后的冷轧带,抗皱折性能是至关重要的。其随着材料中等轴晶比的增加而提高,一般等轴晶比达到55%以上对于材料冷成型性能较好,因此对于铁素体不锈钢连铸,控制铸坯中等轴晶的比例至关重要。目前,连铸技术主要采用低过热度、强化电磁搅拌技术、动态轻压下技术等均可以获得高等轴晶比率的连铸坯[8-9]。贾楠等[10]针对方、板坯连铸机生产铁素体不锈钢板坯时出现的结晶器液面波动大等问题,提出优化扇形段辊间距、改善钢液洁净度以及采用合适的结晶器保护渣等措施,显著改善了连铸坯质量;王文学等[11]结合铁素体不锈钢连铸过程高温凝固特性,通过合理设计动态一冷和二冷配水等提高铸坯表面质量;王贺利等[12]通过增加电磁搅拌能力,提高了连铸坯等轴晶比例,减少了铸坯横裂现象。

由于铁素体不锈钢高温强度低,在连铸过程中,出结晶器后坯壳软,在辊间产生蠕动,容易造成结晶器液面周期性波浪起伏,如果控制不好会造成偏流及卷渣,将严重影响铸坯表面质量,甚至废坯。本文提供了一种改善铁素体不锈钢板坯连铸结晶器液面偏流及波动的方法,能够有效地改善铁素体不锈钢板坯连铸结晶器液面偏流及波动,同时可以有效地提高连铸板坯的等轴晶率,从而改善后续轧材内部质量。

2 430铁素体不锈钢板坯生产工艺流程

2.1 生产工艺及化学成分

铁素体不锈钢最显著的特征就是具有极低的C、N含量,因此大多数的冶炼工艺主要针对深度脱碳和脱氮。目前,国内外许多学者认为铁素体不锈钢的冶炼主要采用电弧炉+(AOD、K-OBM、MPP)脱碳+(VOD、SSVOD、RHOB、RHKTB)真空精炼三步法工艺,进而进行连铸坯生产过程,即将吹炼好的钢水进行结晶器冷却以及形成的初生坯壳二冷区和空冷区冷却。在整个冶炼工艺中,连铸生产过程对于铁素体不锈钢的产品质量是非常关键的。国内某钢厂生产的430铁素体不锈钢板坯连铸机主要通过全程采用无氧化保护浇铸、大包下渣检测、中间包夹杂物上浮分离技术、结晶器液面自动控制以减少非金属夹杂物;采用铜板水缝优化、结晶器高频小振幅振动、动态二冷配水等提高铸坯表面质量;并设计采用连续弯曲矫直、低过热度浇铸、二冷电磁搅拌、二冷动态轻压下技术提高铸坯内部质量。该430铁素体不锈钢具有较高的屈服强度和优良的力学性能,其化学成分如表1所示。主要的连铸机工艺参数如表2所示。

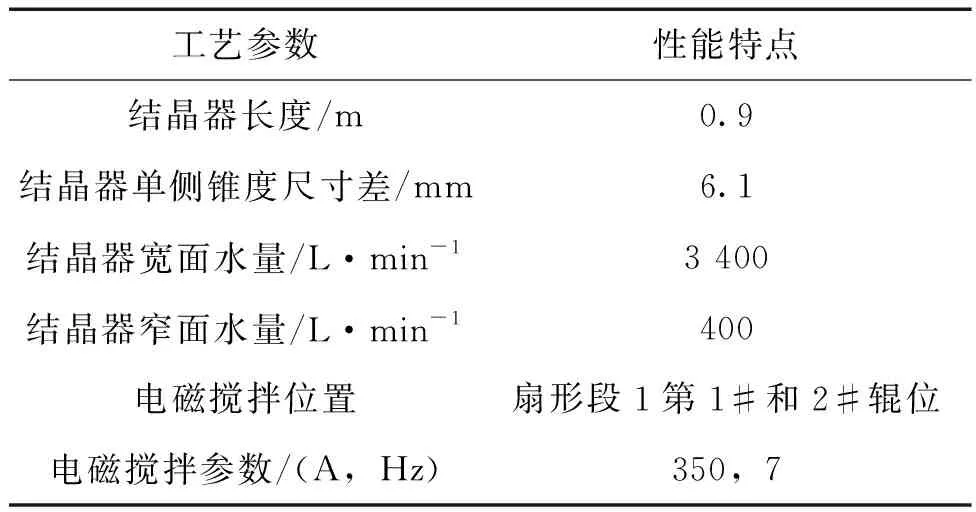

表1 430钢的主要化学成分(质量分数) %

表2 430钢主要的连铸工艺参数

2.2 结晶器冷却

高温钢水经长水口流入中间包,进而由浸入式水口进入结晶器冷却,形成初生坯壳。该钢厂生产的430铁素体不锈钢在结晶器区域内采用铜板水缝对钢水进行冷却,同时运用结晶液面自动控制技术来提高连铸板坯的质量。其结晶器冷却生产工艺如表3所示。

表3 430钢结晶器冷却的主要参数

2.3 二次冷却区域及水量

连铸二次冷却就是对出结晶器的铸坯继续进行强加冷却,是整个连铸冷却过程最重要的区域。在不锈钢生产中,铸坯进入二次冷却区后,若冷却制度不合理,将会促使缺陷增加或产生新的缺陷,如内部裂纹、表面裂纹、铸坯鼓肚、中心偏析等缺陷[13-14]。初生的凝固坯壳在经过二冷区冷却区域时,主要有喷嘴喷淋水对流传热、水滴与铸坯表面间的换热、夹辊和铸坯表面的传导传热以及空气与铸坯表面间的对流换热,其中喷嘴喷淋冷却是最主要的传热方式,因此,合理的二冷配水制度以及喷嘴喷淋水冷却方式是保证连铸板坯质量的关键因素。该钢厂生产的430铁素体不锈钢连铸板坯主要采用动态二冷配水技术、连续弯曲矫直、二冷电磁搅拌以及动态轻压下技术,来提高连铸坯的表面质量和内部质量。其二冷区划分区域和水量由图1和表4所示。

图1 二冷区喷淋水划分区域

表4 430钢二冷区冷却的主要参数

3 现工艺430铁素体不锈钢连铸坯质量

3.1 连铸坯生产现状

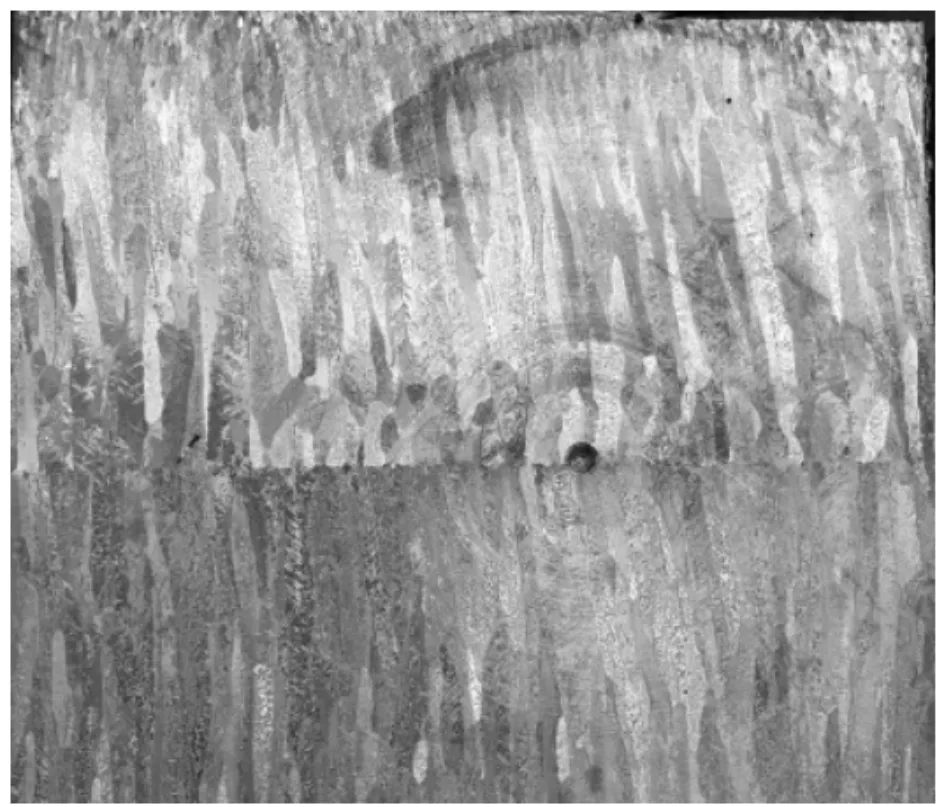

某钢厂根据此连铸机设备以及相应的连铸过程主要工艺参数进行430铁素体不锈钢连铸板坯产品生产,对生产出的连铸坯进行了质量检测和低倍组织分析,其结果如图2所示。由图可知,在现行结晶器冷却和二冷区配水工艺下,430铁素体不锈钢连铸板坯的等轴晶率约为35%左右,比例偏低且柱状晶发达。因此易使铸坯产生横裂现象,严重的影响铸坯质量和产品性能。

图2 现工艺430钢连铸板坯试样

3.2 主要影响因素

在铁素体不锈钢连铸坯实际生产过程中,影响其等轴晶率的主要原因有钢种特性、电磁搅拌器功率、中间包过热度以及二冷次却工艺等。而针对某钢厂生产的430铁素体不锈钢连铸板坯,电磁搅拌参数以及二冷次却是影响其铸坯等轴晶率的重要原因。

3.2.1 电磁搅拌参数

二冷电磁搅拌工艺对于钢液凝固成坯壳具有重要的作用,若不施加电磁搅拌,则会使初生的凝固坯壳产生较高的温度梯度,从而在铸坯内部形成发达的柱状晶体,严重影响铸坯质量,因此,合理的进行电磁搅拌,有助于提高铸坯的质量。

在连铸生产过程中,对430不锈钢连铸机扇形段11#,2#辊位施加350 A,7 Hz的电磁搅拌工艺,可以降低钢液的温度不均匀性以及铸坯的冷却凝固过程,有利于凝固坯壳的快速形成。此外,剧烈的电磁搅拌也有利于等轴晶率的进行。但在现行电磁搅拌工艺下,铸坯的等轴晶率偏低,主要的原因是较大的电磁搅拌使得钢液剧烈运动,导致结晶器液面波动较大,造成偏流现象,从而使得连铸坯等轴晶率较低,产生了较为严重的内部质量缺陷。因此,有必要对430不锈钢现行的电磁搅拌位置及参数进行优化改进,以降低结晶器液面波动以及偏流现象,提高连铸坯等轴晶率和质量。

3.2.2 二冷配水强度

除了电磁搅拌电流强度外,二冷水强度也是影响430不锈钢等轴晶率的一个重要因素。二冷水强度用比水量来反映,比水量大,说明冷却强度大。在电磁搅拌电流强度350 A,7 Hz,连铸拉速1 m/min时,图3a和图3b分别为二冷水比水量为1.337 L/kg、0.968 L/kg下生产430不锈钢低倍组织中的等轴晶率。可以看出,430不锈钢低倍组织中的等轴晶率高低与二冷水量密切相关,随着二冷强度(比水量)的增大,铸坯的等轴晶率逐渐降低,其主要原因是,比水量增大后,铸坯凝固速度加快,使得凝固过程的温度梯度增大,在凝固前沿析出的晶核减少,从而低倍组织中等轴晶率降低。从提高430不锈钢板坯中等轴晶率角度考虑,二冷区可采用弱冷工艺以提高铸坯等轴晶率。冯兵等[15]研究了二冷比水量与铸坯表面温度以及等轴晶率的影响规律,结果表明:采用弱冷工艺,容易造成铸坯表面温升过高,易引起铸坯表面裂纹缺陷;而采用强冷工艺,则会增大温度梯度,不利利于铸坯等轴晶的生成。因此,综合分析,对430不锈钢连铸坯生产采用弯曲段弱冷、水平段强冷的二冷配水工艺,以提高连铸坯的等轴晶率,降低裂纹缺陷的发生率。

图3 铸坯低倍组织试样

4 430不锈钢冷却工艺优化措施

4.1 凝固冷却工艺参数

通过上述分析表明,二冷电磁搅拌位置、参数以及二冷区冷却制度是优化结晶器液面波动、提高430不锈钢连铸坯等轴晶率以及质量的关键。因此,通过现场试验分析和讨论,制订了新的连铸坯冷却凝固优化方案,主要对二冷电磁搅拌位置、电搅参数以及二冷区比水量和各段水量进行了优化调整,具体如表5所示。

表5 430钢冷却工艺优化后的主要参数

4.2 连铸板坯质量

根据优化后的连铸过程生产工艺参数,在某钢厂进行了430铁素体不锈钢连铸板坯生产,结果表明:在整个浇注过程中,结晶器液面波动稳定在±3 mm。此外,浇注完毕后,对板坯铸坯内部质量进行低倍检验,图4为电磁搅拌电流强度300 A、5 Hz,连铸拉速1 m/min,二冷水比水量为0.718 L/kg下生产430不锈钢低倍组织中的等轴晶率。由图可以看出,调整电磁搅拌位置、降低电磁搅拌强度,二冷区采用弯曲段弱冷+水平段强冷后,430钢连铸坯等轴晶率基本在60%以上,可知连铸坯质量明显提高。目前,新的连铸坯凝固冷却工艺已经应用于某钢厂实际430铁素体不锈钢生产过程。

图4 优化后铸坯低倍组织试样

5 结论

(1)对430铁素体不锈钢现工艺下的连铸板坯质量进行了分析研究,表明在现工艺下430铁素体不锈钢连铸板坯等轴晶率偏低,约为30%左右,铸坯产生较为严重的内部质量缺陷。

(2)研究了影响430铁素体不锈钢连铸板坯等轴晶率的主要原因及改进措施。表明电磁搅拌参数、二冷配水制度是影响等轴晶率的主要因素,并提出了优化电磁搅拌辊位置、降低电磁搅拌强度以及采用二冷区弯曲段强冷+水平段弱冷的冷却措施,来提高430铁素体不锈钢连铸板坯等轴晶率以及连铸坯产品质量。

(3)调整结晶器宽面、窄面冷却水量为3400 L/min、450 L/min,电磁搅拌辊设置在扇形段1第6#和7#辊位,电流设定为300 A,频率设定为5Hz,二冷比水量为0.718 L/kg。工业实验后,在整个浇注过程中,结晶器液面波动稳定在±3 mm,且430铁素体不锈钢连铸板坯等轴晶率基本在60%以上,连铸坯质量明显提高。