圆盘剪极限与持续切边能力评估技术的研究

2022-11-23何伟刚崔卫华贾海亮

何伟刚,崔卫华,刘 军,余 涛,贾海亮

(1.鞍钢集团本钢集团板材冷轧总厂,辽宁 本溪 117000;2.中国重型机械研究院股份公司,陕西 西安 710018;3.华菱安赛乐米塔尔汽车板有限公司,湖南 娄底417000)

0 前言

圆盘剪以及配套设备安装在连退机组生产线的出口段,主要用于对带钢宽度控制或者对带钢边部进行剪切以获得高质量板带,对带钢边部板形质量的控制、机组的顺利生产有着重要作用[1-6]。圆盘剪的剪切能力与持续切边能力主要与剪切力、剪切功率以及刀片的磨损程度有关,圆盘剪的剪切力以及剪切功率决定着机组能够加工的带材厚度范围,圆盘剪刀刃的磨损程度则代表着圆盘剪能够持续工作的时长。国内外学者针对圆盘剪剪切过程中出现的问题展开了诸多研究。冀俊杰等[7]利用软件对圆盘剪剪切废边的运动轨迹进行了仿真模拟。曾军等[8]对不同间隙量和锋利度的圆盘刀刃磨损进行了仿真分析,针对工艺参数对刃口磨损深度和分布的影响进行了对比并建立了圆盘刀磨损模型。李学兵[9]分析了圆盘剪刀刃侧间隙及重叠量在滚剪剪切过程中对剪切质量的影响。通过对文献的分析可知当前的研究内容对于圆盘剪切过程、刀刃磨损的研究较多,但是没有进一步对圆盘剪极限剪切能力以及持续切边能力进行研究,因此圆盘剪时常由于超负荷工作或者持续工作时间过长导致带钢边部剪切质量变差,严重影响了机组的生产效率[10-11],因此对于圆盘剪极限能力与持续切边能力的评估成为重要的研究内容。

1 圆盘剪极限与持续切边能力评估模型的开发

圆盘剪能否顺利剪切带钢主要与剪切力以及剪切功率有关,圆盘剪的持续切边能力则主要与刀刃磨损量相关,当刀刃磨损量达到一定程度后,圆盘剪剪切带钢的效率就会降低,可能会导致粘边、剪不断或者刀刃崩断的事故发生[12-15]。

现以圆盘剪电机额定功率、带钢剪切所需要的极限剪切力以及刀刃所允许的最大磨损深度为限制条件建立圆盘剪极限与持续切边能力评估模型。即:

(1)

式中,Pmax为圆盘剪设备的许用剪切力,P为圆盘剪剪切带钢时的剪切力,wmax为圆盘剪刀片许用磨损量,w为刀片剪切时的磨损量,Nmax为圆盘剪的电机许用功率,N为圆盘剪剪切带钢时的功率。

其中,圆盘剪的许用剪切力、刀片许用磨损量以及电机许用功率为设备参数,而剪切带钢所需剪切力、刀片剪切时的磨损量以及剪切功率可根据相关模型进行求解。

2 圆盘剪刀刃磨损以及剪切长度模型

在圆盘剪剪切带钢的过程中,刀刃或多或少都会产生磨损量,轻微磨损可能会导致剪切困难、剪切力增大,重度磨损可能会导致剪不断、粘边等板形缺陷。在圆盘剪剪切带钢的过程中把一卷带钢的剪切看作是一次剪切,圆盘剪剪切不同钢种的带钢的磨损量是不同的,另外,圆盘剪刀刃的磨损程度还与剪切的公里数、刀刃的原始磨损程度相关。根据剪切动力学与刀刃磨损量的几何关系可知[16],刀刃磨损模型可用式(2)表示。

(2)

式中,wi为第i次剪切时刀刃的横向磨损深度,ξ为与材料特性相关的常数,Ti为带钢的抗拉强度,d为剪切速度,b为带钢强度影响指数,α为剪切速度影响指数,β为刀刃的角度,H为刀片与水平线角度,为刀刃初始硬度(HRC)。

通过上述模型就可以根据带钢规格、带钢性能以及其他一些相关参数对带钢的磨损深度进行计算,通过现场跟踪确定刀刃所允许的最大磨损深度后就可以根据计算结果预估刀片的剪切公里数,防止刀片使用后期出现剪不断、刀刃崩断等现象的发生,带钢长度计算模型为

(3)

式中,n为圆盘剪剪切带钢的次数,Vi为圆盘剪剪切速度,ti圆盘剪剪切时间。

3 圆盘剪剪切力以及剪切功率模型

如图1所示为圆盘剪剪切带钢时的设备结构示意图,根据剪切示意图以及实际剪切状况可知圆盘剪刀片的直径远大于带钢厚度,因此可将圆盘剪的剪切过程简化为斜刀剪切过程。如图2所示,上下圆盘剪刀刃的剪切轨迹可看作斜线段AB和CD,则根据相关文献的斜刀刃剪切理论[17],圆盘剪的剪切力的计算式为

图1 圆盘剪的结构

P=P1+P2+P3

(4)

式中,P1为剪切力,P2为带钢被剪掉部分的弯曲力,P3为带钢在剪切区域内的弯曲力。

图2 圆盘剪的剪切轨迹

随着剪切设备使用时间的增长,圆盘剪刀片的横向磨损量会逐渐变大从而导致刀片厚度变薄,而刀片厚度的改变会导致刀片之间的间隙量Δd发生改变[18-19],如图3所示为圆盘剪刀片之间的间隙量示意图,结合刀刃的横向磨损深度计算模型,可将实际间隙量表示为

Δdi=Δd+2ηwi

(5)

式中,Δdi为上下刀片的实际间隙量,Δd为间隙量设定值,η为刀刃横向磨损深度对间隙量的影响系数。

图3 间隙量示意图

同时,间隙量的变化还会对带钢被剪掉部分的弯曲力P2、带钢在剪切区域内的弯曲力P3产生影响。考虑到刀刃钝化的影响,并根据诺沙里建议,剪切力的最终表达式可用式(6)表示。

(6)

式中,k为刀刃磨损影响系数,h为带钢厚度,aqx为刀刃的倾斜角,C为转换系数,σb为带钢的抗拉强度,δ为带钢的断裂延伸率。

在已知圆盘剪剪切力计算模型的基础上,根据剪切功率计算的相关理论[20],驱动圆盘剪的总功率可用式(7)表示。

(7)

式中,μ1为刀片与带钢之间的摩擦系数,v为圆盘剪的剪切速度,η为传动系统效率,D为刀片直径,P为总剪切力,α为刀刃倾斜角,n为刀片对数,d为刀片轴的直径,μ为刀片轴承处的摩擦系数。

如图4所示为圆盘剪极限与持续切边能力评估流程图,通过收集剪切设备参数以及剪切工艺参数就可以对刀刃磨损量、剪切力以及剪切功率进行计算,结合计算结果以及圆盘剪设备的许用参数就可以对圆盘剪剪切的带钢极限规格以及持续切边能力做出提前预估,以减小圆盘剪剪切带钢时发生剪切故障的几率。

图4 圆盘剪极限与持续切边能力评估流程图

4 评估技术的应用

为了便于对圆盘剪极限与持续切边能力评估技术的可视化研究与分析,保证圆盘剪剪切设备顺利工作,考虑到现场圆盘剪剪切设备的结构特点以及剪切工艺特点,根据上文所述模型,基于C++语言编制了离线软件“圆盘剪极限与持续切边能力评估软件”,该软件可对圆盘剪剪切的带材极限厚度、刀刃最大磨损深度以及剪切的带钢公里数进行预估,为机组的全面规格拓展奠定了基础。

现利用评估软件与相关设备参数对圆盘剪的剪切能力以及持续切边能力进行评估,特选择软钢钢种1与钢种2以及硬钢钢种3与钢种4进行剪切力、剪切功率与刀刃磨损深度的计算与分析。

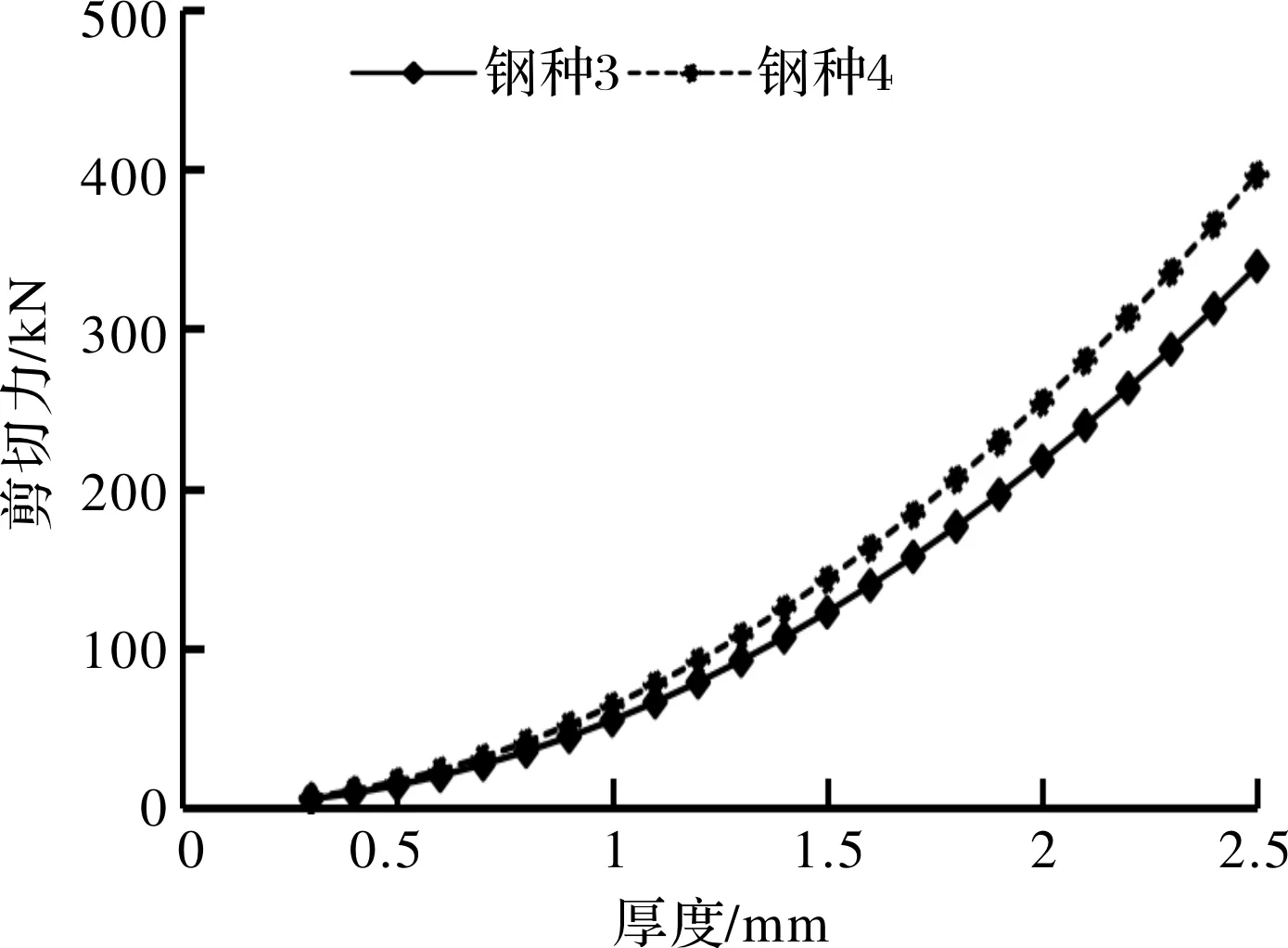

根据相关的设备参数以及带钢参数计算软钢钢种1与钢种2以及硬钢钢种3与钢种4的剪切力,如图5与图6所示为钢种1与钢种2以及钢种3与钢种4在厚度为0.3~2.5 mm范围内的剪切力曲线图,由图可见在厚度范围内钢种1的最大剪切力为193.95 kN,钢种2的最大剪切力为348.35 kN,钢种3的最大的剪切力为339.31 kN,钢种4的最大剪切力为396.86 kN。

图5 钢种1与钢种2的剪切力

图6 钢种3与钢种4的剪切力

根据相关参数计算钢种1、钢种2与钢种3、钢种4的剪切功率。图7与图8所示为厚度在0.3~2.5 mm范围内的剪切功率曲线图,钢种1的最大剪切功率为50.74 kW,钢种2的最大剪切功率为91.14 kW,钢种3的最大剪切功率为88.78 kW,钢种4的最大剪切功率为103.83 kW。

图7 钢种1与钢种2的剪切功率

图8 钢种3与钢种4的剪切功率

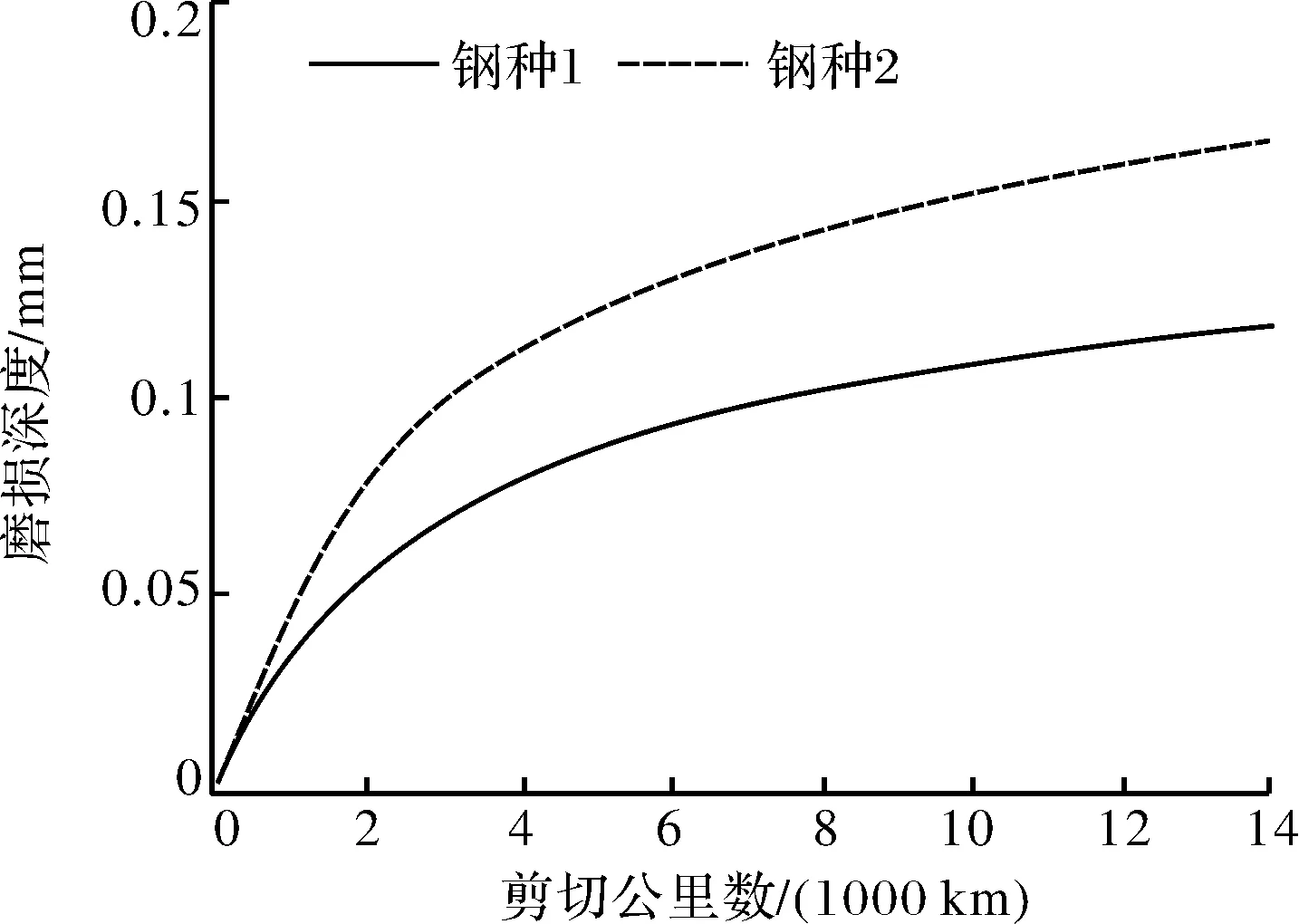

根据相关的设备参数以及带钢参数计算圆盘剪剪切钢种1与钢种2以及钢种3与钢种4的刀刃磨损深度曲线如图9与图10所示。从图可以看出圆盘剪刀刃前期磨损比较快,后期的磨损量逐渐趋于平稳,从图可看出圆盘剪的刀刃磨损曲线跟剪切的带钢强度以及公里数是成正比的。

图9 钢种1与钢种2的磨损深度

图10 钢种3与钢种4的磨损深度

综上所述,从带钢剪切力曲线、剪切功率曲线可以知晓某种带钢剪切时的剪切力以及剪切功率数据,从圆盘剪刀刃磨损曲线可知圆盘剪剪切某种带钢时剪切公里数以及磨损深度之间的关系。根据圆盘剪的实际剪切工况确定刀刃的极限剪切力以及刀刃允许磨损深度就可以确定圆盘剪能够加工的带钢极限厚度以及使用的时长,以此可完成圆盘剪极限与持续切边能力的评估,将评估技术应用到国内某钢厂的连退机组后,相比于原来其圆盘剪的刀刃崩断率下降了近90%,剪不断以及粘边现象大幅减少,连退机组因圆盘剪发生故障而停机的几率基本消失,极大地提高了连退机组的生产效益。

5 结论

本文对圆盘剪极限与持续切边能力进行了研究,解决了圆盘剪刀刃崩断、剪不断等剪切缺陷,在实际应用中提高了机组的生产效益。

(1)在对圆盘剪剪切原理以及剪切过程简化分析的基础上,对圆盘剪剪切力模型、剪切功率模型以及刀刃磨损模型做出了改进与建立。

(2)针对圆盘剪剪切过程中发生的剪不断、粘边以及刀刃崩断等问题,在以往模型的基础上建立了圆盘架极限与持续切边能力评估模型。

(3)利用现场相关设备参数以及带钢参数对软钢钢种1与钢种2以及硬钢钢种3与钢种4的剪切力、剪切功率以及刀刃磨损深度进行了定量分析。