化学型膨胀阻燃剂的研究进展

2022-11-23王菁陈蕾李圣军孙燕琳杨冰冰甘胜华

王菁,陈蕾,李圣军,,孙燕琳,4,杨冰冰,甘胜华

(1.浙江桐昆新材料研究院有限公司,浙江桐乡 314500;2.嘉兴市新材料研发重点实验室,浙江桐乡 314500;3.浙江恒创先进功能纤维创新中心有限公司,浙江桐乡 314513;4.桐昆集团股份有限公司,浙江桐乡 314500)

高分子材料通常不含阻燃元素,极限氧指数(LOⅠ)较低,属于易燃材料,且在燃烧过程中伴随着烟雾、有毒气体和熔滴现象,给在储藏、运输和使用过程中带来了极大的安全风险。磷系和氮系阻燃剂作为无卤绿色环保阻燃剂,常用于阻燃改性高分子材料的研究,并取得了很大进展,拓宽了高分子材料在家用电器、汽车外壳、建筑家居、纺织纤维等领域内的应用[1]。

磷系阻燃剂作为一种高效阻燃剂,目前主要投入商业应用的有红磷、磷酸盐及其衍生物、磷酸酯类及其衍生物[2-3]。磷系阻燃剂在受热降解后生成磷系酸,促进高分子材料脱水炭化,形成致密炭化层,从而起到较好的阻燃效果。但磷系阻燃剂也存在着燃烧热大、燃烧中存在熔滴等问题,且磷系阻燃剂的主要原料是从磷矿盐中提取,受市场影响大,成本问题严峻[4-5]。

氮系阻燃剂近年来也受到了研究人员和市场的广泛关注,其主要包括三聚氰胺(MEL)、三聚氰胺尿酸、双氰胺、双胍盐、三嗪衍生物等[6-7]。然而,氮系阻燃剂的氮含量限制了其阻燃效果,存在用量大、与基体相容性差的问题,常需要与其它类型的阻燃剂复配使用,其中磷系阻燃剂与氮系阻燃剂的复配最为常见。

磷氮系阻燃剂因组分间存在协同作用,在添加量相对较少时,就显示出优异的阻燃效果,且具有低烟、低毒、防熔滴的优点,已成为阻燃剂中最热门的研究领域之一[8]。其中,由磷、氮、碳为主要元素组成的磷氮系阻燃剂不同于由可膨胀石墨构成的物理型膨胀阻燃剂[9-10],其由酸源、气源、炭源构成,在高温下阻燃剂发生化学反应,在高分子材料和火源之间形成稳定的泡沫炭化层,是一种化学型膨胀阻燃剂[11]。

化学型膨胀阻燃剂的阻燃机理一般认为是酸源受热放出酸与提供羟基的炭源发生酯化反应,致使失去羟基的碳链能够形成阻止热量传递的活性炭层,并能脱去水分;水蒸气与燃烧后产生非易燃气体的气源共同使得炭层膨胀隔绝氧气和热量,起到了阻燃效果[12]。目前化学型膨胀阻燃剂主要为复配型混合多组分阻燃剂,有多种化合物协同阻燃,受组分影响较大,且气源多为羟基化合物,易溶于水,对于疏水性要求较高的应用存在着很大的局限性[13]。为改善此问题,协效助剂如碳纳米管、水滑石、有机改性蒙脱土等和“三源一体”单组分膨胀阻燃剂的研究逐渐开展[14-15]。

1 化学型膨胀阻燃剂的组成

化学型膨胀阻燃剂一般是由酸源、气源、炭源构成,其阻燃效果是由各组分间或单组分中各基团的稳定性和反应效果来决定的。下面主要介绍各组分在阻燃过程中充当的角色,不同的阻燃体系中各组分的选择,以及各个组分的最新研究进展。

1.1 酸源

在膨胀阻燃剂中常用酸源主要为聚磷酸铵(APP)、三聚氰胺聚磷酸盐(MPP)、硼酸盐等。酸源的主要作用是在受热后分解出酸,与炭源反应促进基体脱水成炭,即起到脱水剂的作用[16]。

APP为膨胀阻燃剂中使用广泛的一类酸源,在受热后分解出具有强脱水性能的磷酸和焦磷酸,与炭源发生脱水或脱氨反应生成磷酸酯。当磷酸酯持续受热到一定温度后,磷酸酯键断裂生成不饱和烯烃,随后发生多分子环化聚合形成致密炭层。除此之外,APP还具有气相阻燃效果,受热分解的磷酸类物质,发生歧化反应生成自由基,与燃烧链式反应中产生的高分子自由基和氢氧自由基发生链终止反应,减缓燃烧速度,使得火焰熄灭。然而由于气相阻燃中会消耗磷酸类物质,导致炭层的形成受到影响,在某些情况下两种阻燃机理不一定能带来协同效果,可能需要抑制APP发生气相阻燃[17]。根据APP的聚合度不同,通常将聚合度小于100的称为Ⅰ型APP,大于1 000的称为ⅠⅠ型APP。相比Ⅰ型APP,ⅠⅠ型APP的防水性能好、阻燃性能优良、热稳定性佳。但在实际生产中由于反应工艺和设备问题,高聚合度的APP合成还存在许多难题,新型合成方法和工艺的开发是今后的研究核心和方向[18]。

MPP为一类含磷氮的阻燃剂,其热分解温度高(300℃以上),受热分解生成的磷酸作为酸源,MEL作为气源,兼具酸源与气源的功能,发烟性小。黄涛等[19]选用MPP和季戊四醇磷酸酯(PEPA)复配得到膨胀阻燃剂,考察了该膨胀阻燃剂的配比对于长玻纤增强聚丙烯(LGFPP)复合材料阻燃性能的影响,当该阻燃剂的添加量为20%,PEPA与MPP质量比为11∶9时,阻燃改性的效果最佳,LGFPP的UL 94燃烧等级可达到V-0级别。

1.2 炭源

膨胀阻燃剂的常用炭源主要是含有大量碳元素的多羟基有机物,如季戊四醇(PER)、淀粉、山梨醇等,高温下可生成膨胀炭层[20]。膨胀阻燃剂的阻燃效果与炭层的厚度和炭层形成速率有关;而炭源的成炭效果又与酸源反应的脱水效率和自身的羟基数目、碳含量有关[21]。

PER是最早作为成炭剂的一类化合物,其具有较好的成炭性和化学反应活性[22]。如张青等[23]将APP,MEL与PER通过热反应制备了集炭源、酸源和气源于一体的复合膨胀型阻燃剂,并将其用于阻燃聚甲醛,解决了简单共混膨胀体系中各组分的分散不均的问题。PER作为一类小分子炭源,虽然具有成炭性能,但由于极性大、水溶性强等原因在一定程度上限制了它的应用。因此,改性PER如季戊四醇磷酸酯[24]、季戊四醇磷酸酯密胺盐[25]等在膨胀型阻燃剂中发挥了越来越大的作用。

相较PER,淀粉的价格低廉、易获取、生物环保,是一种有望替代PER的炭源[26]。屈皓等[27]以马铃薯淀粉为炭源,首先与三氯氧磷制备交联淀粉,随后与密胺反应研制了一种膨胀阻燃剂SPA,最终应用在聚氨酯的阻燃改性中。结果表明,当SPA质量分数达到30%时,聚氨酯的阻燃效果最佳,LOⅠ为24.1%,垂直燃烧等级为V-0级别。景慧等[28]利用淀粉与三聚磷酸氰胺复配研制了膨胀阻燃剂,并研究了其对聚丙烯的阻燃改性能力。当阻燃剂含量达到35%时,LOⅠ达到了26%,显示出良好的阻燃改性作用。淀粉是一类环保友好的炭源,但阻燃效率较低,需要提高交联程度来提高其成炭能力,因此对于淀粉的交联处理还有待进一步的研究[29]。

山梨醇又称六羟基醇,是一种从自然糖类物质中生产得到的多糖化合物,如葡萄糖、蔗糖等,其化合稳定性好、价格低廉,是一类具有发展前景的炭源[30]。杜经纬等[31]利用山梨醇作为环保炭源、以APP作为气源和酸源,复配研制了膨胀阻燃涂料,改善了涤纶织物的阻燃性能。

上述传统炭源多为小分子羟基化合物,吸湿强且在加工过程中容易在基体表面析出,大大限制了应用范围。目前一些具有成炭性的高分子材料和大分子衍生物正被尝试用作新的炭源以解决或者改善传统炭源的问题,现分述如下。

(1)聚酰胺(尼龙)成炭剂。

聚酰胺成炭剂中的酰胺基团可在酸源催化下发生交联反应,有利于炭层的形成[20,32]。

袁丹丹等[33]利用对苯二甲酰氯和1,3-丙二胺进行界面缩聚合成了一种新型聚酰胺成炭剂(PPTA),并研究了其作为炭源、APP作为酸源时对丙烯腈-丁二烯-苯乙烯塑料(ABS)的阻燃改性效果。结果表明,PPTA的加入大大改善了ABS的残炭量和阻燃性能。当该新型聚酰胺成炭剂PPTA和APP的加入量分别为7.5%和22.5%时,复合材料的LOⅠ可达32.4%,且通过UL 94 V-0测试,这主要得益于PPTA可促进阻燃体系形成均匀、致密的炭层结构。

Dong等[34]合成了两种新型聚酰胺类成炭剂聚(哌嗪基丙二酰胺)(PPMA)和聚(哌嗪基琥珀酰胺)(PPSA)。两者的区别是PPSA的主链上比PPMA多了一个亚甲基,用以探究炭源分子结构上的微小差异对乙烯-乙酸乙烯酯塑料(EVAC)阻燃改性效果的影响。两者的气相裂解实验结果表明,在受热分解过程中均产生了多种芳香环,赋予了其优异的成炭能力,且PPMA的成炭能力要优于PPSA。然而,炭化能力较低的PPSA倾向于分解环化成酰亚胺并挥发成气相,导致PPSA体系的微观结构比PPMA体系更理想,最终导致锥形量热仪测试中PPSA的热释放速率峰值和烟生成速率峰值较低。总体来讲,上述两种聚酰胺类成炭剂都优于传统成炭剂聚酰胺6的成炭能力。

(2)三嗪类线性大分子成炭剂。

该类新型成炭剂多是以MEL和三聚氯氰与多元胺或多元醇为原料缩聚合成的一类大分子含氮化合物[35]。

王灏等[36]以聚氯氰、乙醇胺和1,3-丙二胺为原料,制得了一种新型的三嗪类大分子高效成炭剂,研究表明该成炭剂具有较好的热稳定性和成炭性。

王远月等[37]以1,3,5-三(2-羟乙基)异氰尿酸酯和马来酸酐为原料,合成一种含有三嗪环结构的马来酸异氰尿酸酯成炭剂。但此类成炭剂也因为原料合成中存在着环境污染的问题,亟需更加绿色环保的合成路线。

(3)超支化成炭剂。

该类成炭剂是一种具有超支化结构的三嗪类新型成炭剂,具有大量的末端活性基团。

Ke等[38]以三聚氯氰、4,4-二氨基二苯醚和4,4-二氨基二苯硫醚为原料,通过一步法合成了超支化成炭剂,与APP复配为膨胀阻燃剂用于聚乳酸的阻燃改性。实验表明当阻燃剂中APP和超支化成炭剂质量比为3∶2,且聚乳酸中阻燃剂添加量为30%时,聚乳酸的阻燃等级可以达到V-0级别,LOⅠ达到36.5%。

Wen等[39]以三聚氯氰和哌嗪为原料,通过一步合成法成功制备出一种新三嗪基超支化成炭剂HCFA。该超支化成炭剂较传统成炭剂有着更好的防水性能。研究表明,当向聚丙烯中中添加30%的复配膨胀阻燃剂(其中HCFA和APP的质量比为1∶3),样品的残炭量最高,阻燃效果最佳。

与三嗪线性大分子成炭剂相比,超支化成炭剂的分子量更高,可以更好地解决或者改善易迁移、相容性差的问题。此外,超支化成炭剂由于端基基团多,能够更好与酸源协同,成炭率更高,阻燃效果更佳。但超支化成炭剂合成复杂、成本高且不稳定因素高,目前商用程度仍低于三嗪类线性大分子成炭剂[40]。

1.3 气源

在膨胀阻燃剂中气源多为含氮量高的化合物,如MEL及其衍生物、尿素、双氰胺、聚酰胺等。其中,MEL具有三嗪结构,含有丰富的氨基,在受热后能够释放出不燃性气体以稀释可燃环境,并为炭层发泡膨胀提供了先源条件,为应用最广泛的气源来源物[41-43]。

Zhou等[42]利用新型酸源二乙基次磷酸铝(ADP)、新型炭源新戊二醇和MEL研制了一个新的膨胀阻燃体系,并用于线型低密度聚乙烯的阻燃改性研究。根据扫描透射电镜图像,研究发现阻燃剂在燃烧过程中形成了稠密炭层,一方面起到了物理阻燃屏障的作用,另一方面膨胀炭层包覆在聚合物基体上也保护其不发生燃烧行为。

Zoleta等[44]利用APP(聚合度大于1 000)作为酸源、膨胀石墨(EG)作为炭源、MEL作为气源,氧化铈和白云石作为阻燃协效剂,用于环氧树脂的阻燃改性研究。在该体系中,MEL在250℃后开始释放氨气,扩大了炭层面积且具有海绵多孔结构,无机协效剂的加入加大了这种发泡作用。

王会娅等[45]通过燃烧试验探究了膨胀阻燃剂体系DOPOMPC(集磷杂菲和磷腈模块于一体的星状分子)-APPMEL中不同MEL比例的发泡效果以及对环氧树脂阻燃改性的影响。当膨胀阻燃剂由8% DOPOMPC,8%APP和4%MEL组成时,环氧树脂样品的LOⅠ提高了37.8%。相对于10% DOPOMPC和10%APP组成的阻燃剂,上述组成的膨胀阻燃剂其热释放速率峰值、有效燃烧热平均值、比消光面积平均值和一氧化碳平均值分别下降了53.8%,84.4%,57.7%,75.8%,说明合适的MEL配比具有良好的抑热抑毒效果。

刘会亮等[46]利用植酸作为酸源、丙三醇作为炭源、尿素作为气源,配制了棉织用膨胀阻燃剂,对棉织物进行了阻燃改性整理。通过实验优化配方发现植酸、丙三醇、尿素三者配比为3∶1∶1时阻燃效果最好,且对织物的损坏最小。

Wang等[47]利用生物质环保原料大豆蛋白作为生物质气源,同时鉴于其具有丰富的羟基可兼具炭源的功效,将其与酸源APP配制成膨胀阻燃剂,用于聚丁二酸丁二酯(PBS)的阻燃改性,另外发现当埃洛石纳米管作为协效剂时可提高阻燃改性PBS的力学性能。

2 膨胀阻燃剂的阻燃机理

膨胀阻燃剂是以凝聚相阻燃为主,气相阻燃协同作用的一种阻燃体系。凝聚相阻燃主要是和炭层及其多孔发泡结构有关,以物理屏障减缓凝聚相和气相之间热量与质量的传递[48]。酸源受热后产生酸,一方面作为脱水剂促进基体发生脱水炭化,另一方面与含丰富羟基的炭源化合物发生酯化反应,产生酯类化合物,并在高温作用下进一步生成高熔点化合物,同时气源产生气体使得熔融高分子发生膨胀形成了多孔结构,隔绝了氧气及可燃烧条件的供应[49]。

燃烧过程中炭层的形成主要有以下几个关注点:(1)酸源释放酸的过程要在较低的温度下进行;(2)在稍高于释放酸的温度时发生酯化反应;(3)体系在酯化前或酯化中发生熔融;(4)反应生成的气体和气源高温产生的气体使熔融聚合物发泡膨胀,同时酯化产物炭化使得体系进一步发泡;(5)体系发生胶化和固化,最终形成多泡沫炭层[50]。膨胀阻燃剂的炭层形成过程复杂,存在多种协同作用,相互影响,具体如图1所示。

图1 膨胀阻燃剂的成炭流程图

除凝聚相阻燃外,一些膨胀阻燃剂还存在着气相阻燃机理,如一些含磷化合物在受热后分解生成PO自由基,与燃烧过程中生成的自由基发生链终止反应,阻断了燃烧源。另外阻燃剂受热形成的气体(如氮气、氨气、水蒸气)也起到了稀释可燃气体的作用[51]。

3 膨胀型阻燃剂的研究现状

传统的膨胀阻燃剂存在许多缺陷,如吸湿性强、阻燃剂易迁移、成炭效果不佳、适用性不广等。目前膨胀阻燃剂主要应用在阻燃涂料、阻燃聚丙烯上,对于其它材料上的应用和研究较少,需要利用新技术改善现有膨胀阻燃剂的缺陷,并拓展其在新材料上的应用。目前针对膨胀阻燃剂的研究主要集中在传统混合型多组分膨胀阻燃剂的改进和三位一体的单组分膨胀阻燃剂上。

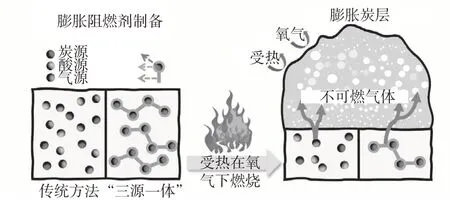

传统膨胀阻燃剂为炭源、酸源、气源的三组分混合物,单组分膨胀阻燃剂的三源有效成分集中在一个分子,其阻燃机理如图2所示。

图2 传统型和“三源一体”膨胀阻燃剂制备方法[52]

3.1 多组分膨胀阻燃剂的改进

传统混合型多组分膨胀阻燃剂通常是由酸源、炭源、气源三组分组成。目前影响该类膨胀阻燃剂阻燃效果的因素主要集中在炭源成炭效果不佳、吸湿性强、分散性能差等上,研究者针对上述方面开展了大量的工作进行改善和改进。

Lu等[53]利用新型成炭剂木质素磺酸盐(LS)替代了传统成炭剂PER作为炭源,与APP,MEL复配研制了新型膨胀阻燃剂,并用于改善聚氨酯发泡材料的阻燃性能。相比PER,LS的加入使得改性聚氨酯材料的成炭量和LOⅠ都高于对应的PER膨胀体系,且三源(APP,MEL,LS)的最佳质量比为3∶1∶1。

Wang等[54]利用聚硅氧烷对传统膨胀阻燃剂进行了微胶囊化改性,并将其应用于聚烯烃。相较于未改性处理的膨胀阻燃剂应用于聚烯烃时,其热释放速率峰值和烟密度分别降低了26.5%和24.0%。研究发现将阻燃剂浸泡在70℃热水中7 d,其力学性能和阻燃性能变化极小,证明了微胶囊化后聚烯烃的阻燃性能及阻燃剂的防水性能大大提高。

相对于其它类型的聚合物材料,传统膨胀阻燃剂APP/MEL/PER对聚乳酸的阻燃改性效果并不显著,原因可能是由于在该体系中PER的炭化能力较差。为此Jin等[55]利用天然绿色环保的成炭剂甲壳素替代了PER作为炭源,探究了其与APP,MEL复配膨胀阻燃体系的阻燃可行性,及对聚乳酸阻燃改性后的性能影响。实验结果表明在10%APP、5%甲壳素和5% MEL的配比下,改性聚乳酸材料可通过UL 94 V-0测试,LOⅠ为26%。从成炭形貌、成炭能力和与酸源及气源的反应能力反映了甲壳素可用于替代传统成炭剂PER,克服PER在聚乳酸体系中成炭效果不佳的缺点。

Xu等[56]利用偶联剂KH560表面改性的ADP作为酸源、新戊二醇作为炭源和MEL作为气源构建了膨胀阻燃体系,并加入了硼化锌作为协效剂。比起传统膨胀阻燃剂,上述协同改性后的膨胀阻燃剂与线型低密度聚乙烯的相容性以及在聚合物基体中的分散性更佳,同时该阻燃剂阻燃聚合物的阻燃性能和抑烟性能也有了大幅度提升。

Yang等[57]设计并表征了一种高分子型线性成炭剂ETDPCs,并研究了ETDPCs与APP和MPP(APP∶MPP的质量比为2∶1)复合成膨胀阻燃剂后对聚丙烯阻燃性能和热降解性能的影响。该成炭剂因主链中含有三嗪基团和苯环,显示出良好的热稳定性和成炭能力。当复合膨胀阻燃剂质量分数达到20%时,阻燃制品的阻燃等级可达到V-0级别,LOⅠ可达到30.4%。

3.2 “三源一体”单组分膨胀阻燃剂

传统膨胀阻燃剂往往需要两种或以上的成分充当酸源、炭源和气源,然而在阻燃过程中因多组分协同,各个环节息息相关,而对于不同的聚合物基体,各组分的配比和协同效果又不尽相同,这对于阻燃体系的调控、标准化、评价都有很大的影响。“三源一体”单组分膨胀阻燃剂是利用化学键接的方式将酸源、炭源和气源集中在一个分子上,更利于组分间发挥协同阻燃作用,已成为最具有应用潜力的新型膨胀阻燃剂[58-59]。

高锋[60]利用三氯氧磷、PER和4,4’-二氨基二苯基甲烷合成了一种无卤膨胀型阻燃剂,用于聚对苯二甲酸丁二酯的阻燃改性。热重和差示扫描量热仪测试结果表明,该阻燃剂具有良好的成炭性能,阻燃剂内各阻燃要素配合得当,显示出优异的阻燃效果。

Li等[61]利用溶剂热合成法和表面包裹法研制了一个无机-有机杂化聚磷腈改性次亚磷酸锰(PZS-MnHP)膨胀阻燃剂,并研究了该阻燃剂对聚对苯二甲酸乙二酯(PET)的阻燃改性效果。该新型阻燃剂结合了微填料的物理增黏优势和聚磷腈型阻燃剂优异的阻燃性,减少了阻燃性和熔滴问题之间的矛盾。研究表明,在添加5%PZS-MnHP后,改性PET的热量释放速率降低了57%,且不会破坏基体自身的力学性能。

Li等[62]合成了单组分膨胀阻燃剂1,4-双(亚甲基膦酸二乙酯)哌嗪(BDEMPP)并用于环氧树脂的阻燃改性。研究表明添加了9% BDEMPP的改性环氧树脂通过了UL 94 V-1测试,LOⅠ达到了28.3%,且力学性能和抑烟性能均得到了提升。

Zhang等[63]借助植酸和壳聚糖之间的离子络合作用成功合成出了一个含磷、氮、碳元素的膨胀阻燃剂。相比于未改性的EVAC,加入质量分数20%的该单组分膨胀阻燃剂的EVAC在600℃和氮气氛围下的残炭量增加了12%,并形成了致密炭层,显示出优异的膨胀阻燃效果。此外,改性后的阻燃EVAC材料的拉伸弹性模量略有增加且保持着良好的延展性。

Liu等[64]以MEL、对氨基苯磺酸和植酸为原料,经自组装制备了一种新型超分子膨胀阻燃剂(MAP),且将其与Fe3+或Zn2+螯合后制备得到了MAP-Fe和MAP-Zn,并用于聚乳酸的阻燃改性。通过LOⅠ,UL 94垂直燃烧测试和锥形量热仪测试发现,加入3% MAP-Zn后聚乳酸的LOⅠ提高到29.2%,UL 94阻燃等级提高到V-0,热释放速率峰值降低了18.7%,推测是由于MAP-Zn促进了炭层中更多石墨碳结构的形成。此外,3%MAP-Zn的加入使聚乳酸的拉伸强度从64.9 MPa降低到60.1 MPa,满足了大多数实际应用的要求。

目前对于单组分膨胀阻燃剂的研究层出不穷,但是能够投入到商品化实践的品种和数目相对较少,主要是由于单组分中三源成分的配比调控、合成路径、成本控制存在难度。因此,需要新的工艺路径和单体以配合研制酸源、炭源、气源比例协调的阻燃剂[58]。

4 总结与展望

主要讨论了化学型膨胀阻燃剂的研究进展,在APP/PER/MEL的混合型三组分膨胀阻燃剂基础上,重点介绍了新型成炭剂、气源、酸源和“三源一体”的单组分膨胀阻燃剂。考虑到成本、绿色环保、高效等因素,今后的研究重点将主要放在以下方面:

(1)协同阻燃。加入协效剂与传统膨胀阻燃剂起到协效阻燃效果。协效剂与膨胀阻燃剂中的基团发生反应,提高成炭结构的化学稳定性和抗氧化性,此外协效剂的加入也起到了促进膨胀的作用。这些交叉协效作用提高了炭层的强度,避免了裂纹的形成。

(2)物理阻燃。如基于可膨胀石墨的石墨型膨胀阻燃剂。可膨胀石墨在受热后形成的蠕虫结构形成绝缘保护层,起到了物理阻燃的作用。另外,石墨具有高度的导热性且比起现有的膨胀阻燃剂具有超强的耐高温性能,有望在极端火灾场景中表现出高性能的阻燃效率。但其机理尚未完全阐明,后续还需要研究和探索。

(3)精准设计单组分膨胀阻燃剂结构。针对于不同的基体材料,合理选取单组分膨胀阻燃剂合成所需的单体,采用合适的合成工艺控制阻燃剂内充当酸源、炭源、气源角色组分的含量,以达到最优化的阻燃效果。

(4)绿色环保。环境保护永远是社会关注的话题,可循环回收材料和生物基阻燃材料将一直是研究重点。