涤棉织物的同浆印花工艺优化

2022-11-22孟家光张婷婷

张 兰,孟家光,支 超,张婷婷

(1.西安工程大学纺织科学与工程学院,陕西 西安 710048;2.西安工程大学功能性纺织材料及制品教育部重点实验室,陕西 西安 710048)

0 引言

涤棉织物具有外观挺括、尺寸稳定、缩水率小等优点,因此涤棉纺织品不易产生褶皱,耐磨经穿,使用广泛,非常适用于外套、户外纺织品等方面。涤棉织物传统的涂料印花方法虽然工艺简单、成本低,但通常要使用黏合剂,而涤棉织物本身就比较挺括,黏合剂的加入让印花织物存在手感差、容易掉色的问题[1]。分散/活性染料同浆印花工艺具有工艺简便、色泽鲜艳、手感良好、牢度优良等的特点,是能提高涤棉织物印花质量的方式之一,在这方面有着广泛的研究[2]。

为了获得颜色鲜艳、色牢度好的印花织物,采用单因素分析法,探讨了预处理方式、汽蒸时间、印花染料、印花糊料、是否含苯甲醇对涤棉机织物印花效果的影响,根据实际应用要求,通过对印花织物手感、外观、色牢度、K/S值考察,优化了涤棉机织物的印花工艺。

1 实验部分

1.1 实验原料

实验原料如表1所示。

表1 实验材料

(接上页)

1.2 实验仪器

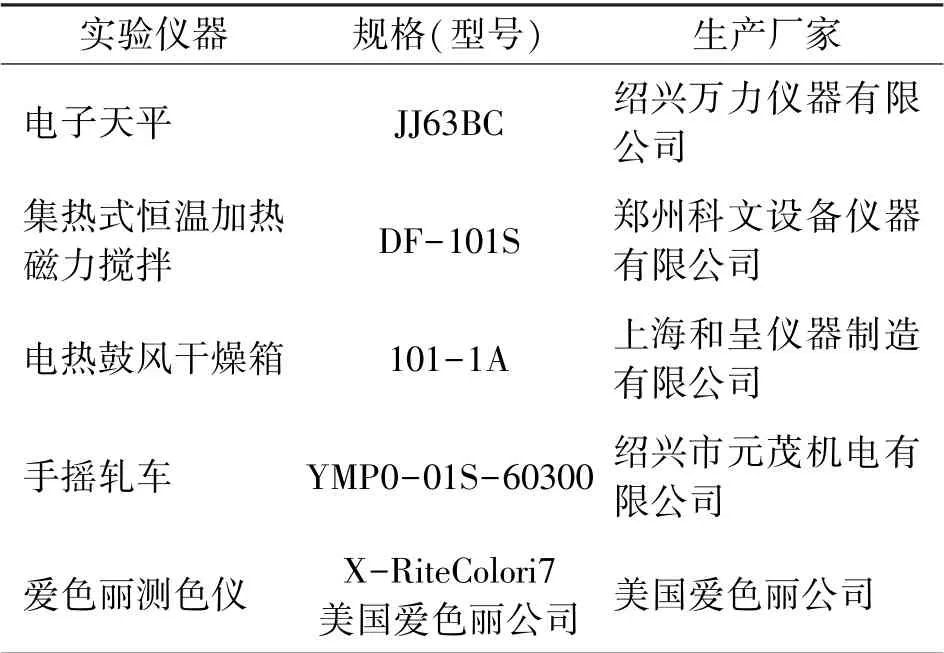

实验仪器如表2所示。

表2 实验仪器

1.3 工艺流程

图1为本实验的工艺流程:

图1 涤棉织物印花工艺流程

其中,皂洗工序皂液配方:2g/L皂片溶解在去离子水中。

氧化液配方:1.8mL30%过氧化氢溶解在500mL去离子水中。

中和液配方:30mL60%冰乙酸溶解在20mL去离子水中。

1.4 测试表征

1.4.1 外观测试

为了考察印花织物的外观、整洁度,对织物样品进行实物拍照。

1.4.2 手感测试

对焙烘完、处理完、水洗完的织物分别进行手感测试。

1.4.3 耐水洗测试

本实验耐皂洗色牢度按GB/T 3921-2008《纺织品色牢度试验耐皂洗色牢度》测定,5g/L的皂片、2g/L的无水碳酸钠,浴比为1∶50。

1.4.4 K/S值测试

使用X-RiteColori7爱色丽测色仪测试织物,光源为D65光源。

2 印花工艺优化

2.1 预处理方式

在印花之前对织物进行预处理很有必要,不仅能够去除织物表面杂质与污渍,还能增强涂料在织物表面的附着率。采用不同预处理方式对织物进行前处理。

前处理1:15g/L氢氧化钠、7g/L聚氧乙烯月桂基醚溶于去离子水中,搅拌、溶解均匀,将织物放入,在70℃浸渍20分钟取出洗涤烘干。

前处理2:0.3%羟甲基纤维素、8%尿素、1%碳酸氢钠溶于去离子水中,搅拌、溶解均匀,将织物浸渍其中二浸二轧并烘干取出。

前处理3:2%HDBAC、8%尿素、2.5%NaOH、2%海藻酸钠依次溶解在去离子水中,搅拌、溶解均匀,将织物浸渍其中二浸二轧并汽蒸10分钟后烘干取出。

工艺流程按照图1进行,其中印花色浆配方为:染料2g(分散染料和活性染料各1g)、尿素0.5g、碳酸氢钠1.2g、海藻酸钠1.3g、去离子水至30g,汽蒸10分钟,焙烘工艺为150℃焙烘3分钟。

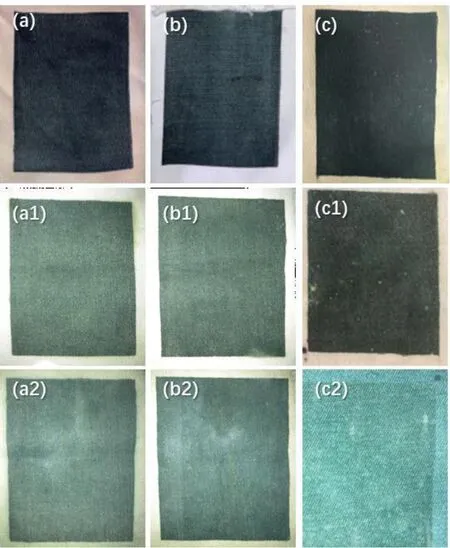

图2为不同预处理方式的印花织物的外观照片。

图2 不同预处理方式的印花织物:(a)方法1焙烘完,(b)方法2焙烘完,(c)方法3焙烘完;(a1-c1)分别对应3种方式整理完;(a2-c2)分别对应3种方法洗涤完的图片

从图2看出来,经过方法1和方法3预处理方式的印花织物在经过高温焙烘之后,烘箱产生大量气体。布面严重发黄,另外,布面很硬,手感不好,从图2中可以看出,经过一系列处理之后,预处理方式1整理之后的印花织物染料发生晕染,印花图案轮廓不清晰。而经过预处理方式3的印花织物,经过一系列处理之后织物上出现白色斑点,影响织物的美观,且织物的手感仍然硬挺,经过洗涤之后,染料严重沾色、掉色,图案的轮廓几乎看不清楚。在工艺流程上,预处理方式3过程过于繁琐且效果一般。

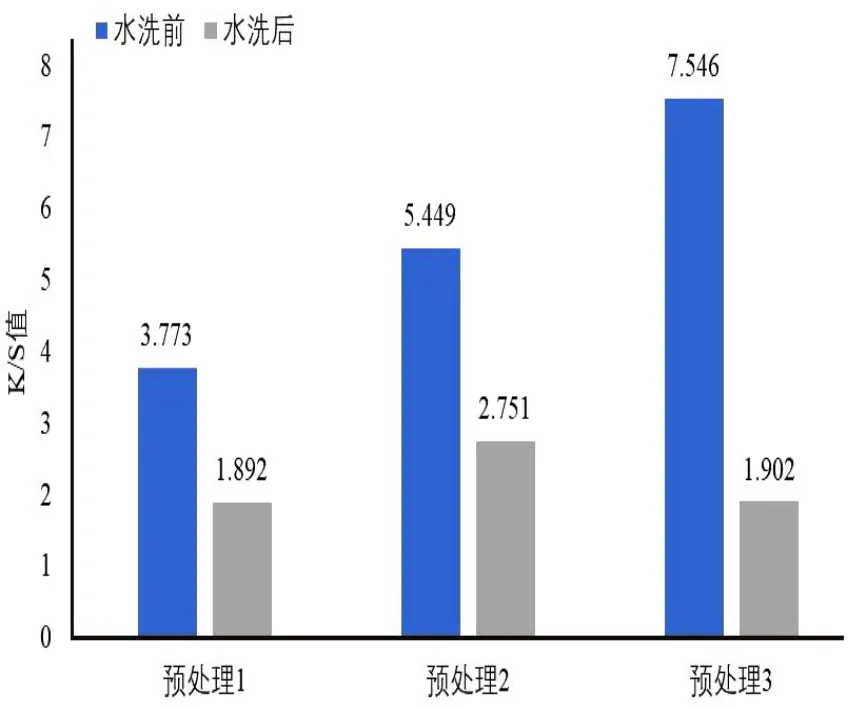

图3为不同处理方式测试的K/S值。可以看出预处理方式1的上色率低于后两种方式,虽然预处理方式3整理之后的织物K/S值比较大,但是在洗涤之后发生了严重的掉色,K/S值也骤降,因此在考虑实际应用价值上,不选择预处理方式3。预处理方式2处理之后的织物在水洗前后的K/S值相差较小,且在焙烘后布面仍然较为整洁干净,经过处理和洗涤,织物也没有发生严重的掉色沾色现象,因此后续实验选择预处理方式2作为涤棉印花织物的预处理方法。

图3 不同预处理方式的印花织物K/S值

2.2 汽蒸时间对印花的影响

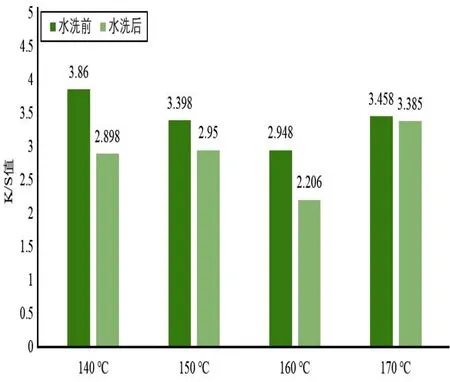

汽蒸过程中,色浆涂料吸水发生膨化,染料分子溶解并向纤维内部扩散、渗透,因此汽蒸步骤能够促进染料分子向纤维内部移动并将分散染料固着在纤维的表面[3]。分别给印花织物汽蒸0分钟、6分钟、10分钟、14分钟、20分钟,探讨不同蒸汽时间处理对涤棉机织物印花效果的影响。工艺流程按照图1,焙烘工艺为150℃焙烘3分钟。印花色浆配方如表3所示。

表3 印花色浆配方

图4为不同汽蒸时间对应的印花织物外观图片。

图4 不同汽蒸时间印花织物:(a)0min,(b)6min,(c)10min,(d)14min,(e)20min;(a1-e1)为上述各自对应织物洗涤之后的实物图片

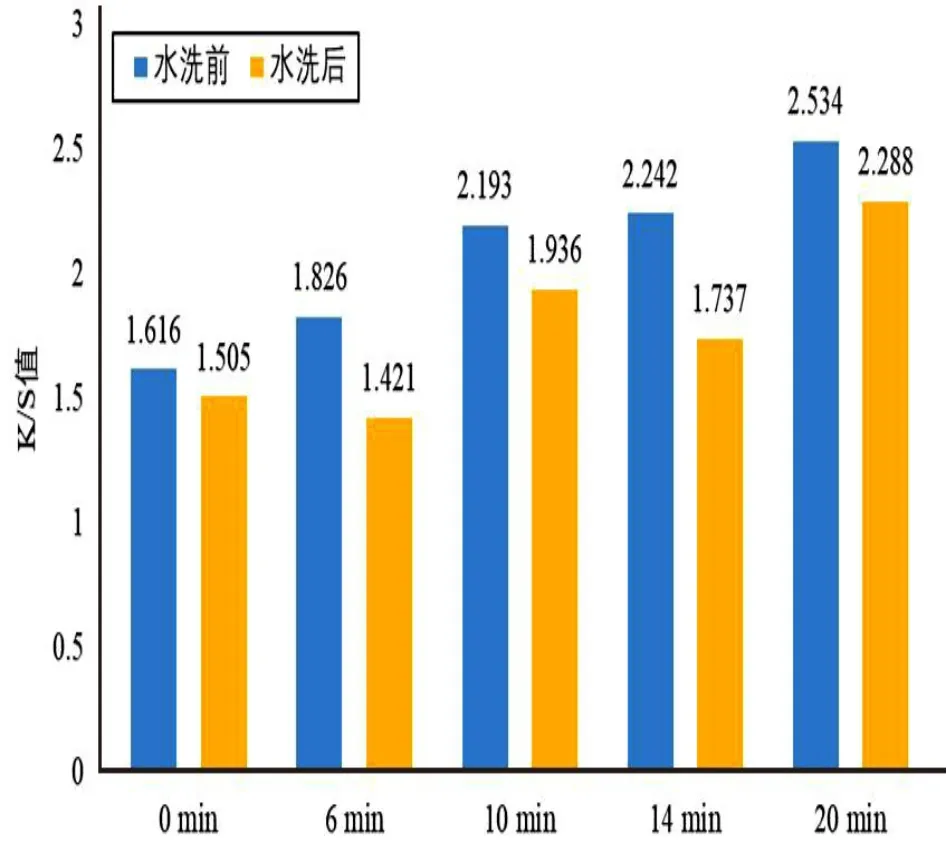

从织物印花的外观图片上页图4和图5的K/S值可以看出,未经过汽蒸的印花织物经过洗涤之后颜色几乎所剩无几,这是因为没有经过汽蒸工序的染料分子很难同时在棉纤维上固着。经过汽蒸之后,因为高温的作用,分散染料更好的进入了涤纶纤维,达到固色的效果[4]。

图5 不同汽蒸时间印花织物的K/S值

织物经过汽蒸之后手感柔软,因为高温汽蒸,纤维发生了膨化,染料助剂更好的分散在织物上,没有影响织物的手感。从图3可以明显看出经过汽蒸之后,经过汽蒸时间延长,织物耐洗性能增强。图5的K/S值表明,K/S值随着汽蒸时间延长而逐渐增大,这表明更多的颜色留在了织物表面。汽蒸时间为10分钟与14分钟、20分钟的织物在水洗前后K/S值相差不大。汽蒸时间过长,图4d1和图4e1中的织物表面的颜色变的不均匀,且产生了一些斑纹,相比之下,10分钟的汽蒸在处理完之后印花颜色比较均匀、轮廓清晰,且无明显斑纹,在水洗之后颜色还是较为完整的保留。综合考虑,后续选择汽蒸时间为10分钟。

2.3 印花糊料对印花的影响

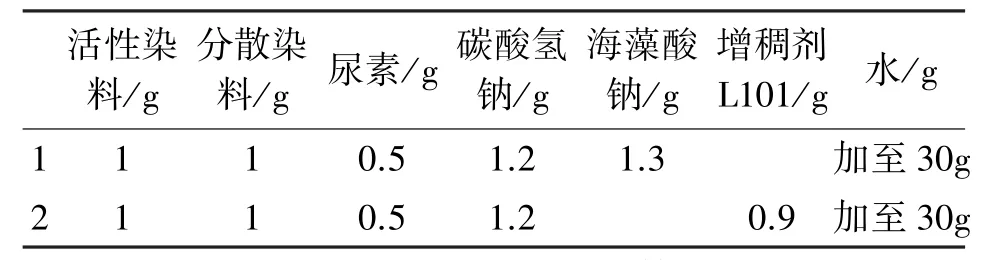

选择合适的印花糊料对印花效果起着至关重要的作用,为了考察糊料对印花的影响,选择了两种不同的增稠剂进行印花,并观察其焙烘完、处理及洗涤之后的织物外观。工艺流程按照图1,其中汽蒸10分钟,焙烘工艺为150℃焙烘3分钟。印花色浆配方为下表:

表4 印花色浆配方

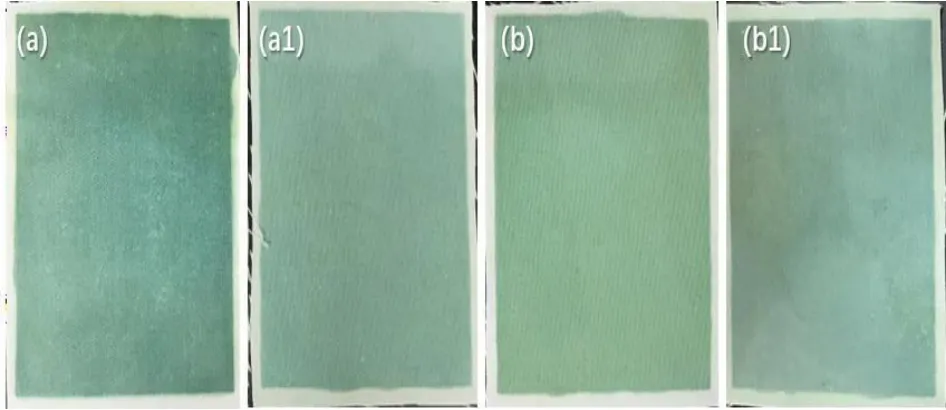

图6为不同糊料的印花织物外观图片。

图6 不同糊料的印花织物:(a)海藻酸钠印花织物处理之后,(b)增稠剂L101印花织物处理之后;(a1-b1)为上述各自对应织物洗涤之后的实物图片

经过整理和洗涤之后,两种印花织物的手感都比较柔软,可以看出两种糊料都不会影响织物的手感。通过从图6通过对外观观察,发现由海藻酸钠作为糊料制备出来的颜色更深,印花轮廓清晰,经过洗涤之后颜色保持度好。

图7为两种糊料的印花织物K/S值结果,很明显可以看出海藻酸钠作为糊料印花的织物上色更多,在水洗前后K/S值都大于增稠剂L101为糊料的织物。分析原因,这是因为海藻酸钠分子在水中电离后为负电荷,与活性染料在水中电离的阴电荷性相斥,阻止染料与糊料的结合,促进染料分子固着在纤维表面,所以具有良好的印花效果。海藻酸钠的分子中没有与活性染料发生化学作用的官能团,且它具有良好的着色效果、流动性[5]。通常涤纶纤维印花时使用的分散染料也配以海藻酸钠为印花糊料,能得到良好的印花效果。后续工序选择海藻酸钠作为涤棉印花织物的糊料。

图7 不同糊料的印花织物K/S值

2.4 染料对印花的影响

本小节选取了不同染料对印花的影响。工艺流程按照图1,其中汽蒸10分钟,焙烘工艺为150℃焙烘3分钟。表5为印花色浆的配方。

表5 印花色浆配方

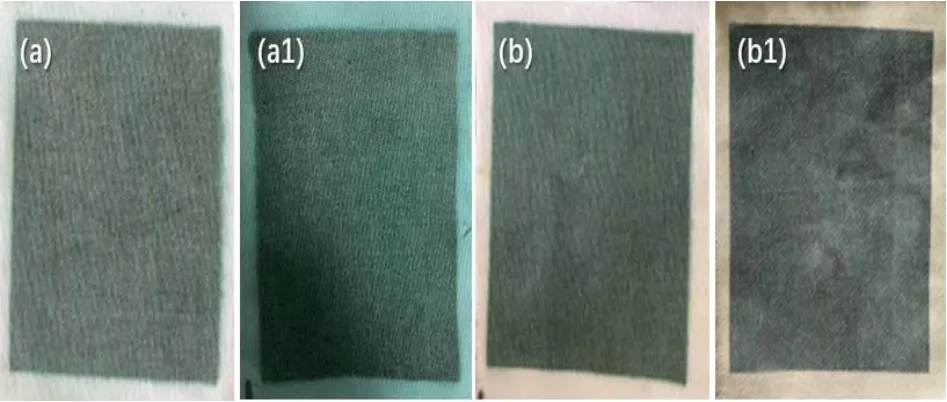

图8为不同染料对应的印花织物外观图片。

图8 不同染料的印花织物:(a)直接染料印花,(b)活性染料+分散染料印花;(a1-b1)为上述各自对应织物洗涤之后的实物图片

经过洗涤之后,直接染料的印花面料更加柔软,说明没有影响织物的手感。但是从图8a与图8a1可以看出,直接染料的印花虽然颜色均匀,经过洗涤之后,颜色发生大面积晕染,这不利于印花织物实际应用。而活性染料和分散染料的印花在洗涤前后都有着清晰的轮廓,图8b1的印花图案没有发生晕染。

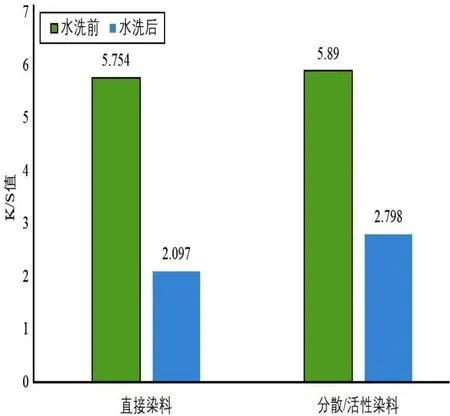

图9为不同染料制备的印花织物的K/S值测试结果,可以看出直接染料和分散/活性染料制备的印花织物在洗涤前K/S值相差不大,但水洗过后有较大的差别,同时结合图8中的掉色的情况,后续选择活性染料和分散染料作为染料制备涂料。

图9 不同染料的印花织物K/S值

2.5 苯甲醇对印花的影响

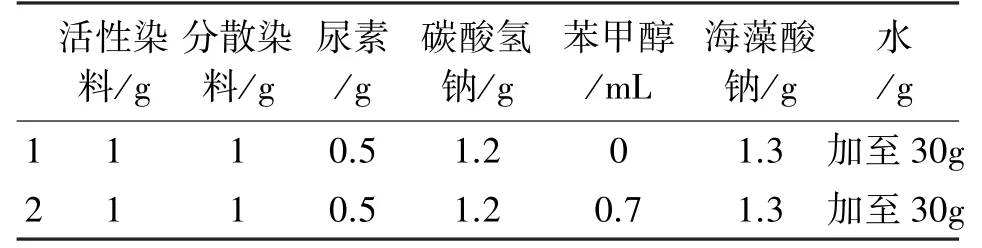

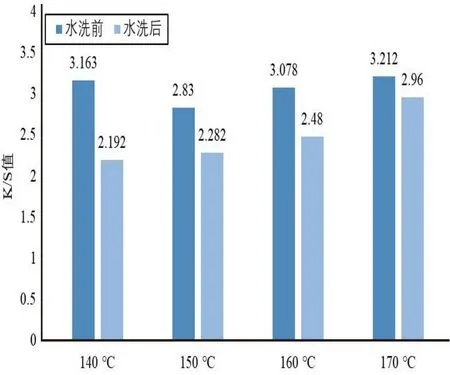

由于涤纶纤维的存在,涤棉织物同浆印花的时候需要高温焙烘,焙烘可以促进分散染料在涤纶纤维上附着,苯甲醇的加入能够降低焙烘温度[6]。在更低的焙烘温度下达到同样的效果,这对于印花织物的节能减耗是非常有意义的,因此本小节探讨是否添加苯甲醇。工艺流程按照图10,其中汽蒸10分钟,分别在焙烘温度140℃、150℃、160℃、170℃焙烘3分钟。表6为印花色浆配方:

表6 印花色浆配方

图10、图11为有无苯甲醇在不同焙烘温度的印花织物在水洗前后的图片。

图10 无苯甲醇不同焙烘温度的印花织物:(a)140℃,(b)150℃,(c)160℃,(d)170℃;(a1-d1)为上述各自对应织物洗涤之后的实物图片

图11 有苯甲醇不同焙烘温度的印花织物:(a)140℃,(b)150℃,(c)160℃,(d)170℃;(a1-d1)为上述各自对应织物洗涤之后的实物图片

根据图10和图11的织物照片,没有加入苯甲醇织物上色比加入苯甲醇的织物更浅,这在图12和图13中也得到了体现。在相同的焙烘温度下,加入苯甲醇的织物的K/S值更高。苯甲醇可作为载体促进分散染料上染涤纶纤维,能降低纤维玻璃化温度[7]。相比之下,加了苯甲醇的织物在更低的焙烘温度下获得同样的印花质量。且加入苯甲醇的印花织物经洗涤之后,K/S值也较高,说明其色牢度也较好。因此后续选择加入苯甲醇试剂。在不同焙烘温度比较下,发现加入苯甲醇之后,150℃和170℃下的织物印花质量较高,相差不大,因此为了节能减耗选择加入苯甲醇,159℃焙烘处理印花织物。

图12 无苯甲醇不同焙烘温度的印花织物K/S值

图13 有苯甲醇不同焙烘温度的印花织物K/S值

3 结论

(1)得出能够提高涤棉织物印花质量的前处理方式:0.3g羟甲基纤维素、8g尿素、1g碳酸氢钠、90.7g去离子水。

(2)根据对汽蒸时间、印花染料、印花糊料、是否加入苯甲醇进行探讨,结果发现苯甲醇的加入能够在更低的焙烘温度下达到同样的印花效果,节能减耗。得出了优化之后的印花色浆配方为:染料2g(分散\活性染料各1g)、尿素0.5g、碳酸氢钠1.2g、海藻酸钠1.3g、苯甲醇0.7mL、去离子水加至30g,汽蒸10分钟,焙烘工艺为150℃焙烘3分钟。