滤袋接缝耐疲劳性评价方法研究

2022-11-22申业彤黄景莹李毓陵

申业彤,黄景莹,李毓陵,王 洪

(1.东华大学 纺织面料技术教育部重点实验室,上海 201620;2.中国产业用纺织品行业协会,北京 100076)

0 引言

作为控制工业烟尘超低排放的主要手段,袋式除尘广泛应用于燃煤电厂、钢铁冶炼、水泥窑炉、垃圾焚烧等工业领域[1-2]。袋式除尘技术是依靠滤料本身特有的性质,以及被拦截在滤料表面粉尘的特性,而起到拦截过滤物中粉尘的作用[3]。在实际应用中,袋式除尘的过滤效率可以达到99.99%[4],完全实现了粉尘的高效过滤,满足低排放甚至零排放的标准要求。

滤袋是袋式除尘中的过滤元件,一般由针刺非织造材料或机织覆膜材料制成,按照接缝成形工艺,可分为缝制滤袋与热熔滤袋。缝制滤袋是指接缝区域采用缝纫线缝制成形,在实际运行时,滤袋缝合处由于存在针孔缝隙,在长期反复的过滤和清灰过程中,粉尘有从滤袋针孔渗入甚至穿透的风险[5-7]。因此,一般需要对缝制滤袋接缝区域采用涂胶封堵处理。热熔滤袋是指接缝区域通过加热熔融再热压的方式成形,由于接缝区域没有针孔的存在,微细粉尘不存在从针孔穿透的风险。因此,在同等试验条件下,相比缝制滤袋,热熔滤袋具有更高的过滤效率[8-10]。但是,并不是所有的滤袋都能采用热熔工艺,通常面层为单一热塑性纤维材质的滤袋可采用热熔工艺成型,但其接缝处强力不如缝制滤袋出色[11-15]。

目前,关于滤袋的技术要求包括GB/T 6719-2009《袋式除尘器技术要求》[16]、T/CAEPI 21-2019《袋式除尘用滤料技术要求》、T/CAEPI 33-2021《袋式除尘用滤袋技术要求》等。其中,GB/T 6719-2009对滤料的形态性能、透气性、强力和伸长率、阻力特性、滤尘性能、耐温特性以及防静电性、耐腐蚀性、疏水疏油、阻燃性等特殊功能的考核指标与检测方法都进行了规定。此外,还对缝制滤袋的缝纫线材质、缝纫针数与线迹、缝合质量进行了具体要求。T/CAEPI 21-2019中增加了滤料外观、耐磨、耐折、覆膜牢度、面层剥离强度的性能检测指标,并采用动态除尘效率与PM2.5捕集效率综合评价滤袋的除尘效果。T/CAEPI 33-2021对缝制滤袋的缝纫线、缝制的针数线迹给出了更加具体的要求,对热熔滤袋的粘合宽度与粘合强力做了规定。但滤袋作为一种使用寿命长达3年甚至更长时间的产品,上述标准都未给出其耐疲劳性的评价方法与指标。

本文作者前期申报成功了《工业除尘滤袋接缝性能的测定及评价》标准(申报号为2020-1013T-FZ,见工业和信息化部办公厅编制的关于2020年第二批行业标准制修订和外文版项目计划公告),拟在标准中引入接缝耐疲劳性评价指标。这是因为作为滤袋的特殊部分,滤袋接缝在滤袋长期使用过程中容易出现疲劳,导致接缝区域透滤或者破损而影响滤袋的整体过滤除尘效果。因此,建立滤袋接缝耐疲劳性评价方法意义重要。本实验计划采用圆球形顶杆对滤袋接缝进行反复冲顶,模拟滤袋在实际工况下受到的来自含尘气流及脉冲清灰的喷吹作用,测试不同冲顶力和冲顶次数下接缝处的透气率,通过测试反复冲顶后滤袋接缝处的透气率变化率来评价其耐疲劳性。

1 实验

1.1 实验原理

参照GB/T 19976-2005《纺织品 顶破强力的测定 钢球法》,以滤袋接缝中心线为直径裁取圆片型试样,将试样夹持在固定基座的圆环试样夹内,圆球形顶杆以设定的负荷垂直顶向试样,设置循环次数,实现圆球形顶杆对试样的反复冲顶。测试试样在反复冲顶前后的透气率,通过透气率的变化值来表征其耐疲劳性。

1.2 实验仪器

等速伸长型试验仪(CRE),包括一个试样环形夹持器和一个球形顶杆组件。环形夹持器内径为45mm±0.5mm,表面应有同心沟槽,以防止试样滑移。顶杆的头端为抛光钢球,球的直径选择38mm±0.02mm。

可执行GB/T 5453-1997《纺织品 织物透气性的测定》的透气率测试仪。

1.3 滤袋试样

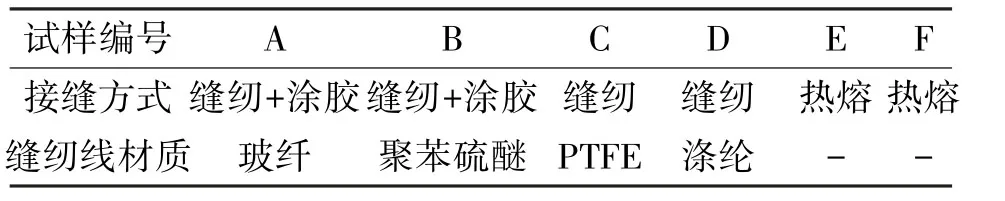

本实验收集了不同纤维材质的滤袋,分为缝制与热熔两大类,缝制滤袋涵盖了接缝区域涂胶与未涂胶,具体如表1所示。在除尘领域内,缝制滤袋市场占有率和使用率远远高于热熔滤袋,因此,本实验收集的试样中,缝制接缝试样占比约为2/3。缝制和热熔接缝如图1和图2所示。

表1 接缝试样类别与编号

图1 缝制接缝照片

图2 热熔接缝照片

1.4 实验步骤

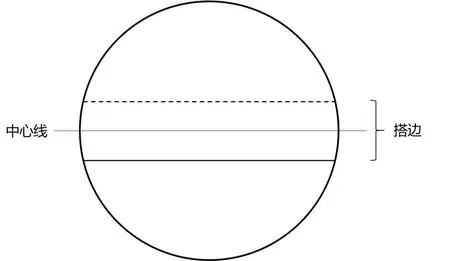

参照GB/T 19976-2005《纺织品 顶破强力的测定 钢球法》进行取样,以滤袋接缝区域中心线为直径裁取符合要求的圆片型试样,取样方法如图3所示。顶压和回程速度皆为300mm/min,在设置的负荷和循环次数下进行冲顶实验。参照GB/T 5453-1997《纺织品 织物透气性的测定》测试样品的透气率,测试面积20cm2,测试压差200Pa。

图3 滤料接缝冲顶试验取样示意图

冲顶前后接缝试样的透气率变化率计算见公式(1)。

式中:μ——透气率变化率,%;Q0——滤料接缝初始透气率,mm/s;Q1——滤料接缝经定负荷反复冲顶后的透气率,mm/s。

2 结果与讨论

2.1 滤袋顶破性能测试与分析

鉴于目前除尘领域暂无关于滤袋接缝顶破性能方面的研究,本实验首先测试滤袋接缝的顶破强力,以了解接缝处顶破强力的大致范围。在实际测试时发现,当圆球形顶杆施加的冲顶力达到一定数值后,部分试样会在夹持处发生滑移现象,结果如表2所示,试样A-D为缝制接缝,试样E-F为热熔接缝。

表2 试样的顶破强力

从表2数据可知,缝制接缝试样顶破强力普遍较高,A组试样发生滑移时的冲顶力高达2600N,B和D两组试样在2000N时发生滑移,C组试样的顶破力值为2200N,说明缝制滤袋接缝处的顶破强力平均在2000N以上。对于E和F组的热熔接缝试样来说,E组试样的顶破力为1600N,F组在1500N时发生滑移现象,皆低于缝制接缝试样。

2.2 冲顶定负荷值设定的理论计算

反复冲顶法是为了模拟滤袋接缝在实际工况下受到的来自于含尘气流及脉冲清灰喷吹作用后的耐疲劳性,因此需要确定反复冲顶时的负荷值。首先,可以根据滤袋在工作运行时受到的脉冲清灰喷吹力大小来设定。

喷吹压力与喷吹高度是滤袋脉冲清灰效果的两大影响因素。钟亮明等通过对长滤袋除尘器在实际应用工况条件下的脉冲清灰实验发现,喷吹压力的增大可提高清灰强度,改善清灰效果,但喷吹压力增大至0.35MPa后,清灰效率趋于饱和[17]。吕娟等自建脉冲喷吹试验装置,采用压力传感器测试长滤袋侧壁压力峰值,发现喷吹压力为0.3MPa时滤袋侧壁压力峰值的最大值约为8000Pa[18]。本试验中,用于冲顶的圆片形试样面积为50cm2,冲顶力F计算见公式(2)

上式中,P为滤袋侧壁压力,Pa;S为冲顶试样面积,m2。

当滤袋侧壁喷吹压力为8000Pa时,相当于冲顶力为40N。另外,从上页表1中可以看出,这个喷吹力远小于接缝的顶破强力,因此,可以设定反复冲顶的负荷为50N和100N。

2.3 不同冲顶实验条件下滤袋接缝透气率变化研究

GB/T 6719-2009要求滤料透气率CV值≤8%,滤料经热处理或酸碱腐蚀处理后,断裂强力保持率≧95%。那么,如果反复冲顶后试样透气率变化率≥8%,则可认为样品的耐疲劳性较差。进一步地,在相同的冲顶负荷和循环次数下进行循环冲顶实验,当透气率变化率≥8%的样品比例为10%时,则认为该冲负荷和循环次数能够较好地用于评价试样的耐疲劳性。

分别设置定负荷值为50N和100N、循环冲顶次数为10次和20次,进行循环冲顶实验。试样选取涵盖缝制接缝与热熔接缝两大类,分别从两家工厂收集表1中的A、B、C、D四种样品,共8组,从1到8依次编号。另外,收集涤纶针刺和丙纶针刺非织造热熔滤袋,依次编号为9和10,共计10组试样。

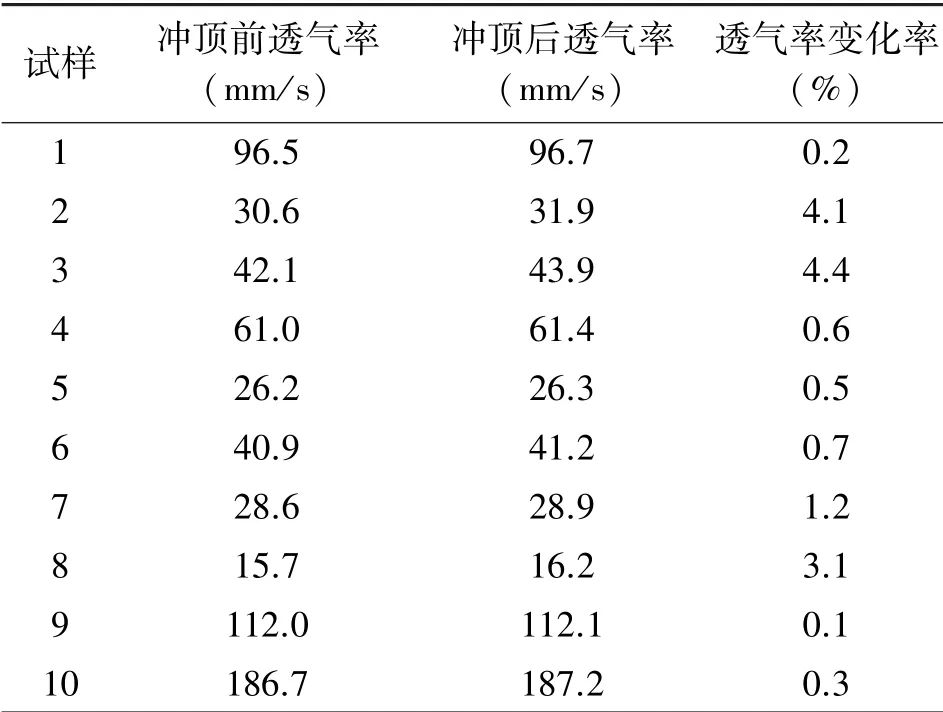

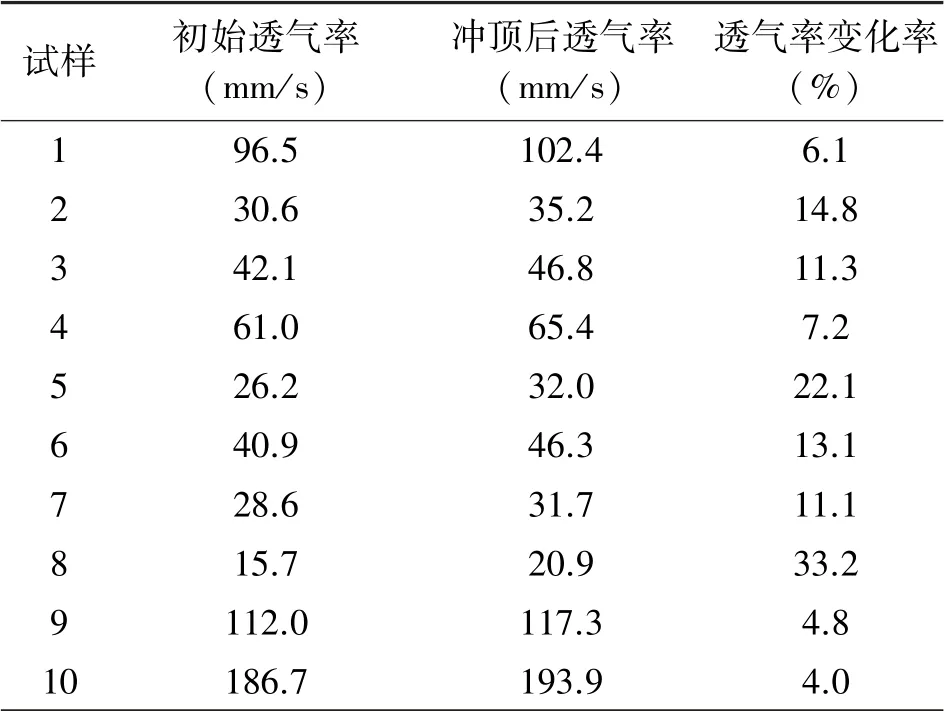

在定负荷值50N、循环次数10次反复冲顶样品,然后测试冲顶前后10组样品的透气率,进而计算其透气率变化率,结果如表3所示。

表3 负荷50N和循环次数10次冲顶处理前后样品的透气率

从表3数据可知,当定负荷值50N、循环次数10次反复冲顶后,10组试样透气率增量很小,透气率变化率分布在0.1%~4.5%之间,可认为此实验参数下,试样透气率均无明显变化,无法评价样品的耐疲劳性。

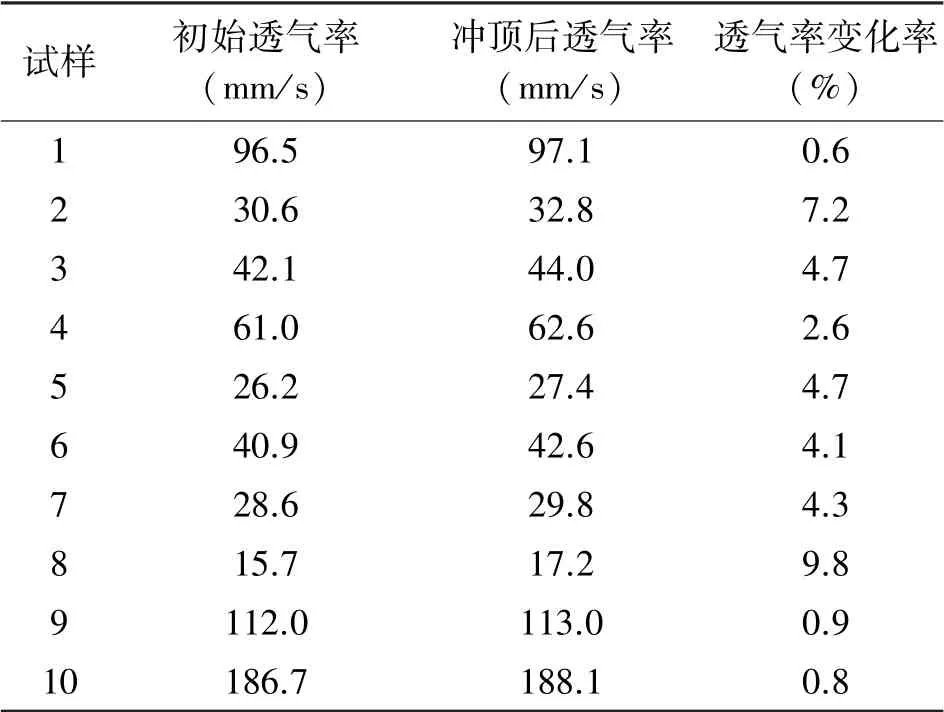

进一步在定负荷值50N、循环次数20次下进行冲顶实验,然后测试冲顶前后样品的透气率,进而计算其透气率变化率,结果如下页表4所示。

从表4数据可知,当定负荷值50N、循环次数增加至20次时,反复冲顶后,10组试样透气率增量相较循环10次有所提升,透气率变化率分布在0.5%~10%之间,透气率变化率≥8%的样品比例为10%,说明经定负荷值50N、循环次数20次反复冲顶处理后,部分试样已经发生了结构变化。

表4 负荷50N和循环次数20次冲顶处理前后样品的透气率

为了验证是否可以缩短测试时间,进一步在定负荷值100N、循环次数10次条件下进行冲顶实验,然后测试冲顶前后样品的透气率,进而计算其透气率变化率,结果如表5所示。

表5 负荷100N和循环次数10次冲顶处理前后样品的透气率

从表5数据可知,当定负荷值增至100N、循环次数10次时,反复冲顶后,10组试样透气率增量相较定负荷值50N时有所提升,透气率变化率分布在5%~30%之间,透气率变化率≥8%的样品比例为60%,说明部分试样已经发生了明显的结构变化。分析认为,冲顶后样品透气率的变化主要是由滤料部分引起的,而非接缝。这是因为,滤袋所用滤料基本都由机织基布增强,冲顶时无机织布经纬纱增强处容易发生变形,因此透气率变大。

2.4 接缝透气率测试制样方法优化与接缝耐疲劳性评价方法探究

滤袋接缝处为双层滤料堆叠结构,透气率测试时,压环与试样间的密封性差,可能会引起测试数据的失真。因此,采用同种滤料对试样进行找平处理,并分别测试接缝的透气率和接缝试样的综合透气率,通过对比两者冲顶前后的变化来评价滤袋接缝的耐疲劳性。

综合透气率的测试方法为:在滤袋非接缝处裁出两个与圆片型试样直径相同的半圆片型滤料,使用双面胶将其分别黏附在滤袋接缝试样的上下两面的非接缝区域,使之成为双层圆片型试样。透气性测试时,将接缝位于测试口径正中,此时测试孔径覆盖样品接缝区域与接缝两侧部分非接缝区域,测试所得结果即为试样的综合透气率。

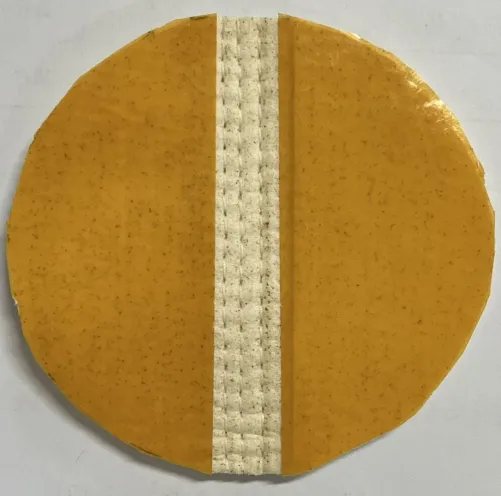

接缝透气率的测试方法为:按照上述处理方法使接缝试样成为双层圆片型试样后,使用密封性良好的胶带将非接缝区域覆盖,如图4所示。透气率测试时,将接缝位于测试口径正中,测试所得结果即为试样的接缝透气率。

图4 接缝透气率制样照片

设定反复冲顶定负荷值为100N,循环次数为50次,对滤袋接缝试样进行反复冲顶,然后按照上述的透气率测试制样方法,测试样品冲顶前后的接缝透气率和综合透气率。试样涵盖缝制接缝与热熔接缝,滤料覆膜与否、缝制接缝涂胶与否亦考虑在内,具体分为四组,第一组:涤纶未覆膜滤袋,缝纫未涂胶接缝,涤纶缝纫线;第二组:涤纶未覆膜滤袋,缝纫涂胶接缝,涤纶缝纫线;第三组:PPS未覆膜滤袋,热熔接缝;第四组:PPS覆膜滤袋,热熔接缝。四组样品接缝透气率变化率与综合透气率变化率如表6所示。

表6 接缝透气率和综合透气率变化率

从表6数据可知,除第二组因针孔涂胶,反复冲顶后涂胶出现裂隙导致透气率大幅度增加外,其余三组试样的接缝透气率变化率均远小于综合透气率变化率,说明接缝透气率变化率和综合透气率变化率可较好地反映试样经反复冲顶后的耐疲劳程度。

因此,建议滤袋接缝耐疲劳性的评价方法为:在反复冲顶定负荷值为100N、循环次数为50次的条件下对接缝试样进行反复冲顶处理,然后测试其冲顶前后的接缝透气率变化和综合透气率变化,当接缝透气率变化率小于综合透气率变化率时,认为滤袋接缝有较好的耐疲劳性。

3 结语

本实验采用圆球顶杆对滤袋接缝反复冲顶,模拟滤袋工作中受到的含尘气流及脉冲空气的喷吹作用,以评价缝制和热熔滤袋的接缝耐疲劳性。通过测试分析不同负荷和循环次数冲顶后接缝试样的透气率,优化透气率测试制样方法,认为滤袋接缝耐疲劳性的评价方法为:定负荷100N、循环次数50次反复冲顶后,滤袋接缝试样的接缝透气率变化率应小于综合透气率变化率。

本实验采用圆球顶杆反复冲顶的方法,在很少的循环次数下就可以反映出不同缝纫线、不同接缝方式所制滤袋接缝的耐疲劳性,评价指标明确,方法简便省时,为评价滤袋接缝的耐疲劳性建立了方法标准。