高强度PVC纤维湿法纺丝工艺及其性能研究

2022-11-22王颖杰魏发云胡佳丽

冯 凯,刘 蓉,王颖杰,魏发云,胡佳丽,张 伟

(南通大学纺织服装学院,江苏 南通 226019)

0 引言

聚氯乙烯(PVC)纤维是一种聚氯烯烃纤维,由PVC或其共聚物制成的一种合成纤维,我国简称氯纶[1-2]。PVC纤维具有较好的保暖性、绝缘性且化学稳定性高,耐酸碱和有机溶剂,耐微生物腐蚀[3-4]。由于PVC纤维容易产生静电,且燃烧时会释放氯气,在服用领域的应用逐渐减少,然而在建筑、消防、渔业、冶金、石化等行业有很好的应用前景[5-11]。目前工业化PVC纤维强度较低,多采用熔融纺丝制得。由于PVC存在热稳定性差、加工温度范围窄,加工流动性差等缺点,使其在熔融纺丝工艺中需要添加增塑剂用以改善流动性及热稳定性[12-13]。因此,高分子量PVC更难以实现高浓度纺丝。

用湿法纺丝技术制备PVC纤维具有工艺简单、生产周期短、成本低廉等优点。本文以高分子量的PVC为原料,将PVC树脂溶解于四氢呋喃(THF)与二甲基甲酰胺(DMF)的混合溶剂中,得到不同浓度的纺丝原液,采用湿法纺丝制备PVC纤维,并重点讨论了纺丝温度对纤维可纺性的影响,以及凝固浴浓度和牵伸倍率对纤维结构与性能的影响。

1 试验部分

1.1 实验原料

PVC树脂(K-value 72-71)(上海迈瑞尔化学技术有限公司);四氢呋喃,AR级99.0%(Aladdin有限公司);二甲基甲酰胺,AR级,99.5%(Aladdin有限公司);二甲基亚砜,AR级,>99%(GC)(Aladdin有限公司)。

1.2 PVC纤维制备

配置四氢呋喃与二甲基甲酰胺的混合溶液,将PVC树脂置于混合溶液中在50℃下搅拌溶解,得到PVC纺丝原液。之后PVC溶液置于纺丝釜内,进行脱泡,待脱泡完全后,采用实验室自制的小型湿法纺丝机进行纺丝,纺丝溶液依次经过计量泵、滤网、喷丝组件、喷丝头进入凝固浴,在凝固浴中发生置换反应固化成丝。而后经导丝辊引入一定温度的热水浴中洗涤,通过调节前后导丝辊速度使初生丝获得牵伸并将其收卷。之后将丝卷放入去离子水中清洗数次以洗净其内部溶剂,最后将丝卷置于空气中风干得到PVC纤维。

1.3 测试方法

(1)微观形貌表征。将纤维表面进行喷金处理后采用COXEM型EM-30PLUS台式扫描电镜观察纤维样品表面。加速电压:10kv。

(2)取向度测定。取70cm长的PVC纤维,用SCY-III声速取向测量仪测试纤维的取向度,每组纤维样品取5段进行测试纤维在仪器探针距离为20cm和40cm的传播时间,记为t20和t40,用倍长法计算声速值C,然后取其平均值。由莫斯莱公式求出各纤维样品的声速取向因子(fs)。

式中:fs为纤维试样的声速取向因子;Cu可参照非取向聚丙烯的声速值,为1.45km/s;C为纤维试样的实测声速值(km/s)。

(3)纤维拉伸强度测定。采用上海新纤仪器公司的XQ-1C型号纤维强伸度仪测定单根纤维强度及断裂伸长率,测试时上下纤维夹具间距为50mm,拉伸速率为50mm/min,每个样品测30组取平均值。

(4)流变性能测试。稳态流变性能和动态流变性能采用安东帕MCR102型高级旋转流变仪进行测定。稳态流变性能设定的剪切速率范围为0.1-400s-1,温度分别为30℃、45℃和60℃。动态流变性能设定频率范围为:0.1 rads-1~100 rads-1,温度分别为30℃、45℃和60℃,并对溶液样品施加固定频率的正弦应力。

2 结果与讨论

2.1 纺丝液流变性能

2.1.1 温度对纺丝溶液稳态流变性能的影响

温度对PVC纺丝液稳态流变性能的影响如图1所示。由图1可知,在三种温度下PVC纺丝液的表观黏度随剪切速率的增加呈下降趋势,表现为切力变稀(假塑性)流体,且随着温度的升高,这种特性表现得更突出。这是因为当剪切速率增大时,材料内部的分子链缠结点由于外力作用被打开,因此缠结点浓度降低,导致表观黏度下降;同时随着温度的升高,分子无规则热运动加速,链段运动能力增强,分子链间距离增大,聚合物流动性提高,纺丝溶液表观粘度随着温度的上升显著下降,这表明纺丝液的表观粘度对温度具有响应性。

图1 不同温度时,PVC纺丝液稳态流变曲线

2.1.2 温度对动态模量和内耗的影响

纺丝溶液的动态流变行为可以反应溶液在不同交变应力下粘度的变化情况,可以更好的分析纺丝溶液的可纺性。图2为PVC纺丝液在不同温度时复数黏度与角频率的关系。由图2可知,当角频率相同情况下,纺丝溶液的复数粘度随温度的升高而降低,出现切力变稀的现象。图3为PVC纺丝液G'和G″随角频率的变化趋势,由图3可发现,温度越高,纺丝液的G'和G″越低,且在低频区变化较为明显,这种现象的程度随着角频率的增加而变减弱。粘弹性可通过动态实验来研究。储能模量(G')表征材料的弹性,损耗模量(G″)反映粘性大小,η表示溶液的复数黏度,ω表示角频率。

图2 PVC纺丝液复数黏度与角频率关系曲线

图3 PVC纺丝液动态模量与角频率的关系曲线

2.2 凝固浴浓度对纤维结构与性能的影响

在湿法纺丝中,纤维结构的形成是溶剂和非溶剂双扩散和相分离的结果。过高或过低的凝固浴浓度对纤维的成形都是不利的,因此纺丝时必须选择合适的凝固浴浓度,才能得到综合性能良好的纤维[14]。为了探究凝固浴浓度对初生纤维结构与性能的影响,用浓度为25%的纺丝液通过湿法纺丝制备PVC纤维,二甲基亚砜(DMSO)的水溶液作为凝固浴,浓度分别为30%、40%、50%、60%,温度为40℃,经过不同凝固浴后牵伸4倍所得的纤维表面形态如图4。从图4中可看出,凝固浴浓度为40%和50%时,纤维表面较为光滑,划痕与凹槽变少;凝固浴浓度为30%和60%时,纤维表面凹槽变多,光滑度变低。这是因为凝固浴浓度较低时,纤维与凝固浴中溶剂存在较大的浓度梯度,发生在纤维表面的双扩散剧烈,纤维的表面迅速固化,表面分子来不及延剪切力方向排列,从而使得纤维表面有些许凹槽与划痕。随着凝固浴浓度增大,双扩散速率降低,大分子可延剪切力方向排列,因此纤维表面光滑度提高,凹槽与划痕减少。然而当凝固浴浓度过高时,纤维凝固速率变低,表面大分子延剪切力方向发生解取向,从而导致纤维表面光滑度下降,凹槽与划痕变多。

图4 凝固浴浓度对PVC纤维表面形貌的影响

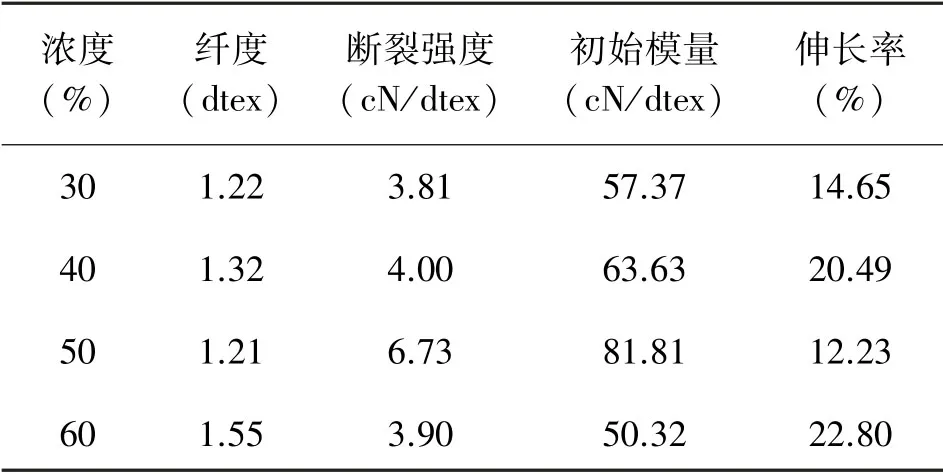

凝固浴浓度对PVC纤维机械性能的影响如表1所示。随着凝固浴浓度的增大,PVC纤维的纤度先增大后降低再增大。这表明较高的凝固浴浓度有利于纤维成型时的双扩散、相分离过程,纤维表层凝固较慢,在外力的拉伸下,纤维更易发生取向。当凝固浴浓度为50%时,纤维的纤度最低,断裂强度最高。

表1 凝固浴浓度对纤维机械性能的影响

2.3 牵伸倍数对纤维机械性能的影响

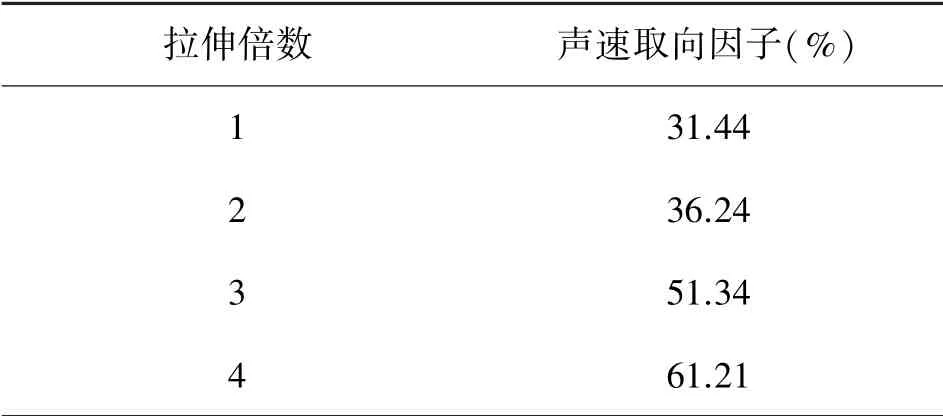

用浓度为25%的纺丝液通过湿法纺丝制备PVC纤维,凝固浴为50%二甲基亚砜(DMSO)的水溶液,纺丝温度为60℃。表2为拉伸倍数对纤维声速取向的影响,下页表3为拉伸倍数对纤维机械性能及纤维取向度的影响。从2中可以看出,随着拉伸倍数的增大,纤维的纤度降低,强度增大,断裂伸长率降低,声速取向因子变高,取向度升高。这是由于PVC纤维在外力的作用下发生分子链沿受力方向的取向再结晶,并且随着拉伸倍数的增大,PVC纤维的取向程度增大,大分子链规整排列,所以PVC纤维受到外力作用时受力更平均,断裂强度因而得到提高,断裂伸长率下降。

表2 拉伸倍数对纤维声速取向的影响

表3 拉伸倍数对纤维机械性能的影响

3 结论

本文通过湿法纺丝技术成功制备了高强度PVC纤维,探究了纺丝条件对纤维性能的影响,得到如下结论。

(1)随着纺丝温度的升高,纺丝溶液的流动性能变好;当纺丝温度为60℃时,纺丝溶液流动综合性较好,极大增加了PVC纤维的可纺性。

(2)随着凝固浴浓度的升高,PVC纤维的断裂强度呈先增大后减小的变化趋势;较高的凝固浴浓度有利于改善PVC表面形貌及其力学性能。

(3)当凝固浴浓度为50%时,初生纤维的湿拉伸倍数为4倍时制备的PVC纤维力学性能最好,其断裂强度可达6.73cN/dtex,断裂伸长率约为12.23%。