航空用ZK61M 镁合金锻件成形工艺模拟及试验验证

2022-11-22王智勇王小刚王海斌赵盛荣李伟莉

王智勇,王小刚,刘 涛,王海斌,赵盛荣,李伟莉

(山西银光华盛镁业股份有限公司,山西 闻喜 043800)

镁合金是一种优异的轻质结构材料,具有较高的比强度、比刚度以及良好的减震性和阻尼性,在航空航天、3C 等行业具有广阔的应用前景[1,2,3]。ZK61M镁合金作为一种商用高强度合金应用广泛,但因其塑性变形能力差,可锻造性差,且对成形速度和温度比较敏感,导致其成形温度区间窄[5]。因此在锻造成形过程中容易产生裂纹等缺陷,致使材料发生脆性断裂。另外,ZK61M镁合金比热容较低,在变形过程中降温速度快,锻造过程中变形抗力增加,充型能力下降,从而导致产品力学性能不合格等问题[4,5]。基于此,通过Deform-3D 有限元模拟分析,优化预锻毛坯形状、锻造工艺参数等来提高ZK61M镁合金航空复杂锻件成形性,从而降低工艺开发周期,提升生产效率与产品质量。

1 模拟试验方案

1.1 试验材料及产品要求

以某航空器X 部件为研究对象,选用商用ZK61M 镁合金,对其进行Deform 锻造成形模拟及锻造试验,锻造前对ZK61M合金进行均质化处理消除铸造缺陷。锻造设备采用6000t 锻机,其产品尺寸及形状如图1 所示,力学性能要求抗拉强度(UTS)≥295MPa,屈服强度(YS)≥215 MPa,伸长率(EL)≥8%。

1.2 Deform 模拟分析

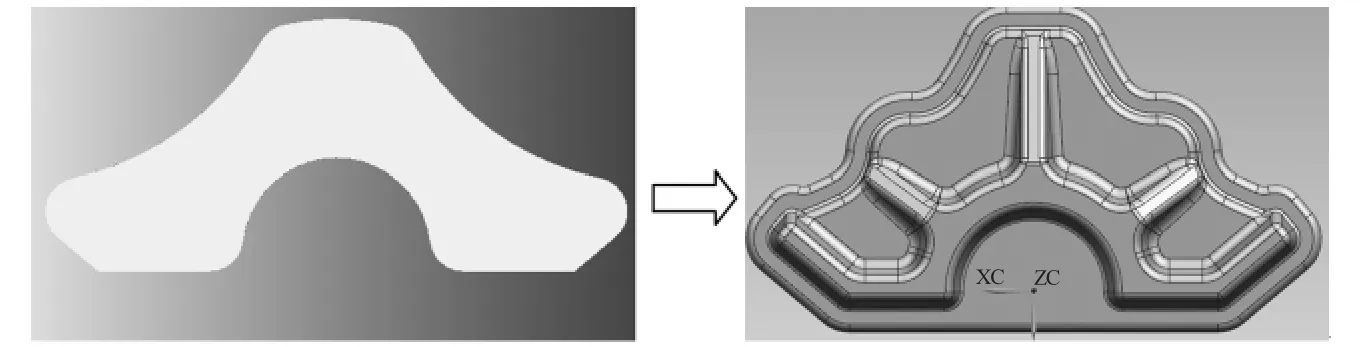

根据产品结构特点,为了保证锻件充型饱满,避免锻造缺陷,考虑产品的批量不大,在预锻产品的形状设计上,尽量使其外形与锻件轮廓一致。采用以下两种预锻方案,如图2、图3 所示。

图2 第一种预锻模拟方案

图3 第二种预锻模拟方案

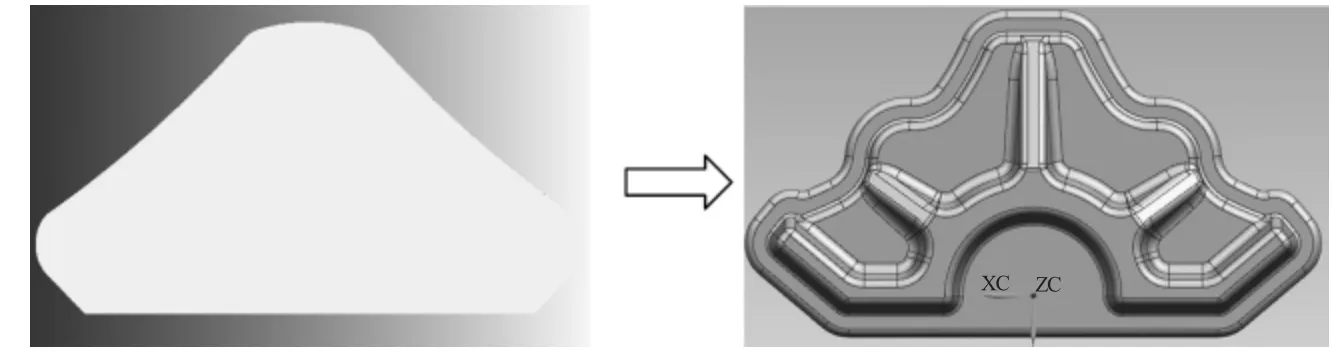

三维几何实体建模采用UG12.0 软件,然后将数模转成STL 格式导入Deform-3D 软件中,针对两种方案分别进行热模拟锻造过程仿真分析[7]。在两次模拟条件的设定中,毛坯材料设置为ZK61M,设置温度380℃,网格划分为80000。上模具材料设置为H13,模具温度300℃,网格划分为50000,速度13mm/s;下模具材料设置为H13,模具温度300℃,网格划分为32000,摩擦系数0.4,传热11N/Sec/mm/C,步长1,运行步数136。林剑[5]等人进行了MB15 镁合金模锻件成形模拟及实验研究。研究发现MB15 是一种高强度变形镁合金,具有韧性低、塑性变形能力差、易脆断的特点,最佳变形温度为410℃。ZK61M镁合金主要以Mg-Zn 相作为强化相提升性能,而Mg-Zn 相相变温度低于400℃,Mg-Zn 系合金本身变形温度范围为360℃~420℃,变形温度范围相对较小,若锻造温度过高将使得材料软化,大幅度降低锻件的力学性能。当锻造温度过低时,变形抗力增大,不易变形,且容易产生裂纹等缺陷,严重影响产品质量。因此,锻造温度选用380℃。具体锻造参数如表1 所示。

表1 模拟锻造参数

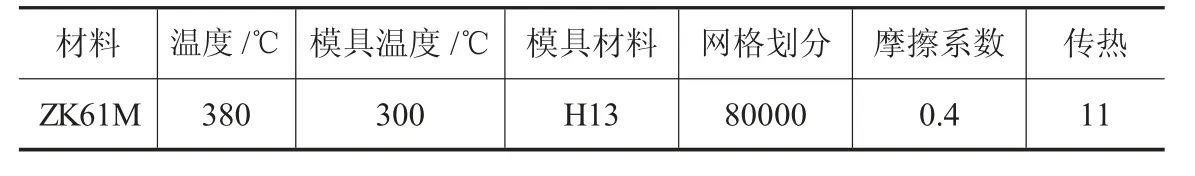

图4 为预锻毛坯在模具型腔内的摆放位置,其中图5a 为第一种方案,图5b 为第二种方案。由图可见,两种方案中材料均可充满型腔,因此采用该预锻形状能够保证锻件的成形。

图4 预锻毛坯在模具型腔内的摆放位置

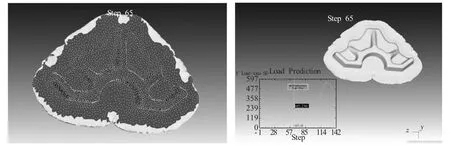

锻造成形过程中载荷分布如图5 所示。由图可见,在模拟锻造过程中,模具型腔与毛坯接触完好,且说明在第65 步时,产品已经充形饱满,结合载荷图可以看出,此时的载荷为236t,因此选用630t 压力即可完成锻造。

图5 模拟锻造过程成形载荷图

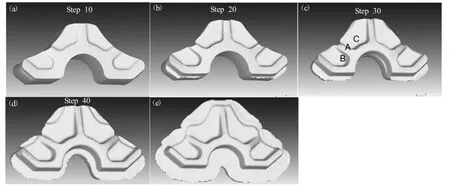

图6 为方案一锻造过程模拟示意图,通过图6可以看出在进行到40 步时,材料开始向中心聚集。随着压制的进行汇集区域被向外推移,将可能产生的折叠推离锻件,最后在飞边处形成折叠,虽然在锻压过程中锻件本身不会产生折叠,但可能存在微观裂纹,在随后的热处理过程中,裂纹将会延伸到基体里面,造成一定量的废品。另外,从图6b、图6d 中可以看出当模拟20 步时,A 部位开始出现折料,由于B区和C 区受到挤压,两股料同时向A 部位流动,并在40 步形成了折叠。因此此方案不适合实际生产。

图6 第一种方案中锻造过程模拟示意图

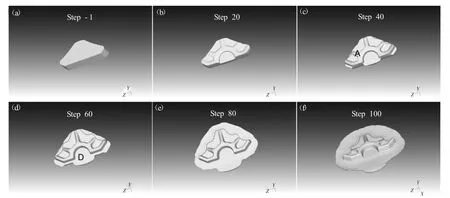

方案二锻造过程示意图如图7 所示,可以看出整个锻压过程中没有发现折叠等缺陷,方案一中产生折叠之处,在方案二并没有出现,如图7c~7e 所示。说明此方案优于方案一。

图7 第二种方案中锻造过程模拟示意图

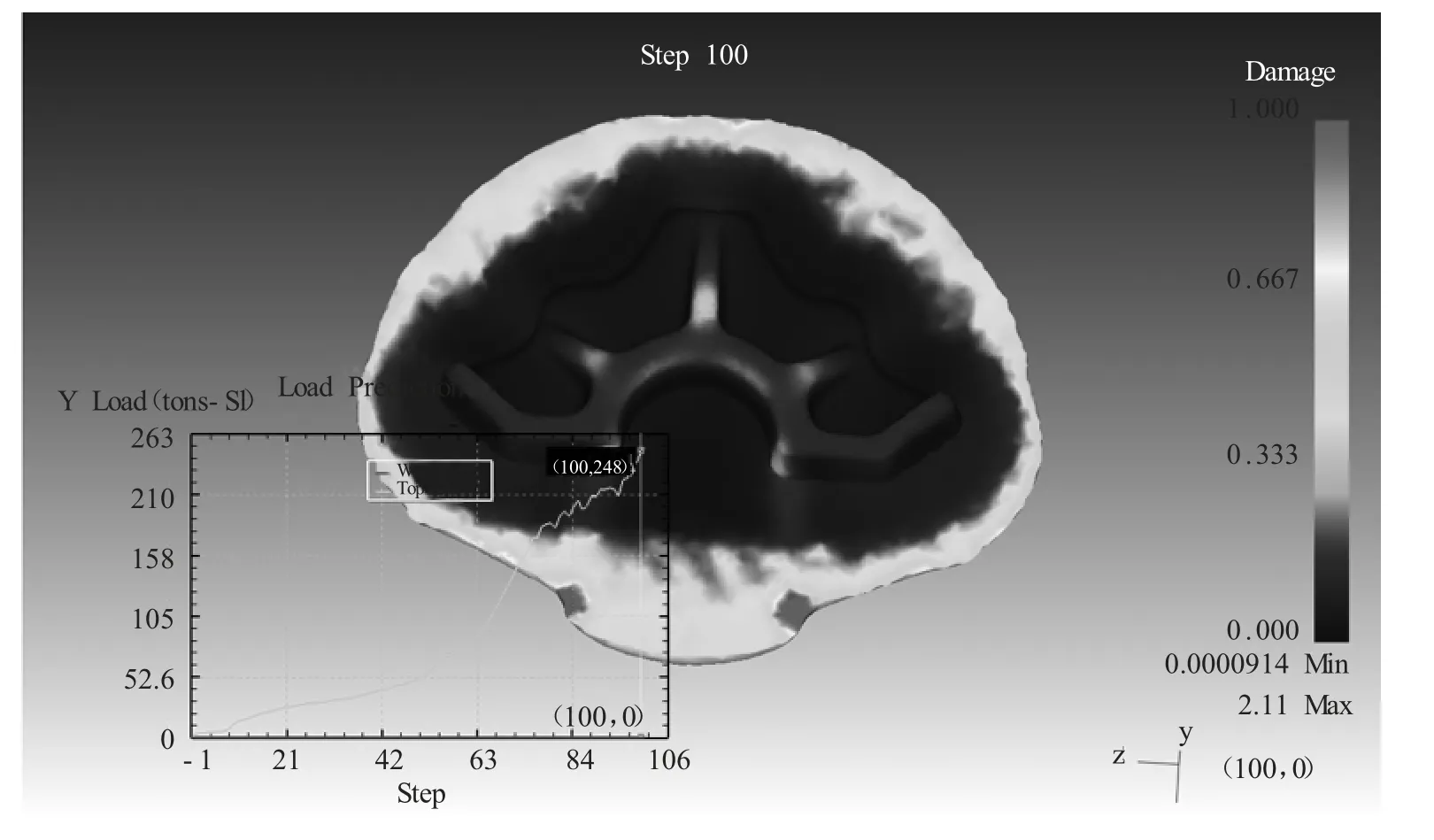

另外,为探究锻造过程中材料的损伤,图8 模拟了锻造过程中容易出现损伤的位置。由图8 可以看出,成形过程中,材料损伤最大的地方在飞边[6],因此,在锻造过程中产生裂纹风险最大的位置在飞边处,其他部位风险较低。

图8 锻造过程中损伤分析

2 试模验证

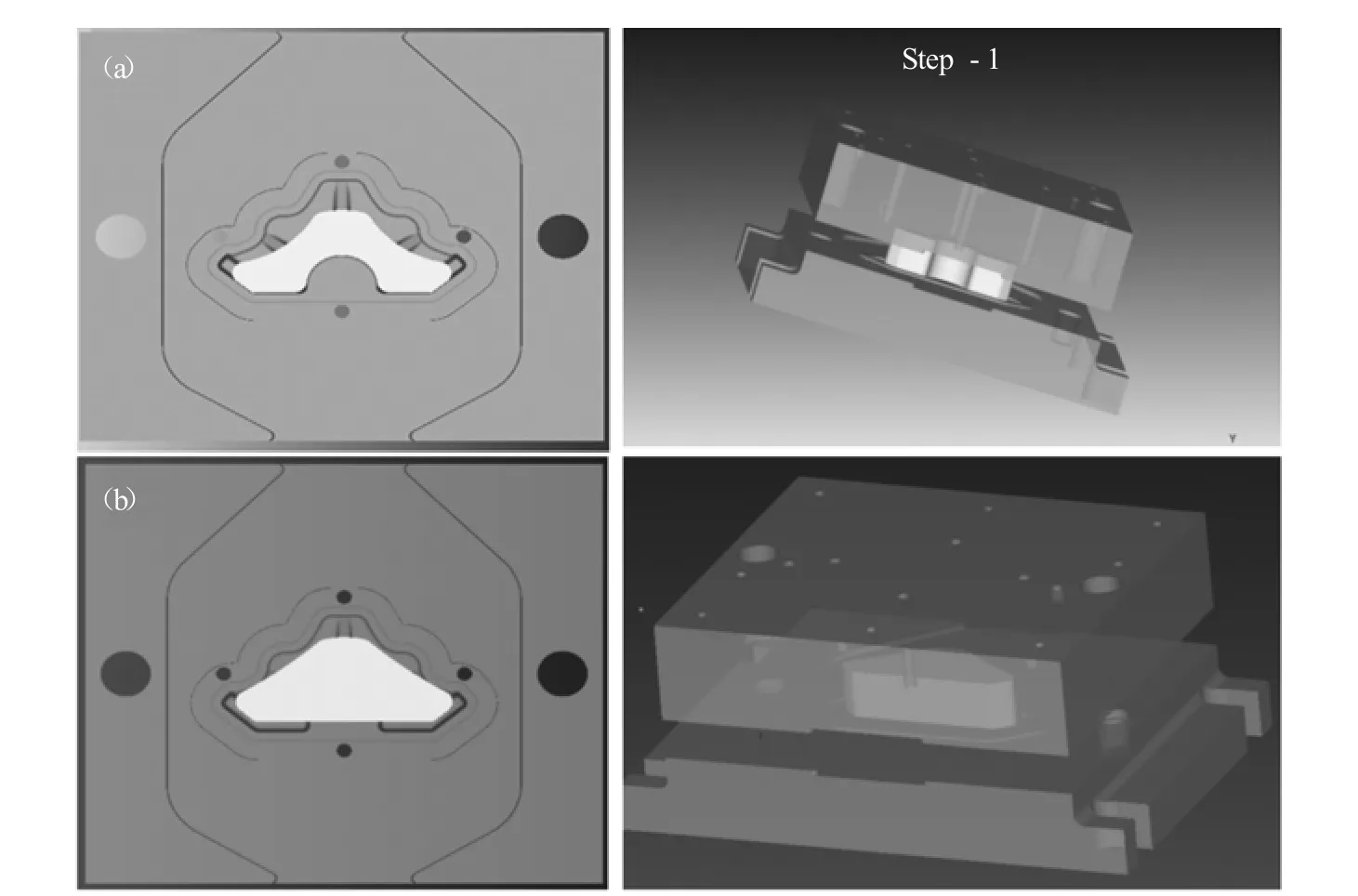

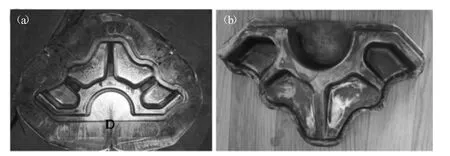

图9a 为方案一试锻结果,D 部位有折叠现象,虽然已经偏离零件,但热处理时有扩展风险。图9b为方案二试锻结果,A 部位和D 部位的折叠现象消失,满足使用要求。表2 为模锻生产的力学性能数据,可以看出,经模锻生产的此产品各项力学性能均符合技术要求。

图9 试模验证成品示意图

表2 模锻产品力学性能数据

3 结论

(1)利用Deform 3D 软件进行锻造模拟,研究了不同预锻毛坯对最终锻件产品的影响,分析折叠的形成原因以及产生裂纹的风险最大的部位。

(2)试验结果表明,不同的预锻毛坯容易产生折叠缺陷。依据模拟情况确定预锻毛坯的形状,经过实践有效避免了缺陷的产生,实现了模锻生产,产品的各项性能均符合设计要求。