锻造机械臂液压系统设计及仿真

2022-11-22张晓丽何雪龙刘旭明

张 旭,张晓丽,何雪龙,刘旭明

(兰州兰石能源装备工程研究院,甘肃 兰州 730000)

当前,自动化、智能化已是工业发展的必经之路。锻造作为传统装备制造业,企业加工生产普遍存在工作环境恶劣、劳动力成本高、产线自动化程度低等问题,一定程度上导致了企业盈利能力弱、招工困难等局面。随着我国工业自动化技术的发展,人们资源、环境意识的增强,工业机器人的应用越来越普遍,技术也越来越成熟。全液压锻造机械臂是实现锻压自动化的重要设备之一。与传统锻造操作机相比,锻造机械臂主要运用于自动化产线内各设备间的转运工作,例如车轴生产线、环坯生产线等产品规格较为一致的锻造产线。

锻造机械臂的用途决定了其必须具备重复定位精度高、响应快、动作平稳灵巧等要求。本文针对锻造机械臂的液压驱动系统进行了设计及仿真,并对其精度控制、响应速度、可靠性等进行了研究。该研究可以为液驱自动化设备的液压系统设计提供理论指导及控制思路。

1 锻造机械臂的构成

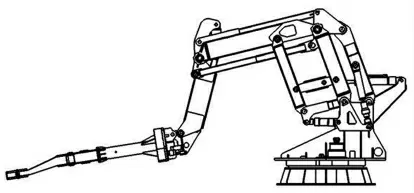

如图1 所示,重载机械臂机械部分主要由底座、回转总成、折臂总成,钳杆等部件组成。具备车体旋转,平升降,伸缩,钳杆仰俯,钳杆旋转,钳口夹紧等六大功能。

图1 锻造机械臂

(1)车体旋转功能:通过液压马达驱动回转支撑齿轮,实现车体正反旋转,并保证两工位间的准确定位。

(2)折臂功能:通过一对升降缸及伸缩缸,控制重载机械臂的折臂四连杆机构上下仰俯、前后倾斜,实现钳杆的升降、前后伸缩功能,满足设备的大工作半径。

(3)钳杆仰俯功能:通过折臂四连杆机构中的仰俯缸驱动平行四连杆,控制钳杆的仰俯动作。

(4)夹持功能:由液压系统驱动钳杆内的夹紧油缸及两组旋转马达,实现坯料的夹持、旋转。并依靠旋转液压回路来保证物料的准确定位。

2 锻造机械臂液压系统设计

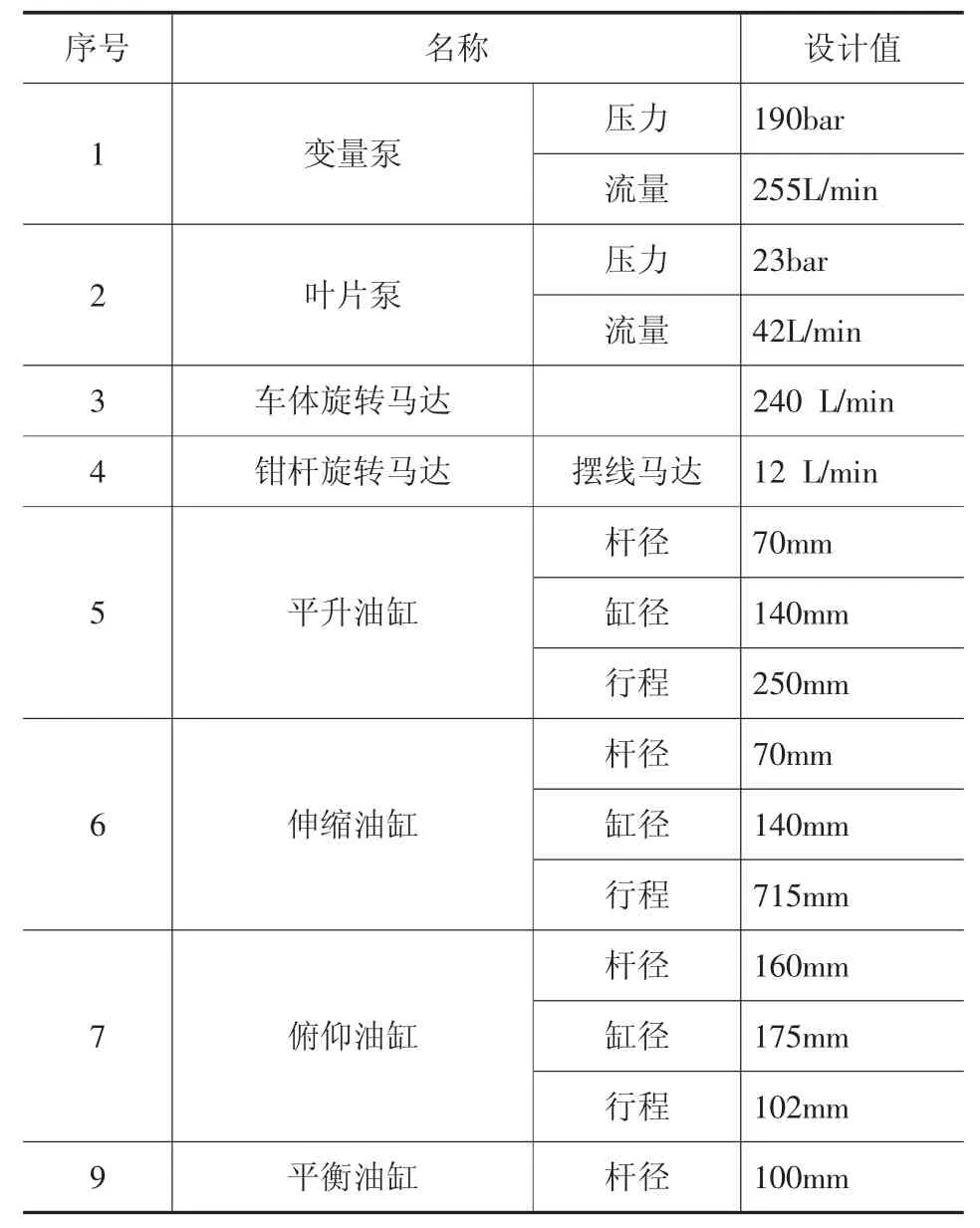

锻造机械臂在整体结构形式上通常采用解耦设计,就是将设备的主要功能分解为车体旋转,平升降,伸缩,钳杆仰俯,钳杆旋转,钳口夹紧等6 组相对独立的运动,这也使得每一个系统本身具备一定的独立性。本文将通过锻造机械臂的结构形式及每个动作本身的技术参数要求,设计相应的液压控制系统。机械臂参数如表1 所示。

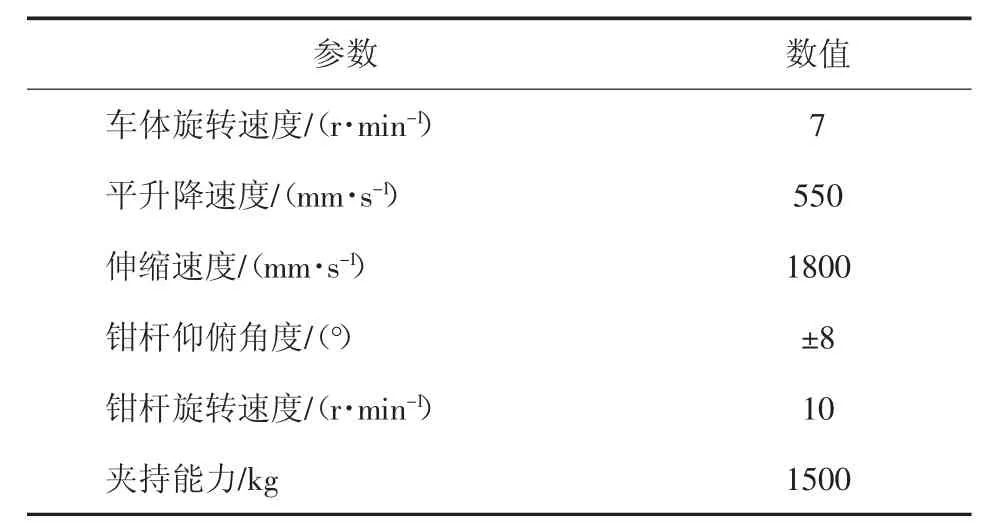

表1 锻造机械臂技术参数表

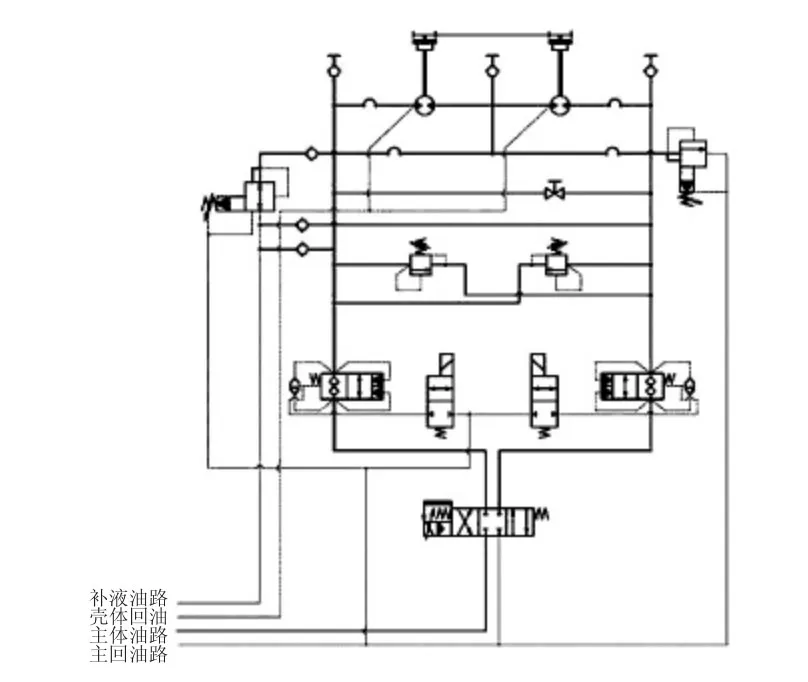

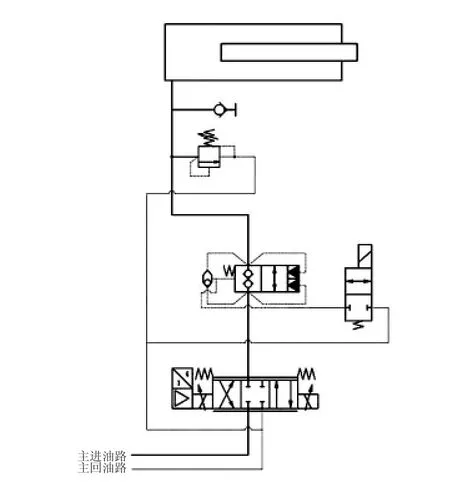

(1)旋转系统。如图2 所示,旋转回路包括车体旋转、钳杆旋转,系统采用伺服比例控制阀配合旋转编码器形成闭环控制,达到对液压马达的精确操控。系统采用两组液压马达,正反旋转时,两组马达一组为主动输出,提供旋转扭矩。一组为被动旋转,由出力马达带动回转齿轮推动被动马达旋转,反转时相反。用这种方式消除齿轮间的齿侧间隙,使得回转动作能够在重复动作时,精度能够达到±0.1°。同时进回油路内设置逻辑截止阀,防止阀体内泄,实现液压锁紧功能。为防止设备在急停过程中马达产生吸空现象,在马达进回油油路都设计了补油单向阀。当马达高压管路压力低于单向阀设置的弹簧力时,液压油流入吸空管路。

图2 旋转系统

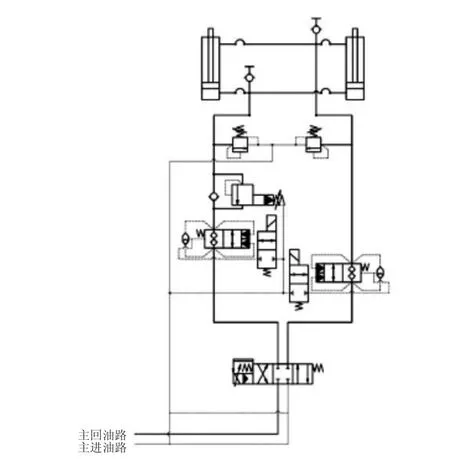

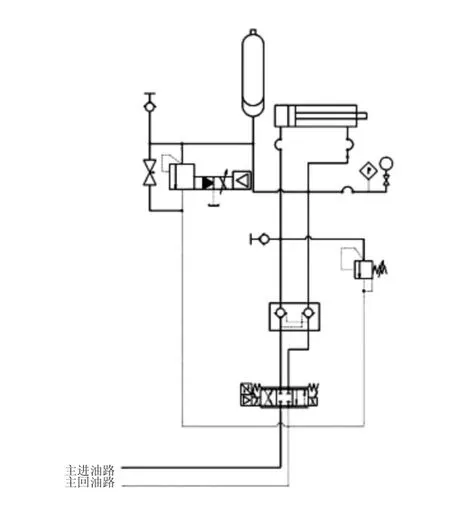

(2)升降系统。如图3 所示,升降系统的主要功能是实现锻造机械臂夹钳在竖直方向的提升和下降,系统采用伺服比例控制阀控制两个并联油缸,并配合油缸内置的位移传感器形成闭环控制,实现机械臂夹钳的准确定位,系统进回油路均设计有逻辑截止阀,保证钳杆不会因为内泄而发生位移,进油路设有平衡阀,能够使钳杆在下降过程不会因为高压油腔突然失压,而致钳臂因整体自重导致下降过快,使设备运行更加平稳可控。伸缩回路与升降回路类似,不再详述。

图3 升降系统

(3)仰俯系统。如图4 所示,仰俯系统的主要功能是控制钳杆的上仰和下倾动作,设备采用比例阀控制一个柱塞缸来实现钳杆的上仰动作,下倾动作依靠钳杆自重完成。

图4 仰俯系统

(4)夹持系统。如图5 所示,夹持系统的主要功能是实现钳口的开合,并在夹持物料的过程中保持一定的夹紧力,要保证夹持系统具有一定的夹持适应性和稳定性,为了满足对于不同物料的夹持力要求,系统采用了比例减压阀回路来控制夹持力,并设有蓄能器及液压锁紧系统,同时能够依靠蓄能器来保证夹持过程中的油液内泄补油,也就是夹持保压,使得夹持动作稳定可靠。

图5 夹持系统

3 锻造机械臂液压系统仿真分析

为了提高锻造机械臂液压系统的性能,在液压系统设计的基础上,运用仿真软件建立仿真模型,对整个系统的控制性能进行了仿真分析。

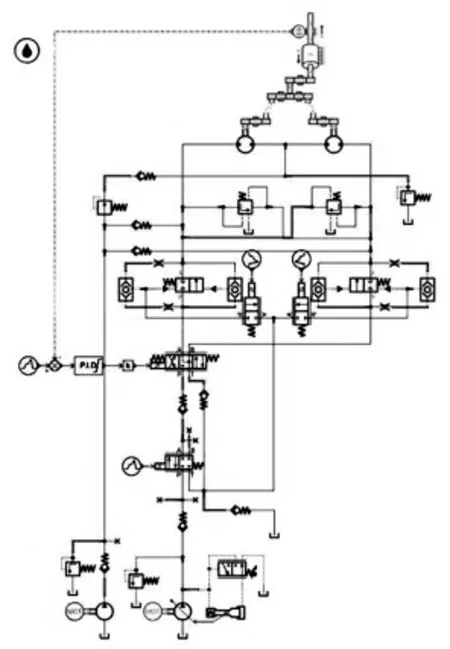

整个液压系统仿真采用Amesim 软件进行仿真分析,其中车体回转和钳杆旋转较为独立,为简化仿真模型的搭建,建立单独的仿真回路仿真计算;平升、伸缩、仰俯、平衡系统的负载较为复杂,且相互关联,为保证仿真的精确,采用2D Mecanical 库搭建了平面机构,故平升、伸缩、仰俯、平衡系统进行整体仿真分析。

(1)主体设备质量信息(表1)

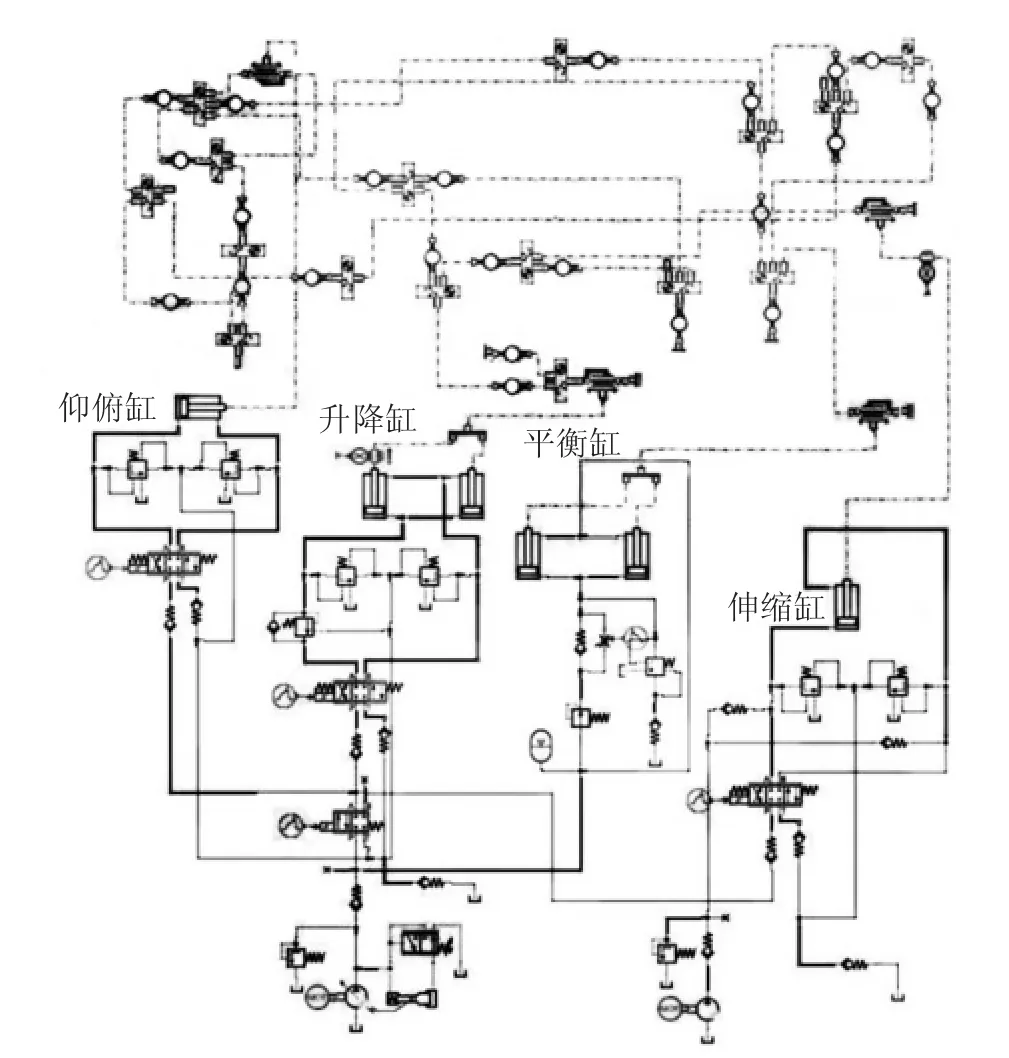

(2)仿真回路建模(图6、7)

图6 车体旋转回路仿真建模

(3)通过系统仿真得到以下结果(图8、9、10)

图7 平升、伸缩、仰俯、平衡系统仿真建模

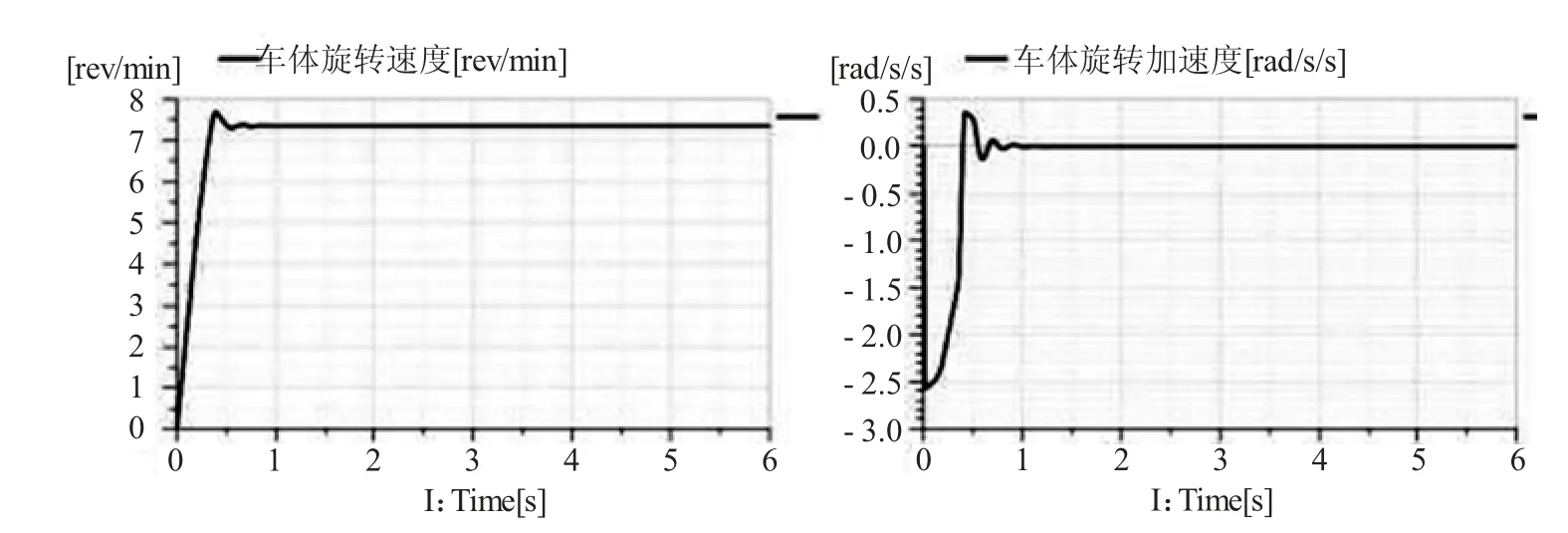

图8 旋转回路仿真曲线

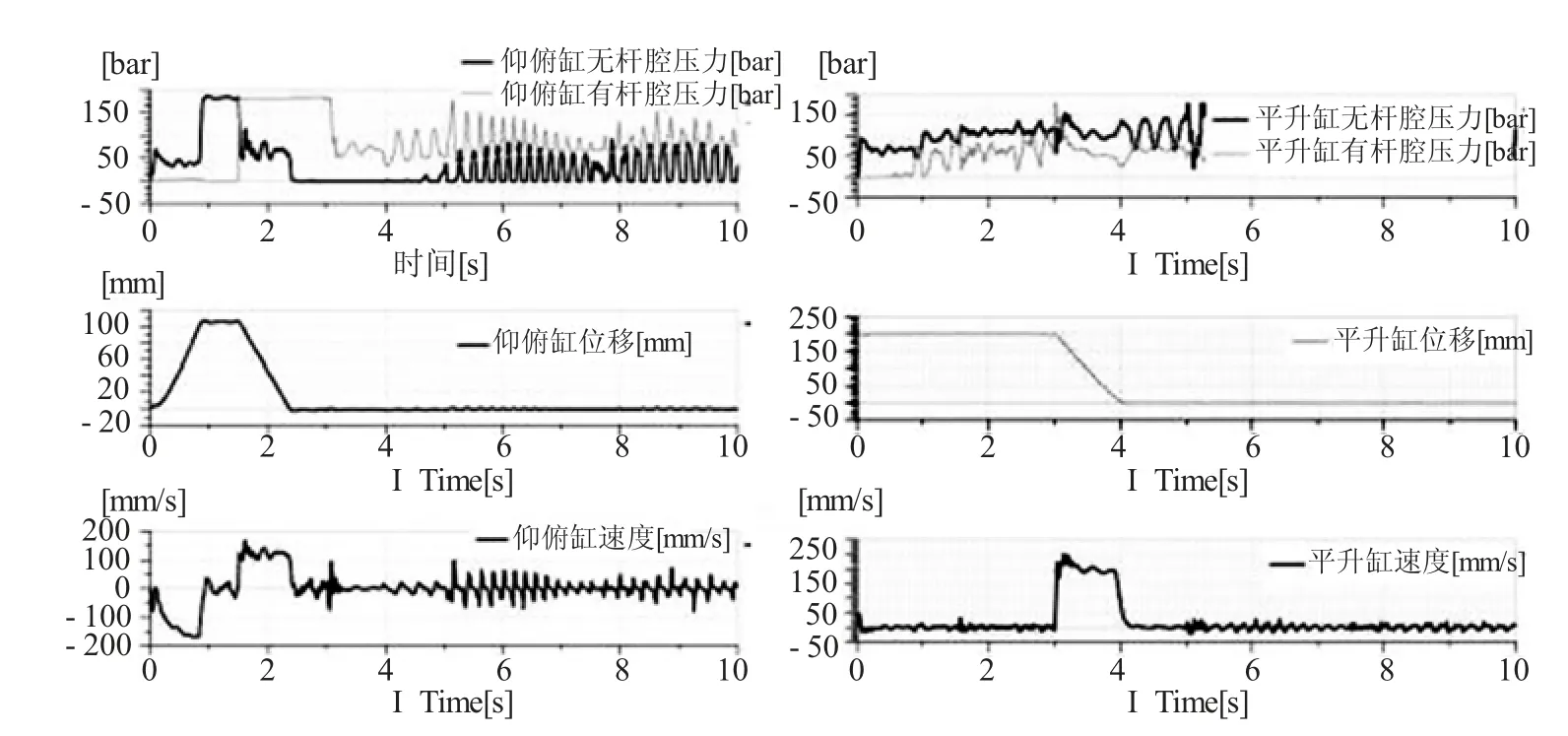

由于目前的系统仿真中伺服阀的信号仅仅采用开关信号,没有加入控制,所以仿真出的结果有较大的信号波动。但能够得到车体旋转、钳杆旋转、平升、伸缩、仰俯、平衡系统原理正确,可以实现相应动作;所有回路能够达到设计要求:最大车体旋转速度为7.357r/min;钳杆旋转速度能够达到10r/min 的要求;钳杆上仰时,最大速度为170mm/s,下俯时速度为125mm/s;机械臂下降时,平升缸活塞杆缩回,无杆腔压力为100bar,有杆腔压力为52bar,速度为191mm/s。

图9 俯仰缸、平升缸工作曲线

4 结论

本文提出一种用于锻造的重载机械臂液压系统的设计方案,简述了机械臂个动作间的液压系统设计思路,并对所设计的关键动作进行了仿真,所得到的仿真结果符合设计初衷。能够实现机械臂的灵敏、高速、稳定、可靠、高精度控制要求。