同步功能在三维激光切割机缺料及防撞检测中的应用

2022-11-22陆启宇

童 纯,陆启宇

(江苏亚威机床股份有限公司,江苏 扬州 225000)

1 三维五轴激光切割机主要应用行业

图1 设备概览图

图2 切割示意图

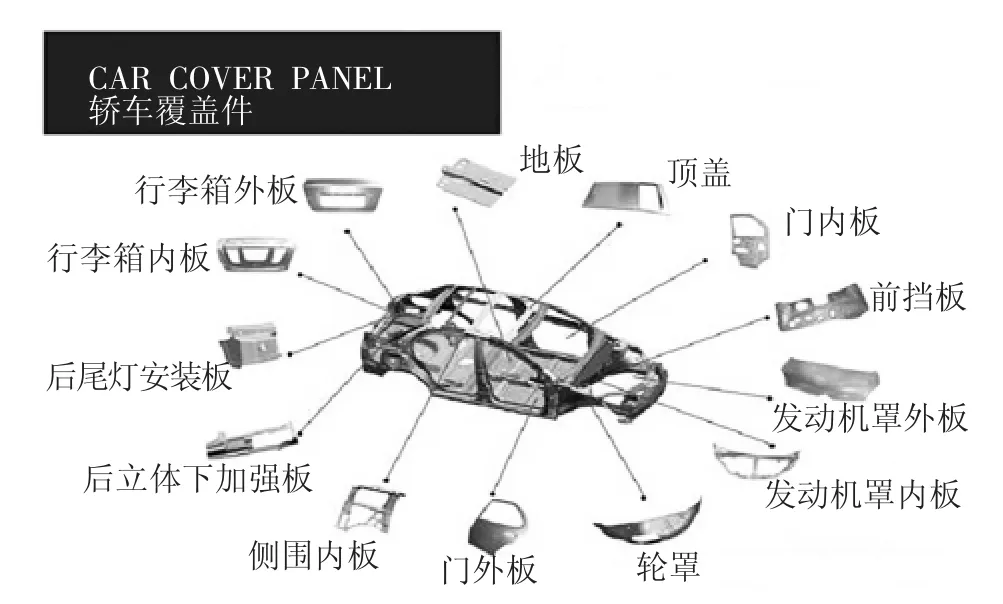

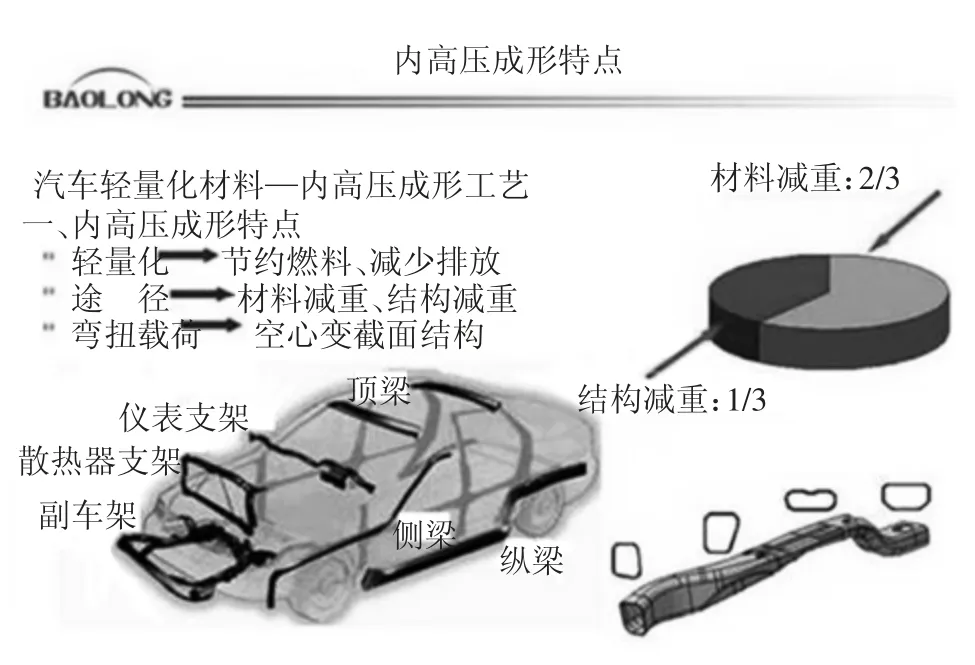

1.1 车身构件及内高压成形件加工

如图3 所示,包括乘用车、客车等车身的加工,尤其以乘用车的加工市场最大。乘用车车身件包括:行李箱外板、地板、顶盖、门内板、前挡板、发动机罩外板、内板、轮罩等零件;如图4 所示为内高压成形件,包括副车架、散热器支架、仪表支架、顶梁、侧梁和纵梁等,其加工都离不开三维激光切割机。

图3 轿车覆盖件

图4 内高压成形

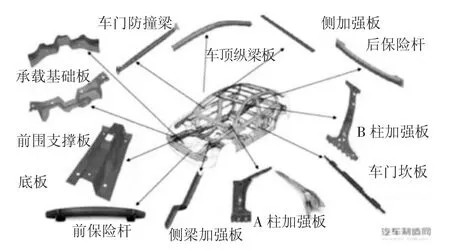

1.2 汽车热成形件的加工

如图5 所示,汽车热成形技术的应用使三维五轴激光切割机需求量逐年增加,通常一条汽车热成形生产线需配备4~5 台套。据不完全统计,全球有近450 条汽车热成形生产线,配套使用的三维五轴激光切割机约有2000 台套。国内有近170 条热成形生产线,配套的三维五轴激光切割机约有700 台套。

图5 热成形件

2 缺料、碰撞问题及传统解决方案

2.1 缺料、碰撞问题描述

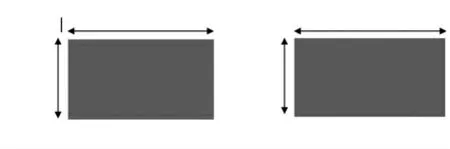

三维工件的生产加工对效率节拍要求比较高,这对机床的稳定性及效率都提出较高的要求。而实际生产中常常出现原材料外轮廓缺料情况,即半成品实际尺寸小于成品尺寸,如图6 所示。

图6 半成品尺寸示意图

在激光切割过程中,割嘴与板材表面间隙值需始终保持固定值(假定为1.2mm),因而割嘴所在轴(假定为Q 轴)需处于实时随动状态。随动控制又被称为间隙控制,是指在数控激光加工过程中,控制激光切割头和工件表面保持恒定的距离,亦即随着工件表面的波动,激光切割头也要实时调整位置,以保证二者距离恒定不变。从而保证整个加工过程中离焦量的恒定不变,确保切缝、切割光洁度的恒定。

当工件缺料时,割嘴传感器感应不到板材,此时Q 轴(即随动轴)为了保证割嘴与板材间隙保持固定值,Q 轴会快速向下运动,由于零件已经缺料,随动控制无法进行,导致程序运行终止,严重的甚至造成切割头碰撞。大大影响了机床的稳定性,同时也易于造成切割头损伤。

2.2 传统解决方案

传统解决方式是在PLC 写入间隙检测报警,在切割过程中当割嘴间隙值(假定为P)大于一定数值(假定为5mm),即P>5mm 时默认为缺料,此时系统停机并且报警“工件缺料”。实际使用发现,利用PLC报警系统反应时间较长,在高速切割时来不及停机。容易造成割嘴碰撞,割嘴烧坏等现象,不利于机床稳定性与安全性。为此引入西门子同步功能实时监测间隙值并且关闭光闸显得尤为重要,同步指令反应灵敏,动作迅速,有利于间隙检测并保护机床。

1)接地极线与直流线路共塔后,受接地极线的屏蔽保护作用,极导线的反击和绕击闪络率均低于独立架设直流线路。

3 西门子同步功能简介

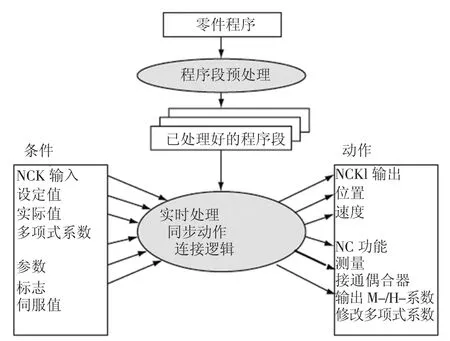

3.1 同步动作

如图7 所示,同步动作提供如下可能性:从当前零件程序出发推动几个不同的动作,并使它们同步执行。同步动作如何使用由条件定义,其求值运算以实时(插补节拍)方式进行。这些动作是对实时事件的反应;执行并不是在程序段交接处进行。此外,同步动作还包含动作有效级的说明和对编程实时变量的询问频率,以及对启动动作的执行频率说明。由此,一个动作可以一次也可以循环(插补节拍)方式进行触发。

图7 同步动作连接逻辑

3.2 主要应用场合

①对运行时间紧张的应用进行优化(例如换刀);②对外部事件进行快速反应;③编程AC 调节;④调节安全功能。

4 同步功能缺料问题应用简介

切割过程中利用同步功能实时监测间隙值,当间隙过大时,及时锁定随动轴,同时报警。

4.1 缺料监测同步功能应用

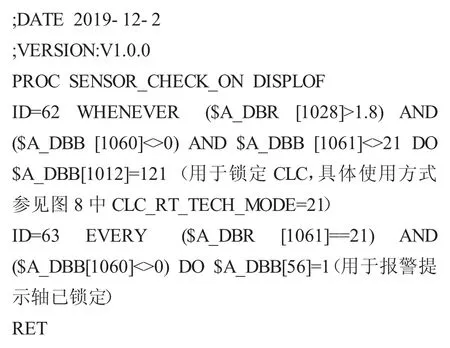

4.1.1 缺料监测同步代码

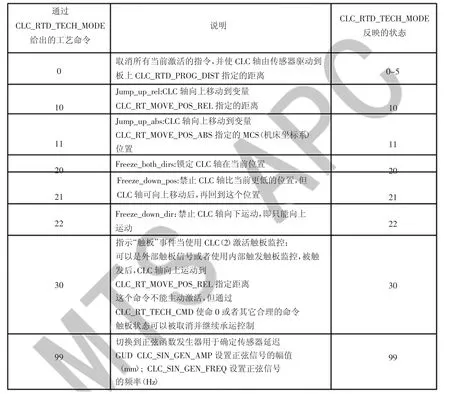

如图8 所示,列出了CLC 激活后,可以在同步动作中通过CLC_RTD_TECH_MODE 编程的工艺命令。

图8 工艺命令

4.1.2 关闭缺料检测

4.1.3 测试结果

(1)平面状态:如图9 所示,平面工件遇到缺料时基本可以锁定Q 轴。

图9 平面测试结果

(2)曲面状态:如图10 所示,曲面工件遇到缺料时也可以锁定Q 轴。

图10 曲面测试结果

4.2 触板检测报警同步功能

间隙检测报警,用于缺料时触板提前停机,降低割嘴损坏频率。其主要原理为:当割嘴间隙小于系统默认极限值时默认报警。

4.2.1 间隙报警代码

4.2.2 关闭检测

4.2.3 测试结果

为了防止误报警,可以只在容易缺料的拐角处添加检测程序。报警间隙值R699 暂时设置为0.3mm。利用缺料工件进行测试,缺料时间隙报警会早于PLC 触板报警出现。同步代码有限。

4.2.4 效果分析

间隙报警的添加可以使机床在缺料时报警,且报警速度快于PLC 触板报警,但是报警时割嘴仍会与工件发生一些碰撞(尤其速度较快时)。切割时仍存在烧坏割嘴甚至传感器的概率,但是相对于以前只有PLC 报警时,割嘴损坏频率会大大降低。

5 碰撞断光同步功能运用简介

此处引入西门子快速I/O 功能,西门子快速I/O反应时间远小于普通I/O 接口(扫描时间1ms),下文介绍的$A_IN[3]用的就是西门子快速I/O。

这里同步功能使用的原理是,在主程序运行时,同步功能实时监测割嘴碰撞信号,当快速I/O 收到碰撞命令时,系统及时关闭光闸,保证激光快速关闭,同时关闭轴使能,保证机床各轴迅速停止运行。

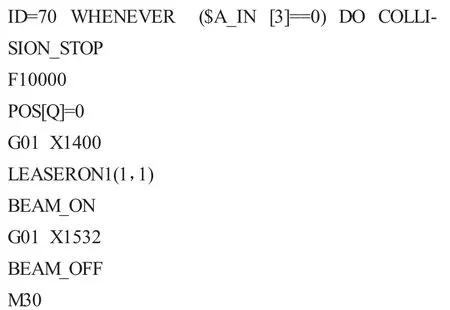

5.1 碰撞动作处理子程序

主要功能为关闭电子光闸,如图11 所示。

图11 子程序

5.2 碰撞测试程序

手动编程沿X 轴正方向移动一段直线,设置功率为500W,分别以1m/min,2m/min......10m/min 的速度撞向板材边缘,每次观察报警停止后,割嘴、陶瓷体和传感器的烧伤情况。再加大功率至3000W,撞向板材边缘,观察割嘴、陶瓷体和传感器的烧伤情况。

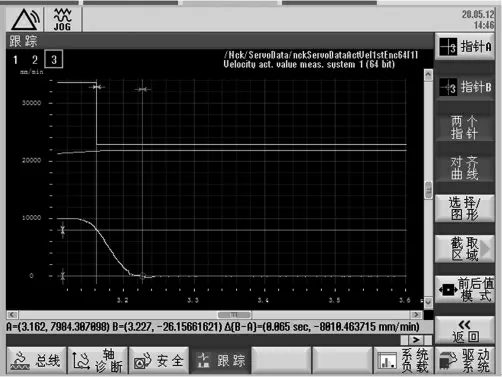

5.3 测试结果分析

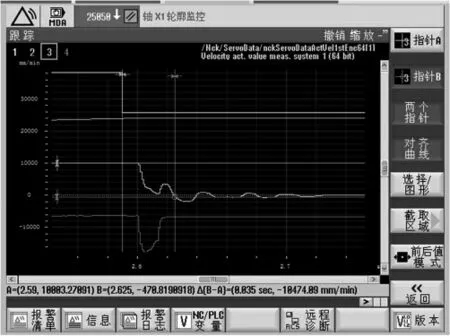

(1)通过跟踪变量可以观察到,速度从1m/min增加到10m/min 撞击,从触发碰撞报警到激光关闭,关光延时均为4ms,如图12 所示。

图12 关光波形

(2)无论速度和功率多少,每次碰撞测试完,检查割嘴、陶瓷体和传感器,均无烧伤痕迹。

(3)利用传统急停停机,停机时间65ms,制动距离7mm 左右,如图13 所示(测试速度10m/min)。

图13 急停停机波形

(4)利用直接断OFF3 停机,停机时间35ms,制动距离5mm 左右,如图14 所示(测试速度10m/min)。

图14 断OFF3 使能停机波形

测试结果表明利用同步功能断光,停机均快于传统方式,同步功能效果极佳。

6 结语

本文介绍了西门子同步功能在三维切割加工中的运用。与在PLC 中写入间隙检测报警的方案相比,同步指令具有反应灵敏,动作迅速的优点,有利于间隙检测并在缺料时快速关光保护切割头,有效地提升了机床稳定性与安全性。