承压设备表面裂纹的高频导波检测

2022-11-22张子健吴家喜陈旭杰陆建平柴军辉张小龙

张子健 ,吴家喜,陈旭杰,陆建平,柴军辉,2 ,张小龙, 胡 健

(1.宁波市劳动安全技术服务有限公司,宁波 315048 ; 2.宁波市特种设备检验研究院,宁波 315048)

承压类特种设备在使用过程中,由于所储存介质的特性特殊,极有可能发生环境开裂,较为常见的环境开裂有氯化物应力腐蚀开裂、湿硫化氢破坏中的硫化物应力腐蚀开裂、连多硫酸应力腐蚀开裂等。环境开裂在内外表面均有可能发生,传统的裂纹检测方式技术较为成熟,但同时存在一定的局限性。例如射线检测的灵敏度受裂纹走向的影响较大,磁粉检测对于大面积母材裂纹的检测效率较低,涡流方法检测表面裂纹还未广泛应用于承压类特种设备领域。高频导波通过探头在一定直线范围内的移动,可对探头前方一定范围内的母材内外表面进行检测,检测效率高,现场适用性好,且具有较高的检测灵敏度及定位精度。相比其他缺陷,高频导波检测技术对于裂纹这类面状缺陷的检测灵敏度较高,可在一定程度上弥补常规裂纹检测技术的局限性,在大面积快速检测母材裂纹方面具有独特的优势[1]。

1 高频导波检测原理

1.1 基本原理

导波是声波在波导介质中传播时,与介质边界不断发生反射、折射以及波型转换而产生的一种特殊的声波,比较常见的有兰姆波、瑞利波等。板中传播的超声导波被称为兰姆波。兰姆波是在自由板中产生的平面应变波,在板的边界上来回反射并向前传播,文章中检测所用的高频导波即为超声兰姆波[2]。

超声兰姆波是厚度与激励声波波长为相同数量级的一种特殊形式的应力波。超声兰姆波在板中传播时,声场遍及整个板厚,具有一定的传播距离且衰减小,检测时仅从一个探测点即可实现对板件的大面积长距离检测。兰姆波在板中传播遇到缺陷时会有部分波发生反射和散射。检测时,由于缺陷对兰姆波传播的阻碍作用,探头最终接收到的板端边界反射波信号能量比没有缺陷时小,边界反射波的幅值变小。缺陷反射波被接收后会在波形上出现一个小波峰,与没有缺陷时相比,波形发生较大畸变。通过波形对比,如果边界反射波与始波之间出现波峰就可判断接收探头与反射边界之间存在缺陷,根据反射波包的衰减程度和出现位置就可以判断缺陷的大小和具体位置。

1.2 导波的速度

群速度和相速度是导波的主要参数。其中群速度是指一束频率相近的波群的前进速度,也是导波能量的传递速度;相速度是指导波的相位速度,即导波的某一恒定相位点的前进速度,二者的计算表达式分别为

Cg=dω/dk

(1)

Cp=ω/k

(2)

式中:k为导波波矢;ω为圆(角)频率;Cg为群速度;Cp为相速度。

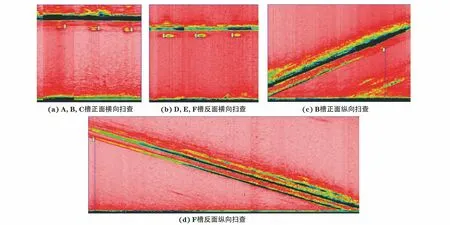

群速度与相速度的大小关系,存在以下3种情况:① 当Cp>Cg时,为正常频散情况,发生在波群后面,向前移行,而后消失;② 当Cp=Cg时,无频散现象;③ 当Cp 导波在波导介质中传播时存在多个模态,由于不同波成分的相速度不同,波群的形态在传播过程中会发生变化,同时波的能量分布也会随之改变,这种现象就称为频散现象。具体到兰姆波主要表现为相速度和群速度随频率和板厚的变化而呈现出复杂的关系,频率不同则波速不同;相同频率,若模态不同,则波速也不相同。 根据声波质点的振动特点,兰姆波可分为对称型(S型)和反对称型(A型),每种类型又可根据不同的相速度分为若干模态,通常以S0,S1,S2等和A0,A1,A2等表示不同类型和阶次(即模态),频散现象的存在通常会造成导波信号的频率混叠或波包数量增多,导致无法区分各波包的性质,增加了损伤信号分析的难度[3]。 针对试验所需检测的裂纹设计了相应的试板,设计时综合考虑高频导波可检测的最大距离和最小缺陷尺寸,试板材料为Q235A;试板长度为1 300 mm,宽度为520 mm;厚度为25 mm;试板上加工6个宽度为1 mm的矩形槽(正面3个,反面3个),深度分别为0.5,1,2,3,4,5 mm;试板的粗糙度Ra为6.3 μm。高频导波试板尺寸如图1所示,具体参数如表1所示。 图1 加工的检测试板尺寸示意 表1 加工的试板缺陷参数 检测设备为以色列ISONIC 2009型高频导波检测仪;探头为S544008型导波专用平面探头,该探头检测厚度适用范围为16~30 mm。相关检测参数设置如下:增益为78 dB;声速为3 230 mm·s-1;显示延时为10 μs;探头延时为30 μs;重复频率为500 Hz;检测频率为1 MHz;入射角为50°。 导波探头的行程由编码器控制,耦合剂为机油,为了研究同一检测距离下,所能发现裂纹的最小深度,以及针对某一裂纹,所能检出的最大距离,制定如下的扫查方案:① 针对深度为0.5~2 mm的缺陷采用正面横向扫查,对于深度为3~5 mm的缺陷采用反面横向扫查;② 针对深度为1 mm的缺陷采用正面纵向扫查,对深度为5 mm的缺陷采用反面纵向扫查。两种高频导波扫查方式如图2所示。 图2 高频导波的两种扫查方式示意 根据所设置的检测工艺进行扫查,得到的检测结果如图3所示。对检测图谱中的缺陷尺寸进行测量,其结果如表2所示。 图3 试板缺陷的高频导波扫查结果 表2 缺陷的高频导波检测结果 由图3和表2可以看出,高频导波对于母材内外表面裂纹缺陷具有较高的检出率,且信噪比较高,在纵向距离测量方面,具有较高精度。对于宽度测量,尺寸越大的缺陷,测量精度越高;正反面检测因素对于缺陷检出率和测量精度影响较小。对于纵向检测,缺陷越小,可检出的距离越小,正反面检测因素对于可检出距离影响较小,所测得的最大检测距离与横向检测结果较为吻合。基于以上几点试验结果可以看出,高频导波对于承压设备母材裂纹的检测主要是对于纵向距离的测量,缺陷大小与回波没有明显的对应关系,在实际检测时可靠度较低,需要采用其他方法对所定位的缺陷进行复验,如采用渗透、磁粉、相控阵超声等方法。其次由于内外表面检测灵敏度差异较小,故可在设备外表面进行扫查,来检测内表面母材裂纹缺陷。 (1) 高频导波对于承压设备环境开裂所致的裂纹具有较高的检出率,内外表面检测灵敏度差异较小,可实现在线检测。 (2) 高频导波检测应用于母材裂纹检测时,具有检测效率高,一次性扫查面积大等优势,可对未拆除包覆层部分进行检测。 (3) 现场检测应结合高频导波粗扫和其余检测方法复验的方法进行,防止缺陷的漏判与误判。 (4) 高频导波技术对于深度为0.5~2 mm的小尺寸裂纹,最大检测距离为600 mm;对于深度为3~5 mm的大尺寸裂纹,最大检测距离为1 000 mm。1.3 导波的频散

2 对比试板检测

2.1 对比试板的设计与加工

2.2 检测设备与检测工艺

2.3 检测结果分析

3 结语