基于电子直线加速器工业CT的叶片点云提取

2022-11-22邓阳全刘勇涛

邓阳全,周 霖,刘勇涛,许 州

(西华大学 理学院,成都 610039)

涡轮叶片具有高强度、耐高温、抗腐蚀等特点,在兵器[1]、航天[2]、航空[3]等领域作为核心部件得到了广泛应用,但在成型过程中其内部可能产生裂纹、夹杂、孔洞等缺陷,传统X射线检测技术因二维图像重叠及受工件复杂结构影响而无法有效检测出内部缺陷[4];工业CT[5]可有效检测出叶片内部的裂纹、夹杂、孔洞等缺陷[6],而对于大结构尺寸的叶片,需要采用电子直线加速器作为射线源进行CT检测。电子直线加速器产生的X射线能量高、穿透能力强,加速器作为X射线源的CT技术是一种先进的无损检测手段,该技术主要是针对大型固体火箭发动机和精密工件的检测发展起来的[7],在兵器、航天、航空、汽车制造等领域或精密工件的缺陷检测、尺寸测量、装配结构分析等方面有重要的应用价值。高能工业CT技术采用断层扫描成像,借助三维成像对复杂产品的具体结构变化进行密切观察,从而更好地展现其深层的结构及形态特点,并且可以多角度地呈现出产品内部形状及其与相邻结构的关系,更加清晰地呈现出缺陷的范围、程度,是复杂产品不可替代的结构尺寸和缺陷检测手段。

针对航空发动机涡轮叶片复杂三维结构和点云提取的无损检测需求,开发了一种用于大尺寸叶片的电子直线加速器工业CT成像装置,提出了一种将工业CT图像直接转换为三维点云模型的方法。首先,利用加速器工业CT成像系统对叶片进行锥束扫描,利用三维重建软件和滤波反投影(FBP)算法重构叶片的三维结构;其次,选取不同的表面提取方式提取叶片的点云模型;然后,利用点缩减法优化叶片的点云模型,得到满足实际需求的点云模型;最后,将叶片点云模型与CAD模型进行自动最佳拟合对齐,比较两者误差。

1 试验装置

电子直线加速器工业CT成像系统呈立式、分立结构,由射线源立柱、探测器立柱及转台立柱组成,其结构如图1所示,该系统采用西华大学研发的X波段2 Me小焦斑加速器作为X射线源[8],同时搭配机械扫描装置,动态平板探测器以及数据处理和图像重建系统,提高了现有CT成像装置的穿透能力和分辨率。电子直线加速器射线源和平板探测器参数如表1所示。

图1 电子直线加速器工业CT成像系统结构示意

表1 电子直线加速器射线源和平板探测器参数

2 试验与分析

2.1 重建三维模型

将叶片固定于转台上,利用加速器工业CT系统对叶片进行360°锥束扫描(旋转速度为0.25°/次)完全成像,获得1 440幅不同方向的叶片投影图像,利用三维重建软件和滤波反投影算法(FBP)将叶片的投影图像重构为三维体数据模型,叶片的二维断层(CT)三视图和三维模型如图2所示,图中可清晰地观察到叶片的三维立体内部结构。

图2 叶片的二维断层(CT)三视图和三维模型

2.2 提取点云模型

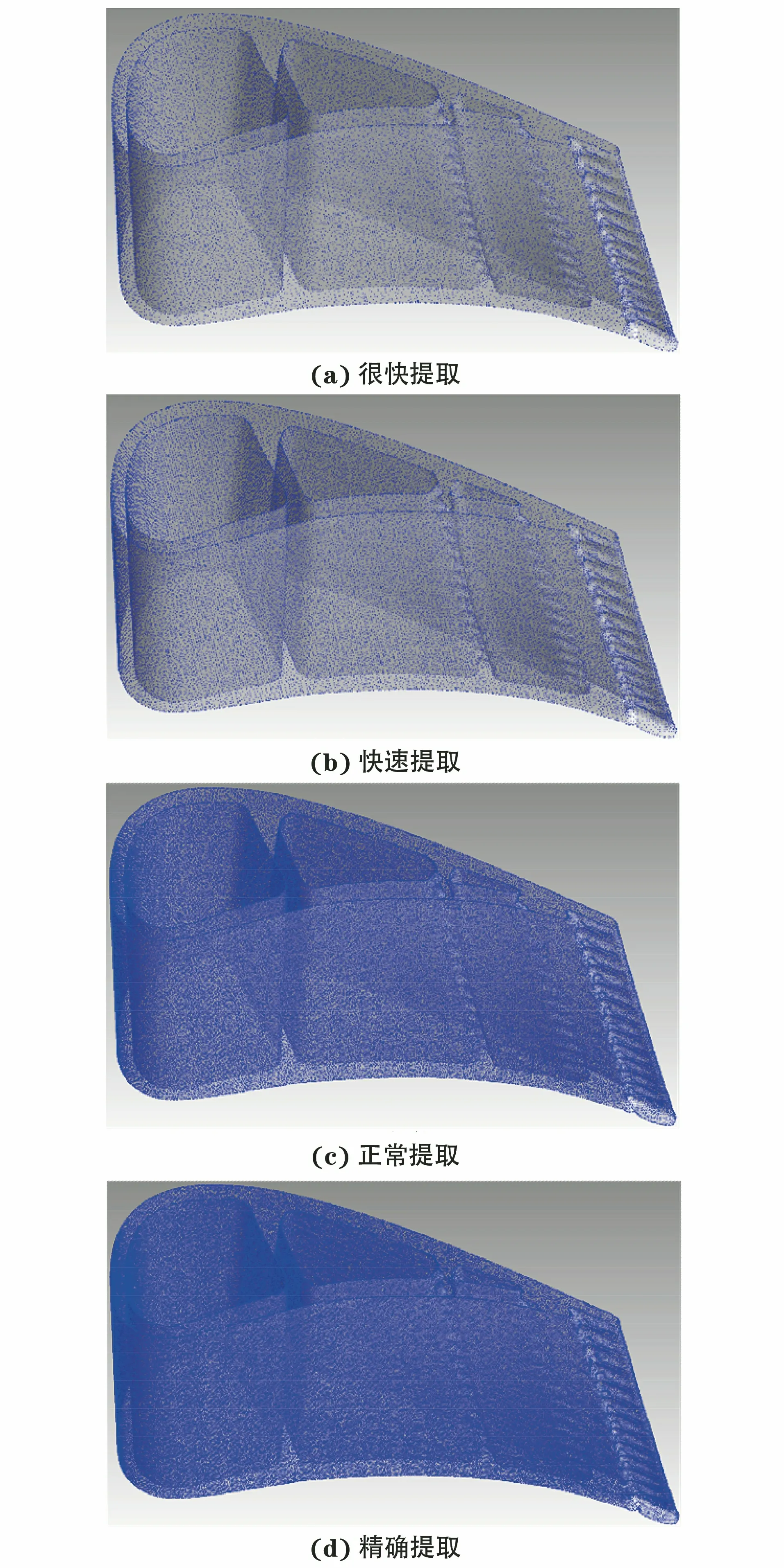

定义叶片的三维模型表面后,选取4种不同提取方式(很快、快速、正常、精确)提取叶片的点云模型,提取的表面由一组点(点云)表示,这些点可以相互连接起来构成一个三角网络,不同方式提取的叶片点云模型如图3所示。CT图像点云提取方法为体素化网格的采样方法,即减少点的数量,并保持点云的形状特征基本不变和空间结构信息。

图3 不同方式提取的叶片点云模型

点云提取时首先对点云空间进行网格化(又称体素化),网格化后的每一个格子称为体素,在这些划分为一个个极小的格子中包含一些点,然后对这些点取平均或加权平均得到一个点,以此来替代原来网格中所有的点。网格选取越大则采样之后的点云越少,处理速度越快,但会使原先点云过度模糊;网格选取越小,则作用相反。根据网格选取的大小,体素化网格的采样方法可以分为很快、快速和正常提取3种模式。

精确提取的原理类似于体素化网络采样方法,同样是对点云空间进行划分,不过是以球体所有点中选择距离球体中心最近的点替代所有点,此时点的位置是不可移动的。球体半径选取越大则采样之后的点云越少,处理速度更快,但会使原先点云过度模糊;球体半径选取越小,则作用相反。

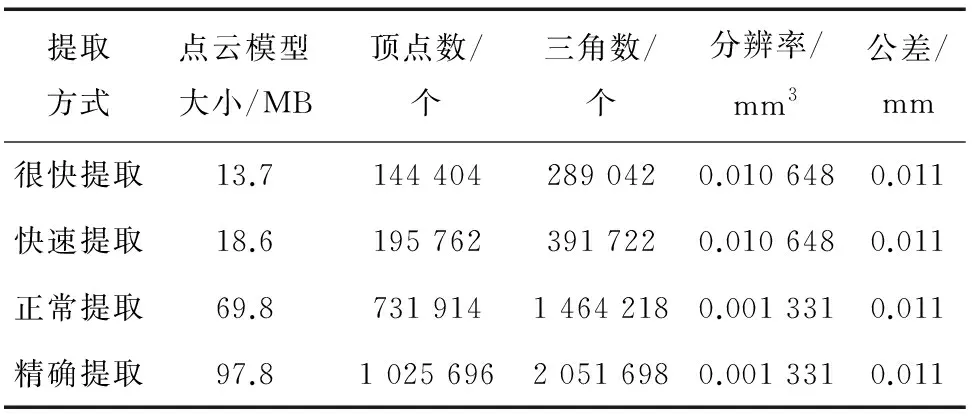

表面提取方式主要影响点云模型提取的速度和精细程度,精确提取的点云模型包含完整的体积分辨率,减少的点较少,可得到更为精确的结果,4种提取方式对叶片点云模型数据质量的影响如表2所示。

表2 4种提取方式对叶片点云模型数据

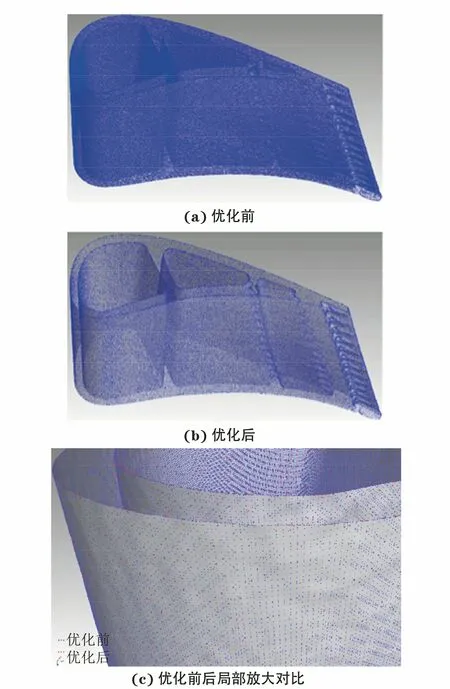

图4 叶片精确提取的点云模型优化前后效果

2.3 优化点云模型

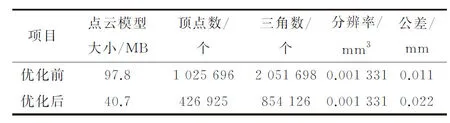

采用点缩减法对点云模型进行优化是指把对齐到同一个平面内的多个三角网格顶点与更大的三角网格顶点结合,从而减少点云模型中网格顶点和三角的数量,叶片精确提取的点云模型优化前后效果如图4所示;优化前后参数对比如表3所示。

表3 叶片精确提取的点云模型优化前后参数对比

2.4 点云模型与CAD比较分析

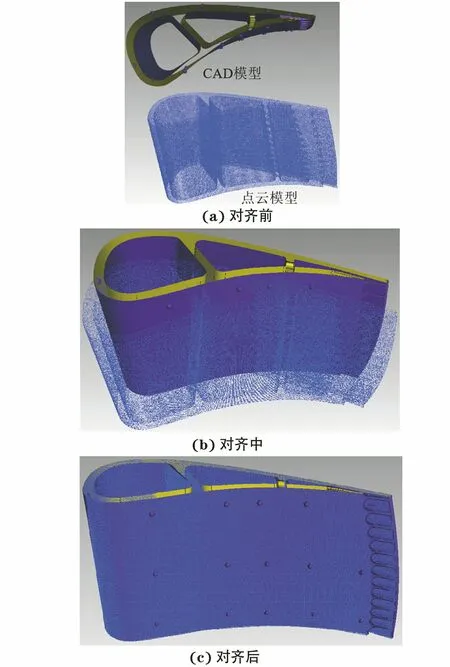

对叶片精确提取的三维点云模型进行优化后,同时导入叶片的CAD模型,利用三维软件实现点云模型与CAD模型的自动最佳拟合对齐,对齐效果如图5所示。对两个模型进行误差比较分析,其结果如图6所示,结果表明叶片的点云与CAD模型的误差均在允许的公差范围内。

图5 叶片精确提取的点云模型与CAD模型最佳拟合对齐效果

图6 叶片精确提取点云模型与CAD模型的误差比较分析结果

3 结论

开发了一种2 Me电子直线加速器工业CT成像系统,满足了航空发动机涡轮叶片复杂三维结构和点云模型提取的无损检测需求。将工业CT图像直接转换为三维点云模型的方法简单易行,无需中间转换,能满足涡轮叶片实际生产需求。其中,体素化网格采样方法的优点是效率高,采样点分布相对比较均匀,同时可以通过控制网格尺寸来控制点间距,但不能精确控制采样点个数。精确提取的优点是采样点分布均匀,不会移动点云点,且准确度较高,但采样时间和采样复杂度有所提升。如何在保证准确性和效率的前提下,为涡轮叶片的逆向工程设计和批量生产、检测提供高质量的工业CT三维模型将是下一步研究的重点。