药柱产品缺陷的激光错位散斑自动检测

2022-11-22李光保孙建宇郑学鹏

李光保,孙建宇,陈 浩,平 昊, 郑学鹏

(上海航天精密机械研究所,上海 201600)

无损检测技术[1]在航空航天、军工等领域的缺陷检测中发挥着重要作用[2],其中激光错位散斑干涉技术因具有全场性、非接触、无污染、高精度和高灵敏度等优势,在军工产品检测中得到了较多的应用[3]。固体火箭发动机作为导弹的重要部件,其发动机装药的性能决定了发动机工作时的安全性[4-5],为了保证发动机装药的正常工作,必须要求推进剂与包覆层紧密黏接。文章设计了一种激光错位散斑自动检测系统,对具有脱黏缺陷的某型包覆药柱进行无损检测[6],试验结果表明,激光错位散斑干涉技术相对于其他常规无损检测手段,在复合材料的无损检测方面具有独特的优势,能更准确、有效地检测出包覆层药柱的脱黏缺陷,并能精确测量缺陷大小、位置,适用于复合材料结构的快速检测。

1 总体方案

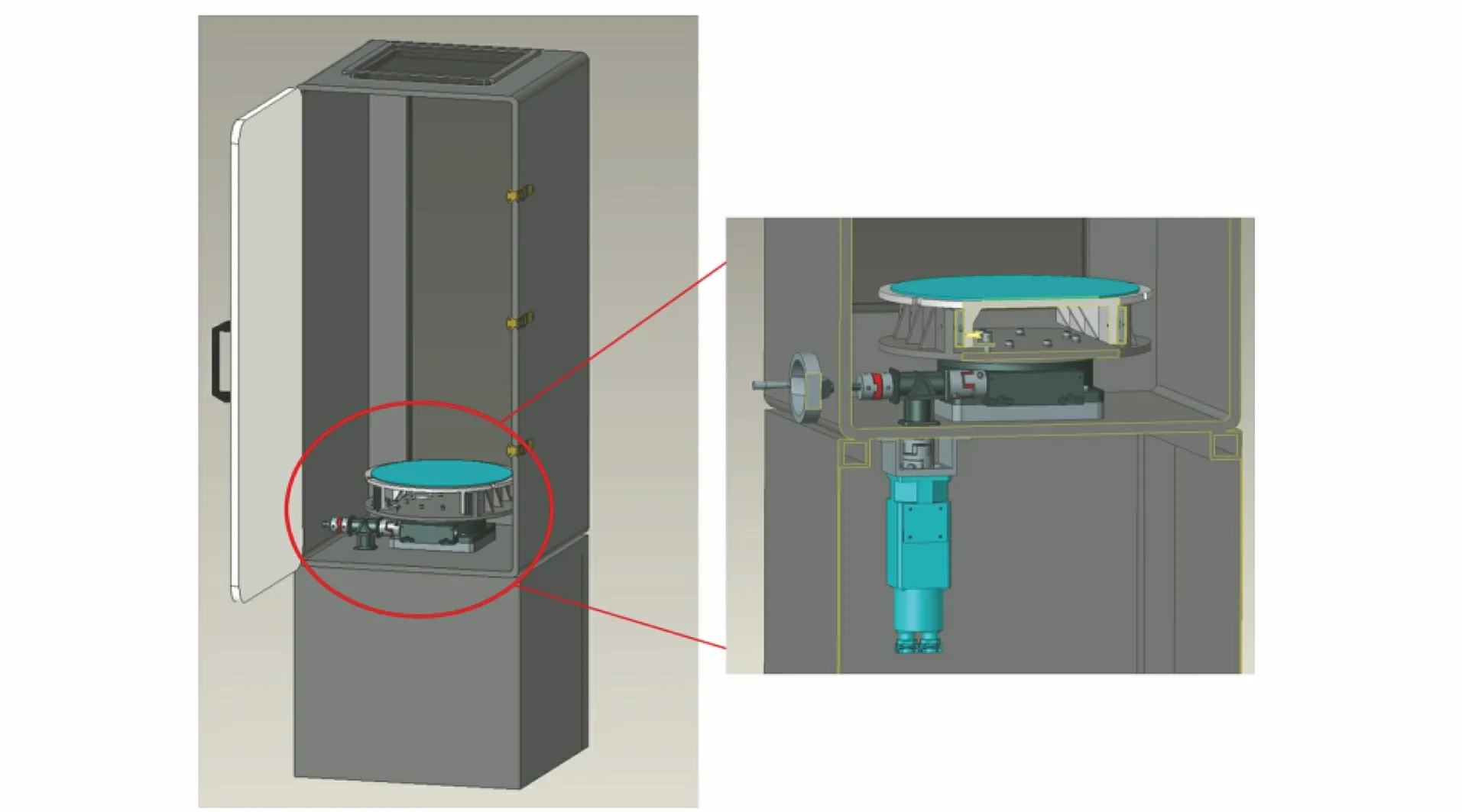

激光错位散斑自动检测系统组成如图1所示,主要包括负载加压装置、升降机构、控制台、稳压电源、真空泵等模块。控制部分主要由伺服电机、PLC(可编程逻辑控制器)[7]、真空气压计[8]、电磁阀及限位开关等组成。检测部分主要由工业计算机、激光散斑探伤器及检测软件[9]等组成,系统检测状态如图2所示。

图1 激光错位散斑自动检测系统组成

图2 系统检测状态示意

2 结构设计

2.1 负载加压装置

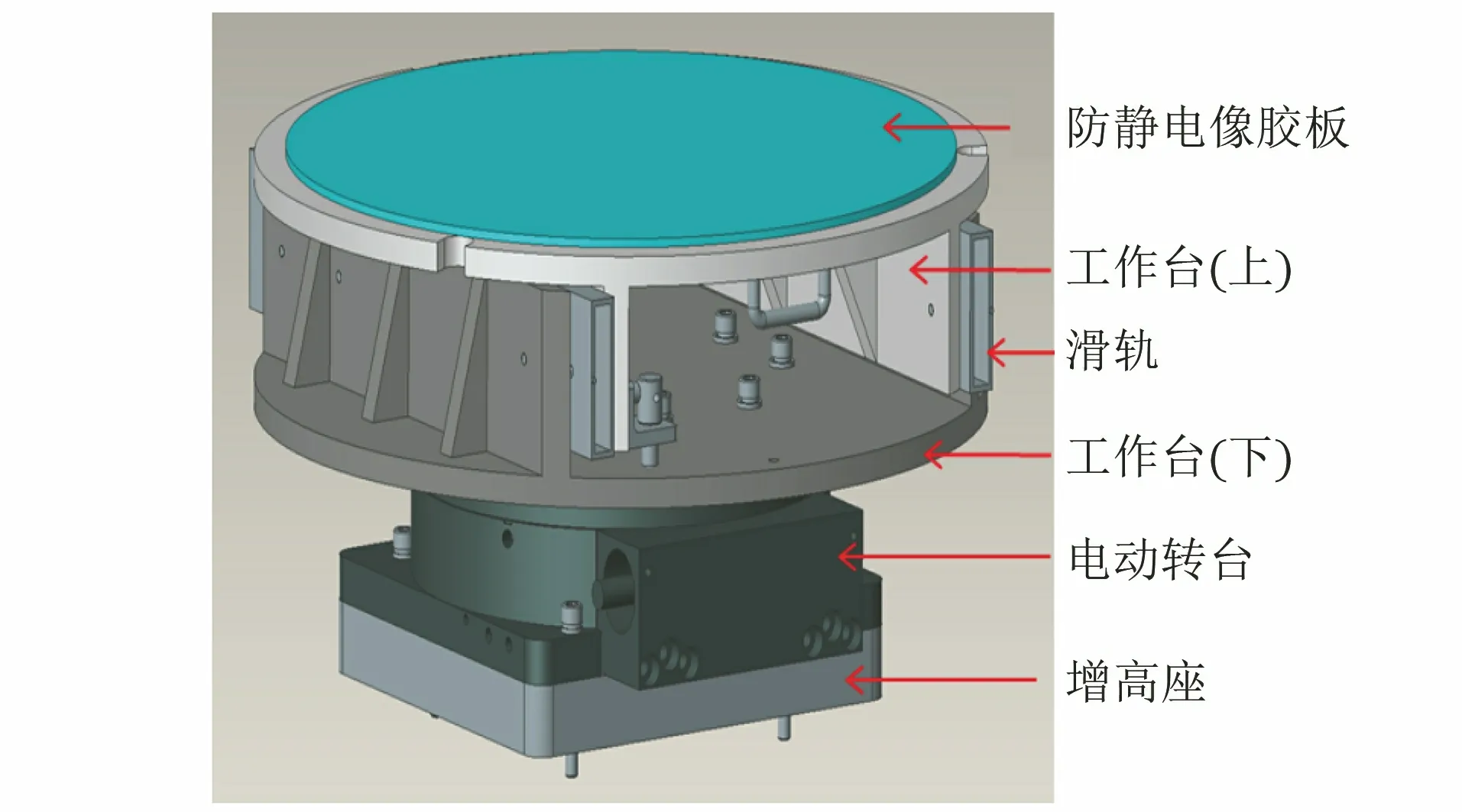

负载加压装置主要由负压柜、真空泵、气缸、压缩机、转台组件等部件组成。负压柜配合真空泵为待测产品提供真空环境;压缩机和气缸用于为负压柜泄压(检测结束后);真空气压计用于测量负压柜内实时气压并反馈至控制终端;转台组件用于装卸、安放检测产品并在负压柜真空状态下带动检测产品旋转。负载加压装置结构如图3所示,转台组件结构如图4所示。

图3 负载加压装置结构示意

图4 转台组件结构示意

2.2 升降机构

升降机构主要由机架、直线模组、激光散斑探伤器、伺服电机等部件组成,其结构示意如图5所示。机架材料为Q235B,框架由方管焊接而成,底板、机架底部通过调节地脚调平,采用螺栓固定;直线模组安装在机架前面板上,搭配伺服电机带动激光散斑探伤器上下运动。激光散斑探伤器由激光器、方向调节器、迈克尔逊干涉光路等组成,用于检测产品缺陷。

图5 升降机构结构示意

3 控制系统设计

控制系统包含3个层次:设备层、控制层和操作层。其整体架构如图6所示,其中,两台伺服电机分别带动升降机构(携带激光探头)和负压柜(带动检测转台),配合激光散斑探伤器和真空泵完成检测工艺流程,其中通过伺服电机驱动器和西门子PLC(可编程逻辑控制器)完成通信[10],升降机构、转台可以由触摸屏和手轮来控制,真空气压计负责采集负压柜真空度示数并反馈到触摸屏,真空泵的驱动和激光散斑探伤器的驱动也由西门子PLC控制,最终将所有信息显示到触摸屏上,并通过缺陷检测软件将采集到的图像信息显示到工业计算机上。

图6 控制系统总体架构

3.1 控制系统PLC

西门子控制器PLC的作用为接收各子系统发送的数据,并向子系统发送控制指令。控制器采用西门子S7-1200系列PLC,除PLC CPU外,主要还包括扩展I/O模块、模拟量输入模块等。扩展I/O模块主要完成开关量输入信号的采集以及开关量控制信号的输出,模拟量输入模块主要采集真空气压计的模拟量信号。PLC控制系统框图如图7所示。

图7 PLC控制系统框图

3.2 伺服电机控制

在待检测产品,沿其圆周和高度方向均匀划分出6个区域,为提高检测效率,需把待检测产品固定在负压柜转台上,升降机构分为两个检测位置,转台分为3个检测位置,升降机构固定时,按工艺流程完成其中一个区域的检测后,通过转台伺服电机驱动,完成转台的120°旋转,然后重复该工艺流程3次(完成3个转台位置的检测),再驱动升降机构移动到下一位置重复转台的操作,最终完成待检测产品的全部检测。为了满足旋转精度的要求,转台的控制中采用了交流伺服控制系统,以实现位置的精准控制。

伺服电机的位置控制方式是采用PLC控制器输入伺服驱动器脉冲的频率,从而实现对伺服系统转动速度的控制。在实际运行过程中,PLC控制器通过控制脉冲个数实现电机不同角度的转动,从而确定驱动设备运动的实际位置,所涉及的伺服驱动系统采用半闭环方式,伺服电机控制方式如图8所示。

图8 伺服电机控制方式

3.3 程序设计

3.3.1 PLC程序流程

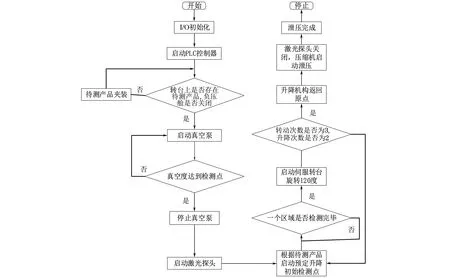

整个检测系统中的伺服电机控制、激光散斑探伤器驱动、真空泵驱动、压缩机驱动、真空计读数等都是由PLC控制器程序进行控制,PLC控制系统控制流程如图9所示。

图9 PLC控制系统控制流程

3.3.2 触摸屏程序

触摸屏程序设计主要包括界面设计和按钮及数值输入等控件的逻辑编写,其基于检测系统的工艺要求进行编写,可满足下位机的数据采集和显示,触摸屏界面如图10所示。

图10 触摸屏界面示例

4 缺陷检测功能实现

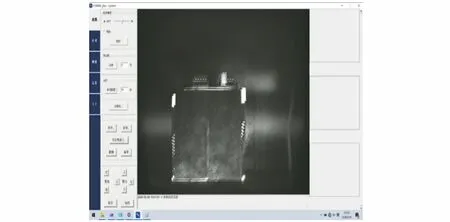

缺陷检测功能是激光错位散斑自动检测系统的核心功能[11-12],检测软件主程序界面如图11所示。软件界面包含控制部分、视频窗口、冻结图像显示窗口、操作日志文件等。软件功能主要包括视频显示、图像处理、缺陷测量和定位、系统设置等。

图11 检测软件主程序界面示例

4.1 图像处理

检测软件的图像处理功能主要有平滑滤波、去背景和对比度拉伸。

4.1.1 平滑

图像平滑采用线性平滑处理方式,能使得采集的检测图像亮度渐变,减小突变梯度,实现图像的平滑去噪声。某图像平滑处理前后效果如图12所示。

图12 某图像平滑处理前后效果

4.1.2 去背景

检测图像不可避免地会产生整体变形,而整体变形会导致背景图出现条纹,对检测结果产生影响,系统则可采用去背景方式对图像进行处理。

4.1.3 对比度拉伸

若处理后得到的图像缺陷特征比较模糊,不易分辨,则可以通过对比度拉伸来调整图像的对比度。

4.2 缺陷测量

图像初始标定后,将检测图像与标准试块对比,判断缺陷边界,然后进行缺陷大小和面积测量,测量结果可同时显示在图像左侧标签栏和缺陷位相图上。

4.2.1 画缺陷

该功能会在图像上描绘出一块缺陷区域,测量结果中会显示出描绘区域所代表缺陷的几何尺寸,可选择圆形或矩形方式用于描绘缺陷区域的形状。

4.2.2 缺陷定位

缺陷自动定位功能可实现待测物体表面缺陷位置的精确标记,便于后续的分析、修复工作。

5 试验验证

为了验证激光错位散斑自动检测系统的功能,首先选用某型号含有缺陷的包覆药柱产品,将其固定于负载加压装置的检测转台上,设定真空度为40 kPa,启动激光散斑探伤器,打开缺陷检测软件,观测该包覆药柱产品的检测图像,通过缺陷检测软件对检测图像进行平滑滤波、去背景、对比度拉伸和去包裹处理,得到的包覆药柱产品的检测位相图如图13所示,试验结果表明设计的激光错位散斑自动检测系统能够有效地实现包覆药柱的缺陷检测。

图13 某型包覆药柱产品的检测位相图

为了验证检测系统的检测精度,首先制备含有不同大小缺陷的待测工件,制备的缺陷直径分别为2.05,3.15,4.08 mm,胶层的厚度为0.5 mm,待测工件实物如图14所示。

图14 待测工件实物

图15 待测工件的缺陷检测结果

检测时,通过缺陷检测软件,观测到微小的气压变化即可得到高对比度的位相条纹图(见图15),经过一系列图像处理,可检测出直径2 mm左右的脱黏缺陷,该试验验证了所设计的激光错位散斑自动检测系统的可行性,表明其能满足实际工程中的检测要求。

6 结语

设计了一种激光错位散斑自动检测系统,并对某型包覆药柱进行缺陷检测试验。试验结果表明,所设计的系统能够有效地对包覆药柱进行缺陷检测,可检测出直径约2 mm的脱黏缺陷,并可快速准确地显示缺陷位置,测量出缺陷尺寸,满足实际工程中的要求。