旋流器和脱水筛在尾矿干排中的改进与应用

2022-11-22罗嘉靖丛龙斐孙玉伟周长春

罗嘉靖,丛龙斐,孙玉伟,周长春

(1.威海尚品机械设备科技有限公司,山东 威海 264200;2.中国矿业大学化工学院,江苏 徐州 221116)

尾矿是选矿过程中产生的废弃物,主要矿物成分是各种脉石矿物,如石英、长石、辉石和角闪石等,其主要化学成分为铁、硅和铝等元素的氧化物和硅酸盐[1-2]。世界各国每年的金属矿、非金属矿、煤和黏土等产量巨大,由此产生的尾矿数量也是相当巨大。根据《全国矿产资源节约与综合利用报告(2018)》数据,截至2017年底,我国尾矿堆存量为195亿t,82%为铁矿、铜矿、金矿和磷矿采选产生的尾矿和废石[2]。由于尾矿含有重金属等污染物及残留浮选药剂,且尾矿粒径通常较细,故常会造成大气污染、水污染等环境问题,同时也易造成由尾矿堆存引起的安全隐患[1-3]。近年来,为了维持正常的生产运营,矿山企业主要采取新建和扩建地面尾矿库的方式来解决尾矿的处置和排放问题。然而随着国家绿色矿山建设的推进,尾矿库的新建或扩建将成为过去式,尾矿干排则是矿山实现节能减排,建设绿色矿山的发展趋势[4-7]。

大冶市付家山矿业有限公司(以下简称“付家山矿业”)为有效解决尾矿排放存在的生态和环保问题,采用旋流器+脱水筛+深锥浓密机+压滤机尾矿干排工艺对尾矿进行综合处理[6-8]。付家山矿业主要从事铜钼矿分选加工,矿物赋存状态决定其分选后尾矿粒度较细。原工艺采用C-FX250/GT常规浓缩型旋流器和STS2145-XS轻型脱水筛对尾矿进行浓缩干排,但是原物料粒度偏细造成干排物料水分较高和干排回收率较低,导致后续工艺增加了矿浆絮凝和压滤成本。改进后工艺采用Smax200/PU-B高效浓缩脱泥型旋流器和STS2445-GP细粒高频直线脱水筛,有效地降低了脱水筛脱出物料的含水率,提高了干排回收率[9-10]。

1 付家山矿业尾矿干排工艺

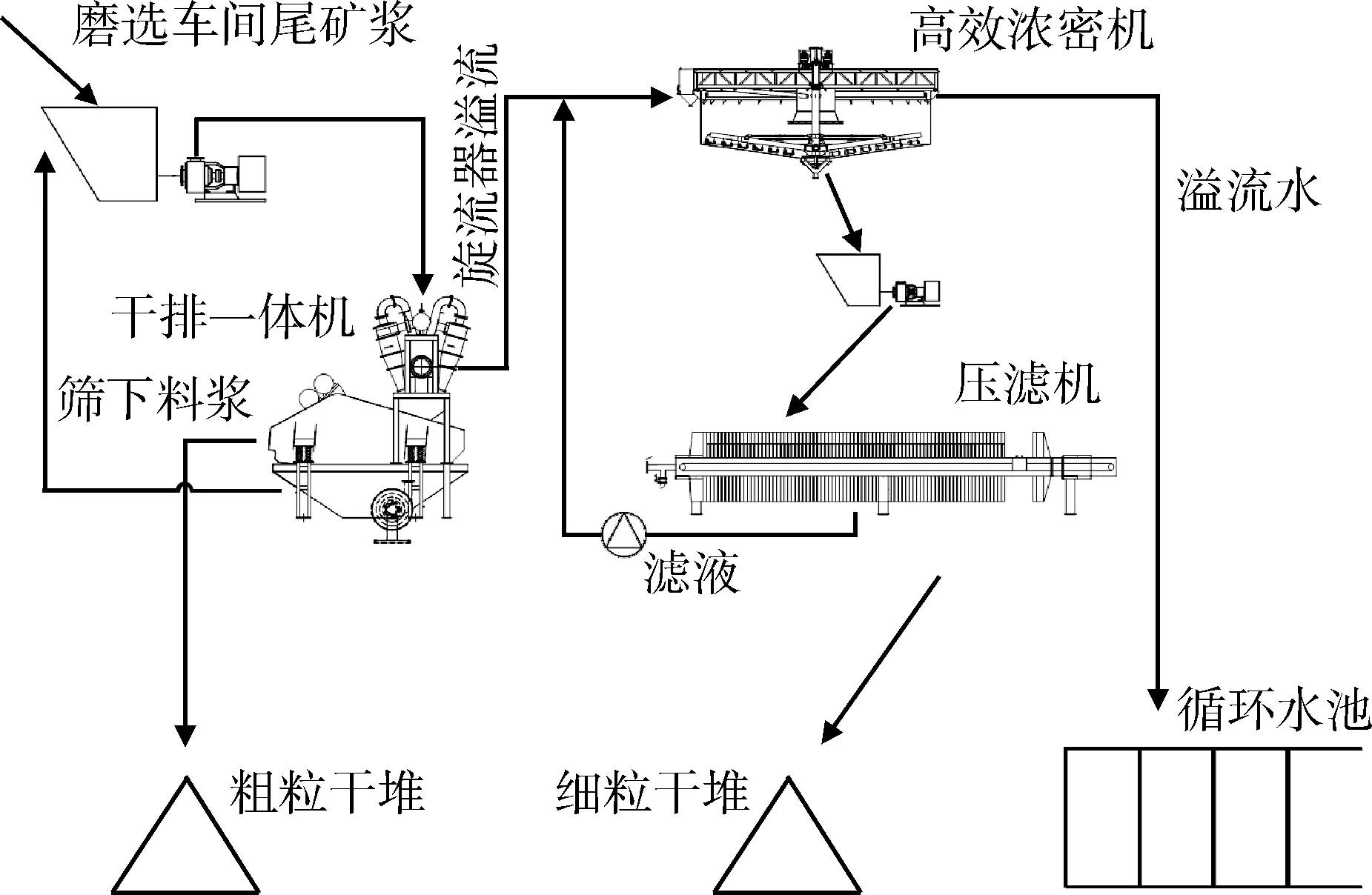

付家山矿业尾矿干排系统设计产能45万t/a,旋流器+脱水筛系统和压滤系统产能为700 t/d。尾矿由磨选车间总尾矿泵池输送至尾矿车间,经过旋流器浓缩分级,浓缩后底流由高频脱水筛脱水后形成粗砂干堆,筛下尾矿浆返回旋流器给料泵池进行二次分级浓缩;旋流器溢流进入浓密机浓缩,再经过压滤机脱水后干堆。工艺流程如图1所示。

图1 尾矿干排工艺Fig.1 Dry drainage process of tailings

2 干排系统现状

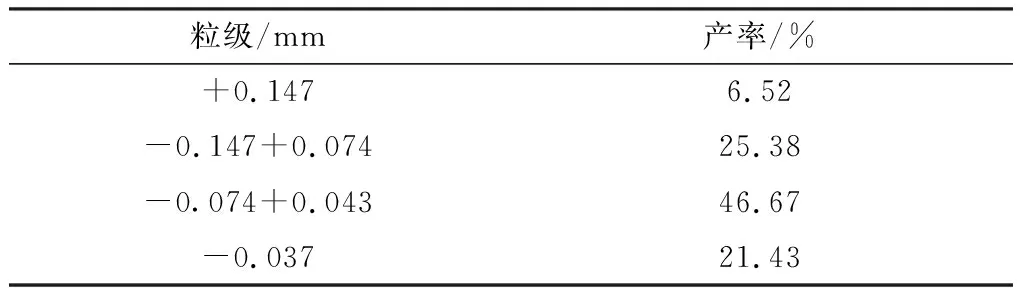

付家山矿业尾矿车间现有两套C-FX250/GT-4+STS2145-XS尾矿干排一体机处理粗颗粒尾砂(一备一用),一套浓密压滤系统处理细粒尾砂。由于尾矿整体粒度偏细造成干排一体机出料量较少、压滤系统负荷较大等问题。尾矿粒度组成见表1。

表1 尾矿粒度组成Table 1 Size composition of tailings

对2#干排一体机旋流器和脱水筛进行改造,与1#干排一体机进行效果对比试验。对1#干排一体机进行连续3 d的取样考察,结果见表2。

表2 1#干排一体机生产指标Table 2 Production index of No.1 all-in-one dry discharge machine 单位:%

由表1可知,尾矿中-0.074 mm粒级含量占68.10%,其中-0.037 mm极细粒含量为21.43%,由此可知该尾矿属于极难干排类型尾矿。由表2可知,采用C-FX250/GT常规浓缩型旋流器和STS2145-XS轻型脱水筛进行浓缩干排,旋流器底流产率为61.79%,脱水筛筛上物料浓度为76.94%,筛上产率为87.88%,干排一体机综合干排产率为54.30%,这表明:1#干排一体机干排产率<60%,偏低;干排料含水率>20%,偏高。

实践中发现1#干排一体机存在的问题是C-FX250/GT常规浓缩型旋流器受结构限制不能高效回收原料中较粗的颗粒,导致底流产率较低,且在应对极细粒尾矿时浓缩度不够;STS2145-XS轻型脱水筛振动频率(960 r/min)偏低,且筛机采用0°倾角,不能满足极细粒和高含水量物料的脱水要求。针对以上问题,设计了2#高效干排一体机改善干排效果。

3 改造后2#高效干排一体机特点及试验结果分析

在干排一体机中,旋流器对矿浆的分级和浓缩效果决定了干排机的综合回收率,脱水筛的振动频率和筛孔配置决定了干排机最终产物的含水率。针对现有问题,从旋流器(规格型号、进料方式、锥体角度等)和脱水筛(振动频率、倾角、筛孔等)两个方向进行改造。

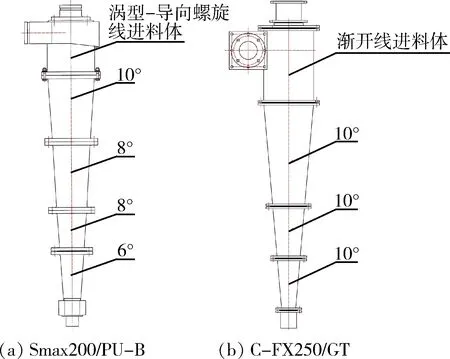

3.1 改造后旋流器特点分析

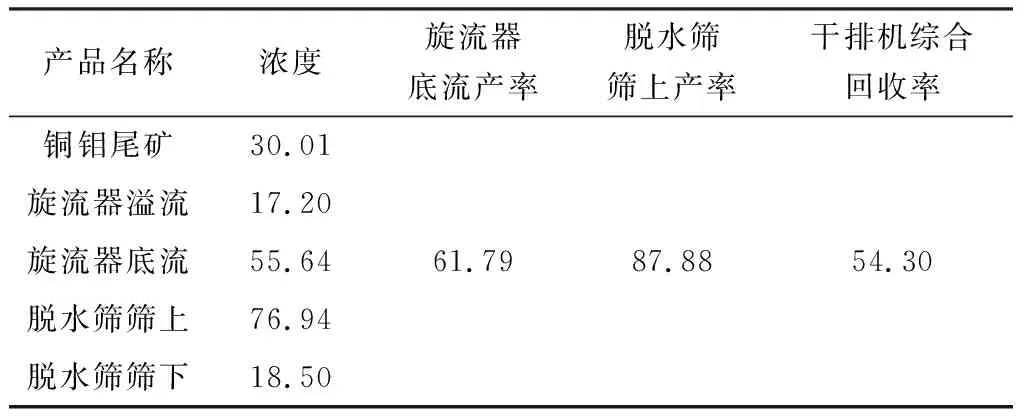

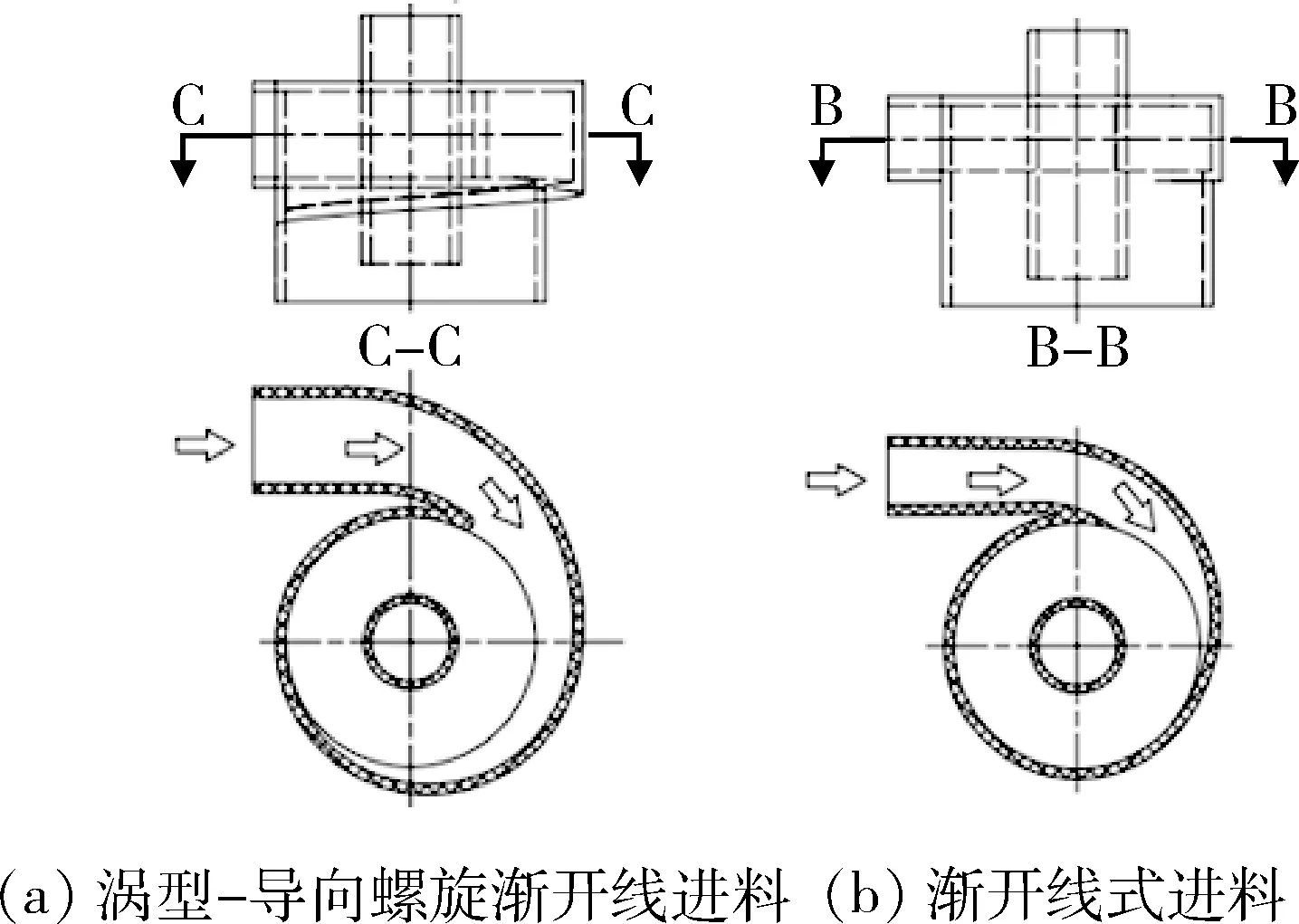

基于原有旋流器的缺点,研发设计Smax200/PU-B高效浓缩脱泥型旋流器,如图2所示。该型号旋流器相比于C-FX250/GT常规浓缩型旋流器,在进料体结构、直径、溢流管插入深度以及锥体角度方面进行了优化。主要创新点是Smax200/PU-B型旋流器采用涡型-导向螺旋线进料结构(图3(a)),而C-FX250/GT常规浓缩型旋流器采用渐开线式进料结构(图3(b))。 由图3可知,涡型-导向螺旋线进料体相比于渐开线进料体增大了进料体包角,延长了进料预分级时间;螺旋下旋线包围旋流器的圆柱筒体,引导矿浆螺旋运动,减小了入料阻力,缩短了颗粒所需分级时间;此外,入料沿程阻力,进料口紊流程度降低。以上改进均会使分级效率得到明显提高,有助于旋流器脱除来料中极细粒级颗粒,减缓筛板堵孔现象。 旋流器直径缩小(250 mm→200 mm)和多锥角锥体结构(10°→10°-8°-6°)的设计,在理论上可使旋流切分点降低5%,且旋流器的浓缩度提高10%,这种设计会使旋流器在提升底流产率的同时提高底流浓度。

图2 旋流器结构Fig.2 The structure of hydrocyelone

图3 进料体结构Fig.3 The structure of feed

3.2 改造后高频脱水筛特点分析

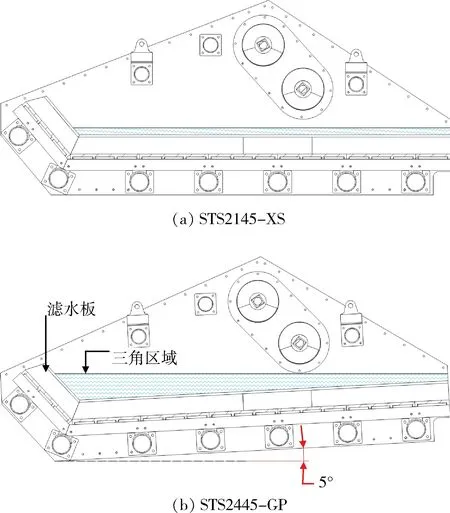

在脱水筛方面进行了以下改进:振动频率由原来的960 次/min调整到1 450 次/min;筛面倾角由原来的0°改为-5°;入料段滤水板孔径由原有0.25 mm改为5 mm;筛板布置将原有全0.25 mm孔布置改为入料端4排0.35 mm孔,后面11排0.25 mm孔;筛机宽度由原来的2 100 mm改为2 400 mm。以上改进设计有助于矿浆在入料段形成三角区域快速形成沉降层,减小极细颗粒的不利影响,使物料表层低固含量矿浆优先预排出,同时延长物料脱水时间,从而增强筛机对细粒级物料的脱水能力(图4)。

图4 脱水筛结构Fig.4 The structure of dehydration sieve

3.3 改造后2#高效干排一体机试验指标分析

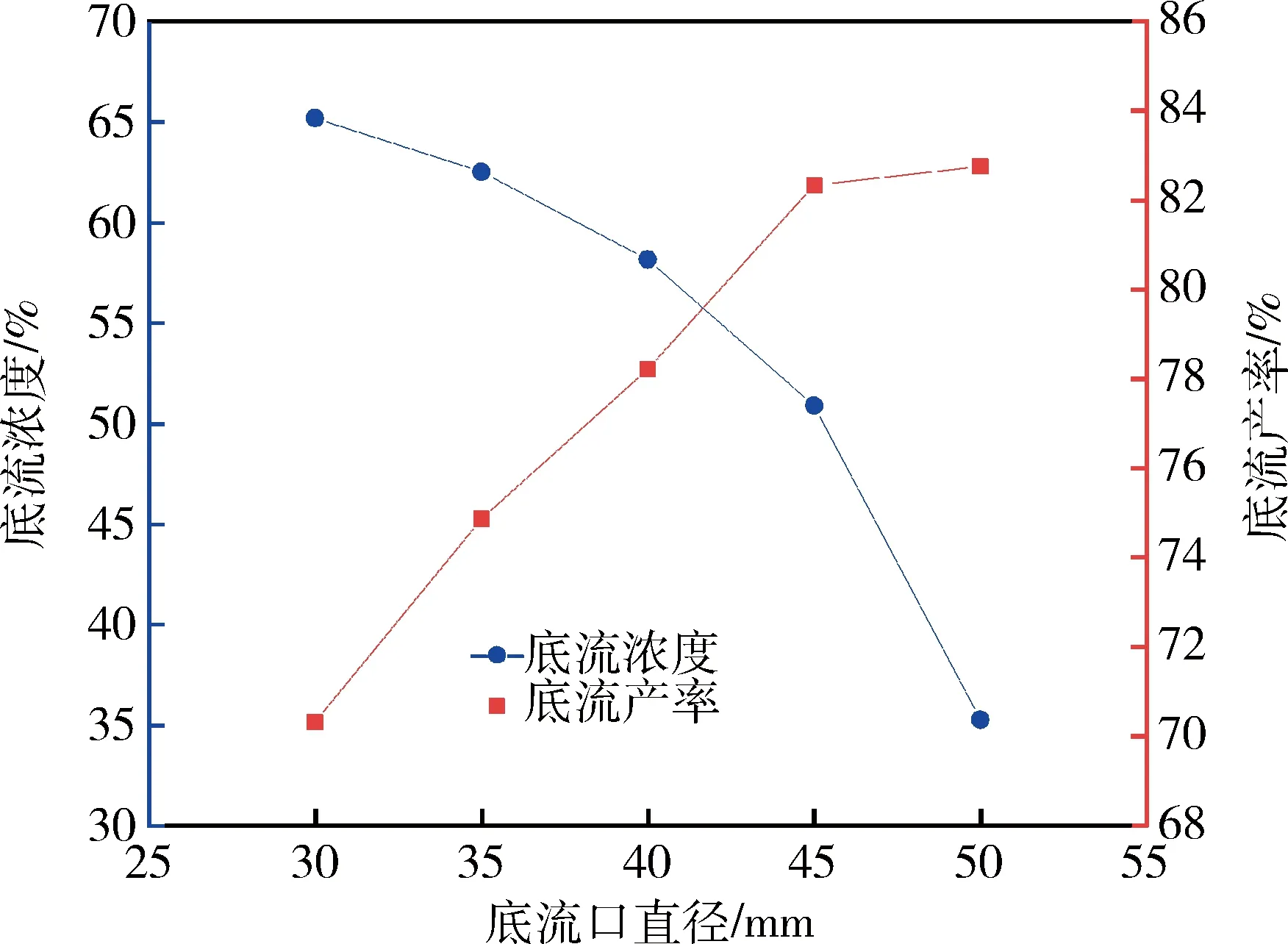

试验过程中磨选车间投料量、磨矿细度、浮选浓度等工况参数基本一致,在此条件下对2#高效干排一体机进行条件试验,试验结果如图5和图6所示。由图5可知,随着改进型旋流器底流口直径的增大,旋流器底流浓度从65.25%降低至50.96%,之后出现浓度急剧降低且运行压力不稳的现象;底流产率从70.34%增大至82.36%,之后趋于平缓。由图6可知,随着改进型旋流器底流口直径的增大,脱水筛筛上物含水率逐渐增大,当D=45 mm时达到18%,然后急剧增大至25.33%,筛上物产率逐渐降低,在D=50 mm时达到51.23%。

图5 旋流器底流指标随底流口直径的变化Fig.5 Underflow index changes with underflow caliber

图6 筛上物指标随底流口直径的变化Fig.6 The change of material index on the sieve with underflow caliber

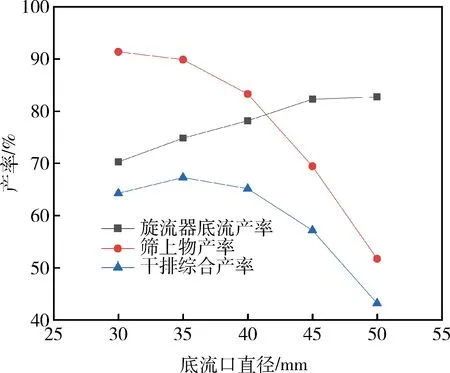

图7为干排指标随底流口直径的变化情况。由图7可知,底流口直径D=35 mm时,干排综合产率最高,为67.35%,筛上水分为16.15%,此时干排效果最佳。

图7 干排指标随底流口直径的变化Fig.7 The change of the dry drainage index with underflow caliber

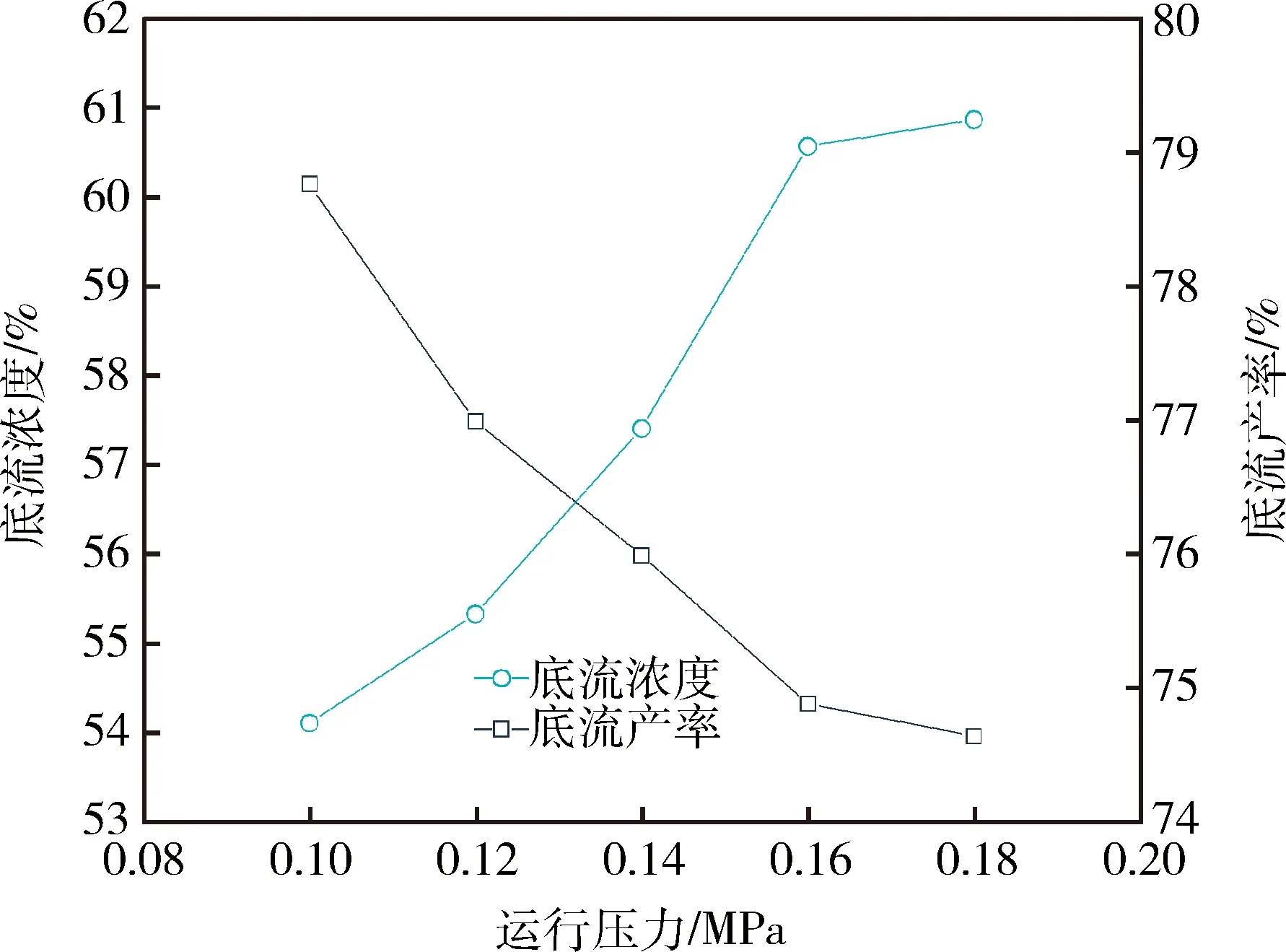

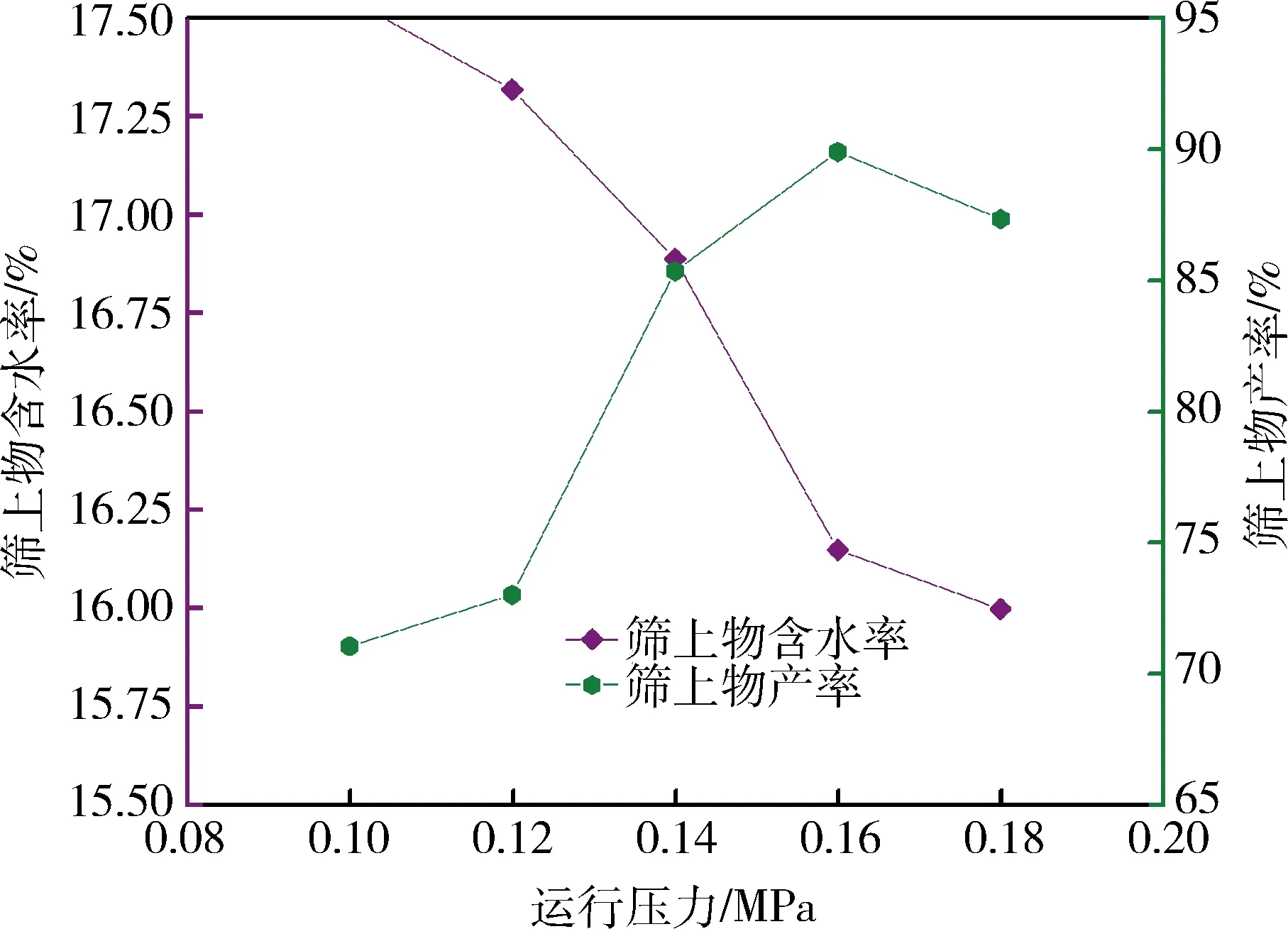

在旋流器底流口D=35 mm条件下,进行旋流器运行压力试验,试验结果如图8和图9所示。由图8可知,随着改进型旋流器运行压力的增大,溢流中+0.074 mm颗粒含量逐渐降低,当P=0.16 MPa时达到0.65%,之后略有增加;底流产率呈缓慢上升趋势,当P=0.16 MPa时达到75.12%,之后略有下降。由图9可知,随着改进型旋流器运行压力的增大,筛上物含水率逐渐降低,当P=0.18 MPa时达到16.12%,但是总体分析运行压力的变化对筛上物水分的影响不大;筛上物产率随着运行压力的增大,先提高后降低,在P=0.16 MPa时达到最大,为91.35%。

图8 旋流器底流指标随运行压力的变化Fig.8 Underflow index changes with operating pressure

图9 筛上物指标随运行压力的变化Fig.9 The change of material index on the sieve with operating pressure

图10为干排指标随运行压力的变化情况。由图10可知,底流口直径D=35 mm和运行压力P=0.16 MPa时,干排综合产率最高,为67.35%,筛上水分为16.15%,此时干排效果最佳。

图10 干排指标随运行压力的变化Fig.10 The change of the dry drainage index with operating pressure

根据条件试验结果,改造后的2#高效干排一体机综合最佳指标为:旋流器溢流固含量为12.06%,底流产率为73.82%;脱水筛筛上物料浓度为83.85%,设备综合回收率为67.35%。

表3 2#干排一体机生产指标Table 3 Production index of No.2 all-in-one drydischarge machine 单位:%

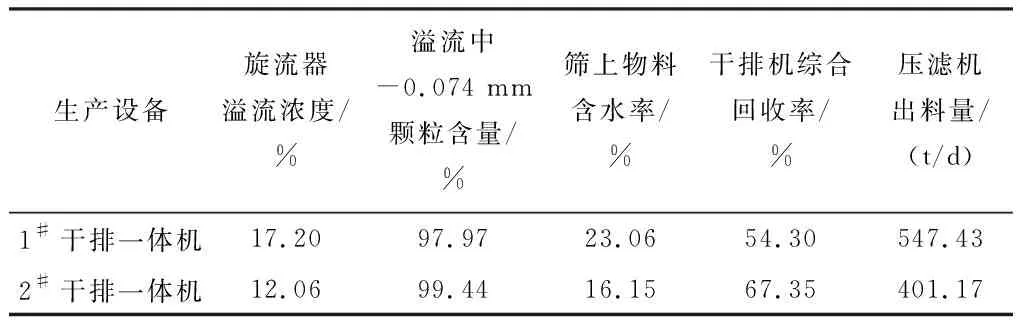

4 主要技术指标对比

干排一体机改造前后,尾矿车间生产指标对比见表4。改造后旋流器溢流浓度比改造前降低了5.14%,筛上物料含水率降低了6.91%,干排一体机综合回收率提升了13.05%,每日可多干排尾矿约129 t,大幅度降低了压滤机工作负荷。且更换Smax200PU-B高效浓缩脱泥型旋流器后,旋流器溢流中+0.074 mm颗粒含量由原来的2.03%降低为0.56%,粗颗粒的高效回收有利于减轻滤布的磨损,延长滤布使用寿命,为选矿厂降本增效提供了可行性方案。

表4 1#干排一体机和2#干排一体机生产指标对比Table 4 Comparison of production indexes between No.1 and No.2 machines

5 结 论

1) 对旋流器(规格型号、进料方式、锥体角度等)进行优化后,提高了旋流器的分级精度和浓缩度。在给料浓度约为30%时,底流产率比原设备提高了12.03%,溢流中+0.074 mm颗粒含量减少了1.47%。溢流中粗颗粒的减少有助于降低压滤机滤布磨损率,延长滤布使用寿命。

2) 对脱水筛(振动频率、倾角、筛孔等)进行改造后,矿浆在入料段形成三角区域快速形成沉降层,减小极细颗粒的不利影响,使物料表层低固含量矿浆的优先预排出,同时延长物料脱水时间,从而增强了筛机对细粒级物料的脱水能力。

3) 改进后Smax200/PU-B高效浓缩脱泥型旋流器+STS2445-GP细粒高频直线脱水筛高效干排一体机对尾矿的回收率提升了13.05%,干排物料的含水率下降了6.91%。 每日可多干排尾矿约129 t,降低了后续压滤系统工作负荷。

4) Smax200/PU-B高效浓缩脱泥型旋流器和STS2445-GP细粒高频直线脱水筛高效干排一体机针对偏细粒级铜钼尾矿脱水取得了较好的实践效果,解决了偏细粒级尾矿干排回收率较低,出料产品含水率较高的问题,有效降低了后续压滤机的工作负荷,以及选矿厂的运行成本。