悬索桥主索鞍顶推施工控制探讨

2022-11-22张鹏

张鹏

(南昌公路桥梁工程有限公司,江西 南昌 330000)

1 工程概况

某桥梁采用双塔单跨地锚式悬索桥设计,桥梁及主跨分别长1 258m和808m,主跨跨径190m+808m+260m,按照12m间距共设置66对吊索。桥梁设置的架设梁段共有68个,包括64个标准梁段、2个合龙段和2个端节段。从跨中开始依次向两侧吊装钢箱梁主梁,并在梁段间按照设计要求预留焊接缝。吊装施工期间,临时连接顶板,底板则暂不连接,待完成合龙后焊接环缝。该桥梁主缆和主梁施工同步进行,待结束主梁顶推合龙后,再从主塔开始依次向跨中转换吊索张拉体系,最后进行桥面系施工。主索鞍模拟过程较为复杂且难度较大,本文从分析地锚式悬索桥受力情况出发,借助有限元分析进行主索鞍顶推施工全过程控制的精细化模拟。

2 主索鞍顶推施工方案设计

2.1 主索鞍安装方法

主索鞍顶推施工过程借助主缆跨度的调整,进而改变索塔两侧主缆内力和水平倾角,最终减少并彻底消除主缆不平衡水平应力。在顶推施工过程中,主索鞍底座移动量一般不大,且主要表现为以塔顶为起点逐渐向锚锭方向的偏移,两者之间相对距离的减少量即为理论顶推量。结合受力分析,地锚式悬索桥成桥状态合理的情况下,主塔仅承受由主索鞍传递的主缆竖向分力,从而使两侧主缆水平分力平衡且抵消,这种情况下塔顶并不存在偏位现象,塔底也无弯矩作用。一般情况下,悬索桥中跨比边跨长,处于空缆状态时主梁不吊装,中跨侧主缆荷载的减少量也比边跨侧主缆荷载减少量大。为了将两侧主缆不平衡水平分力抵消,主塔必然会表现出顺桥向偏位,一旦偏位过大,很可能引发主塔混凝土开裂。为此,在安装主索鞍的过程中必须同时在边跨处设定初始预偏量,以最大限度减少主索鞍两侧水平分力差,并确保鞍槽内静摩擦力最大值超出主缆水平不平衡分力,具备一定的安全系数。此后吊装主梁的过程中再将主索鞍逐次顶推至设计位置。总之,主索鞍顶推方案的合理性与可行性是保证地锚式悬索桥主塔受力安全的前提。

2.2 累加模型

应用MIDAS/Civil有限元分析法进行悬索桥主索鞍顶推施工阶段分析时,可以使用的模型包括独立模型和累加模型两类。其中,独立模型分别进行不同施工阶段几何非线性分析,整个过程类似于修正后的倒拆分析法[1]。而累加模型则进行各个施工阶段结果的累加几何非线性分析。主梁吊装模拟是地锚式悬索桥主索鞍顶推施工过程分析的难点所在。本文主要应用MIDAS/Civil累加模型展开主梁吊装施工过程分析,并在模拟分析前提出如下假设:

(1)将主梁材料容重设为零,并向主梁单元施加相当于梁段结构自重的等效荷载。

(2)为进行吊索安装过程模拟,应将节点荷载施加于吊点。例如对于梁段N2#、S2#,在吊装N1#、S1#梁段时必须将暂未吊装的N2#、S2#梁段先激活,并通过刚接方式连接其与N1#、S1#梁段悬臂端;结合所采用的MIDAS/Civil累加模型的特性,暂未吊装的N2#、S2#梁段必将沿着正在吊装的N1#、S1#梁段悬臂端切线表现出一定程度的预偏。

2.3 顶推方案

结合相关文献提出的悬索桥“先梁后缆”的成桥方式,应用MIDAS/Civil有限元分析软件构建该悬索桥有限元模型,考虑实际施工过程中有限元模型几乎不存在收敛的情况,采用平面有限元模型。主缆和吊索通过受拉单元进行模拟,主梁与主塔则通过梁单元进行模拟,全桥共设置564个节点和429个单元,并以两边主缆固结和塔底固结为边界条件,通过主从节点连接主梁、主塔下横梁节点,以起到约束结构平行移动的目的。

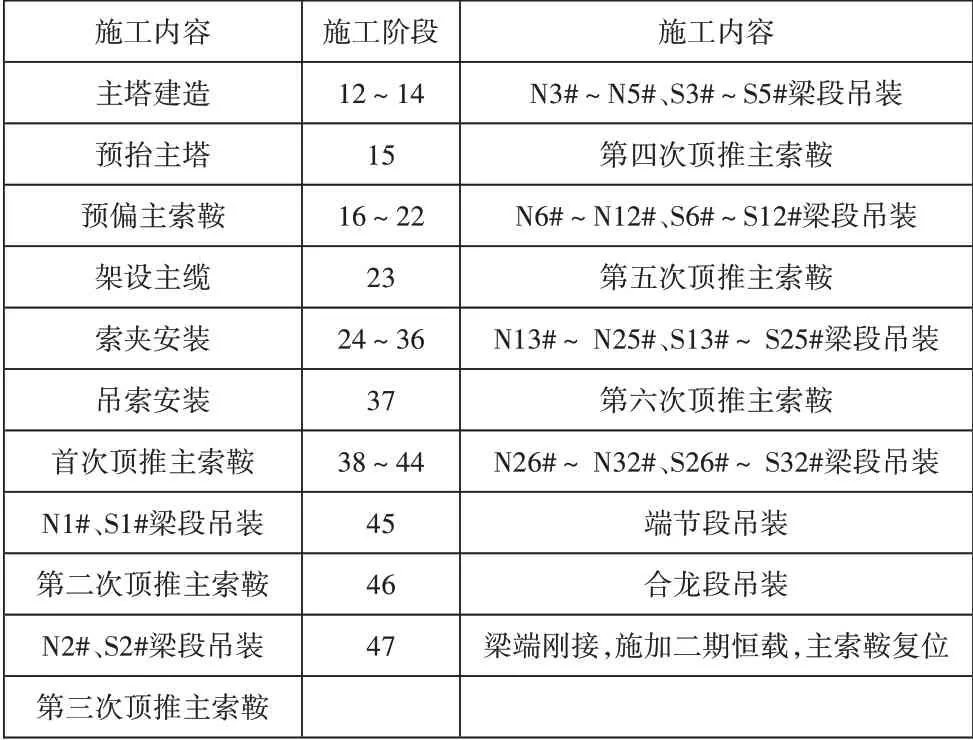

应用以上思路优化试算该地锚式悬索桥主索鞍顶推施工方案后,得出的顶推施工阶段具体见表1。其中,主塔建造阶段的设计施工进度为4m/周,并将主塔建造整个分成48个小阶段。主索鞍顶推施工步骤及所对应的顶推量具体见表2。

表1 悬索桥主索鞍顶推施工阶段设置

表2 主索鞍顶推步骤及顶推量设置情况

3 主索鞍顶推施工过程控制

3.1 千斤顶反力架设置

采用反力架顶推方式进行该地锚式悬索桥主索鞍顶推施工,将千斤顶反力架提前设置在塔顶,同时以对称形式安装推力千斤顶。在正式开始吊装钢桁架加劲梁之前,通过刚接方式将主索鞍底座与底板临时连接,并待索塔塔顶偏位接近索塔偏位控制值时开始顶推施工。与此同时,应将设置在主索鞍底座的临时性刚接约束卸除,使主索鞍在索塔塔顶千斤顶缓慢匀速地推动下到达预定位置。此后采用刚接方式再次将主索鞍底座和底板临时连接,以便展开下阶段顶推施工。在临时刚接卸除的过程中,中跨主缆会同时产生较大的张力,主索鞍底座克服静摩擦力后必然表现出较大的滑动。为此,还应将止推块增设在主索鞍前部,以有效防范这种主索鞍底座发生的大位移滑移。

3.2 顶推时机和顶推量确定

考虑钢桁加劲梁吊装施工期间索塔塔柱应力必须控制在允许范围以内,才能使成桥后索塔受力稳定,并在安装主缆施工前设置主索鞍预偏量,南塔和北塔主索鞍预偏量分别取305mm和281mm。施工期间主要以塔底混凝土拉应力为控制指标,结合对主索鞍滑移量、塔身实际截面应力、桥塔实测偏位等数值的分析进行顶推时机及顶推量的确定。

结合对该地锚式悬索桥索塔应力、偏位跟踪监测结果,通过分析施工误差、主索鞍底座摩擦系数误差、顶推反力架强度、顶推设备误差等实际情况,必须以索塔应力为主控参数、以索塔偏位为辅助控制参数对主索鞍顶推量实施修正;在此基础上根据顶推力实际值进行微调,并根据反力架强度适当加大顶推力,以有效克服主索鞍底座摩擦系数误差偏大的问题。

由图1和图2可知,该地锚式悬索桥主索鞍南塔在第二、三次顶推施工前对应的拉应力大幅超出混凝土抗拉强度,存在引发混凝土结构开裂的可能性,但是考虑该索塔最大偏位仅为55mm,比索塔偏位允许值65mm小,因此可以判定为该索塔结构受力安全。北塔则在首次和第三次顶推施工前出现50mm的最大偏位,比该索塔允许偏位74mm小,同样认为该索塔结构受力安全。由此可见,在顶推施工过程中出现主索鞍顶推量相对较大的情形时,仅表明主缆受力较小情况下索塔具有的抗推刚度也较小,主索鞍顶推施工过程也更为容易。

3.3 实际顶推量

根据对该地锚式悬索桥主索鞍结构受力的分析可知,主索鞍顶推施工时机及顶推量均较为合理,且施工后得到的阶段顶推量也符合索塔受力安全。主索鞍顶推施工后实际顶推量和理论顶推量之间的比较详见表3。

表3 实际顶推量和理论顶推量的对比 单位:mm

由表3可知,南塔调整后实际顶推量和理论顶推量值相当接近,各顶推施工阶段实际顶推量和理论顶推量之差均不超出10mm范围;其中第四次顶推对应的实际顶推量与理论量偏离较大,造成这种情况的主要原因是上一阶段实际顶推量较大,引发索塔向边跨侧偏斜,顶推间隙缩小[4]。在施工技术水平及施工机械等制约下,这种现象在实际施工阶段普遍存在,可以说各顶推施工段都存在顶推不到位、过顶等情况,但是必须将这种偏差控制在许可范围内。

与南塔不同,北塔实际顶推量对理论量的偏离较大,主要原因是首次顶推存在较为严重的过顶现象,使顶推施工后索塔向边跨偏移50mm,直接引发第二次顶推偏差;此后的第三、四次顶推仍然存在过顶,虽然第四次过顶量不大,但因主缆受力增加,主索鞍抗推刚度的显著提升,无形中增大了顶推难度。从实际顶推量和理论顶推量差额的合计值来看,南塔差额合计为6.9mm,北塔差额合计-3.6mm,均位于可控范围,符合主索鞍结构受力要求,且不会对成桥质量造成较大影响。

4 结语

综上所述,应用MIDAS/Civil累加模型进行地锚式悬索桥主索鞍顶推过程模拟和方案设计,这种方式因为同时将混凝土收缩徐变等时间依存特性都考虑在内,因此模拟过程也更为契合桥梁工程实际,得到的施工方案也更为合理。结合实际施工过程进行的各阶段顶推量偏差的及时调整措施,使索塔偏位及受力均达到设计成桥状态具体要求。该桥梁工程主索鞍顶推施工控制实践表明,应灵活控制主索鞍顶推量,并结合实际施工过程,在保证桥梁结构安全稳定的基础上,适当调整顶推量,将实际顶推量和设计量之差严格控制在允许范围。