基于电学修正多晶硅纳米薄膜的压力传感器*

2022-11-21陆学斌孙伟于

陆学斌孙 伟于 斌

(1.湖州职业技术学院物流与信息工程学院,浙江 湖州 313000;2.湖州职业技术学院建筑工程学院,浙江 湖州 313000;3.哈尔滨理工大学计算机科学与技术学院,黑龙江 哈尔滨 150080)

在石油钻机和一些汽车工业领域中,高温压力传感器的需求依然存在。由于离子注入压敏电阻和衬底之间的PN结不可避免地存在反向电流泄漏[1-2],传统的压阻式压力传感器已失去了使用空间。多晶硅作为一种多用途材料,近些年已被广泛应用于微电子、集成电路和微电子机械系统(MEMS)[3-6]。自从1974年第一个多晶硅压力传感器被发明以来[7],已有多种多晶硅压力传感器被研究报道[8-12]。在这些研究中,传感器的压敏电阻通常由微米级厚度的多晶硅膜(普通多晶硅薄膜)制成。这些压力传感器在一定程度上可以同时实现低温度系数和高灵敏度。

作为一种尺度在纳米级别的薄膜材料,纳米材料通常表现出独有或优良的特性[13-14]。和普通多晶硅薄膜相比较,纳米尺度的多晶硅薄膜(多晶硅纳米薄膜)表现出了高应变系数和低温度系数的特性[15-16]。电学修正是在压敏电阻上逐步施加增量直流电流而使其电阻发生变化的一种方法,电学修正后的压敏电阻稳定性更高,利用电学修正可以进一步提高传感器制造封装后压敏电阻的稳定性和匹配性[17-19]。

利用80 nm厚的多晶硅纳米薄膜作为压敏电阻,设计制作了一种压力传感器,封装后利用电学修正方法对压敏电阻进行了微调匹配。对压力传感器的制作过程进行了完整描述,对传感器的压力和温度特性进行了测量和分析。

1 实验材料和方法

1.1 多晶硅纳米薄膜样品制备

选择<111>晶向的单晶硅(厚度为510μm)作为衬底,然后通过热氧化生长出厚度为0.86μm的氧化层。在620℃下,采用低压化学气相沉积技术(Low Pressure Chemical Vapor Deposition,LPCVD)在氧化层上沉积了80 nm厚的多晶硅纳米薄膜样品。低压化学气相沉积的能量为20 keV、硼离子注入掺杂剂量为3.5×1015cm-2。根据硼离子在硅中的固溶性,可以估算样品的掺杂浓度为3.0×1020cm-3。为了对硼离子进行电激活,在1 080℃高温和氮气保护条件下,样品退火30 min。采用光刻和湿法刻蚀技术制备了长为400μm、宽为100μm的多晶硅纳米薄膜压敏电阻。利用蒸镀技术将铝膜蒸发到衬底上形成电极。最后通过光刻获得了带有多晶硅纳米薄膜压敏电阻的悬臂梁。悬臂梁的最终尺寸长26 mm、宽4 mm。使用悬臂梁上的多晶硅纳米薄膜电阻样品测量压阻、温度和电学修正特性。

1.2 多晶硅纳米薄膜压力传感器

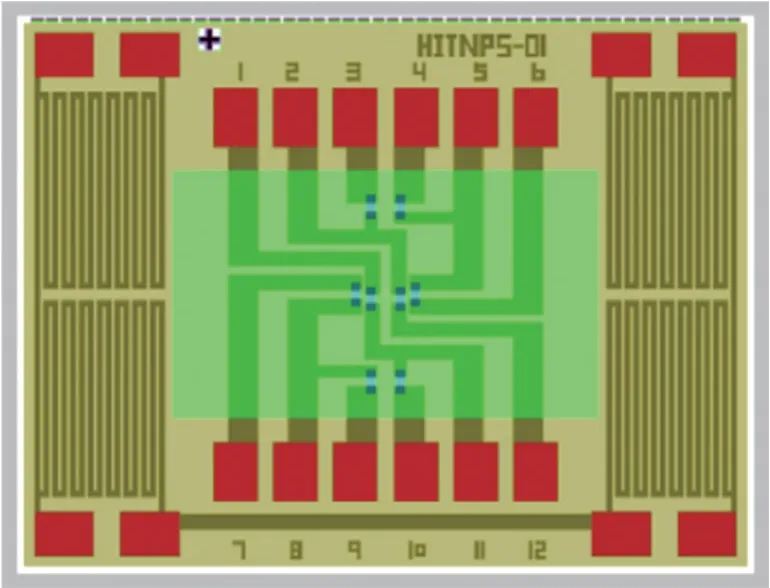

利用Tanner L-edit软件完成多晶硅纳米薄膜压力传感器的版图设计,如图1所示。该版图包含多晶硅电阻层、金属层、硅杯层和钝化掩膜层。

图1 压力传感器版图

完整的多晶硅纳米薄膜压力传感器制作工艺流程如下:①选择厚度为400μm的(110)单晶硅片作为衬底;②采用热氧化法在衬底两侧生长SiO2层作为电学隔离层;③利用LPCVD方法在衬底背面制备氮化硅层,该氮化硅作为KOH蚀刻硅杯的掩蔽膜;④利用LPCVD方法,在620℃条件下,在硅片正面沉积了厚度为80 nm的多晶硅纳米薄膜;⑤通过等离子体增强化学气相沉积(Plasma Enhanced Chemical Vapor Deposition,PECVD)方法在多晶硅纳米薄膜上沉积SiO2层,该SiO2层用于调节多晶硅纳米薄膜压敏电阻的掺杂浓度;⑥通过离子注入硼对样品进行掺杂;掺杂浓度估算为3.0×1020cm-3;⑦为了电激活硼离子并使掺杂均匀,样品在1 100℃下在氮气保护下退火0.5 h;⑧去除PECVD生成的SiO2层,然后利用光刻获得多晶硅纳米薄膜压敏电阻,共计8个;⑨利用蒸镀工艺,将金属铝膜蒸发到硅片上,然后通过光刻方法形成金属连线,该金属连线将多晶硅纳米电阻条连接成惠斯通电桥形式;⑩采用KOH定时刻蚀方法,通过各向异性刻蚀形成厚度为60μm的2∶1矩形硅膜片;○1硅片在真空条件下键合在Pyrex玻璃上;○12采用PECVD方法在衬底正面沉积了一层氮化硅薄膜进行表面钝化;○13压力传感器采用固态封装隔离技术进行封装,隔离液为不可压缩无机硅油;○14最后利用电学修正技术对惠斯通电桥中的多晶硅纳米薄膜电阻进行修正。

制备完成的多晶硅纳米薄膜压力传感器的照片如图2所示。在图2(a)中,有四组惠斯通半桥电桥,通过选择合适的半桥并在封装后进行电学修正,可以保证惠斯通电桥中的四个压敏电阻精确匹配。

图2 压力传感器实物图

2 实验结果

2.1 多晶硅纳米薄膜压阻、温度和电学修正特性

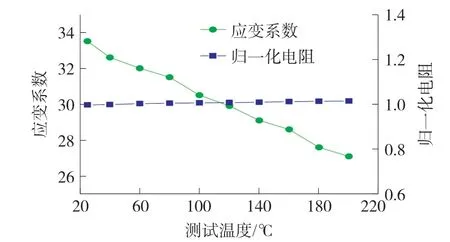

为了获得多晶硅纳米薄膜压敏电阻的压阻和温度特性,在25℃到200℃之间对样品进行测试。应变系数、归一化电阻和测试温度之间的关系如图3所示。对图3中的测量结果进行最小二乘拟合,可计算出应变系数的温度系数(Temperature Coefficient of Gauge Factor,TCGF)和电阻的温度系数(Temperature Coefficient of Resistance,TCR)分别为-0.10%/℃和0.009 7%/℃。

图3 应变系数、归一化电阻和测试温度之间的关系

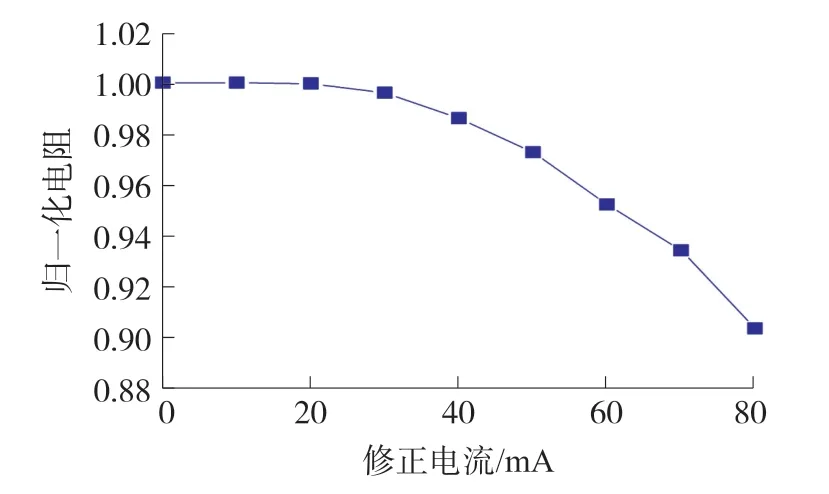

利用电学修正可以调整惠斯通电桥中的多晶硅纳米薄膜压敏电阻。为了进行电学修正,对多晶硅纳米薄膜电阻施加持续30 s的直流电流,直流电流的幅度以10 mA的步长逐步增加。每次电学修正后,使用Keithley 2000数字万用表测量压敏电阻的阻值。多晶硅纳米薄膜压敏电阻的电学修正特性如图4所示。由图4可知,对多晶硅纳米薄膜压敏电阻施加超过一定阈值的直流电流,压敏电阻的阻值几乎线性减小,修正范围可在10%以内。

图4 多晶硅纳米薄膜压敏电阻的电学修正特性

利用LPCVD方法制备的多晶硅纳米薄膜在每个晶圆上的一致性可达到2%,在不同批次晶圆之间的一致性约在5%[20]。利用LPCVD方法制备的多晶硅纳米薄膜的匹配度较高,电学修正可以使多晶硅纳米薄膜电阻之间进一步匹配。

2.2 多晶硅纳米薄膜压力传感器特性

使用精密压力源(Mensor PCS400)对多晶硅纳米薄膜压力传感器施加范围为0~0.6 MPa的压力。稳压直流电源(KENWOOD PW36-1.5ADP)为惠斯通电桥提供5 V恒定电压。在每个施加的压力下,通过数字万用表(Keithley 2000)测量惠斯通电桥的输出。测试温度由温度控制箱(ESPE EG-04AGP)控制。在本文中,测试温度点分别为25℃、50℃、100℃、150℃和200℃。不同温度下压力传感器的输入—输出曲线如图5所示,其中每条曲线中的数据为三次循环行程的算术平均值。

图5 不同温度下压力传感器的输入—输出特性曲线

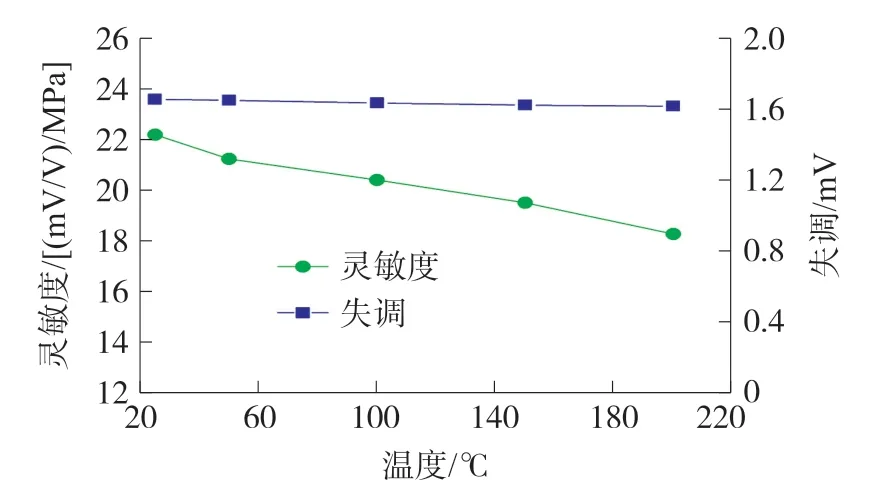

对图5的测试结果进行最小二乘法拟合,得到传感器的灵敏度和失调与测试温度之间的关系,如图6所示。在图6中,在25℃、50℃、100℃、150℃和200℃摄氏度时,灵敏度分别为22.19(mV/V)/MPa、21.24 (mV/V)/MPa、20.41 (mV/V)/MPa、19.52(mV/V)/MPa、18.30(mV/V)/MPa,灵敏度的温度系数为-0.10%/℃;失调分别为1.653 mV、1.648 mV、1.633 mV、1.621 mV和1.615 mV,失调的温度系数为-0.013%/℃。

图6 灵敏度和失调与温度的关系

3 分析与讨论

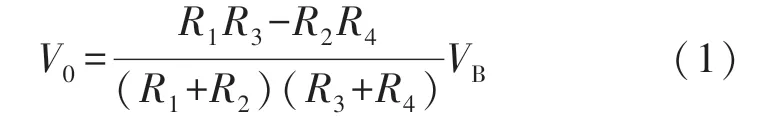

四个多晶硅纳米薄膜压敏电阻连接成惠斯通电桥形式。使用直流电压源供电,供电电压为VB(恒定),则电桥输出VO为:

式中:R i(i=1,2,3,4)为惠斯通电桥电阻。

在式(1)中,当R1R3等于R2R4时,失调为零。通常情况下,R1R3不等于R2R4,压力传感器的失调为:

式中:S0=R1R3-R2R4,K0=(R1+R2)(R3+R4)。

失调的温度系数为:

式中:αi(i=1,2,3,4)为电阻的温度系数,为参考温度下电阻初始值。

由式(3)可知,电阻之间的匹配和电阻温度系数之间的匹配对于降低传感器的失调及失调温度系数至关重要。通常电阻的温度系数比较小,所以传感器失调的温度系数几乎可以忽略不计。本文中,电阻的温度系数为0.009 7%/℃,传感器失调的温度系数为-0.013%/℃。

压阻式压力传感器的灵敏度和压敏电阻的应变系数成正比。对于恒定电压供电的压力传感器,灵敏度的温度系数(Temperature Coefficient of Sensitivity,TCS)为:

式中:S为灵敏度,GF为压敏电阻的应变系数。

实验测得压力传感器灵敏度的温度系数为-0.10%/℃,该数据和压敏电阻应变系数的温度系数(-0.10%/℃)是吻合的。

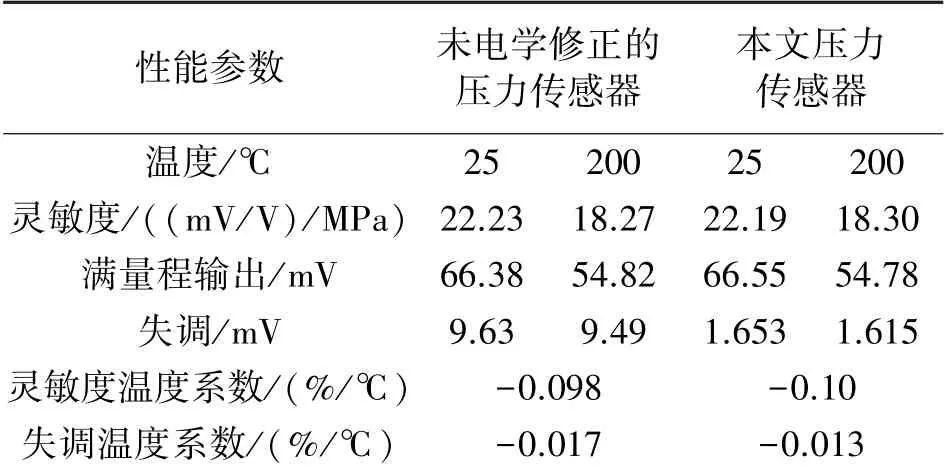

将本文制备的压力传感器和之前制备的压力传感器[21]进行性能比较,如表1所示。通过表1可知,二者具有几乎相同的灵敏度,但由于本文制备的压力传感器中的多晶硅纳米薄膜压敏电阻进行了电学修正,所以表现出更低的温度系数和失调。

表1 未电学修正和电学修正压力传感器的性能比较

4 结论

本文设计并制备了一款压力传感器,其中的压敏电阻由多晶硅纳米薄膜制备而成。传感器封装后,利用电学修正技术达到压敏电阻之间的精确匹配。由于经过电学修正的多晶硅纳米薄膜电阻具有较好的压阻和温度特性,压力传感器表现出高灵敏度、低温度系数和低失调。