环保型常温沥青混合料研究进展

2022-11-21布鹏王永俊高家贵陈钰柏耘张林艳陈飞

布鹏,王永俊,高家贵,陈钰,柏耘,张林艳,陈飞

(1.云南大学 建筑与规划学院,云南 昆明 650000;2.昭通昭乐高速公路投资开发有限公司,云南 昭通 657000;3.云南省交通投资建设集团有限公司昆明东管理处,云南 昆明 650100;4.昭通市交通建设工程质量安全监督局,云南 昭通 657000)

常温沥青混合料是将级配矿料、常温可流动的胶结料、外掺剂等按照一定比例,在0~40 ℃的温度下生产、施工的环境友好型绿色道路铺筑材料,是“碳达峰、碳中和”的有效解决措施。相较于在170,120 ℃左右生产的热拌、温拌沥青混合料而言,具有节能环保、施工便捷等优势;但受制于材料性能不足或造价高昂,目前应用相对较少。

在检索大量文献的基础上,依据材料组成、强度形成机理及特点,对常温沥青混合料进行系统分类,并分别阐述各类混合料的性能影响因素及研究进展等;最终结合各类混合料的特点提出建议,以期促进常温沥青混合料在路面铺筑和养护的发展应用。

1 水基型常温沥青混合料

水基型常温沥青混合料指的是以水作为分散介质来降低沥青粘度,并添加外掺剂进行物理改性的常温沥青混合料,主要包括以泡沫沥青为胶结料的泡沫型常温沥青混合料、以乳化沥青或改性乳化沥青为胶结料的乳化型常温沥青混合料。

1.1 强度形成机理及性能影响因素

泡沫沥青是将热沥青、水压、气压三相物质在发泡装置中混合后,在沥青膜表面张力和内部蒸汽压力的共同作用下形成气泡,沥青表面积会增加,粘度暂时降低,能够在常温下流动。乳化沥青是将热沥青通过乳化装置分散于乳化剂-稳定剂的水中,形成均匀稳定、常温可流动的乳状液。泡沫型和乳化型常温沥青混合料的强度均是通过水分蒸发、沥青与集料的黏附性增强、集料之间的嵌挤作用共同形成。

沥青的发泡效果及稳定性对泡沫沥青混合料的性能具有显著影响,而影响发泡的因素主要有沥青的种类和温度、发泡用水量和水温[1],通常将膨胀率作为发泡效果的评价指标、将半衰期作为发泡稳定性的评价指标。对于标号相同、油源和发泡水温不同的沥青,发泡效果不一样,其混合料高温性能也会有较大差别,沥青的60 ℃动力黏度越小的沥青,发泡效果越好[2];发泡用水量和发泡水温的提高会导致膨胀率增大,半衰期减小。一般认为膨胀率和半衰期都较好时,可达到最佳发泡效果,但膨胀率和半衰期具有矛盾性,二者往往不能同时达到最优,难以判断最佳发泡效果的发泡参数。因此,泡沫沥青的发泡效果和稳定性一直是阻碍其应用的难点。由于泡沫沥青的泡沫持续时间有限,需要在其制备后尽快使用,其混合料强度低,水稳定性差,常用于冷再生及高等级公路的温拌沥青混合料等方面。

乳化型常温沥青混合料的早期强度低,强度增长缓慢,究其原因,主要受到原材料、破乳时间、改性方式和乳化工艺等影响。乳化剂的种类和掺量在控制破乳时间方面起着非常重要的作用,由于破乳机理的不同,相较于阴离子、非离子型乳化沥青,阳离子乳化沥青破乳速度快,与不同pH值的石料黏附性好。但笔者认为,乳化型常温沥青混合料既要有一定的存储性,铺筑到路面后又要快速粘结成型,需具有慢裂快凝的特点,而使用单一乳化剂往往不能达成目的,需复配乳化剂。同时,乳化剂掺量越多,破乳时间越长,最佳掺量需根据其种类来决定。此外,Jain S等[3]指出,沥青用饮用水乳化,可保证其乳化效果。乳化沥青在破乳前,沥青微滴被乳化液包裹,黏度较低,具有一定的储存性,但由于水分含量较泡沫型多,排出和蒸发较慢,与矿料黏附力差,导致乳化型常温沥青混合料初期强度低且增长缓慢、水稳定性及耐久性较差,主要应用在利于破乳的温暖和干燥地区的冷再生、坑槽修补以及轻交通的道路面层和基层上。

1.2 性能研究

泡沫型常温沥青混合料性能影响因素众多,其中,水分会降低沥青与集料的黏附性,导致二者之间的黏结力降低,水稳定性较差。相较于普通热拌沥青混合料,泡沫型温拌沥青混合料的高温稳定性下降约60%左右[4],但由于拌合温度的降低,沥青老化程度低,可获得较大的最大弯拉应变,劲度模量减小,耐疲劳性能较好[5]。为改善泡沫型常温沥青混合料的水稳定性及高温稳定性,通常采用①控制拌合用水量保证混合料碾压密实的和易性;②添加充足的细料掺量促进初始强度的形成;③增加击实次数(150次以内)[6];④注意施工后的养生提高强度形成速度;⑤添加一定量的水泥等活性填料来增强泡沫沥青与集料的黏结性;⑥用改性沥青发泡等手段。但需注意水泥掺量在1.0%~2.0%较适宜,不然会增加混合料的脆性及变形。综上所述,泡沫沥青的发泡过程质量难以控制,且现在的泡沫沥青大多用于温拌技术,针对常温拌合的泡沫沥青研究相对较少。因此,沥青发泡最佳参数的精准以及控制过程的简单化、开发复合增强型沥青发泡剂、改性沥青的发泡效果研究、以及如何在常温拌合的同时保证混合料性能是以后泡沫沥青发展的方向。

大量研究表明,乳化型常温沥青混合料较之于普通热拌沥青混合料水稳定性、强度较差,为提升混合料的性能和强度,采取如下措施:①对乳化沥青进行改性,常见的改性剂主要包括橡胶类(如SBR、橡胶粉等)、热塑性弹性体类(如SBS)等,相比于普通乳化沥青混合料,单掺SBR可明显改善力学性能及低温性能,但高温和粘结性能较差;橡胶粉改性乳化沥青既可获得较好的储存稳定性、低温抗裂性、耐久性,又可减少废旧橡胶的污染问题;而单掺SBS改性乳化沥青可获得优良的高温和耐久性,但储存稳定性较差[7]。②在混合料中加入水泥、纤维等。水泥会与乳化沥青中的游离水发生水化反应,加入混合料中后,提高了混合料的初始强度、水稳定性[8];纤维掺入到混合料中后,能提供较大的抗应变能力,有效抵抗疲劳开裂[9]。但高掺量的水泥对混合料的低温抗裂性能不利,且水泥生产过程消耗大量能源和污染环境,价格也较昂贵,经综合考虑,通常水泥掺量在3%以内[10]。综上所述,针对乳化型常温沥青混合料早期强度弱、固化时间长、水稳定性差的缺陷,可以通过复配慢裂快凝型乳化剂、控制水的洁净程度、加入外掺材料、复合改性乳化沥青等措施来改善。然而水泥作为一种非绿色材料,环保型性差;因此可将废料和副产品材料(如硅灰、粉煤灰等)、废弃纤维、废旧橡胶等用于乳化型常温沥青混合料的性能提升,具有良好的经济效益和生态效益。

2 溶剂型常温沥青混合料

2.1 强度形成机理及性能影响因素

溶剂型沥青是以煤油、柴油、苯、橡胶油等溶剂对沥青中起黏结作用的组分进行选择性溶解,沥青黏度得以降低,获得常温可流动的稀释沥青。具有一定的储存性的溶剂型常温沥青混合料就是以稀释沥青为胶结料,它铺筑到路面后,沥青内部的溶剂在自然环境和车载作用下挥发后,沥青与集料之间的粘结力和集料之间的嵌挤力逐渐增强。溶剂型常温沥青混合料的强度主要靠溶剂挥发后的沥青黏附作用及集料嵌挤作用来形成,沥青黏度、稀释剂种类、掺量、改性材料等对混合料性能有较大影响[11]。为确保施工和易性及施工完成后沥青与集料有足够的黏结力,基质沥青黏度要适当,溶剂挥发后的残留沥青粘度要足够大。对于稀释剂而言,要满足稀释剂与其它材料有良好的相容性,可形成均匀体系,且挥发要适当,保证储存阶段的施工和易性及养护阶段快速形成强度。此种混合料适用于局部病害处理及交通不便的偏远地区。

2.2 性能研究

传统的柴油、汽油等溶剂存在挥发性差、初始强度低、强度增长缓慢、环境污染等问题[12],一些研究者寻求新型环保型溶剂来制备该混合料。SMC常温改性剂是近年来兴起的一种含酰胺键的表面活性剂,它以提取自废旧塑料、废旧橡胶的油液状高聚物弹性体为主要成分,把它掺入基质沥青后,沥青质分子的表面张力和自由能减小,沥青的黏度降低。强度形成同样是通过溶剂挥发、残留的SMC与沥青共混物黏附集料。相关研究指出[13],SMC改性剂的掺量越多,混合料的施工温度越低,但混合料的强度、高温稳定性、水稳定性也会逐渐降低,对于AC-13级配,掺量在6%~10%时体积指标和强度最佳,对于AC-20级配,SMC掺量在6%~8%适宜,故不能追求混合料施工温度的降低而忽视性能的劣化,应根据级配及施工环境来选择可获得最佳强度及性能的SMC掺量。马全红团队[11]以重油来代替传统溶剂,提高了常温沥青混合料的马歇尔强度,但重油含量过多则会影响混合料的施工和易性。Dong等[14]用松节油作为沥青稀释剂,并采用膨润土-水泥作为矿物填料来提高集料与沥青的黏附性,制备的混合料强度高,水稳定性和耐磨性得到提升。Wang等[15]以较为环保的矿物酒精为溶剂制备稀释沥青,提升了混合料强度和高低温稳定性。Xu等[16]采用简单处理后的餐厨废油与柴油混合作为稀释剂,制备出满足使用要求的溶剂型常温沥青混合料。孟文专等[17]以柴油、大豆油、自制冷补剂制备常温沥青混合料混合料用于路面养护,混合料使用性能良好,拌合方便。此外,级配设计也对混合料性能产生较大影响,当采用密级配时,混合料中溶剂挥发较慢,变形能力较强,可有效抵抗开裂,但开放交通较慢;当采用开级配或半开级配作为溶剂型常温沥青混合料的设计级配时,空隙率较高,溶剂挥发快,可快速开放交通。

总之,溶剂型常温沥青混合料的溶剂优选对混合料性能至关重要,而传统矿物油是不可再生资源,会造成土壤和环境污染;某些碳氢化合物还会危害工人身体健康,故寻找一种对沥青具有良好相容性、适宜的蒸发速率、少毒或无毒性、对环境无污染的溶剂,开发具有高初始强度和高粘结性的混合料成为今后的研究重点;此外,SMC沥青混合料实现常温拌合是以性能衰减为代价且缺乏抗老化性能的研究,在常温拌合时,可辅以其它改性剂改善性能;最后,工程师应根据施工环境和季节综合考量开放交通时间以及混合料强度,合理进行溶剂型常温沥青混合料的级配设计。

3 反应型常温沥青混合料

反应型常温沥青混合料指的是既可以实现常温拌合、施工的工艺,材料组分之间又可以发生化学反应。按照材料组成及强度形成机理,可将市面上常见的反应型常温沥青混合料分为环氧树脂类、聚氨酯类、反应液体类,但基于篇幅原因,研究相对较少的反应液体类常温沥青混合料在此就不过多赘述。其中,由于分散沥青介质的不同,又可将环氧树脂类分为用环氧树脂改性稀释沥青作为胶结料的常温环氧沥青混合料,以及用水性环氧树脂改性乳化沥青作为胶结料的水性环氧乳化沥青混合料。

3.1 环氧树脂类常温沥青混合料

3.1.1 强度形成机理及性能影响因素 常温环氧沥青混合料的强度形成是通过环氧树脂与固化剂在常温下发生固化反应,形成不溶不熔的三维网状固态化合物,且反应释放的热量会加快混合料中溶剂的挥发,从而加快混合料的成型。水性环氧沥青混合料既有常温环氧沥青混合料的优良性能,又避免了有机溶剂在环氧树脂中的使用,有效降低环境污染,还具有一定的储存能力。该混合料强度包括水分蒸发、沥青破乳、环氧树脂与固化剂发生固化反应[18]。

常温环氧沥青混合料的树脂和沥青由于物理、化学性质不同、以及沥青稀释溶剂与其余材料之间的差异、制备工艺等均会影响各组分之间的相容性;除此之外,环氧沥青是否增韧改性、固化剂种类和掺量等会对混合料的容留时间和性能产生显著影响。故该类混合料需关注的核心问题为材料相容性、容留时间、固化剂的选择以及增韧改性等方面。此类混合料的胶结料是由多个组分进行复杂的反应生成,固化快,一般需现场拌合使用,适用于路面坑槽修补、钢桥面铺装、轻型交通路面铺筑。

水性环氧乳化沥青是近几年来路面工程领域研究的热点之一[19],但材料组成成分较为复杂,若环氧树脂、固化剂、乳化沥青在水相中相容性不好,将会影响混合料的性能;此外,混合料性能还受到固化剂用量和添加剂等因素的影响。乳化沥青中含有大量水分,挥发速度较慢,耐久性不好,可应用于沥青路面微表处、冷再生、坑槽修补等[20]。

3.1.2 性能研究 热固性的环氧沥青具有高强、温度稳定性高、抗疲劳性能好等优点,但相容性较差的环氧沥青微粒分散不均,会出现结团现象;且受制于材料自身特性,环氧沥青韧性不足,混合料易开裂。为改善常温环氧沥青混合物各组分的相容性,研究者们主要从添加相容剂[21-22]、在制备和生产过程中严格控制工艺等方面考虑[23]。针对环氧沥青柔韧性不足的缺陷,已逐渐发展了多种增韧技术,但针对常温环氧沥青的增韧改性措施还较为单一,张毅[24]和李款等[25]分别采用超支化修饰纳米改性剂粒子和添加增韧剂对环氧树脂进行增韧改性,提高了低温性能。针对常温环氧沥青需满足一定的容留时间和铺筑后快速固化的特性,现有研究通常采用以常温固化剂为主体,复配固化剂体系来协同固化[21]。笔者认为,作为主体的常温固化剂应选择具有“柔性链段”增韧特性、低黏、无毒、价廉的憎水性固化剂,最大程度上提高环氧沥青的经济性和使用性能。综上所述,常温环氧沥青混合料由于多种因素导致环氧树脂和沥青相容性较差、柔韧性不好等影响其性能,可从环氧树脂基体的增韧基础上出发,借鉴热拌环氧沥青混合料的增韧手段,结合多种增韧方式对其进行本质上改善。此外,基质沥青的活性改性、沥青与环氧树脂的相容性研究、制备工艺简单化、开发低黏活性增韧剂、以及常温下的固化剂协同体系将可能是广大科研工作者未来研究的重点。

研究表明[26],用水性环氧树脂改性乳化沥青,可使得强度、高温性能显著提升,相较于乳化沥青常温混合料,10%水性环氧掺量的混合料马歇尔强度和劈裂强度分别提高了2.6倍和2.7倍[27],满足热拌沥青混合料的标准,但掺量过高时候,低温稳定性有大幅衰减,且疲劳性能较差。目前针对该混合料的研究主要集中于掺量和路用性能方面,针对相容性以及材料韧性不足等方面研究较少。实际上,原材料种类、水性环氧树脂的掺量等均会影响水性环氧乳化沥青的相容性。一方面,常卫平[28]和王佳炜[29]都认为阴离子乳化沥青相较于阳离子乳化沥青与水性环氧树脂的相容性较好;梁娟[30]与Gu Y等[31]认为水性环氧掺量会影响水性环氧沥青的相容性,当水性环氧树脂的掺量在30%以内时,相容性会随着掺量增加而改善。谷雨等[32]指出,为了获得良好的相容性,固化剂的固化时间应尽可能地与破乳时间一致,这对固化剂的选择提出了更高的要求。另一方面,为弥补水性环氧乳化沥青固化物同样存在韧性不足的缺陷,常用SBS、SBR等改性剂对水性环氧乳化沥青进行改性[33]。陈俊宇[34]研究指出,适量的水性环氧树脂掺量,可改善SBS改性乳化沥青的高低温性能。何永泰[35]和F Liu等[36]认为适宜的水性环氧树脂掺量能提高SBR改性乳化沥青的强度,但对水性环氧掺量的多少并不统一。综上所述,不同的水性环氧树脂体系,环氧树脂掺量不一样,但对于高掺量会使得混合料柔韧性降低具有共同的认识,一般掺量为10%~40%;且由于阴离子乳化沥青破乳较慢,与酸性集料黏附性不好,建议以阳离子乳化沥青为原材料,开发水性环氧乳化沥青,但需注意阳离子乳化沥青与水性环氧树脂的相容性不好,还需辅以其它增容方式;另外,乳化剂与水性环氧树脂及固化剂的配伍性、水性环氧树脂的增韧改性、新型憎水性固化剂的开发、水性环氧乳化沥青混合料的疲劳性能改善的研究也至关重要。

3.2 聚氨酯类常温沥青混合料

3.2.1 强度形成机理及性能影响因素 聚氨酯(Polyurethane,PU)是一种具有高韧、耐磨、耐老化等塑料和橡胶双重优点的高分子化合物,而聚氨酯预聚体是先由多元醇、异氰酸酯在一定条件下制得。将单组份聚氨酯预聚体掺入到稀释沥青中,和矿料拌合后,随着稀释剂的挥发,聚氨酯中游离的异氰酸酯基团、沥青体系中的活泼氢组分、空气中的湿气会发生固化反应形成脲键结构,最后交联固化形成强度。聚氨酯常温沥青混合料与常温环氧沥青混合料不同之处在于,后者需要固化剂才能引发反应,而前者的固化剂是空气中的湿气,可降低固化剂的研发成本。

聚氨酯常温沥青混合料由于具有湿固化特性以及含有稀释溶剂,在储存时,应避免暴露在炎热环境中及注意密封保存;在使用时,注意把握压实时机[37],在固化初期压实,混合料会由于后续固化反应生成的CO2造成路面膨胀现象;在固化后期压实,混合料固化程度较高,导致压实困难,且压实特性会随着温度、湿度、催化剂等发生改变,有人提出可用贯入深度代替密实能量指数来确定最佳压实时机[38]。除了压实时机外,原材料种类、掺量[39]、养护条件等均会影响聚氨酯常温沥青混合料的性能。陈淼等[40]指出,不同的原料、催化剂、扩链剂、温度等均会影响聚氨酯预聚体的性能。此种混合料主要应用于路面坑槽修补及大孔隙路面。

3.2.2 性能研究 聚氨酯嵌段共聚物的软链段可使得其获得较好的力学性能,硬链段赋予其良好的高温性能,聚氨酯混合料的贯入强度和动稳定度分别是SBS改性沥青混合料的8.5倍和5.24倍,且聚氨酯的低温柔韧性也较好。异氰酸酯比例越大,聚氨酯混合料的抗松散性能、低温抗裂性、抗滑性、耐磨性越佳,但其脆性也会增加,而水稳定性较差[41]。针对大孔隙聚氨酯混合料水稳定性不足的缺陷,李昀泽[42]提出添加1%的聚合碳化二亚胺来抑制聚氨酯的水解,以及添加2%的硅烷偶联剂KH550来提高聚氨酯与石料界面之间的粘附性,从而改善混合料水稳定性。舒睿[43]采用水泥来提升聚氨酯改性沥青混合料的抗水损害性能。杨雪[44]用15%的岩沥青来改善聚氨酯沥青混合料的高温稳定性、水稳定性。 曾巍[45]、陈平[46]二人针对自研的聚氨酯常温沥青混合料的稀释剂掺量、聚氨酯掺量做了研究,得出稀释剂掺量多,施工和易性好,但粘结强度和抗剪强度弱;聚氨酯掺量越多,混合物的强度越高,但施工和易性降低。应选择适宜的稀释剂和聚氨酯掺量,平衡二者关系施工和易性及强度关系。综上所述,目前研究者对聚氨酯常温沥青混合料的研究仅集中于材料制备,掺量研究等方面。建议针对聚氨酯与稀释沥青进行微观层面上的相容性研究,且使用低毒、低气味、挥发性低的异氰酸酯和环保型溶剂制备混合物;通过复合改性或添加其它外掺剂来提升固化速度,增强水稳定性;以不同的聚氨酯与稀释剂掺量、大气温湿度情况来预测最佳压实时机,用于指导施工。

4 对比分析

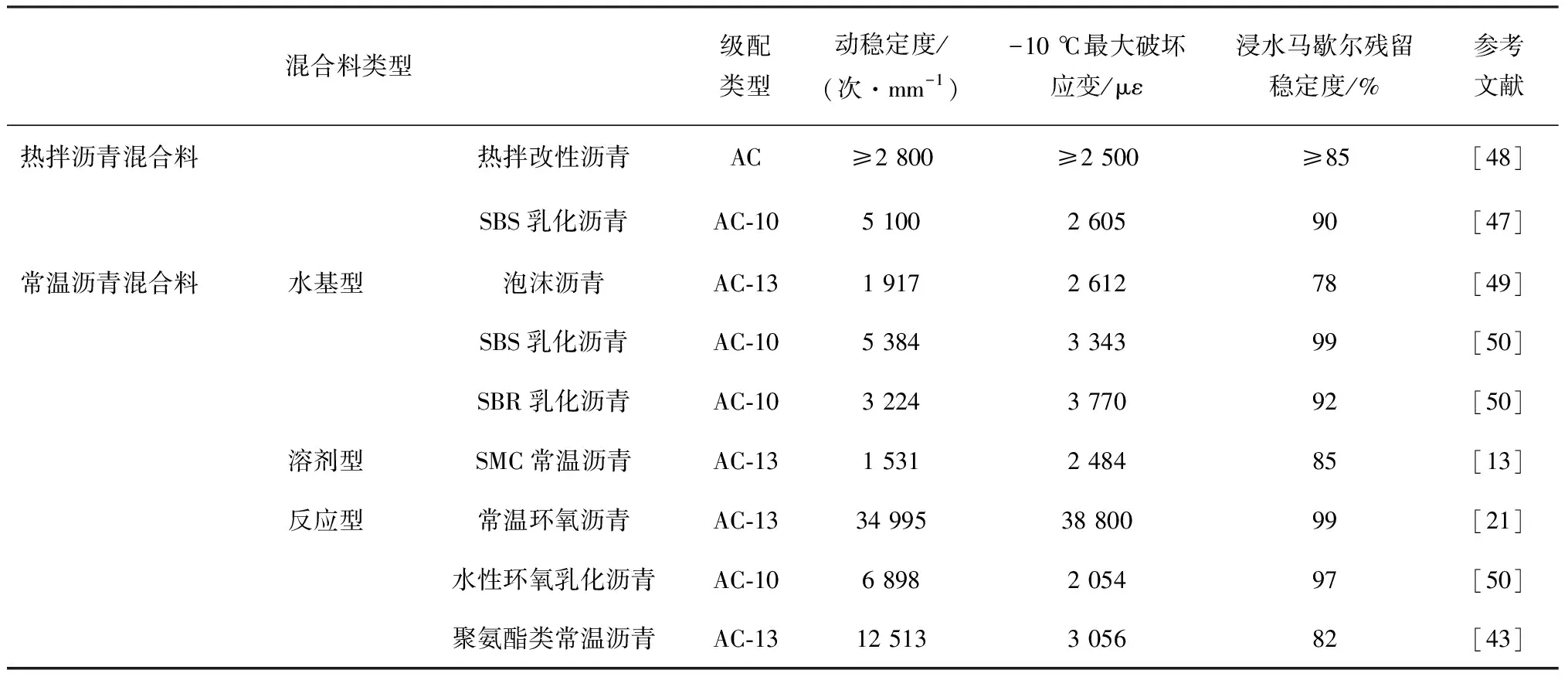

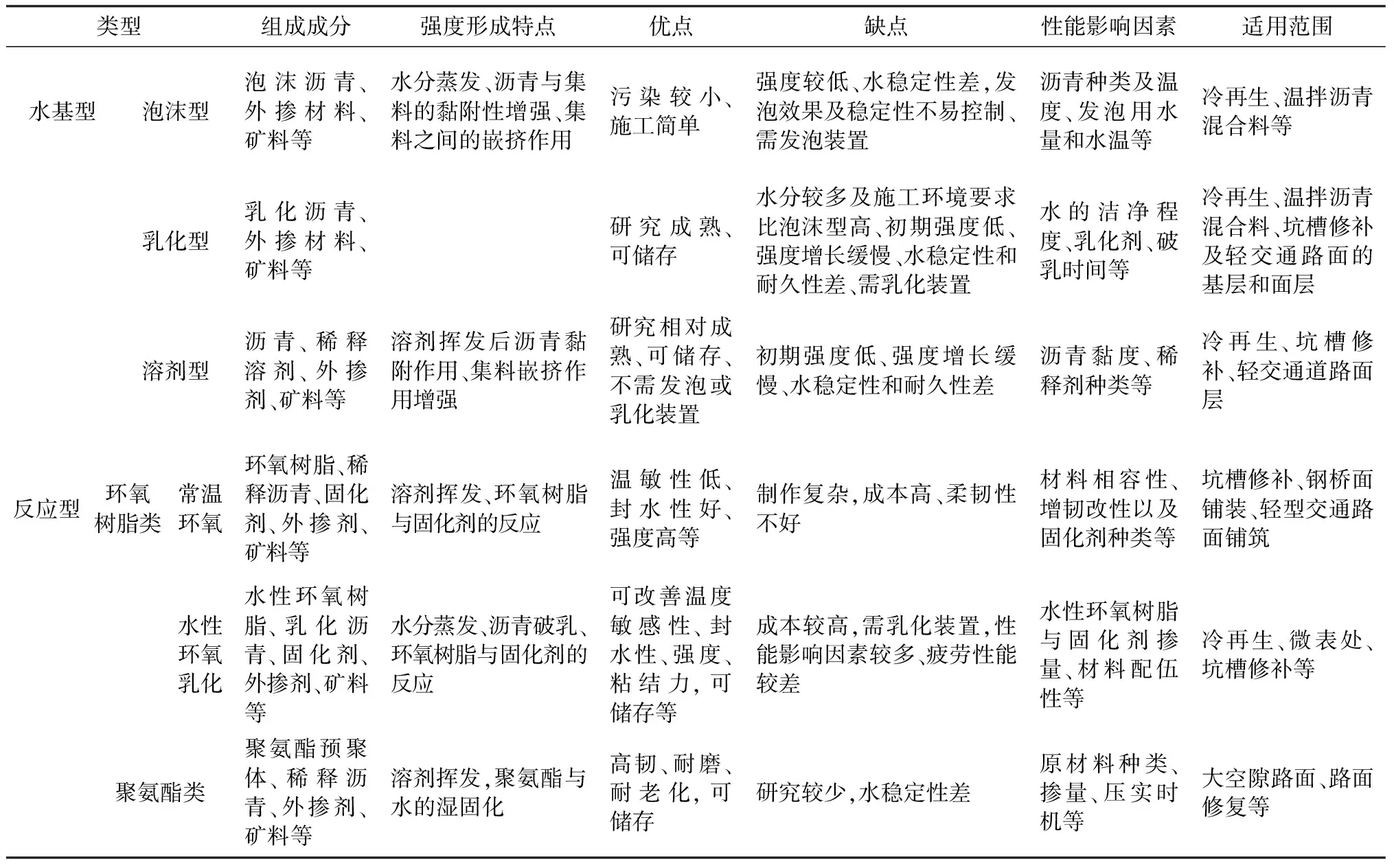

随着“绿水青山就是金山银山”理念的深入人心,研发绿色道路建筑材料已成为建设资源节约型、环境友好型、可持续发展型新时代交通的必由之路。开发和应用低能耗、少污染的常温沥青混合料“绿色施工”建养技术,将有力地推动我国道路工程领域的可持续发展。但目前国内对常温沥青混合料缺乏系统的认识,为直观地对三类常温沥青混合料进行对比分析,现将常见的各种常温沥青混合料在最佳沥青用量下的性能与JTG F40—2004中规定的改性沥青热拌混合料。李思童等[47]关于SBS热拌沥青混合料的研究做出比较,见表1;并将各类混合料的特点及性能主要的影响因素总结见表2。

表1 常见的常温沥青混合料、热拌沥青混合料性能对比Table 1 The performance comparison of common ambient temperature asphalt mixes and hot mix asphalt mixes

表2 各常温沥青混合料特点对比Table 2 The comparison of asphalt mixes characteristics at ambient temperature

综上所述,水基型常温沥青混合料以水作为沥青的分散介质,虽解决了常温下的拌合工艺问题,但水分会影响沥青与集料之间的粘结性,造成强度较低、水稳定性较差,需要对沥青进行改性;且乳化型常温沥青混合料中的水分比泡沫型的含量多、对施工季节、施工环境等都有更高的要求,而泡沫型的发泡效果和稳定性难控制,水稳定性较差。溶剂型常温沥青混合料以有机溶剂作为沥青分散介质来降低黏度,同样存在强度较低,性能较差,且传统溶剂挥发会影响环境,而SMC温拌剂是以性能衰减来换取拌合温度的降低。反应型常温沥青混合料既解决了常温拌合工艺问题,又弥补了水基型和溶剂型常温沥青混合料的性能不足,但常温环氧沥青混合料材料较多、制作工艺复杂,需解决相容性、柔韧性差的问题;水性环氧乳化沥青混合料同样存在材料组成复杂的问题,且混合料性能影响因素较多,质量不好控制;聚氨酯常温沥青混合料相比于以上两种混合料可降低固化剂成本,但存在固化成型速度较慢、压实时机难以把握,且需解决水稳定性差的缺陷。故工程师需针对不同的使用环境、车载状况,从材料性能,成本,施工风险等方面综合考虑设计常温沥青混合料。

5 展望

常温沥青拌合技术的核心理念是资源节约、绿色低碳,为加快建立健全绿色低碳循环发展经济体系及贯彻交通运输部“绿色交通”的指导思想,本文提出如下三点建议。

(1)水基型和溶剂型常温沥青混合料的性能与热拌沥青混合料相比,存在明显不足,不适合重载交通路面的铺筑。但具有一定可储存性,且农村道路交通量较小;建议这两种常温沥青混合料除养护及冷再生外,还可将其运用于农村公路铺筑。既能助力乡村振兴,又能推动我国道路工程领域绿色、高效发展。而反应型常温混合料性能相对优异,成本较高,可将其用于长大隧道、钢桥面等铺筑场合。

(2)针对水基型常温沥青混合料的性能改善,建议从材料本身性质出发,掺加高分子聚合物材料、废弃纤维、废料及副产品材料等;溶剂型常温沥青混合料采用传统溶剂时,环境污染较大,混合料性能较差,建议采用松节油、餐厨费油等与沥青相容性好、经济和环境效益好的溶剂,以及开发不易流失、对环境无污染的绿色新型溶剂;另外,建议针对反应型常温沥青混合料的制备工艺简单化、相容性、增韧性改善等方面方面做深入研究,使常温拌合技术逐步替代热拌、温拌技术,推动交通运输行业的绿色低碳转型。

(3)常温沥青混合料的设计方法、评价体系研究较少,尚未得到统一和完善。为了进一步促进常温沥青混合料的发展应用,亟需建立相关试验规程。建议以各类常温沥青混合料的强度形成机理为核心,从适用范围、适用条件出发,提出原材料选择、混合料的评价方法、评价指标、配合比设计、养生方法等方面,并形成规范文件,用以指导施工。