输电线路走廊下大型树木远程带电砍伐机器人

2022-11-21郑孝干杨毅豪蔡金林冯振波

郑孝干,杨毅豪,蔡金林,冯振波

(1.国网福建省电力有限公司福州供电公司,福建 福州 350009;2.国网福建省电力有限公司输电带电作业技术实验室,福建 福州 350002;3.福州亿力电力工程有限公司,福建 福州 350004)

1 引言

高压输电线路作为整个电网的大动脉,担负着传输电能的重担,其安全稳定直接影响到电力系统的可靠性[1-2]。同时高压线路具有档距大、输电距离远、线路走廊环境特征复杂、要求高等特点[3-4]。全国有数万公里的高压输电线路穿梭在崇山峻岭中,大型树木的增长导致的安全距离不足严重威胁着线路的安全运行,如线路发生接地故障、防雷性能下降等,对树冠的放电也有可能引发山林火灾[5-6]。因此对线路走廊下安全距离过近的大型树木的砍伐作业是提高电网可靠性的重要措施之一。目前,针对线路廊道下的问题,文献[7]通过试验方式研究了(±800)kV 直流输电线路对邻近树木影响,确定在运线路与树木的最小安全距离,而文献[5]利用有限元的方法构建了线路下树木表面的电场模型,研究确定1100kV 特高压直流输电线路的树木安全距离。文献[8]利用图像识别算法提取树梢与带电导线的距离用于预警。文献[9]详细分析了树木对输电线路的防雷击效果的影响。在对危险树木的清除上,文献[10-11]分别基于无人机激光雷达技术的构建了输电线路走廊书障预警平台和清理方法,但这只能对树冠细枝进行清除,在特殊偏远的山区,电力运维人员根本无法有效得进行短时频繁的缺陷跟踪。因此对于大型树木,目前是通过人工徒手近距离砍伐的方式进行,但在电力系统行业内外曾发生过多起因砍伐树木倒落造成的人身伤害事故[12-14]。作业人员在砍伐的过程中不仅要预防电锯伤害、锯子导板和锯链被倒落的树木压砸弹跳等安全隐患对人身安全造成的威胁,同时还要时刻警惕判断树木倒落时机和自身安全撤离时机,这对作业人员的专业素质有着很大的要求。若砍伐接近带电导线的大型树木时,对树木倒向判断失误或人员撤离不及时,极有可能造成人身触电或其他危险情况,有文献研究砍树导向辅助钩[15]来控制树木砍伐方向,常规的对大型树木的砍伐作业方式,需要运维人员运送登高竹梯和牵引装置等大型设备进入山区,花费大量的人力物力。

因此,针对上述安全隐患、运维人员技能专业要求等问题,这里通过机器人设计需求进行机构部件机械结构设计,并融合树木砍伐三角形原理、人机协同控制、视频无线传输、APP 研发等技术,提出了一套基于Arduino mega2560芯片开发输电线路走廊大型树木远程带电砍伐机器人的硬件机械及软件的设计方案,该方案可在输电线路带电的情况下,通过远程可视化遥控的方式,控制装有电锯的机械臂实现对大型树木的砍伐,使作业人员远离树木倒落范围,不仅提高作业效率,而且大大提高大型树木砍伐作业的安全性。

2 机器人设计需求

由于高压输电线一般处于山区,廊道下树木多为不同直径、不同品种的大型树木,这要求机器人具备一定适应性。同时为了便于输电运维人员携带,在重量和体积上也有所要求,因此综合作业现场实际环境及运维人员作业需求,机器人应具备特性,如表1所示。

表1 机器人具备的特性Tab.1 The Necessary Features for the Robot

3 机器人机械结构设计

3.1 机器人结构组成

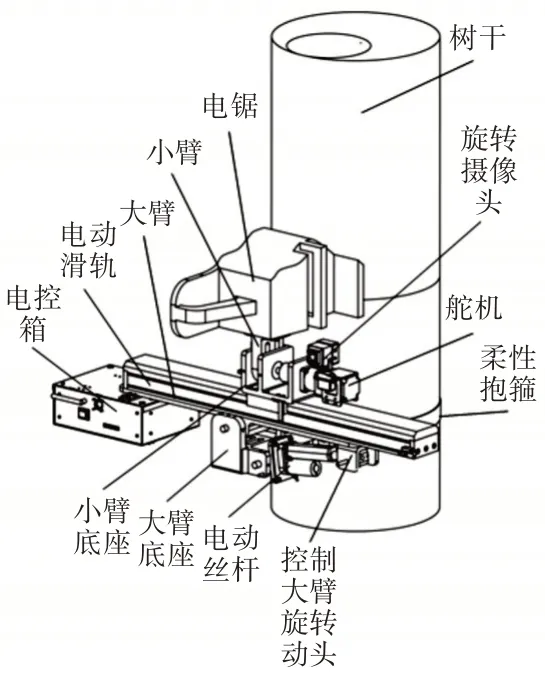

为了机器人可以满足单人野外携带的需求,机器人采用可组装设计,其可以拆分为伐木机构、辅助部件和监视控制三部分,具体的结构图,如图1所示。

图1 机器人的结构设计Fig.1 The Mechanism Design of Robot

3.2 组件机械设计

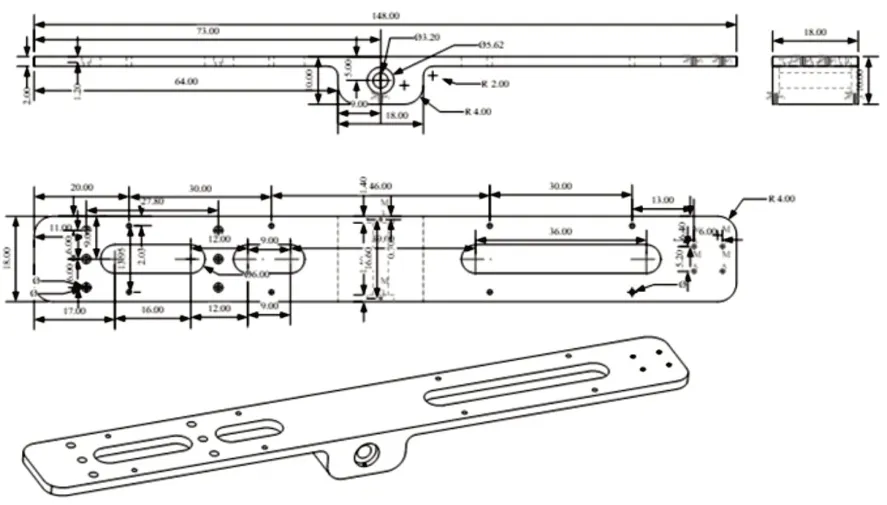

辅助部件包括弧形分为弧形夹具、柔性抱箍两部分组成。其功能主要是通过柔性抱箍将弧形夹具固定在树干上,使得机器人悬挂于半空,柔性抱箍可根据不同直径的树木自由调节,长度范围在(600~12000)mm。而弧形夹具采用7075航空铝合金,其是一种冷处理锻压合金,强度高,远胜于软钢,设计结构,如图2所示。其长度单位为mm。

图2 弧形夹具设计Fig.2 The Mechanism Design of Arc Fixture

动作的执行主要依靠伐木机,伐木机构包括控制大臂、翻转小臂、整机底座、伐木电锯四部分,机器人利用控制大臂与翻转小臂可实现电锯任意角度的动作路径实现。其中控制大臂主要作用是控制伐木机械在X轴上水平移动、Z轴上圆周旋转,其结构设计,如图3所示。而翻转小臂由小臂和底座组成,主要作用是控制电锯沿X轴上进行进刀和伐木之间85°翻转,其机构设计,如图4所示。利用控制大臂和翻转小臂的结构设计实现机器任意角度的作业。整机底座主要是伐木电锯的承托平台,使电锯固定于翻转小臂末端。控制大臂、翻转小臂、整机底座材料均采用7075航空铝合金。舵机是控制的是旋转摄像头的角度,保证现场作业情况无死角的传输回后台。

图3 控制大臂设计Fig.3 The Mechanism Design of Arm

图4 翻转小臂设计Fig.4 The Mechanism Design of Whirling Arm

4 机器人控制系统设计

4.1 机器人控制系统方案

机器人的本体控制采用的是Arduino mega2560 主控芯片,工作电压为5V,它具有54路数字输入/输出口,其中,含有15路PWM 输出口,15路模拟输入,4路UART 接口,一个16MHz晶体振荡器,14 路数字输入输出口,每一路能输出和接入最大电流为40mA。机器人控制系统应用中,将其中3个IO 上拉,用于接收限位开关的低电平信号。22-23IO 用于滑台电机的PUL(脉冲)和DIR(方向)输出,24-25IO 用于推杆电机的PUL(脉冲)和DIR(方向)输出,26-27IO 用于翻转电机的PUL(脉冲)和DIR(方向)输出,IO30、IO32、IO33 分别初始化为低电平,连接继电器用于控制电锯的开关、保险装置以及切割开关。IO9 用于控制摄像头的旋转。4 路串口信号,其中,一路串口接收口与内部ATmega8U2 USB-to-TTL 芯片相连,提供TTL 电压水平的串口接收信号。其中,一组串口采用全双工通讯方式,用于2.4g无线通讯端,接收RX 遥控端的命令信号,反馈TX 信息状态。具体,如图5所示。

图5 机器人控制系统Fig.5 The Design of Robot Control System

无线图传采用TX-58600 发射机,该发射机紧凑结构,体积小,发射功率大,采用大规模集成电路,可靠性高,并且内置频率锁相环、具有低谐波辐射、高稳定性,可支持5.8G视频/音频同步传输。摄像头传感器采用SONY CMOS IMX238,60帧720P高清(逐行扫描),130 万像素彩色图像传感器,高彩色分辨率,高温工作下,稳定的暗电平,画面清晰没有竖纹。整个模块采用的是5.8G无线图传,传输距离可达(800~2000)m,完全满足现场树木砍伐距离要求。图像传输摄像头可实现上下左右四个方向进行调节,确保最大限度观察现场作业情况。

4.2 机器人软件设计

机器人软件设计包括了数据发送与接收、数据采集、紧急停机等功能。在开机初始化时,拉高限位开关的IO 为高电平,当电锯到达限位,限位开关即会发出低电平信号,运动停止。程序同时复位滑台、推杆、翻转机构的初始定位,以保证切割时的定位准确。程序流程图,如图6 所示。在对机器人本体控制主要分为两部分,一部分是对执行切割动作的电锯的控制,主要通过PWM来控制位移电机和电锯转速,以达到精准切割的效果,另一部分是摄像头角度的调节,利用机器人本体的摄像头角度控制电机来实现上下左右四个方向的调节,确保最大限度准确反馈现场作业情况给后台。为了控制倒树方向,电控程序电锯的动作是模拟树木砍伐规程[16]规定中的核心步骤,如图7所示。首先将砍伐机器人固定在合适位置并设定好参数后,然后对树干先锯下口,后锯上口,下口的深度为树木根部直径的1/4—1/3,下口开口高度为其深度的1/2,宜开三角形下口,其角度为(30~45)°,深度为根径的1/4。通过上述部分,使树木倒向切割下口的方向。

图6 机器人软件程序流程图Fig.6 The Flow Chart of Robot Program Designing

图7 机器人砍伐动作示意图Fig.7 Schematic Diagram of Wood-Cutting by Robot

4.3 机器人操作平台

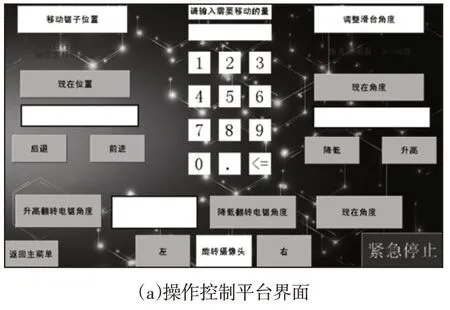

机器臂的上位机控制平台采用两个模式,一种是采用Usart HMI串口屏控制,采用2.4G频段,杜绝高压低频干扰,其界面,如图8(a)所示。

图8 上位机控制平台Fig.8 The Upper System of Control Platform

该模式为电力运维人员主要选择的操作模式;另一种是做为前者的后备应急措施,采用WIFI无线与手机APP连接的模式,这种模式由于采用低功率WIFI发射模块,所以在距离有所限制,由于只是作为备选使用,因此软件配置上只是满足于基本需求,其操作界面,如图8(b)所示。

5 机器人样机试验

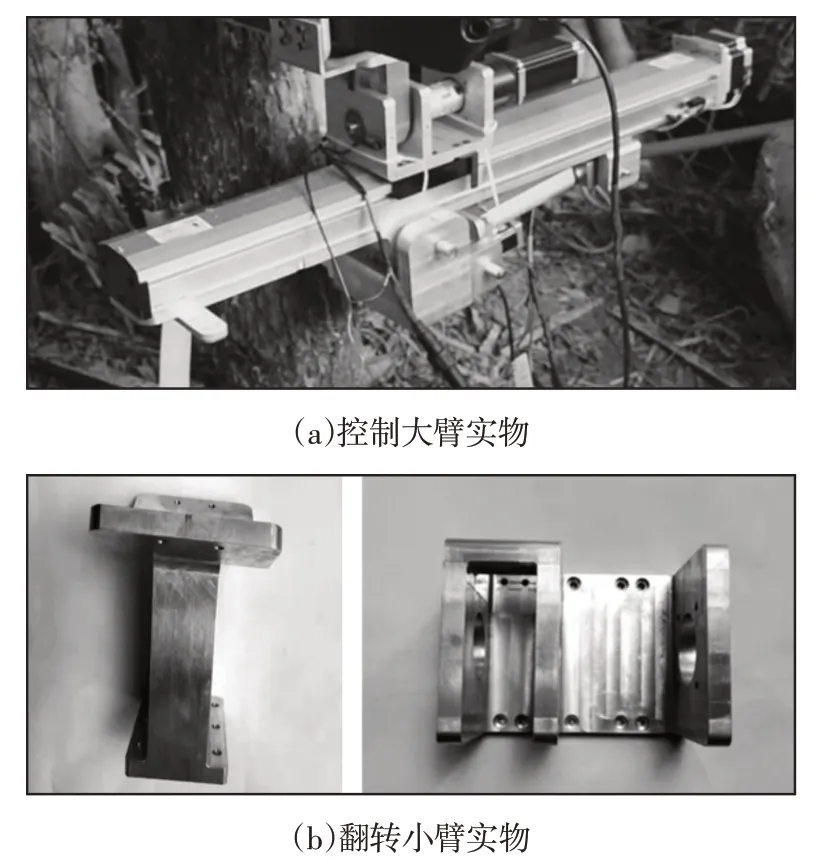

根据前述设计方案制作实物,其成品,如图8所示。其中,控制大臂实物,如图9(a)所示。小臂及小臂底座实物,如图9(b)所示。

图9 机器人金具样品Fig.9 The Prototype of Hardware

通过各部件组装,机器人样机,如图10所示。这里分别对不同直径的树木进行功能性验证,并测试了定制轨迹等功能试验。试验过程中,首先对作业点进行确认,并对现场危险点进行分析,然后将弧形夹具安装在伐木作业面树干上,用柔性抱箍将夹具固定在树干上,并收紧。同时将控制大臂、电锯等部件组装固定完毕,最终检查安装、接线情况确认无误,开始切割,安装过程,如图11所示。机器人先于树干一侧割一个下口,再于另一侧切割下口,具体切割方法见章节4.2。同时通过远程终端实时监控切割画面细节,如图12所示。图中可以看出机器人可以有效对树木进行砍伐。机器人在进行智能砍伐与传统人工砍伐相比,由于不需要搬运登高竹梯和牵引装置、电力运维人员在安全范围内远程进行切割,线路不停电,同时对人员专业素质要求不高,可以有效避免在带电线路下进行作业所引发的人员伤亡事故风险。传统作业方式需要多(2~3)名工人,而这里所设计的机器人只需要一个作业人员远程操控即可,因此机器人切割在安全性、效率性、成本性上都有明显优势。目前,样机已在国网福建省电力有限公司国网福州供电公司辖区内220kV 中榕Ⅰ路、220kV 中榕Ⅱ路、110kV北西线等线路开展应用,通过现场作业人员实践表明,机器人相对于传统人工砍伐具有一定的优越性。

图10 远程可视化带电砍伐机器人样机Fig.10 The Principle Prototype of Robot

图11 设备安装过程Fig.11 The Process of Installing Equipment

图12 远程监控画面Fig.12 Display of Remote Monitoring

6 结论

这里介绍一种可实现线路不停电方式下,对输电线路廊道下大型树木进行远程智能砍伐的机器人,首先分析了输电线路廊道下的大型树木砍伐作业的风险和作业需求,确定了机器人应具备的特性,其次利用无线远程传输技术实时传送切割画面,结合树木三角形砍伐原理、人机协同控制技术,通过上位机控制平台进行远程控制,同时机器人还设计了合理的控制方案和电源配置方案。最后通过对样机的测试和实际应用表明:

(1)样机可适用树干最大直径为800mm的树干砍伐作业;(2)监控图像传输距离最大可达2000m,最佳作业为1600m范围内;图像储存时长最大可达250min;(3)样机组装后旋转台长度393mm,宽度121mm,高度229mm,总重量为5.795kg;主机长度451mm,宽度217mm,高度225mm,总重量为7.410kg;除电锯外,旋转台与主机可拆卸元件单体最大重量为2.98kg;(4)样机整体外壳采用7075航空铝合金,满足防爆要求。电能管理系统,电锯采用80V、5AH大容量锂电池独立供电;24V主机电源采用容量为10.8AH聚合物6串电池组供电;(5)经实际在220kV中榕Ⅱ路、110kV北西线的线路环境中对样机试用,在对树冠较为靠近带电输电线路作业时,线路可采取不停电方式,人员可以有效控制在安全距离外。综上所述,这里所设计的机器人样机具备表1所列机器人特性,可以满足输电运维作业现场实际环境与作业人员的需求。同时砍树机器人的实际应用,可以有效避免在带电线路廊道下砍伐大型树木对电力运维人员的作业风险,并且轻便可组装的设计也可以满足运维人员巡检携带的需求,可以很好有效替代人工砍伐作业。