非正交三转动二平动五轴机床运动学分析

2022-11-21王贵勇朱万强夏畅谢子澳张宇驰

王贵勇,朱万强,夏畅,谢子澳,张宇驰

(1.内蒙古第一机械集团股份有限公司,内蒙古包头 014030;2.华中科技大学机械科学与工程学院,武汉 430070;3.湖南工业职业技术学院,长沙 410208)

0 引言

在数控加工编程中,根据机床结构参数和数控系统的指令格式要求,将工件坐标系下表示刀具相对工件表面运动的刀位源文件转换成机床坐标系下机床各个运动部件运动G代码的过程称作机床的后置处理[1]。这个过程是数控加工中非常重要的环节,是CAM软件和数控机床进行数据交互的枢纽。由于五轴数控机床在自由曲面加工领域体现出来的优越性,越来越多的学者针对不同类型的五轴机床后置处理方法展开了大量的研究[2]。葛振红等[3]基于逆运动学理论研究了非正交双转台五轴机床后置处理方法,周续等[4]研究了非正交摆头和非正交转台五轴机床的后置处理方法。其中C. H. SHE等[5]研究了3种典型非正交配置五轴机床,推导出机床各坐标轴的解析表达式,可以用于回转轴不相交、非正交轴倾斜角度可变的五轴机床。郑飂默等[6]运用机构学理论建立一种通用的五轴机床机构学模型,实现了各种配置类型的正交和非正交五轴机床数控数据的通用表达和不同类型五轴机床之间数控数据的相互转换,提高了数控代码的通用性和可移植性。相对于正交的机床结构,倾斜的旋转轴结构和复杂的空间运动学关系为其后置处理的开发增加了难度[3]。以上研究的都是只有2个旋转轴的非正交的五轴机床的后置,本文研究的是有3个旋转轴的非正交五轴机床的后置算法。

1 机床运动学分析

1.1 非正交三转动机床的结构分析

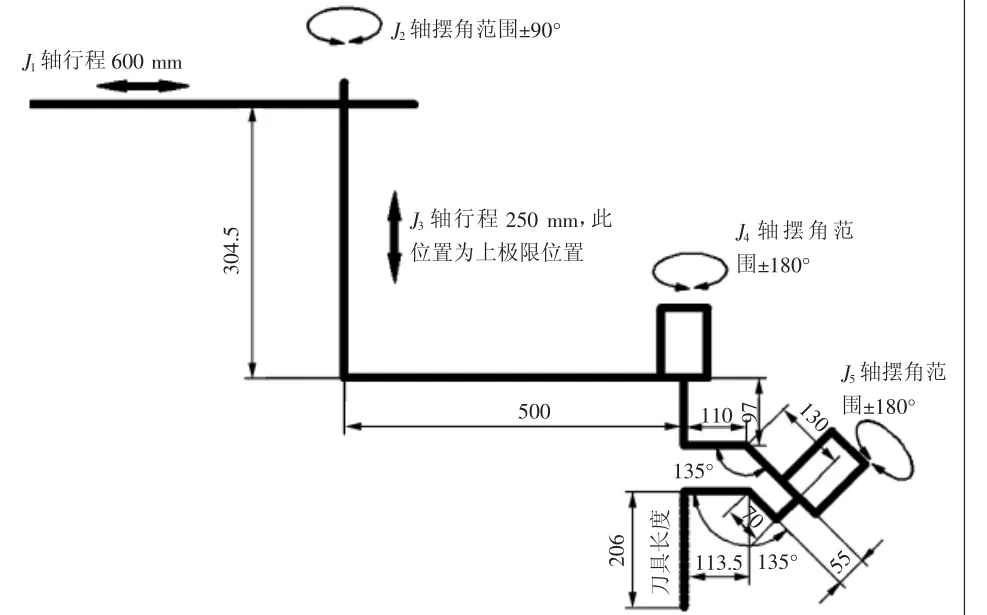

本文所研究的非正交三转动二平动五轴机床结构如图1所示,其中有2个平动轴Y、Z和3个旋转轴B、C1和C2;旋转轴B的轴线不与Y轴重合,而是与Y轴成135°夹角,在机床加工过程中,该夹角固定不变。第一个旋转轴C1的轴线与第二个旋转轴C2的轴线之间有一个偏距,旋转轴C2和旋转轴B的轴线相交于一点。根据该机床的具体结构可以得到机床的运动链,Y轴工作台通过导轨与机床床身相连,C1轴与Y轴的工作台相连,C1轴轴线与Z轴重合,C2轴通过工作台与Z轴平行连接,间距固定,B轴与C2轴的工作台相连,B轴的工作台连接主轴和刀具。

图1 非正交三转动五轴机床结构示意图

1.2 机床运动学变换和求解

刀位源文件是由在工件坐标系下的刀位点x、y、z和刀轴矢量i、j、k组成,但是机床的数控系统不能识别刀位源文件。后置处理的主要功能就是将刀具在工件坐标系中运动时的轨迹数据转换成机床坐标系中的值,也就是通常说的G代码[7]。一般假设机床坐标系OmXmYmZm和工件坐标系OwXwYwZw平行。机床结构简图如图2所示。为了描述机床的运动关系,建立图3所示的各个相关坐标系。为描述方便,从第一个运动轴(即Y轴)开始,依次记各运动轴为Ji(i=1,2,3,4,5),建立的坐标系分别为坐标系OiXiYiZi(i=1,2,3,4,5)。

图2 非正交三转动五轴机床结构简图

如图3所示,OTXTYTZT为工具坐标系,ZT沿着J4轴线方向,YT水平向左,XT垂直纸面向里。原点OT、O4和O5重合且为J4和J5轴线的交点,J5轴线为Y轴,Z4和Z5轴线的夹角为θ。为方便计算,使得轴J1、J2和J3的坐标系O1X1Y1Z1、O2X2Y2Z2和O3X3Y3Z3重合。

图3 非正交三转动五轴机床中的坐标系

在初始状态,假设刀尖点在工具坐标系中的位置为(0,0,L),刀轴矢量为(0,0,1)。假定工件坐标系和刀具坐标系的各轴方向相同,则在工件坐标系中刀位点的位置和刀轴矢量分别为(x,y,z)和(i,j,k)。根据机床的运动链和各个轴的坐标系,可以建立运动变换方程为

式中,T为工件坐标系中的刀位点相对于所选择的基坐标系的位姿变换矩阵,其计算公式为

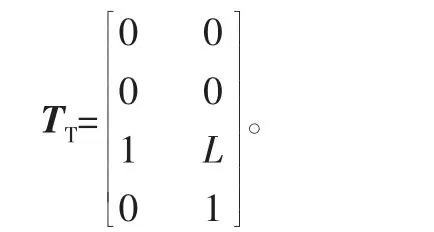

T1、T3分别为沿Y轴、Z轴的变换矩阵,计算公式为:

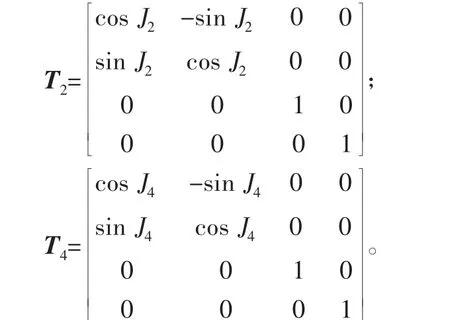

T2、T4为绕Z轴旋转的变换矩阵,计算公式为:

T5是绕Y轴旋转的变换矩阵,计算公式为

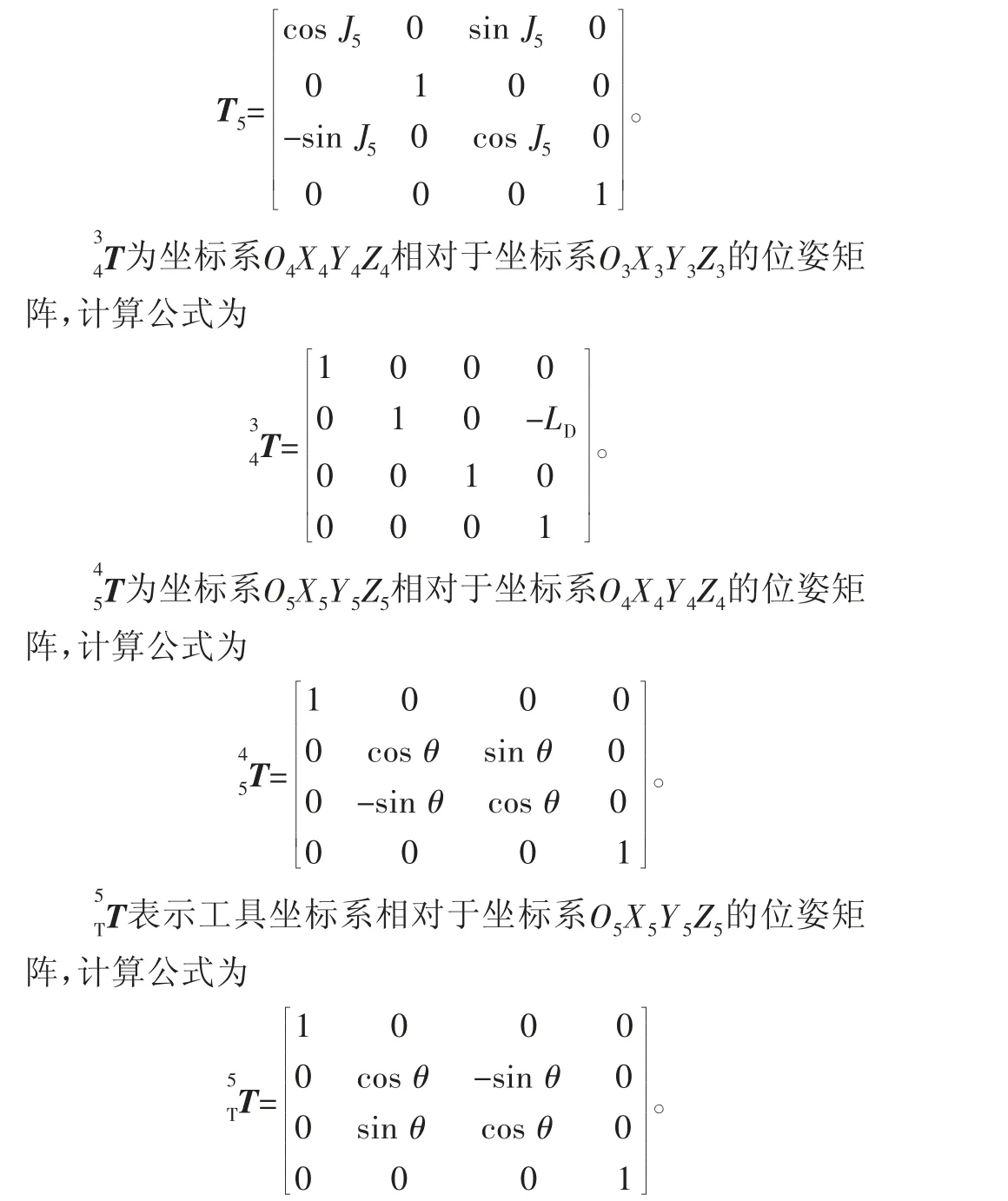

TT为刀尖点在工具坐标系中的位姿矩阵,计算公式为

式中:LD为坐标系O3X3Y3Z3与坐标系O4X4Y4Z4沿Y方向的偏距;θ为两旋转关节夹角,θ=45°。为分析方便,本文所选的基坐标系与O3X3Y3Z3重合。

由于在后置计算之前已经获得刀位源文件,且机床运动链参数也是已知的,所以未知量只有Ji(i=1,2,3,4,5),求解式(1)可以得到:

由式(2)便可以确定非正交的三转动机床各个运动轴的运动量的值,即通过刀位源文件得到数控机床能够识别的G代码。在第四轴的求解过程中,因为反正切函数的取值范围是(-π,π),所以对于第四轴运动量J4的计算结果要进行相应的处理,处理的目的是使得机床在加工时第四轴从上一位置运动到下一位置的运动量最小。至此后置处理计算完成。

2 机床加工仿真验证

2.1 自由曲面加工实例

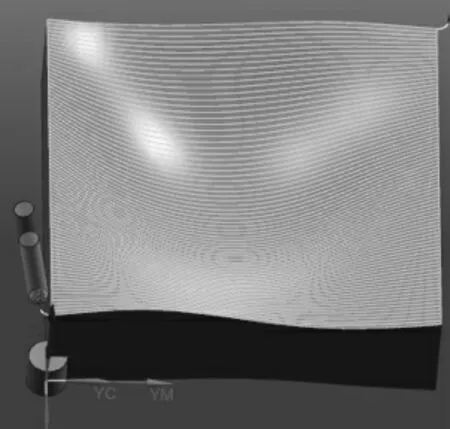

首先针某自由曲面的数控加工,在UG NX软件中进行加工路径规划,得到自由曲面表面的加工轨迹如图4所示,采用本文的后置计算方法对得到的刀位源文件进行刀位数据转换,得到数控机床能够识别的G代码。然后根据图1采用Vericut软件构建非正交三转动五轴机床的结构并进行仿真加工验证,仿真加工的结果如图5所示。仿真加工结果显示的加工轨迹和在UG NX中规划的轨迹是一样的,说明本文的后置计算方法是正确的。

图4 自由曲面表面加工规划轨迹

图5 自由曲面表面仿真加工轨迹

2.2 整体叶轮加工实例

针对某种自由曲面整体叶轮的加工,首先采用UG NX进行轨迹规划,得到叶轮加工轨迹(如图6),然后采用本文的后置计算方法对得到的刀位源文件进行刀位数据转换,得到数控机床能够识别的G代码。最后采用Vericut软件进行仿真加工验证,仿真加工的结果如图7所示。

图6 自由曲面叶轮加工规划轨迹

图7 自由曲面叶轮仿真加工轨迹

仿真加工结果显示的加工轨迹和在UG NX中规划的轨迹是一样的,说明本文的后置计算方法是正确的。

3 结论

1)根据非正交三转动五轴机床的结构参数建立机床运动学模型,然后对其进行运动学分析。2)将该非正交三转动五轴机床的运动学分析方法推广到任意结构的三转动五轴机床运动学分析中。3)针对本文提到的非正交三转动机床的运动学分析方法,利用Vericut进行加工仿真验证,证明本文提出的方法能够正确有效地解决非正交三转动五轴机床的后置处理。