用于垂直分段施工的拱桥下承式挂篮研究

2022-11-21杨宝林熊慧珺

杨宝林,熊慧珺

(武汉船舶职业技术学院,武汉 430050)

1 研究背景

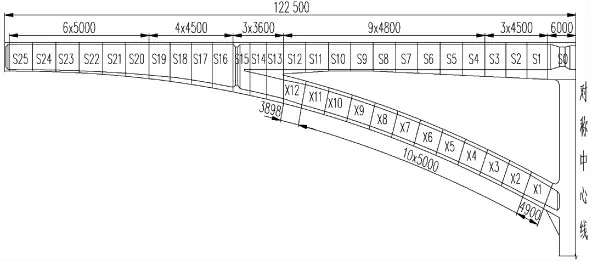

由于拱形结构的受力特点,在陡峭峡谷、湍急河流地带拱桥具有较大的竞争力[1]。重庆礼嘉嘉陵江大桥为三跨连续式梁拱组合预应力混凝土刚构桥,其单跨桥梁总体结构及分段示意图如图1所示。

图1 嘉陵江大桥总体结构及分段示意图

此桥为创新型结构,施工工艺独特,上下弦悬臂梁施工过程中,采用临时扣索,辅助悬臂梁受力。其中下弦结构为典型的拱桥结构,本文以下弦拱形主梁施工为研究对象,其标准分段长度为5 m,断面采用箱型结构,如图2所示。

图2 下弦标准断面图

该桥下弦主梁主要有以下特点:1)拱桥的节段分缝,不是常见的竖直分缝形式,为垂直分缝;2)箱梁宽度达9 m,属同类桥梁特宽断面;3)单节主梁最大质量为228 t,且无预应力。

2 挂篮设计思路

分析嘉陵江大桥的下弦主梁特点不难发现,挂篮的设计存在以下难点:1)传统的后支点三角挂篮通过设置前悬吊吊杆来传递混凝土载荷,吊杆宜竖向布置以承受拉力;本项目主梁为垂直分缝,随着施工的进行,拱形节段的斜率越来越小,其水平投影总长度将越来越大,三角挂篮将无法满足施工要求;2)主梁无预应力,混凝土承受压力的能力有限,挂篮结构应尽量轻巧,以减小支点反力;同时挂篮各支点位置的选择也尤为关键;3)挂篮的整体刚度要强,才能保证挂篮在施工中反复行走后不会变形[2];而刚度控制与结构自重的控制又相矛盾,要找到最佳节点;4)挂篮在斜面上施工及前移,需采用专项机构以解决挂篮在重力作用下的下滑问题;5)大型结构的安全性保障也尤为重要。

本文以此项目为依托,对下承式挂篮的设计进行研究,将着重解决以下几个问题:1)垂直分缝的拱桥施工解决方案;2)承重系统的结构自重与刚度控制的最佳节点;3)防挂篮下滑专项机构的研究;4)大型承重结构强度及刚度的有限元分析。

3 下承式挂篮研究

3.1 设计思路及总体结构研究

传统后支点三角挂篮不能用于垂直分缝的最主要原因是:吊杆只能承受竖向拉力,不能承受弯矩。因此,采用由纵梁和横梁组成的钢结构直接承力,可较好地解决垂直分缝拱形结构的浇筑问题。

借鉴斜拉桥施工用到的前支点挂篮结构体系,将承力桁架布置到混凝土节段梁的下方,就能够承受拱圈节段的荷载[3]。通过锚杆将承重结构锚固于已浇筑混凝土主梁的下方,由承重结构自身的强度及刚度来承受浇筑混凝土荷载,即可无须设置前吊杆。挂篮浇筑的姿态完全平行于主梁,不受斜率变化的影响,可较好地满足垂直分缝的拱桥节段施工需要。本项目研发的挂篮总体结构如图3所示。

图3 适用于拱桥垂直分缝的下承式挂篮

该下承式挂篮由承重结构、行走系统(主要包括主行走机构和后行走小车)、定位系统(包括主顶系统、防滑机构和后顶升机构)、锚固系统、模板系统、工作平台和预埋件系统组成,挂篮自重与节段混凝土质量之比仅为0.35,结构轻巧,满足无预应力箱梁的受力要求。

3.2 承重系统研究

承重系统是挂篮支承模板体系和悬臂浇筑荷载的主体结构,为了找到结构自重与刚度变形控制的最佳节点,本项目的承重系统采用鱼腹式桁架体系,如图4所示。

图4 挂篮的承重系统

此承重系统主体为由主纵梁、联系横梁、鱼腹架、挂腿和底模纵梁组成的空间桁架结构。锚固系统通过精轧螺纹吊杆与承重系统连接固定于已浇筑混凝土主梁上。挂腿上部安装有前行走小车,前行走小车在桥面上铺设的专用轨道上滑移以完成挂篮的前移。整个承重系统划分为小杆件进行加工和运输,桁架杆件采用高强螺栓进行连接,以适应山区项目的交通运输和现场起重吊装条件。

这种设计结构轻巧、受力明确、安装方便,浇筑工况下的总体变形可控制在25 mm以内,既能满足结构刚度要求,又能满足承载平台拼装的空间要求,同时结构质量也得到较好的控制。

3.3 行走系统研究

传统的三角挂篮行走大多是采用千斤顶的间歇式人工作业,且行程有限(多为20 cm),将导致中间转换工序繁多(行走一个节段长度,需转换约25次)。同时难以保证左右两侧挂腿的同步性,挂篮极易走偏(纠偏工作难度较大,严重影响挂篮施工效率)。为了解决上述问题,本挂篮的行走机构设计为由油缸作为主动力,引入液压控制系统进行同步控制。主要由行走轨道、前后行走小车及推进油缸组成,如图5所示。

图5 挂篮的行走系统

挂篮的行走主动力为两个行走油缸,行走油缸的控制摒弃传统的人工直接操作液压泵车的方式,由于传统的方式无法可靠保证两侧行走的同步性,容易出现挂篮走偏的情况。本项目引入PLC控制系统来实现两侧行走油缸的同步,有效解决挂篮走偏的问题。前行走小车的前后始终有轨道压梁将轨道可靠地锚固在桥面上。前小车与轨道腹板之间设置插销作为保险装置,以防止在油缸回程时挂篮下滑。同时各行走部件均布置在箱梁实腹板位置,以满足无预应力箱梁的受力要求。后行走小车直接采用螺杆升降的设计,不同于传统的翻转设计。

3.4 定位系统研究

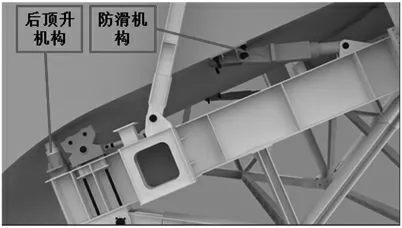

挂篮的定位系统由布置在挂腿处的主顶升机构、布置在承重系统中后部的防滑机构及布置在承重系统尾部的后顶升机构组成[5],如图6所示。

图6 挂篮的定位系统

该定位系统的亮点为液压式防滑机构,一方面有效解决挂篮在斜面上施工及行走所产生的斜向分力,防止下滑[3];另一方面防滑机构中装有液压油缸可以快速地调整挂篮的纵向位置。定位系统各机构与行走机构纵向或横向错开(与前行走小车横向错开,与后行走小车纵向错开),均同样布置在主梁的实心腹板位置。其他部件(如主顶系统及后顶升机构)与传统挂篮基本相同,在此不再赘述。

3.5 锚固系统研究

挂篮锚固系统包括2组中横梁锚杆组,单组锚固如图7所示。

图7 挂篮的定位系统

锚固系统的主要作用是将挂篮自重和所承受的施工荷载传递到已浇梁段上,为了安装施工方便,将锚固系统设置在拱箱底板,避免锚杆穿透整个箱梁带来的预埋难题。同时通过计算,将锚固局部的底板加厚,以保证混凝土箱梁的安全性。

3.6 模板系统研究

模板系统如图8所示,其主要作用是保证混凝土的成形质量。为了简化模板设计及加工,底模采用以直代曲来模拟拱形曲线,侧模通过2组底部可调撑杆与底模连接,通过顶部斜向对拉杆与顶面连接,3类模板自身就形成一个稳定的箱型梁系,无需再设置对拉杆,提升施工效率。

图8 挂篮的模板系统

4 结构的有限元分析

利用ANSYS进行结构有限元计算。特别需要说明的是,模型计算仅供验证结构的总体强度、刚度使用,各关键杆件的受力及稳定性需提取模型反力后再手动进行相关复核计算,本文由于篇幅所限,仅列出模型计算结果。

4.1 模型的坐标系

模型以两主纵梁末端截面中心连线的中点为坐标原点,横桥向方向为X轴方向,垂直向上的方向为Y轴正方向,Z轴方向按照笛卡尔直角坐标系的右手法则建立。

4.2 模型简化及建立

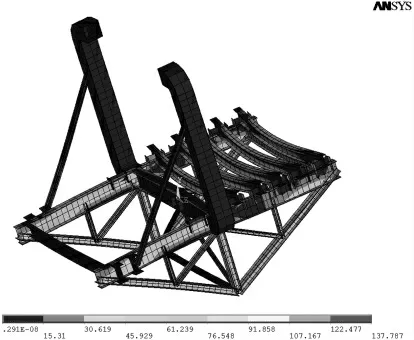

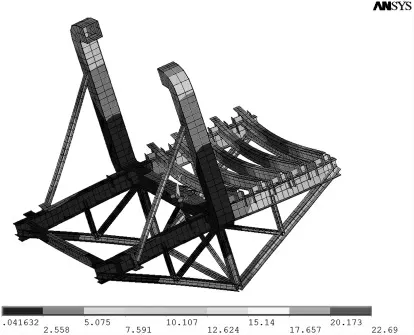

本项目重点分析承重系统结构,对模板系统、主要受力机构及相关辅助部件进行相关处理:对于主要机构,采用约束的方式添加在结构对应位置节点上;各模板及辅助部件的质量根据其布置位置加载在相应承重结构上。

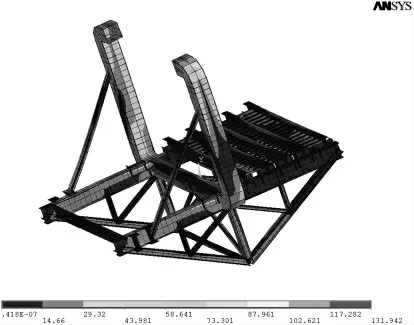

本挂篮承重结构为大型空间桁架体系,各桁架杆件采用beam188 梁单元模拟,挂篮各受力机构采用约束方式处理。挂篮承重系统的有限元模型如图9所示。

图9 承载平台计算模型

4.3 模型的约束

ANSYS中对挂篮的自由度进行约束,在结构分析过程中,作为位移和边界条件出现。挂篮模型约束定义如表1所示。

表1 挂篮模型的约束

4.4 计算荷载

根据箱梁结构特点,混凝土荷载、模板荷载和人群施工荷载及风荷载[6]分别加载在承载系统主梁及底模纵梁等各部分上。除结构自重荷载以重力加速度的方式施加外,其余荷载以线荷载形式施加。

4.5 计算及结果分析

在ANSYS中进行计算分析,计算结果如图10~图13所示。

图10 挂篮浇筑时的应力云图(MPa)

图11 挂篮浇筑时的位移云图(mm)

图12 挂篮行走时的应力云图(MPa)

图13 挂篮行走时的位移云图(mm)

由上述计算可知,浇筑工况下挂篮最大应力为138 MPa,最大变形为23 mm;行走工况下挂篮最大应力为132 MPa,最大变形为35 mm,故挂篮强度和刚度均满足要求。

5 结语

通过对用于拱桥施工的下承式挂篮的相关技术进行深入研究,本文有针对性地解决了垂直分缝的拱桥节段在悬臂浇注挂篮设计中的重点、难点问题,并对其结构的安全性进行了计算分析,对类似混凝土拱桥的悬臂施工,具有较高的借鉴和指导意义。