极限载荷作用下风力机叶片跨尺度分析

2022-11-21马铁强李明单光坤方曼丽

马铁强,李明,单光坤,方曼丽

(沈阳工业大学机械工程学院,沈阳 110870)

0 引言

叶片作为风电机组中制造成本最高、所受载荷工况最为复杂的部件之一,对其材料及结构性能要求也较高。

为了研发更高性能的风力机叶片,需要深入研究叶片的失效形式,对叶片的失效做出准确评估。在对复合材料及叶片结构的相关研究中,Puck和Schurmann[1-3]提出了Puck强度准则,其中包含复合材料内部纤维断裂准则(inter-fiber fracture,IFF)和纤维失效准则(fiber failure,FF);Lin C C等[4]将遗传算法和有限元分析方法相结合,优化了风力机叶片层合板的铺层结构,提高了叶片的承载能力;杨宇宙等[5]利用线弹性破坏力学的扩展有限元法,研究了微缺陷叶片材料在冲击载荷作用下的裂纹扩展情况;周新坪[6]使用有限元法对风力机叶片叶根的强度进行校核,同时确定了叶根位置玻璃钢材料的失效形式。

综上所述,虽然对风力机叶片的材料及结构都有研究,但是以跨尺度方法对于风力机叶片的研究仍存在不足,如不能以多尺度层面同时对叶片进行分析,将无法准确获得叶片的失效形式及失效机理。本文将针对风力机叶片在极限载荷作用下不同尺度进行力学分析,通过将仿真结果与复合材料强度理论[7]相结合,从细观及宏观两个尺度出发,研究了风力叶片宏观与细观力学相结合的精细化分析方法。结合美国可再生能源实验室公布的5 MW风力机叶片,通过仿真分析与理论相结合,验证了该跨尺度方法的可行性。

1 叶片跨尺度分析方法

1.1 叶片跨尺度力学分析

1.2 宏-细观应力提取

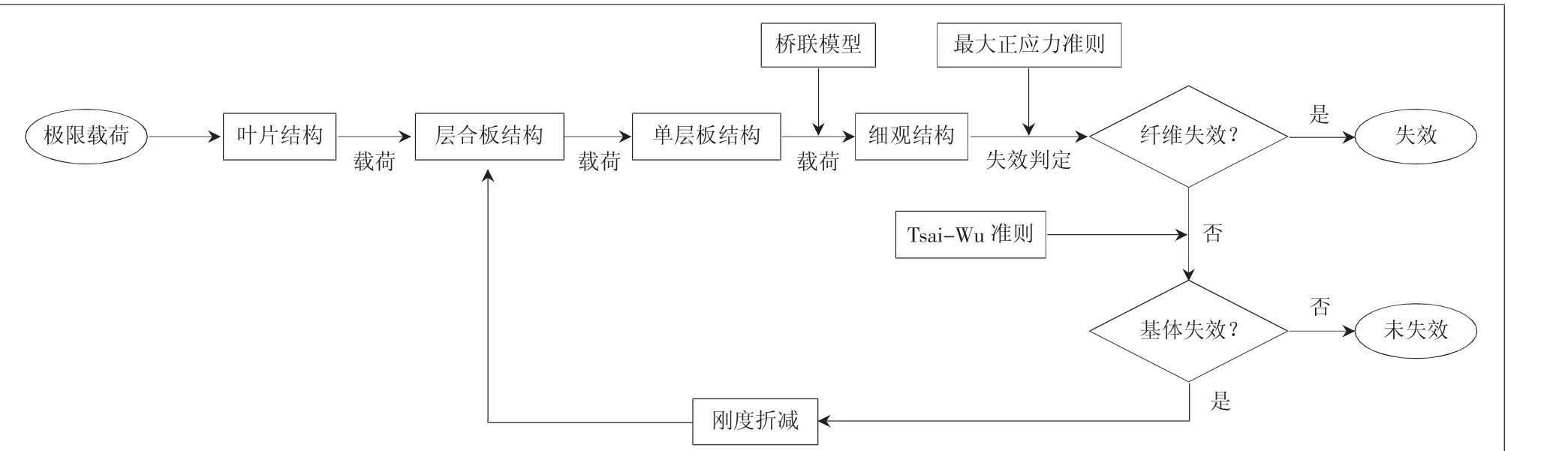

在宏观层合板结构中提取部分细观模型,并使用桥联模型公式将风力机叶片的宏观载荷及约束传递到细观模型,将宏观载荷作用下的应力转换为纤维-基体上的实际应力,转换方法如下所示:

图1 分析流程图

式(1)~式(6)为复合材料纤维内应力表达式;式(7)~式(12)为复合材料基体内应力表达式:

式中:Em为基体弹性模量;Ef为纤维弹性模量;β为桥联模型参数(其中0≤β≤1);α为桥联模型参数(其中0≤α≤1);Gm为基体剪切模量;Gf为纤维剪切模量;νm为基体体积含量;νf为纤维体积含量。

1.3 细-宏观强度分析

通过细观强度确定单层板强度,将所有单层板强度根据最大正应力准则及Tsai-Wu强度准则计算得到宏观层合板强度,即为叶片的宏观强度,从而实现了细观材料强度到宏观强度的转换。

使用Tsai-Wu准则时需要考虑复合材料的层合板理论及刚度特性,其计算过程如下:

式中:Nx、Ny、Nxy分别为该层合板的x轴向力、y轴向力和剪切力;Mx、My、Mxy分别为层合板的x向弯矩、y向弯矩和转矩;εx、εy、εxy分别为层合板的应变和剪应变;Kx、Ky、Kxy分别为层合板的中面曲率和扭曲率。

2 极限载荷作用下叶片强度仿真分析

2.1 极限载荷

为确保仿真结果的准确性,使用通过了德国船级社和国际电工委员会标准的Bladed[10]软件,该软件是依据叶素动量理论开发的,同时拥有超高的仿真精度,为使用者获取叶片载荷提供可靠依据。

将风电机组的整机参数输入到软件,建立风电机组模型,同时还需输入分析过程中的机组运行状况和风况参数。

政治权威也即政府的正当性通常被看作国家的一种道德权力,这种权力要求自己管辖下的人民遵守自己制定的法律,但是这种权力行使的前提就是要求政府必须具有正当性。政府正当性和公民不服从是相伴的现象,正统国家要求公民对自己制定法律予以服从,首先要证明自身的正当性,自身的证明从政府的角度而言,并不是单纯理论上的抽象,契约论、非契约论和规范度理论都不足以成为政府具体形态下的标准,传统政府的极端不公正或者压制性行为都对政府正当性产生重要影响。政府与公民的良性互动,有利于克服由路径依赖形成的经验主义和专政偏执主义带来的弊端,公民与政府的关系因为民主的实现而得到改观,两者的“理性距离”获得突破。

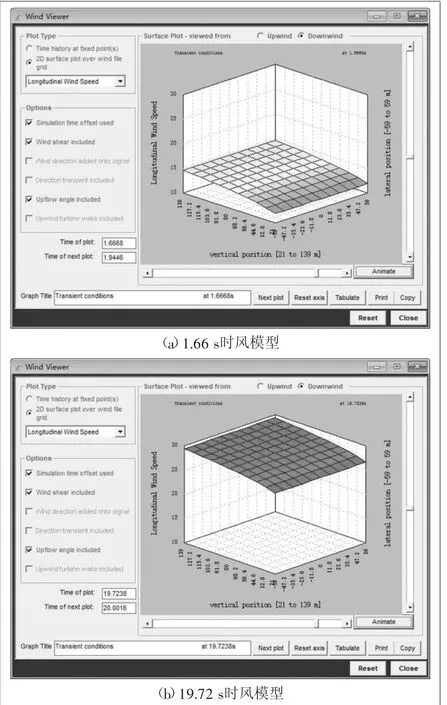

依据IEC 61400-1[11]标准选择模拟工况DLC1.3(极限连续阵风模型),在该工况下平均风速为14 m/s,风速变化为15 m/s;起始风向为-10°,风向变化为51.43°,风速和风向的变化时间为10 s,模拟的风模型如图2所示。该工况包括短期内连续的风向和风速的变化,在风速变化幅度范围内,其最大值小于风力机的切出风速,因此可以很好地模拟正常运行过程中风力机叶片所承受的极限载荷。

图2 风变化模型

仿真得到的叶片载荷分量如图3所示。

图3 DLC1.3工况下叶片载荷

2.2 叶片强度仿真分析

本实验过程中使用的叶片是美国可再生能源实验室(NREL)公布的标准5 MW风力机叶片。其长度为61.5 m,包含DU及NACA64-618等多种翼型。由于叶片的叶尖部位建模较为复杂,同时对整体结构影响较小,在建模过程中将叶尖部 分 省略。实验过程中共用到4 种材料,包括蒙皮使用的混合纤维、承载能力较强的玻璃纤维、聚乙 烯 材料,以及主梁部分使用的混合物,如表1所示。为方便仿真过程中材料的选用,故将以上4 种材料分别赋予No.1 ~No.4 的编号。

表1 叶片材料的力学性能

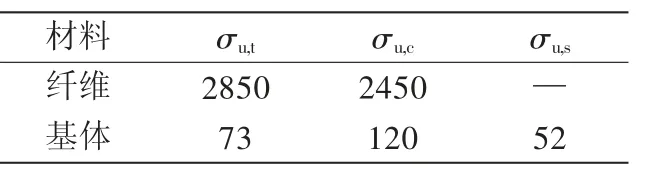

材料中的玻璃纤维复合材料是由S-玻璃纤维和环氧树脂材料组成,纤维体积含量为60%。纤维和基体的强度如表2所示。

表2 S-玻纤/环氧强度参数MPa

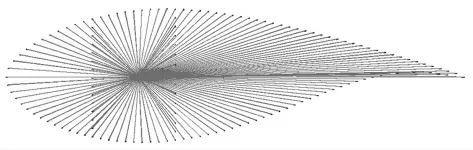

为使仿真过程更贴合实际,通过有限元软件提供的耦合单元完成载荷的施加,将耦合建立在叶素的气动中心位置,将耦合单元与叶素上的节点建立联系,将集中载荷施加在气动中心位置,即可完成对叶片表面耦合节点的加载,叶素的节点耦合图如图4所示。

图4 叶素节点耦合

经上述操作,即可获得风力机叶片的强度仿真结果,图5所示为该叶片在极限载荷作用下的最大应力云图。

图5 叶片宏观最大应力

3 叶片宏/细观跨尺度力学分析

依据以上对叶片跨尺度分析方法的介绍和极限载荷作用下的仿真结果,本章将对该风力机叶片进行极限载荷作用下跨尺度分析。

3.1 叶片细观力学分析

首先依据叶片强度仿真结果的应力分布,提取应力较集中的区域,位于最大弦长位置,图6为最大弦长区域45°层平面应力结果。

图6 45°层平面应力分布

表3中的数据为该区域层合板中每层材料的平面应力分布结果。

表3 单层板平面应力分布

由于材料1和材料3在风力机叶片中不具备主要承载能力,仅分析材料2的强度即可。结合材料强度理论,将作用在叶片的强度用σxx表示,经变换的桥联模型公式可得到如下结果:

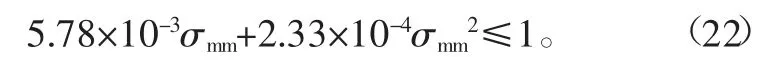

将σmm作为基体的强度参数,基体材料的强度使用Tsai-Wu判据确定,得到式(22),可以确定基体材料的拉伸强度:

对于纤维方向和应力方向不同的情况,需考虑纤维和应力方向夹角,先将应力转换为纤维方向的应力再进行分析,即可得到转换后纤维材料强度,考虑到安全系数后得到纤维及基体的许用应力。

用桥联模型公式可得到单层板中纤维和基体的实际应力,表4所示为纤维的实际应力,表5为基体的实际应力。其中在不同铺层角度的单层板中都存在最大实际内应力。经分析比对可以确定叶片纤维和基体的实际应力小于材料许用应力,故在极限载荷下,叶片细观尺度未出现损伤。

表4 纤维实际应力

表5 基体实际应力

3.2 叶片宏观力学分析

对叶片宏观尺度进行失效分析时,需先确定宏观层合板强度。结合最大正应力准则和Tsai-Wu失效准则,分别计算层合板中单层板的失效应力,在最后一层单层板出现失效后,将失效应力叠加即为层合板的强度。

经初次加载至第一层单层板出现失效时各层材料强度的结果如表6所示,可以确定第一次加载后,出现破坏的位置在-45°层,为基体拉伸破坏(为非致命破坏),即以该强度作为本层材料失效的强度。

表6 失效强度

考虑到单层板刚度折减后,继续加载。在每一次加载至出现破坏层时,都会有与之对应的破坏强度,将该强度值作为当前层的失效强度,直至加载到最后一层材料失效或某层材料是由纤维破坏导致失效时,将每层的破坏强度累加即为对应的层合板强度。如表6所示,可获得该层合板的强度,图5为叶片的宏观最大应力,计算得到层合板的强度大于叶片的最大应力,可以确定该叶片在宏观尺度未出现损伤。

4 结论

根据桥联模型公式、最大正应力准则及Tsai-Wu失效准则,在风力机叶片极限载荷作用下进行跨尺度分析,得到如下结论:1)依据桥联模型公式和最大正应力准则,可以获取叶片细观尺度下纤维和基体的许用应力及作用在纤维和基体上的实际应力;2)通过Tsai-Wu失效准则,结合风力叶片细观材料强度,是可以从叶片细观尺度的材料性能获取叶片宏观层合板强度的;3)基于以上研究方法实现了叶片在宏观与细观尺度之间的跨尺度分析。