基于状态修的矿用电动轮自卸车电驱系统智能运维方案

2022-11-19周志宇何成昭朱文龙

周志宇,何成昭,朱文龙

(中车株洲电力机车研究所有限公司,湖南 株洲 412001)

0 引言

矿用电动轮自卸车(简称“电动轮自卸车”)在我国的使用始自于20世纪70年代中期,是大型露天矿山普遍采用的一种运载装备。矿山地处偏远地区,电动轮自卸车应用环境严酷、复杂,一旦其关键部件(如电驱系统)出现故障,不仅维护周期长而且维修成本高。随着现代化工业生产水平及科技水平的提高,电动轮自卸车正朝着大型化、高性能及高作业强度的方向发展;大吨位电动轮自卸车电驱系统技术路线也逐渐从传统的“柴油发电机+电驱系统”结构向混合动力、纯电动以及高压架线的低碳排放方向发展,其电驱系统组成由传统的发电机、变流器、轮边减速器以及电动机等向大容量电池、接触网拓展,系统结构日渐复杂,自动化程度愈来愈高。电动轮作为矿用卡车(简称“矿卡”)的传动、行走部件和主要承载机构,在矿车行驶作业过程中承受巨大的车身载荷以及来自路面的复杂冲击,是最容易发生故障的关键部件之一[1]。一旦电驱系统关键部件发生故障,将对矿山生产造成重大损失,甚至影响人员安全。

目前国内常见的电动轮自卸车电驱系统关键部件的故障诊断方案是基于车载CAN网络对整车各部件的状态信息进行监控,通过故障发生时刻各部件的性能及状态数据并结合历史故障处理经验进行定因分析与诊断,本质上仍是一种以数据监控为主的故障诊断辅助系统。该方法虽然能在一定程度上提升故障检修效率,但由于缺乏对部件失效机理的深入分析,无法进一步评估部件的健康状态与寿命情况。为此,本文以牵引系统关键部件故障失效机理与寿命研究为基础,提出了一种电动轮自卸车电驱系统状态修技术及智能运维方案,其基于牵引系统变流器既有的采集信息对电驱系统关键部件进行故障诊断与健康状态评估,推动矿山用户维护方式由传统故障修、计划修向状态修转变,有效提升了电动轮电驱系统故障维护效率。

1 基于状态修的电动轮自卸车电驱系统智能运维技术架构

1.1 电动轮自卸车电驱系统设备维修现状

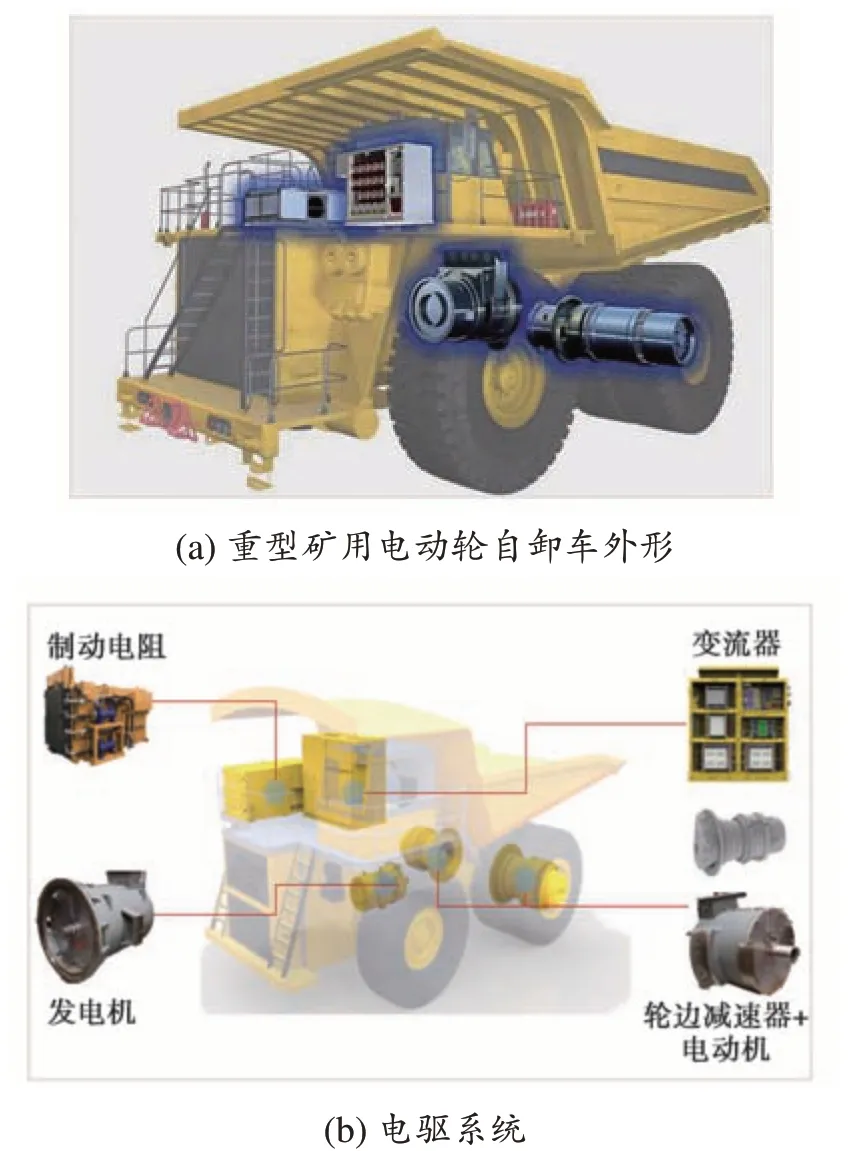

矿用电动轮自卸车是一种用于大型露天矿(年产1 000万吨级及以上)或大型水利工程的非公路用交流传动自卸车,其电驱动系统由发电机、变频器、轮边减速器、电动机和制动电阻器构成,见图1。当电动轮自卸车电驱系统工作时,柴油机驱动发电机输出额定电压交流电至变流器。变流器由整流器和2组可独立控制的变压变频(variable voltage and variable frequency,VVVF)逆变单元组成,分别驱动2台交流牵引电机。制动能量被制动电阻器所消耗。

图1 重型矿用电动轮自卸车电驱系统结构Fig.1 Structure of electric drive system of heavy-dutymine electric-wheel truck

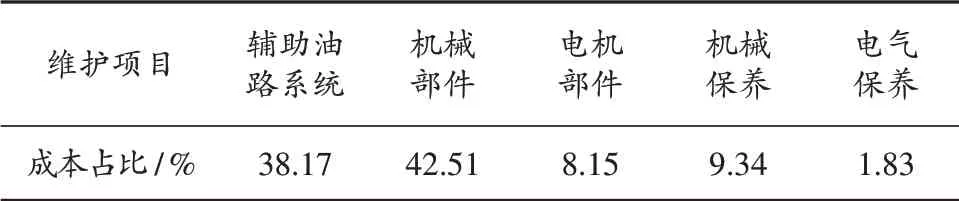

露天矿运输机械设备维护检修是一项长期的工作,目前绝大部分用户对电动轮自卸车电驱系统均采用日常维护与预防性检修相结合的模式[2]。根据矿场统计的实际使用维护数据,电动轮自卸车电驱系统部件日常维修成本占比情况如表1[3]所示。

表1 电动轮自卸车电驱系统部件日常维修成本占比Tab.1 Daily maintenance cost proportion of components of drive system of electric-wheel dump truck

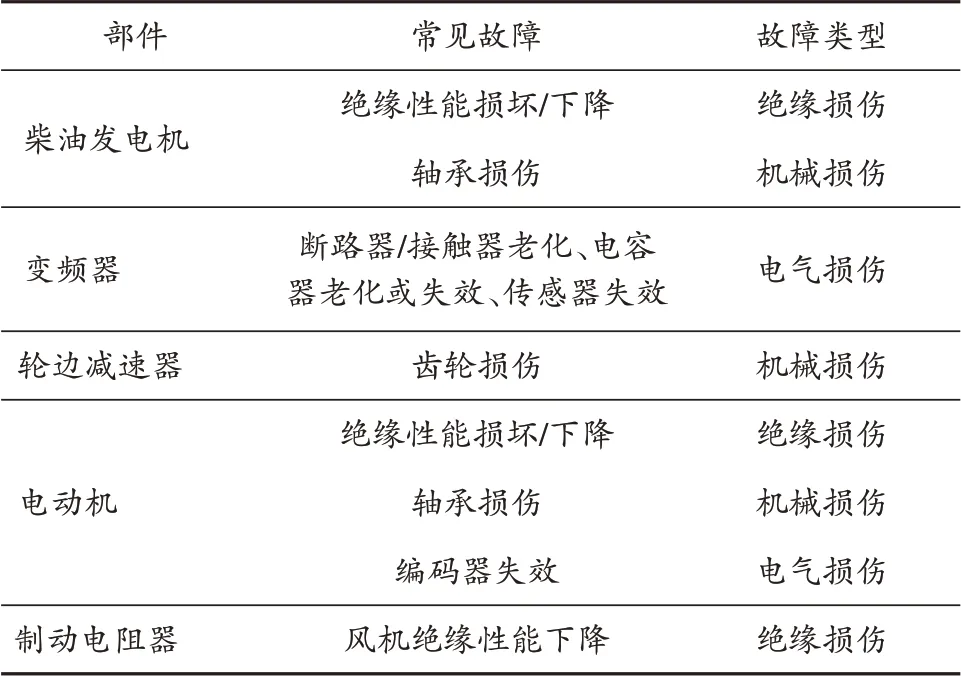

可以看到,在电动轮自卸车电驱系统的日常维修成本中,机械部件的维修成本占比最高,而其中发电机和电动机为易损件。在矿卡日常行驶过程中,很容易因为故障没有被及时发现致使故障造成的影响被逐步扩大,最终导致电动轮部件的损坏。电动轮自卸车电驱系统常见故障主要如表2所示。

表2 电动轮自卸车电驱系统常见故障Tab.2 Common faults of drive system for electricwheel dump truck

1.2 电动轮自卸车电驱系统智能运维方案架构

电动轮自卸车电驱系统智能运维方案由边缘计算单元、整车故障预测与健康管理(prognostic and health management,PHM)单元及地面平台这3部分构成(图2)。边缘计算单元的功能由牵引变流器既有的传动控制单元(drive control unit,DCU)承担,其利用变流器控制平台的强大算力,实现对牵引系统数据的实时分析与特征量提取。整车PHM单元负责对实时计算的特征量进行分析整合,并结合电动轮多个子部件的状态对故障进行评估;同时,考虑到矿山信号弱,无法与地面系统建立良好的实时通信,整车PHM单元还负责特征状态信息的存储与网络外发功能。地面平台是整套方案的终端,其利用海量、长时间维度的电动轮实时运行特征量及评估数据,并综合关键部件的故障失效机理与历史故障数据样本,对电动轮自卸车电驱系统关键部件进行健康状态评估、大数据展示与运维数据交互。

图2 电动轮自卸车电驱系统智能运维方案示意Fig.2 Schematic diagram of intelligent operation and maintenance system for the drive system of mine electricwheel dump truck

该方案通过边缘计算单元、整车PHM单元以及地面平台形成“云边端”结构的车地协同控制;同时基于矿山特殊应用环境特点进行网络功能的设计,可实现对电动轮自卸车电驱系统的精准状态评估与健康诊断。

2 电动轮自卸车电驱系统关键部件的状态修技术

同步发电机、牵引变流器及电动机为电动轮自卸车电驱系统的关键部件,其故障后会对整车的运行产生重大的影响,甚至危及驾乘人员的安全。本文基于电动轮自卸车电驱系统既有控制用电气信号,结合对该系统关键部件故障失效机理的研究以及对大量不同时期不同退化程度的故障样本数据的数据分析与总结,并以电机、电容器、开关及传感器为例提出一种关键部件状态修技术,构建了牵引部件健康状态与寿命评估模型,以实现对电动轮牵引系统关键部件的故障诊断与健康状态评估。图3示出电动轮自卸车电驱系统智能运维系统架构。

图3 电动轮自卸车电驱系统智能运维方案功能架构Fig.3 Function architecture of intelligent operation and maintenance system for the drive system of mine electricwheel dump truck

2.1 电机类产品状态修关键技术

电机类产品包括同步发电机及电动机,其主要故障表现为轴承损坏及电机绝缘性能退化。

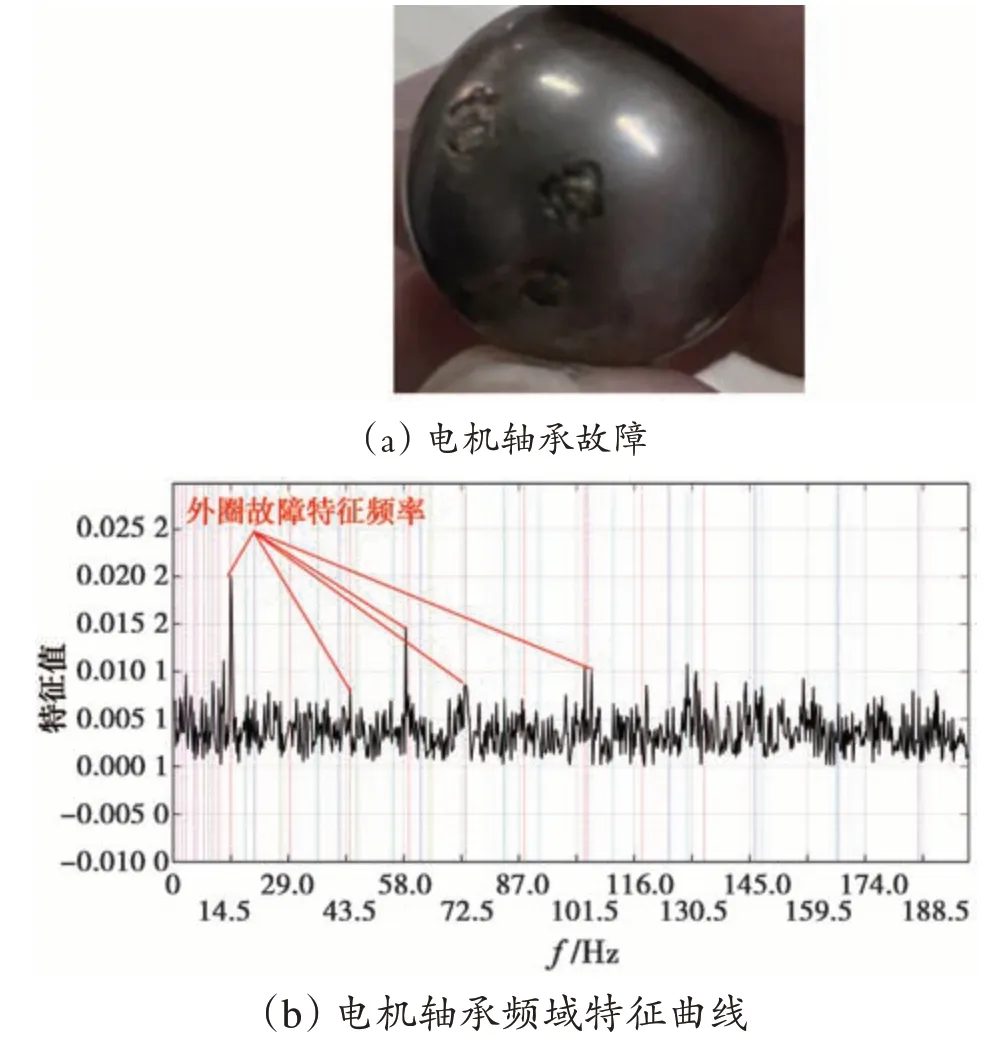

导致电机轴承损坏原因一般有两种:生产制造工艺的缺陷和电机轴电流对轴承的电腐蚀。制造缺陷会导致电机轴承在运行过程中产生不当磨损;而轴电流腐蚀主要是因为感应电机在运行过程,当电机轴上存在轴电压时,发动机曲轴轴颈与轴瓦之间会发生电容放电现象,引发的放电电弧不仅可能烧蚀曲轴轴颈和轴瓦表面,而且会破坏油膜,使润滑油碳化,从而降低润滑性能。这几种现象一旦交互作用,会加剧磨损,轴瓦迅速被损坏;严重时会致使发动机曲轴报废甚至损坏机体,导致发动机严重损坏[4]。传统的轴承故障振动分析法由于需要在电机本体内部布置振动传感器,存在制造难度大且难以应用于既有车辆的缺点。为此,本文提出一种基于电驱系统既有的实时采集与控制系统的轴承在线故障诊断方法。由于损伤滚动体发生径向位移时会对定、转子气隙产生周期性扰动,该方法通过检测和分析该扰动引发的磁链能量谱的特征分量,对电机轴承内外圈、滚动体的故障状态进行评估。目前采用该方法已开展了百余次电机轴承在不同故障工况及磨损程度下的故障模拟实验,均已实现对轴承状态的精准评估。图4示出采用该方法对某电机轴承进行故障诊断情况,当轴承出现轻微缺陷时,在通过算法提取的频域特征曲线上可以看到明显的故障特征频率,从而实现对故障的早期预警。

图4 电机轴承故障诊断情况Fig.4 Fault diagnosis of the motor bearing

电机绝缘性能退化有可能引起电机内部局部放电,进而引发短路故障的发生,对变流器内部关键功率器件、动力电缆等部件造成损坏,严重时会引发部件烧损或失效。对于发电机及电动机绝缘的检查,目前普遍采用的是手动绝缘检查的方式,需要对整车电驱系统进行部分甚至大范围拆解,会耗费大量的时间与人力来完成。本文提出一种基于电信号的电机匝间绝缘状态评估方法,其通过分析与提炼电机匝间绝缘异常时电信号中特定次谐波分量来实现对电机绝缘状态的评估。通过打孔、破坏线圈绝缘等方式预制出不同匝间短路程度的故障样机,见图5(a);采用本文方法对这些电机绝缘故障情况进行诊断,并通过试验利用电信号检测方法提取不同故障特征样机的特征曲线,见图5(b),从而实现对故障电机绝缘状态的评估。

图5 电机绝缘故障诊断情况Fig.5 Fault diagnosis of the motor insulation

2.2 电容器状态修关键技术

电容器是变流器内部关键部件之一,主要起滤波及主回路电压支撑的作用。电容器在长期使用过程中会出现性能退化情况,在极端工况下甚至出现鼓包和开裂现象,轻则因容值变化而导致变流器直流环节欠压或者启机失败,重则会对其他部件造成次生危害。目前行业内对电容器的维护模式主要有以下2种:

(1)通过定期拆解设备,离线测试电容器参数,判断其是否发生故障;

(2)出现因电容器鼓包、炸裂等而影响变流器功能的故障时进行故障修[5]。

在矿用电动轮的使用与维护过程中,由于电容器部件难以被直接检测,往往是进行事后排查与维护,造成高故障成本。本文提出一种基于电容器工作电压特征分析的方法。其根据大量电容器加速退化实验数据与现场故障样本数据,并结合环境及列车运行工况等数据,建立电容器标准放电特性曲线,并通过实际放电特性数据与标准放电特性数据的残差,实现对电容器性能的在线评估。图6示出支撑电容器容值衰减情况诊断,其中TCU1电容器放电电压曲线明显异常于正常放电电压曲线。

图6 支撑电容器容值衰减情况诊断Fig.6 Diagnosis of the support capacitance degradation

2.3 开关类部件状态修关键技术

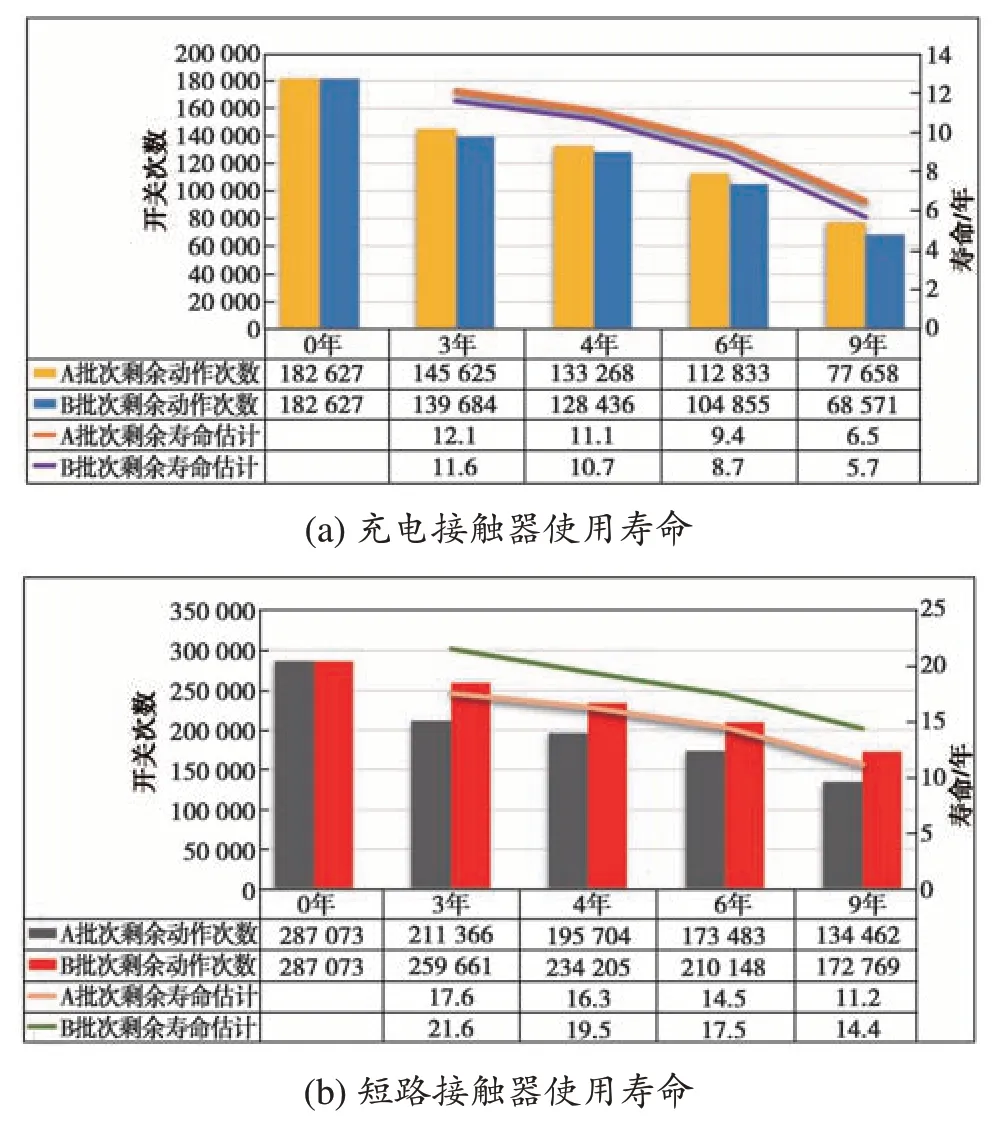

对接触器、断路器等开关类部件,传统的做法是通过对该类器件控制指令与状态反馈的闭环监测来判断器件是否损坏,这种方法往往只能在器件彻底丧失功能时才能发现。本文提出的系统通过对开关开合动作时间曲线与次数的统计分析,结合开关类器件故障失效机理的研究,可在故障早期发现开关类器件异常,并对故障品进行预警和更换,避免进一步扩大故障影响。通过对大量接触器故障返回品和新品的数百万次加速寿命试验,并采集和分析接触器动作过程信号,实现接触器异常的离线状态评估与剩余寿命预测。图7示出充电接触器及短接接触器在不同使用年限下的使用寿命加速实验评估情况。

图7 接触器使用寿命加速实验数据Fig.7 Accelerated test data of contactor service life

2.4 传感器部件状态修关键技术

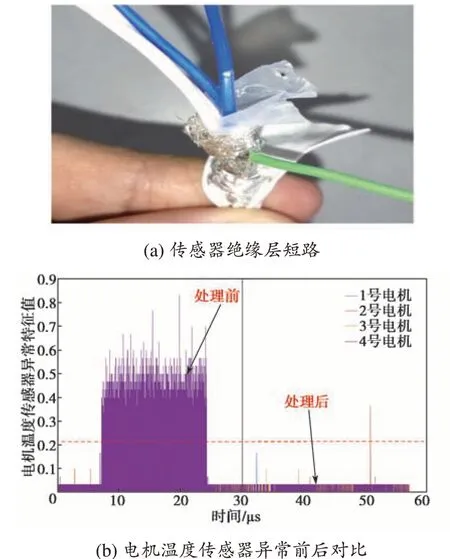

对于传感器故障造成的异常,常规的检测方法是在传感器发生损坏后,由变频器控制单元采集到异常电流电压信号后进行过流保护、过压保护或者三相不平衡保护等措施。这种方式存在的问题是在故障发生的时刻,传感器大多已彻底损坏,导致车辆无法继续运行。本文提出的方案是,通过对传感器采集的实时电压、电流、温度以及速度信号进行多个特征量的提取分析,可对其失效、偏置以及零漂异常等多种故障工况进行识别,做到对早期异常的提前预警。图8示出温度传感器的典型故障特征。该温度传感器同时存在偏置与零漂的问题,经排查为传感器绝缘层短路导致数据异常;更换温度传感器后,数据正常,在列车未报警时提前预警并解决隐患。

图8 温度传感器的典型故障特征Fig.8 Typical fault characteristics of the temperature sensors

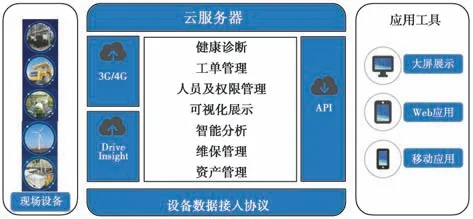

3 电动轮自卸车电驱系统健康诊断地面平台

电动轮自卸车电驱系统地面平台作为电动轮智能运维终端,具备健康管理、运营管理、检修管理等功能,实现了对电动轮运营状态的精准掌控,根据状态维修数据对检修计划、检修执行、检修履历、人员、物资进行综合管理。地面功能架构示意如图9所示。

图9 地面平台架构示意图Fig.9 Schematic diagram of the ground platform architecture

地面平台详细展示所监控设备的运行状态、关键部件的健康状态以及故障诊断情况。在整套电动轮自卸车电驱系统智能诊断系统方案中,边缘计算单元和整车PHM单元更多负责的是对所监控的各关键部件进行关键诊断指标与特征量的识别和提取,诊断算法模型和历史故障失效数据模型全部在地面平台实现,以此实现诊断算法的快速迭代。

根据设备的故障情况,地面平台实现对售后维护人员的派工管理及相关人员工时、差旅成本、维护工作汇报及闭环等工作的管理,实现设备三包维护工作的数字化;同时,根据电动轮自卸车电驱系统设备维护周期与关键部件的诊断情况,利用设备的早期故障表征对检修与维护计划作出合理的调整,为备品、备料提供决策支撑,有效降低矿山电动轮设备的整体维护成本。图10示出电动轮自卸车电驱系统智能运维地面系统PC端主界面及移动端APP界面。

图10 电动轮自卸车电驱系统智能运维系统地面PC端及移动端APP界面示意Fig.10 Ground system PC interface and mobile APP interface of the intelligent operation and maintenance system for the electric-wheel dump truck drive system

4 结语

随着智能化建设的逐步深入,露天矿将逐步进入少人化和无人化生产阶段[6]。电动轮自卸车关键设备故障诊断与健康监测技术与无人驾驶技术的高效协同是露天矿运输系统智能化、无人化发展的必然要求,是实现露天矿提质增效的重要保证。本文针对电动轮自卸车电驱系统关键部件,提出一种状态修技术,其可最大程度地利用电驱系统的既有信号对系统进行实时故障特征分析与诊断;同时,结合车载PHM装置与地面大数据系统的协同,实现被监控产品异常数据与海量历史数据与故障失效机理模型相结合,达到对电驱系统部件的健康状态与寿命情况进行系统、准确评估的目的,以指导用户在故障早期介入维护,从而降低故障影响及维护成本。此外,其地面大数据系统可与整体矿山智能化系统进行联动,合理指导用户进行备品备件的采购及维修计划的制定,提升故障维护效率。

后续将针对不同吨位的电动轮自卸车产品,通过采集现场故障数据并与诊断模型进行对比,不断迭代,使得该智能运维方案为矿山用户提供更大的经济效益。