矿用卡车智能驾驶系统多车协同仿真研究

2022-11-19牛立鹏张朝阳陈华国卿光明

牛立鹏,张 沙,张朝阳,陈华国,卿光明

(中车株洲电力机车研究所有限公司,湖南 株洲 412001)

0 引言

采矿业是我国国民经济的基础和支柱产业之一[1],但面临着人工作业环境恶劣、危险系数大、车辆作业效率低等问题,提升矿用卡车(简称“矿卡”)作业安全性与效率迫在眉睫。在国家政策引领和产业需求驱动下,以矿卡智能驾驶为代表的智慧矿山已成为采矿工业发展的必然趋势。

研究表明,通过大规模路测来优化自动驾驶算法的方法不仅耗时、费力、成本高,而且道路测试存在极端场景复现困难、测试安全隐患大等问题,因此虚拟仿真测试已经成为加速自动驾驶技术研发和落地的重要手段[2]。仿真平台不受时间、次数和场地等条件限制,能够在实车测试之前对自动驾驶系统进行全面摸底测试,可极大降低测试成本。文献[3-5]搭建了自动驾驶汽车硬件在环(hardware in loop,HIL)仿真实验平台,该平台集成了实车制动系统、转向系统、传感器系统以及网络通信系统,可提供完整的整车HIL实验环境。文献[6]基于机器人操作系统(robot operation system,ROS)使用软件在环(software in loop,SIL)方法搭建了车辆模型框架平台,可创建多个车辆模型,验证各种模型的不同算法。

在乘用车自动驾驶领域,在现有复杂交通环境中,单车自动驾驶走向无人驾驶面临着技术提升难度大、成本高的发展瓶颈。因此,能实现多车协同驾驶的车路协同智能驾驶技术已成为研究热点[7-11]。但目前针对乘用车的自动驾驶仿真测试技术更偏向于单车智能驾驶。矿卡智能驾驶是一种有组织、有计划、由中心统一调度的集群运输方案,多车协同驾驶[12-13]是其中一个典型特点。本文通过搭建一套完整的矿卡智能驾驶系统多车协同仿真测试平台来实现对十几台矿卡的多车智能算法仿真测试,并采用SIL测试方法进行矿区场景建模、车载传感器建模、矿卡动力学建模以及多车协同仿真通信接口设计。

1 多车协同仿真技术研究

矿卡智能驾驶仿真平台包括地面管理与监控系统(ground management and supervision system,GMS)和车载智能驾驶计算平台(多个),需要搭建矿卡车辆动力学模型、矿区场景模型及车载传感器模型。矿卡智能驾驶多车协同仿真平台关联关系如图1所示。

图1 多车协同仿真平台关联关系Fig.1 Association diagram of multi-vehicle collaborative simulation platform

本文所设计的矿卡智能驾驶多车协同仿真平台包含仿真对象和软硬件被测对象两部分(图1)。GMS提供矿山运输作业地图,并向车载智能驾驶计算平台下发矿卡运行路径;车载智能驾驶计算平台接收GMS信息并向仿真场景中的车辆下发控制指令。结合关联关系图设计的智能驾驶多车协同仿真平台总体方案如图2所示。

图2 多车智能驾驶仿真平台总体方案Fig.2 Overall scheme of the multi-vehicle intelligent driving simulation platform

图2中,基于Linux系统的开发环境,车载智能驾驶计算平台包含ROS环境下的感知、决策及控制等算法模块,并在场景仿真软件中建立场景模型、传感器模型和简化的多车车辆动力学模型。车载智能驾驶计算平台与地面系统服务器通过以太网进行卡车定位、障碍物、调度等信息的交互。车载智能驾驶计算平台通过以太网向实时仿真器中的场景仿真软件发送牵引、制动和转向等控制信息,接收场景仿真软件中的卡车状态、定位和传感器探测信息。通过上述方案,能够实现矿区几十甚至上百台车的协同仿真测试。

2 仿真建模研究

整体上,通过对矿区场景、车载传感器及多车动力学进行建模,对多车协同仿真通信接口进行设计并接入GMS,可实现矿卡智能驾驶系统多车协同仿真平台的搭建。

2.1 矿区场景建模

为实现矿卡智能驾驶仿真测试,首先需要构建与真实矿区环境一致的虚拟场景。矿区场景是阶梯式的,实际矿区露天开采作业主要包括穿孔爆破、采装、运输和排土。图3所示为某露天矿区的实景。

图3 矿区实景Fig.3 Actual scene of mine

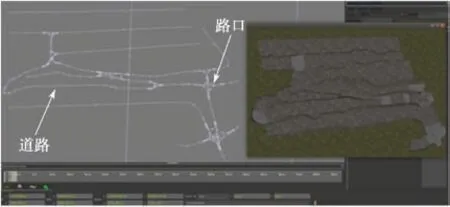

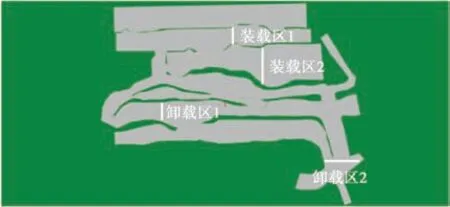

所构建的虚拟场景可以分为静态场景和动态场景。静态场景包括道路(材质、车道线等)和静态交通元素,如交通标志、周围建筑物等。场景仿真软件自带静态场景编辑器,该编辑器能够建立路网及静态场景,并支持OpenDRIVE高精地图及osgb三维模型的导出。本文以部分矿区CAD图作为底图并采用静态场景编辑器建立1:1矿区静态场景,如图4所示。动态交通环境构建采用OpenSCENARIO格式。OpenDRIVE高精地图和osgb三维模型被加载到场景仿真软件的动态场景编辑器中,通过在该动态场景编辑器中添加动态指示设施、天气变化等动态环境元素以及交通参与者来进行动态场景的构建。根据实际矿区地图,在场景仿真地图中设计了2个装载区和2个卸载区,其中装载区1和卸载区1分别对应剥离区和排土场,装载区2和卸载区2分别对应挖煤区和破碎站。图5所示为动态场景编辑器中的矿区仿真场景俯视图。

图4 建立路网及静态场景Fig.4 Established road network and static scene

图5 仿真场景俯视图Fig.5 Top view of the simulation scene

2.2 车载传感器建模

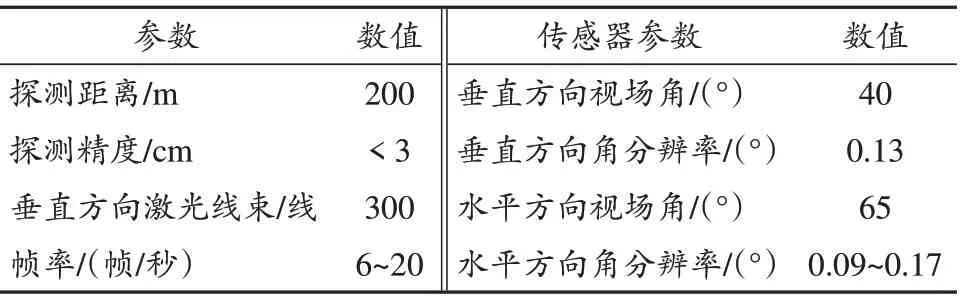

智能驾驶矿卡对周围环境进行感知,除了需要用到高精度场景地图信息外,还需要通过车载传感器进行目标识别。以某款激光雷达为例来说明基础建模的过程。该激光雷达的扫描特性、发射频率等参数如表1所示。

表1 激光雷达参数列表Tab.1 LiDAR parameter list

参照表1中真实激光雷达参数,利用场景仿真软件建立激光雷达传感器模型。该模型利用光线追踪技术并假设场景中的材质透射率为零,因此只考虑反射和吸收两种情况。本文只计算物体表面对激光光源的单次反射结果。通常,激光到达探测器的成像计算公式[14]为

式中:PR——探测到的激光功率;PT——激光器的发射功率;A——探测光学系统的有效接收面积;ΔS——物体表面面积;R——物体表面与探测器的距离;θ0——激光发散半角;θi,φi,θr和φr——激光在目标表面入射方向的天顶角、方位角、反射方向的天顶角、方向角;f(θi,φi,θr,φr)——双向反射率分布函数,用于描述小体积物体表面的反射特性。

根据式(1)及双向反射分布函数定义,可以得出

式中:L(θr,φr)——物体表面(面积为ΔS)对激光光源在(θr,φr)方向直接反射的光亮度。

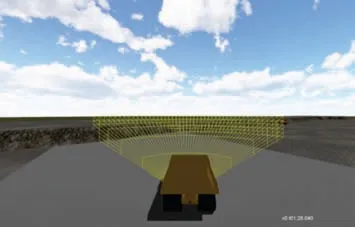

将该仿真传感器配置给虚拟仿真矿卡,其安装位置与真实传感器安装位置一致,如图6所示。除此之外,由于真实矿卡感知系统采用多传感器融合技术,为保证仿真真实性,还需要建立车载毫米波雷达和组合惯导的仿真模型。

图6 激光雷达仿真图Fig.6 Simulation diagram of LiDAR

2.3 多车动力学建模

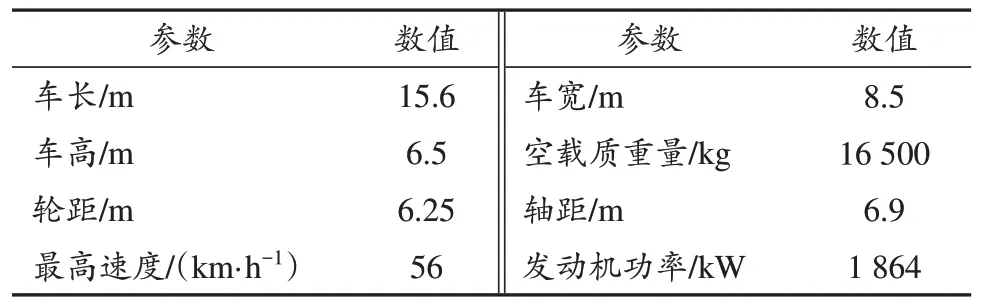

在场景软件中,参照真实矿卡车辆参数(表2),利用场景仿真软件,建立简化车辆动力学模型(图7)。所建立的矿卡动力学模型可以输出矿卡位置、车身姿态(航向角、俯仰角和侧倾角)和3个方向的速度、加速度和角速度等状态参数,以及挡位、转向和刹车等控制参数。

表2 矿卡建模参数列表Tab.2 List of mining truck modeling parameters

图7 矿卡动力学模型Fig.7 Dynamic model of mine truck

2.4 多车协同仿真通信接口设计

多车协同仿真平台由实时仿真器、车载智能驾驶计算平台和地面系统服务器3部分组成,通过局域网实现三者之间的相互通信,通信接口设计方案如图8所示。车载智能驾驶计算平台具备车载控制器功能,其包含感知、决策和控制算法模块。由于车载智能驾驶计算平台与地面系统计算平台之间存在以太网通信协议接口,通过局域网即可实现两者之间信息交互,因此只需要开发场景仿真软件与车载智能驾驶计算平台之间的通信接口。

图8 多车车载控制器原理图Fig.8 Schematic diagram of the multi-vehicle controller

3 仿真平台测试

矿卡智能驾驶多车仿真平台不仅能够支撑车载系统感知、决策和控制等算法功能的测试验证,还能够对地面系统调度、规划、多车协同作业管理等算法功能进行测试与验证。地面系统服务器上创建2个调度单元,即装卸载区1和装卸载区2,每个装卸载区各有5台仿真矿卡。本文利用该矿卡智能驾驶仿真平台并基于这两个调度单元,对动态绕障功能和多车协同作业功能进行测试。

3.1 车载决策控制算法功能测试

动态绕障功能是车载决策控制算法的一个重要功能。当智能矿卡传感器探测到所规划的行驶路径前方有障碍物时,该障碍物的位置和轮廓信息会被发送给地面系统服务器;地面系统服务器根据障碍物信息和矿卡运行信息,重新规划一条绕开障碍物的行驶路径。

本文利用该仿真平台搭建动态绕障功能测试场景:矿卡1属于装载区1和卸载区1的调度单元,开始运行时矿卡1根据调度指令会前往装载区1装载,即前往剥离区装载表土和岩石。在动态场景地图中,将一辆静止的车当做障碍物放置在矿卡1的行驶路径上,距离矿卡1超过200 m。假设传感器的探测距离是200 m,地面系统服务器上位机界面见图9。从图10可以发现,矿卡1在虚拟矿区环境中探测到规划路径前方有障碍物,车载智能驾驶计算平台会将该障碍物坐标信息发送给地面系统服务器,地面系统服务器标记显示该障碍物,并重新规划一条绕开该障碍物的路径下发给车载智能驾驶计算平台,矿卡1根据控制指令绕开该障碍物。该结果表明,仿真平台能够实现动态绕障功能的测试。

图9 地面系统界面矿卡正常运行测试图Fig.9 Test chart of mine truck normal operation in GMS's interface

图10 地面系统界面动态绕障测试图Fig.10 Test chart of dynamic obstacle avoidance in GMS's interface

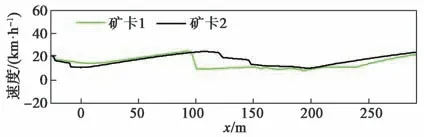

地面系统服务器标记障碍物后,运行同一调度单元下的矿卡2,然后选取有障碍物的一段道路并提取矿卡1和矿卡2的运行数据进行分析,具体如图11和图12所示。

图11 动态绕障位置曲线对比Fig.11 Position curves during obstacle avoidance

图12 动态绕障速度曲线对比Fig.12 Speed curves during obstacle avoidance

对比图11和图12中的位置、速度曲线,矿卡1第一次探测到前方运行轨迹上有障碍物时,矿卡1的位置是x0(91.5 m,192 m),障碍物几何中点的坐标是x0bj(193.8 m,195.3 m),此时矿卡1开始降低行车速度,为动态绕障做准备;到达一定距离后,在x1位置处开始绕障,至x2处完成动态绕障。由于地面系统服务器已标记了该障碍物,所以后车(矿卡2)会按照地面系统服务器提前规划好的绕障路径行驶,不会突然降速。因此,矿卡2的降速时间点延后,降速过程更为平缓,有利于提升车辆运输效率和平稳性。

3.2 多车调度算法功能测试

在场景仿真软件中搭建多车智能驾驶矿卡在装载点排队运行测试场景,以1号调度单元的5台矿卡为例,通过调整卡车放置初始位置和启动顺序,实现多车排队功能测试验证。图13展示出5辆卡车在装载区1排队运行的虚拟三维场景图和地面系统界面显示图。图中,当第一辆卡车在装载区1装载时,其余卡车会按先后顺序在排队点依次排队等待;等该卡车驶出装载区时,第二辆卡车会驶向装载点装载,而第三辆卡车移动到排队点;后面卡车依次向前移动一定距离后待机排队等待。多次进行地面调度测试,结果显示调度算法功能稳定。

图13 多车装载区排队测试图Fig.13 Queuing test charts in multi-vehicle loading area

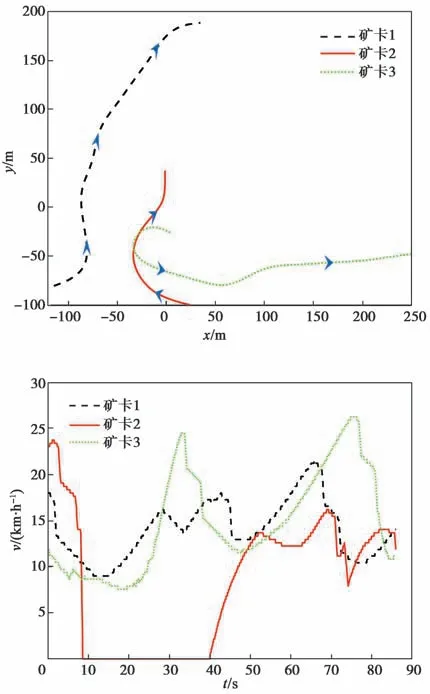

矿区场景复杂且存在交叉路口,设置多车在路口相遇的动态测试场景,测试结果如图14所示。可以看出,路口有3台卡车相遇,分别是向装载区1行驶的矿卡1,向卸载区2行驶的矿卡2以及向装载区2行驶的矿卡3。矿卡2和矿卡3在路口相遇,出现了部分规划路径重合,此时矿卡2停止,等待矿卡3通过路口之后才会继续行驶。

图14 交叉路口多车相遇测试图Fig.14 Test charts of multi-vehicle encounter at intersection

为了进一步说明矿卡规划路径出现部分重合时的行驶策略,本文选取路口相遇前后同一时间段内的矿卡1、矿卡2和矿卡3的运行数据,得到矿卡运行位置曲线(图15)、速度曲线(图16)以及挡位曲线(图17)。其中,矿卡挡位数字0代表驻车挡,数字1代表倒车挡,数字2代表空挡,数字3代表前进挡。

图15 交叉路口3车运行位置曲线Fig.15 Running position curves of the three vehicles at intersection

图16 交叉路口3车速度与时间关系图Fig.16 Speed&time relationship of the three vehicles at intersection

图17交叉路口3车挡位数字与时间的关系Fig.17 Gear number&time chart of the three vehicles at intersection

图15 中,箭头方向代表矿卡运行方向,在同一时间段内,矿卡1行驶路径和其余两台矿卡行驶路径没有重合部分,而矿卡2和矿卡3的行驶路径有部分重合。结合图16和图17可以看出,矿卡1是正常行驶,挡位在前进挡位置,没有出现停车现象;而矿卡2出现驻车挡,停车等待,直至矿卡3行驶经过路径重合区后,才会继续按照规划路径行驶。比较同一时间矿卡2的速度和挡位,可以发现,当矿卡2速度降为0后,挡位由前进挡切换至驻车挡;同理,由驻车挡切换为前进挡后,速度开始上升。仿真结果表明:当两车在路口相遇并规划轨迹有重合部分时,地面系统服务器会让一台卡车正常运行,而让另一台卡车停车等待。由此验证了该多车路口交汇行驶策略的正确性和有效性。

4 结语

本文通过建立矿区场景模型、传感器模型、简化车辆动力学模型及多车协同仿真通信接口,打通虚拟仿真模型与车载控制器、地面系统服务器之间的通信接口,搭建了矿卡智能驾驶多车协同仿真平台。该仿真平台可实现对矿卡多车动态绕障、多车调度算法等功能的测试,极大缩短了测试时间并降低了测试成本。随着仿真平台的不断完善和优化,下一步将对场景模型和车辆动力学模型进行优化,以实现智能驾驶矿卡和有人驾驶矿卡混跑仿真。