立式旋转热解气化炉医疗废物焚烧工艺配套设计实践

2022-11-18胡伟儒李泷陈庆传

文_胡伟儒 李泷 陈庆传

1 瀚蓝工业服务有限公司 2 廊坊市嘉德恒信医疗废物集中处置有限公司

1 工程背景概述

本文重点对河北某15t/d的立式旋转热解气化炉医疗废物焚烧项目的焚烧段(一燃室、二燃室、余热锅炉)工艺进行设备配套选型计算,为指导设备选型提供了数据支持。

2 工艺流程与设计参数

2.1 项目工艺流程

热解炉燃烧机理为静态缺氧、分级燃烧,经历热解、气化、燃尽三个阶段。热解炉是一种间歇式焚烧炉,即通过控制炉内空气量,使过剩空气系数小于1,以便废物在缺氧的条件下被干燥、加热和分解。热解炉中释放的可燃气体随后进入二燃室,在氧气充足的条件下完全氧化燃烧、高温分解。

本项目热解气化处理系统主要包括进料系统、立式热解气化炉、二次燃烧室系统、余热锅炉及余热利用系统、烟气净化系统、自动控制系统等。具体工艺流程如图1所示。

图 1 项目工艺流程图

后段烟气净化系统采用“急冷塔+脱酸塔+消石灰喷入装置+活性炭喷入装置+布袋除尘器+碱洗塔+烟气加热” 工艺对焚烧烟气进行处理达标后,经35m高集束式排气筒排放。

2.2 项目热工理论计算

2.2.1 医疗废物组份分析

根据《国家危险废物名录(2021)》医疗废物是编号HW01,其组分十分复杂,其中医疗机构使用的塑料多数有高密度聚乙烯(HDPE)、低密度聚乙烯(LDPE)等。

本项目属于环京地区,经济发展及城市治理条件较好,根据调查提出的医疗废物各元素组成情况如表1。

表1 各元素的组成情况

可燃垃圾的燃烧特性包含元素分析、工业分析及热值分析,通过这些数据的计算,为本项目焚烧系统设计输入数据。

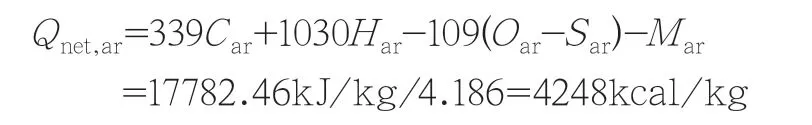

2.2.2 热值特性及燃烧产物理论体积

项目设计的低位发热值如下式:

设计的理论空气量的计算式为:

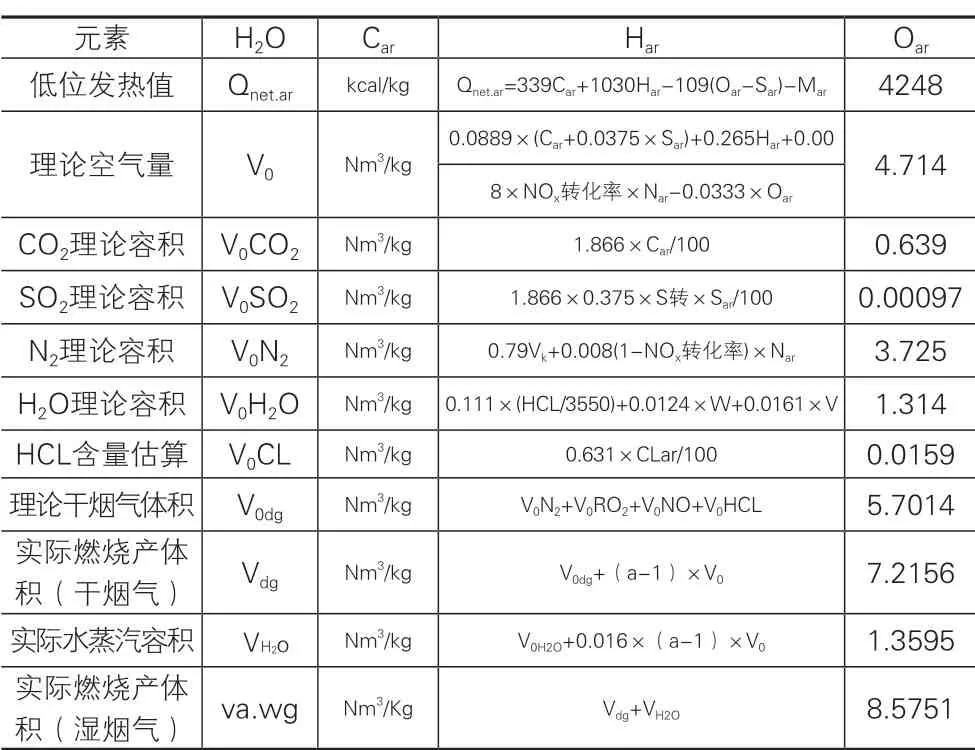

烟气设计主要参数见表2。

表2 烟气设计主要参数

根据本项目的设计处理量为15t/d,焚烧设施需要连续24h运转以确保烟气连续且稳定,为此本项目焚烧设备的每小时处理量为625kg/hr,按110%的最大处理量为687.5kg/hr。小时计算最大烟气量(湿烟气)为:

标态湿烟气Qpy:Va.wg×687.5kg/hr=5895.6Nm3/hr

标态干烟气Qpg:Vdg×687.5kg/hr=4960.71Nm3/hr

2.3 工艺主要设备设计参数

本项目采用立式旋转热解气化炉为近年较多采用的医疗废物处置炉型。该设备具有运行费用低、耐火材料维护周期长、焚烧效率高、密封性好等特点,尤其对抑制二噁英的产生效果显著,尤其适合医疗废物、生活垃圾及固态的危险废物。

本热解气化炉的技术核心就是抑制二噁英的产生,在正常工况下,一燃室采用控氧燃烧,一燃室温度控制在1000℃以下;过氧燃烧通过在二燃室实现,一般温度控制在1000℃左右,并使烟气停留时间大于2s,能使多氯联苯类物质、残碳等完全燃烧分解,二噁英残留量极少。

2.3.1 一燃室设计参数

本项目采用的立式旋转热解气化炉大致结构如图2所示。炉体水套以上为耐火保温材料,炉盖进料口是固定的(配有水封),炉体垂直旋转,进料通过进料口均匀投掷到炉排上,布料均匀。炉排采用偏心结构,炉排转动时通过偏心挤压,利于冷渣的破碎及出渣。出渣时,炉排旋转挤压炉渣排出,炉渣高度基本不超过炉体水套高度。这种设计使整个运行过程中炉料不会对耐火材料造成磨损,可大大提高耐火材料的使用年限。该炉体的设计规格为:Φ2.2m(内径); Φ3.25m(外径);8.2m(高);4.2m(炉排顶到烟道口高度);15.96m (炉膛内体积);3.8m2(炉排面积)。此时:

一燃室在900℃时的烟气量为:

一燃室的小时热量为(设计气化率取20%):

Qnet.ar×687.5kg/hr/1000×(1-20%)=2716.76kW;

炉膛容积热负荷为:烟气量/炉膛内体积

=2716.75/15.96=170.25kW/m3;

一燃室的烟速为:烟气量/炉排面积/3600

=21379.05/3.8/3600=1.56m/s。

结合项目经验及设计规范,假设炉膛的最大容积热负荷为220kW/m3,按照现在一燃室的热量验算炉膛内体积、内径:

反算炉膛内体积=一燃室小时热量/最大容积热负荷=2716.76/220=13.58m3,现有炉膛内体积大于反算体积,满足要求。

反算炉膛内径=2.03m,现有炉排内径为2.2m大于反算内径,设计满足要求。

2.3.2 二燃室设计参数

高温混合气体从热解气化炉(一燃室)顶排出的从二燃室顶进入,高温混合烟气沿切向进入二燃室,并通过二次补风,在高温过氧状态下将有机气体燃烬,同时在二燃室筒形结构形成的涡流作用下使部分灰份得以沉降。

主体为一筒形立式结构,设有烟气进口、二次风入口、燃烧器喷火口、烟气出口、沉积飞灰清理门等。而当入炉废物热值过低时,通过自动控制的燃烧器的间歇工作,确保燃烧温度>1000℃,烟气停留时间大于2s。

二燃室的设计规格为:Φ2.4m(内径); Φ3.8m(外径);12m(高);8.53m(烟道顶到锅炉烟道高度);38.57m3(炉膛内体积);4.52m3炉膛底部面积)。此时:

二燃室在1100℃时的烟气量Vg为:Mp×Qp×(273+TGT)/273=1×4960.71×(273+1100)/273=25024.24m3/hr;

二 燃 室 的 总 热 量 为:Qnet.ar×687.5kg/hr/1000= 3395.96kW;

炉膛容积热负荷为:烟气量/炉膛内体积=3395.96/48.79=69.61kW/m3;

二燃室的烟速为:烟气量/炉排面积/3600=25024.24/4.52/3600=1.54m/s;

二燃室的烟气通过时间:高度/烟速=8.53/1.54=5.55s(1000℃停留时间大于2s)。

结合项目经验及设计规范,假设炉膛的最大容积热负荷为100kW/m3,按照现在二燃室的热量验算炉膛内体积、内径:

反算炉膛内体积=二燃室总热量/最大容积热负荷=3395.96/100=33.95m3,现有炉膛内体积大于反算体积,满足要求。

反算炉膛内径=1.91m,现有炉排内径为2.4m大于反算内径,设计满足要求。

2.4 余热锅炉设计参数

医疗废物经热解气化炉处理后,产生的高温烟气中蕴含可观的热能,可利用余热锅炉进行热能回收。本项目余热锅炉设计参数为:烟气锅炉入口温度约1100℃、烟气锅炉出口温度约500℃、额定蒸发量3t/h、压力最大1.0MPa、温度183℃,最大烟气量为8000Nm3/h,其产生的蒸汽可用医疗废物用于对外供热使用。

高温尾气进入余热锅炉系统,利用焚烧后产生的高温烟气降温所释放出的热量用来加热水使之蒸发,节约能耗创造一定的经济效益,同时降低尾气温度。余热锅炉产生的蒸汽可用进行利用。

根据烟气数据对余热锅炉最大蒸发量进行复核经过计算负荷余热锅炉的相关选型参数如表3所示。

表3 余热锅炉设计参数表

经核算确定,本项目余热锅炉设计最大额定蒸发量为3t/h。

2.5 尾气处理设备

尾气处理为传统的急冷、脱酸塔+干法脱酸+布袋除尘器+碱洗塔+烟气再热器组成,确保烟气达标排放。

3 运行效果

3.1 项目运行处理情况

项目于2022年3月初投入运行,由于受新冠肺炎疫情影响,投运期以来医疗废物热值较高,多数为防护服、核酸检测试剂、隔离点生活废物等,每日处理医疗废物约7t。处理能力仅达到原设计处理能力15t/d的50%左右。

3.2 项目运行效果

尽管处理量仅达到设计处理量的一半,但得益于立式旋转热解气化炉(一燃室)的布料均匀,密封性好,同时炉压较低,空气扰动少,系统运行的烟气烟尘含量低。同时由于垃圾进入一燃室内是向下垂直移动与一次风方向相反,废物使排渣的热损失量小,整个对垃圾自身热能的利用率,大大降低了二燃室的辅助燃料量,减轻了处理成本。

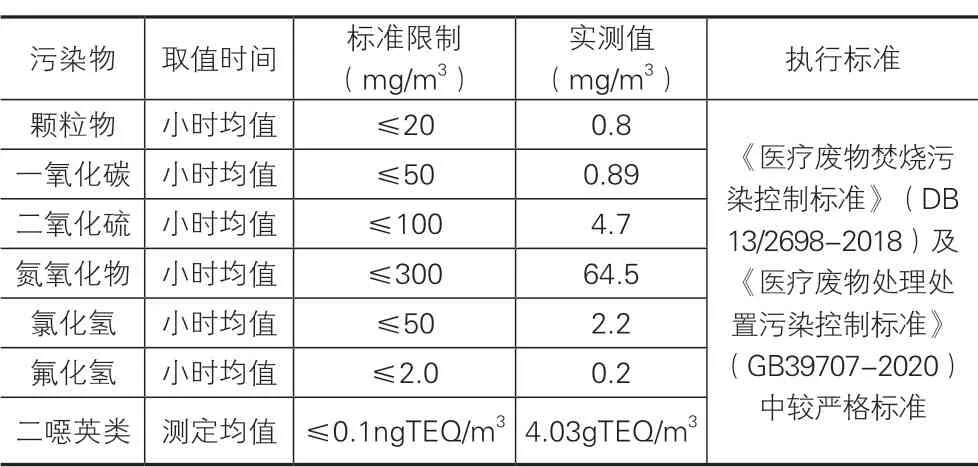

项目的烟气污染物主要限值及检测实测值如表4。

表4 烟气主要污染物限值及实测值

4 结语

本文通过对立式旋转热解气化炉主要设备工艺设计时的设计参数进行计算并校核,为同类项目设备选型提供了计算思路及数据支持。

立式旋转热解气化炉作为本系统中关键工艺设备,其在长周期稳定运营,可靠稳定的温度控制,较低的运行成本比较突出,可见将在疫情时代发挥更大的作用,为抗疫工作中的医疗废物处置工作保驾护航。

随着该焚烧工艺技术在新项目、新固废领域的落地,该设备新、老问题将有更多可选的解决方案。对于上述提出的解决方案将有更多项目机会进行推敲、讨论及验证,期待不断完善医疗废物处理体系。