垃圾焚烧炉用炉排片改进设计及应用

2019-04-12张智

张 智

(上海环境卫生工程设计院有限公司,上海 200232)

21世纪初期,中国处于工业化和城镇化加速发展阶段,面临的资源和环境形势十分严峻,必须大力发展循环经济,按照“减量化、再利用、资源化”原则。垃圾焚烧已成为循环经济的重要组成部分。另外,在废弃资源和废旧材料回收利用加工过程中,不但解决了资源短缺问题,同时降低了垃圾排放,正可谓“一举两得”。

垃圾焚烧中机械炉排炉应用规模占全世界垃圾焚烧市场总量的80%以上。上海环境集团自2011年技术引进日本荏原HPCC炉排技术,应用该技术的垃圾处理规模已经达到了1.25万t/d。随着国内城市生活垃圾热值的逐步提高,垃圾焚烧炉的运行温度也逐步增加,炉排片作为炉排炉的核心部件,其热负荷增加必然对焚烧炉连续稳定运行带来影响。通过对集团内垃圾焚烧厂炉排片使用情况的持续跟踪,对炉排片磨损情况进行测试、记录、分析和研究,优化设计炉排片,提高其使用寿命。

1 日本荏原HPCC特点

日本荏原公司有98年历史,拥有多种垃圾焚烧处理技术和相关专利及产权,在日本、欧洲、中国等地有超过240座垃圾焚烧厂的供货业绩。HPCC是“High Pressure Combustion Control”的缩略语,即指高速(压)燃烧型炉排。荏原HPCC炉排的主要技术特点如下:(1)炉排水平、可动炉排倾斜20°。炉排整体的安装角度为水平、可动炉排上倾20°的斜上推动作用可确保垃圾的翻转、搅拌、 打散,使燃烧控制简便。(2)无间隙的横向炉排。燃烧空气均等而全面地吹出,不会出现局部偏漏现象。炉排片相互之间的侧面经机械加工等形成紧密结合的结构,因此炉排片之间无间隙,在该部位获得较大的压力损失。(3)炉排的动作。确保对垃圾层的控制,保证最佳燃烧状态。根据垃圾品质、垃圾量以及燃烧控制,如需变更炉排动作行程,以可动基准点为中心前后调整。炉排的前进后退速度通过油量控制阀的开闭来调节。(4)利用炉排热膨胀吸收装置,恰当地吸收炉排片的热膨胀,不会对炉排的动作产生约束,同时炉排片间的缝隙能够保持均匀。(5)针对中国垃圾高水分的特点,将炉排干燥段加长,使垃圾内的水分在进入燃烧段之前被充分蒸发,有利于垃圾的燃烬、烧透。

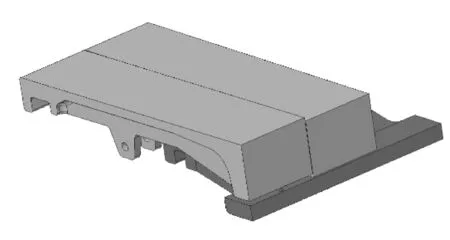

图1 炉排片刮板示意图

2 焚烧技术的应用情况

威海环境再生能源有限公司是上海环境集团在国内第一个采用日本HPCC焚烧技术的焚烧项目,集团内运营的HPCC技术的焚烧厂设计规模和运营时间,见表1。

表1

3 炉排片工作特性及问题

HPCC原设计结构形式如图1所示,通风设计如图2所示。原设计中每3片炉排片或者2片炉排片设置一块刮板,一方面保证炉排片平整放置,确保炉排片间缝隙均匀;另一方面,由于炉排片底部接触面积小,容易磨损,设置刮板后,防止炉排片底部磨损,增加炉排片的使用寿命。

早期项目为了快速实现焚烧技术在国内应用,确保焚烧炉的整体性能稳定性,焚烧设备直接采用日本进口。由于炉排等耐热铸件属于关键设备,采用进口产品,国内垃圾灰分较大,不可燃颗粒物较多导致炉排片容易异常翘起,在裸露燃烧环境中,容易造成炉排片的烧损,对炉排片寿命造成影响。

3.1 炉排片偏磨

如图3所示,红色部分为固体不可燃颗粒物,原设计炉排片采用无缝隙的松连接,在运行初期,刮板磨损均匀及炉排片间无夹杂物情况下,缝隙均匀,能够确保一次风均匀进入炉内,炉排片及刮板均无异常磨损。在炉排片运行过程中,炉排片底部单侧夹杂颗粒物后,无法借助外力而进入炉内或者渣斗,炉排片间形成偏角,炉排片间空隙出现不均匀,导致垃圾不均匀燃烧;炉排片间形成偏角后,炉排片组宽度增加,整列炉排片组宽度也增加,吸收器起不到应有的作用,导致外侧炉排片与侧面炉排片磨损加剧。

图2 炉排片通风示意图

图3 炉排片偏磨示意图

3.2 炉排片翘起

如图4所示,红色部分为固体不可燃颗粒物,在炉排片的运行过程中,颗粒物直接夹杂在刮板与炉排片中间位置,无法借助外力进入炉内或者渣斗,炉排片尾部固定,中间采用卡扣设计,炉排片头部能够从一定角度翘起,炉下灰斗一次风从炉排片与刮板缝隙直接进入炉内,导致垃圾不均匀燃烧,局部炉排片头部温度较高,炉排片烧损的可能性增加。

3.3 刮板的异常磨损

如图3和图4所示,炉排片的偏转和炉排片地翘起,炉排片对应的刮板均会出现受力不均匀的现象,由于炉内温度较高,长期运行后,刮板均出现变形,刮板与底部炉排片相对往复运动后出现线接触,导致刮板的非正常磨损,设计寿命大大降低。

4 解决措施

在早期项目中,焚烧炉的炉排采用刮板设计形式,炉排片和刮板均采用韧性材质,既保证安装及运行中炉排片的破损,又能保证炉排片铸件便于修复,综合性价比较高。随着国内城市生活垃圾热值的进一步提高,炉排片的热负荷不断增加,原有材质和结构形式已经无法满足新建垃圾焚烧厂的设计要求。通过对原有炉排片异常磨损和局部烧损情况进行分析,采用以下设计方案:

图4 炉排片翘起示意图

4.1 炉排材质性能提升

耐热材料性能主要提升耐热铸件的耐热温度及表面硬度。常见的炉排片都采用含Cr、Ni、MO等合金元素的耐热、耐蚀、耐磨铸件,使用寿命长。如果炉排片材质的选用和结构设计比较合理,整体使用寿命能达到80 000 h。通过耐热金属的C、Ni、MO、Cr成分优化,在抗氧化性与高温强度好的基体上分布高温稳定性好且硬度高的硬度相,以获得具有磨损、硬度、抗氧化性、拉伸、韧性等方面优良性能。

4.2 炉排片联结设计

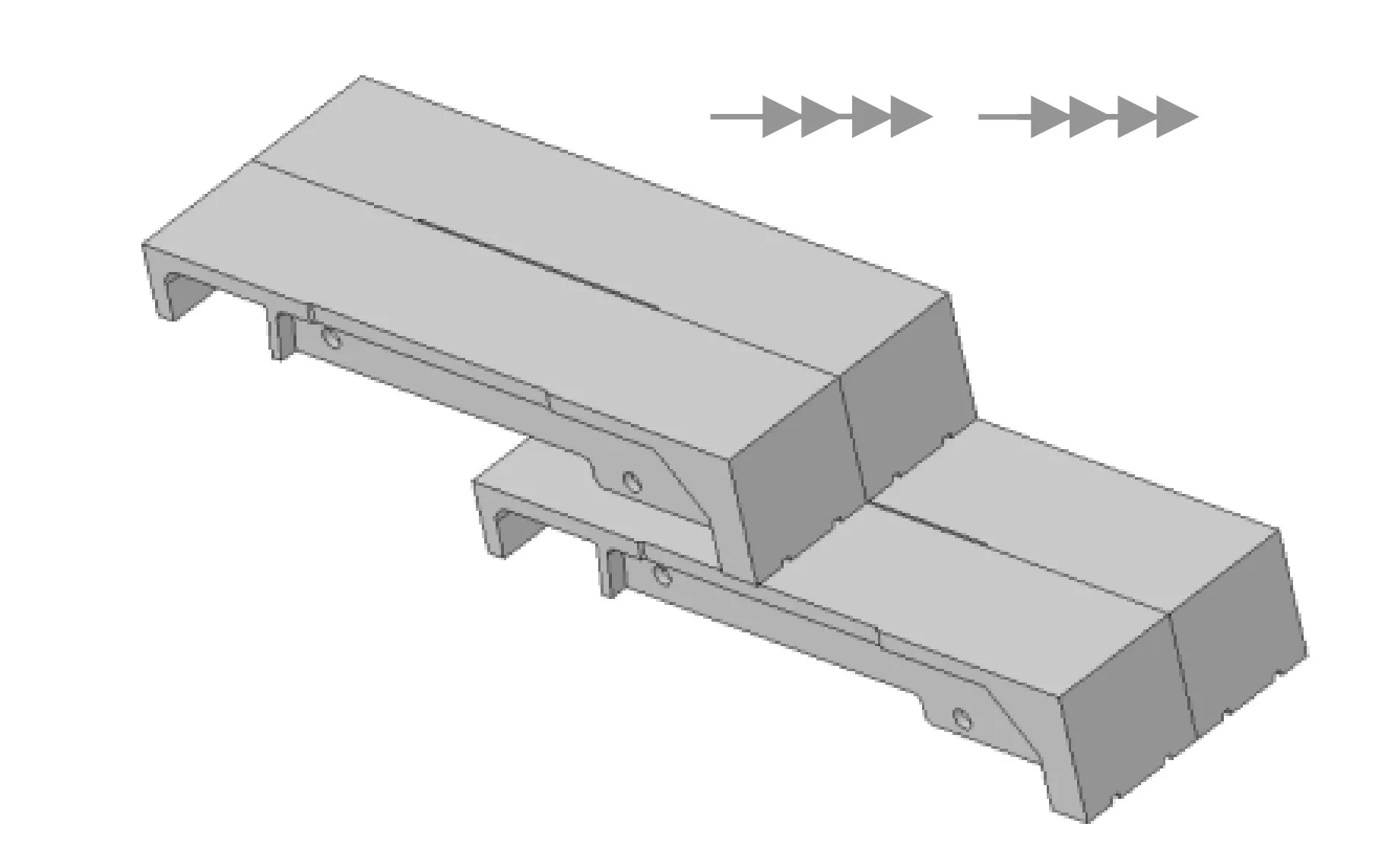

随着炉排片服役时间的增加以及其中夹杂着不可燃颗粒物,不可燃颗粒物的夹杂,导致炉排片地翘起,造成炉排片的异常烧损和磨损。如图5和图6所示,为了避免翘起,炉排片采用紧固件联结,炉排片之间设计专用缝隙,保证一次风能够均匀地进入燃烧室,确保垃圾能够均匀燃烧。

图5 优化设计炉排片组

图6 紧固件联结炉排片

4.3 炉排片的刮板设计

刮板的设计主要是保证炉排片能够平整,防止炉排片异常磨损。由于运行中炉排片间进入不可燃颗粒物后,导致炉排片刮板变形,出现异常磨损。采用紧固件联结炉排片后,炉排片宽度方面能保证平齐,因此,取消刮板设计,同样保证炉排片的整体使用寿命。

5 优化后炉排片的实炉应用

南京环境再生能源有限公司设计规模为2 000 t/d,年处理生活垃圾66万t,焚烧生产线采用4台焚烧炉和4台焚烧余热锅炉,焚烧炉选用机械炉排炉,单台处理能力500 t/d,2014年投入运营。

焚烧炉炉排片开始运行阶段,由于配合紧密,处于正常磨损状态,磨损均匀。随着服役时间增加,由于城市垃圾成分复杂,不可燃物和固体颗粒物较多,炉排片之间采用非紧密配合,小颗粒物夹杂在炉排片缝隙中,炉排片横向增加长度增加,导致侧面炉排片磨损加剧;另外,炉排片下部,由于设置刮板,增加了缝隙空间,小颗粒物异常夹杂后,炉排片刮板容易出现高低差,磨损不均匀,加剧了刮板的磨损。炉排片本身采用无缝隙设计,在运行过程中,出现各种异物填充后,导致缝隙变大,缝隙不均匀,容易导致垃圾分区不稳定燃烧,垃圾焚烧效率受到一定影响,漏灰率也一定程度增加。

另外,在垃圾焚烧炉定期检修中,炉排片由于采用卡扣设计,更换炉排片、刮板、侧面炉排片,或者清理炉排片之间杂质物,炉排片必须从炉前拆至炉后,检修工作量大,导致停炉周期长。

为了提高炉排片使用寿命,缩短炉排片检修周期,降低设备综合使用成本,在南京垃圾焚烧厂进行炉排片的实炉改造。2017年12月,在焚烧炉大修期对炉排炉单列燃烧段进行炉排片改造。通过10个月的跟踪记录,并在停炉检修期内对炉排片的磨损情况进行记录。优化设计后炉排片的改造达到设计要求,炉排片的偏磨、翘起得到明显改善。同时,由于改进了炉排片的通风形式,焚烧炉的燃烧情况更加稳定。

6 结论

垃圾焚烧炉用炉排片对焚烧稳定运行起到至关重要的作用。通过对焚烧厂原设计炉排片的跟踪记录,发现炉排片磨损不均匀、异常翘起,通过对炉排片使用情况进行分析,为了既保证安装固定可靠,又要保证合理的通风性能,从而避免夹杂异物、异常翘起、异常磨损,在炉排片材质上采用耐高温、耐磨损、高温氧化性优良的合金金属材质,在炉排片结构形式采用专用通风结构,炉排片间采用螺栓联结,既能保证炉排片的通风,又能保证炉排片的工作平稳,进而取消刮板,使炉排系统不仅性价比高,而且性能优异,适合国内垃圾燃烧特性的要求。