基于物联网的高速货运列车智能装卸系统研制

2022-11-18王亦金杭国强

王亦金 吴 昊 杭国强

(今创集团股份有限公司 江苏 常州 213102)

随着我国电商产业的快速发展,快递物流运输量每年都在高速增长。据统计,2015~2019年中国快递业务量的年均增幅超过25%。传统的快递物流业务[1],存在时间长、能耗大、成本高、效率低等不足,严重制约了快递物流的发展。为了加快形成以国内大循环为主体、国内国际双循环相互促进的新发展格局,同时解决人民群众日益增长的快递货物运输需要和铁路运力不足之间的矛盾,助力建设交通强国,开发具有自主知识产权的高速货运列车智能装卸系统意义重大。

1 系统要求与方案介绍

经与客户沟通,智能装卸系统要求如表1所示。基于物联网的高速货运列车智能装卸系统是集成自动化机构、电气控制、信息处理、通信等复杂技术的装卸平台。

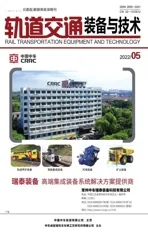

该系统采用底部模块化布局方式,将整节车厢规划为36个小集装器货位,门区占据4个装卸货位,以门区为中心,左右两侧各16个货位,车厢端部为辅助设备区。底部纵向移载单元分为4组,车厢左右各2组,每组安装2台纵移拖曳小车。底部横向移载单元分为12组,门区并列4组,往左右方向,每隔3个货位设2组。地锁32组,车厢内门区4组未设置地锁,其他车厢32个工位都需要安装地锁。1节车厢配备1套转载器随车运输,安装在车厢门区。系统平面布置方案如图1所示。

表1 系统要求

1—电气柜;2—地锁;3—横向移载单元;4—转载器;5—大集装器;6—小集装器;7—纵向移载单元。图1 装卸系统平面布置方案图

1.1 横向移载单元

横向移载采用轮毂电机作为动力,通过电推杆升降轮毂电机,实现轮毂电机和集装器底部齿条啮合和脱离,最终完成集装器在车厢内的横向移载,如图2所示。

图2 横向移载机构示意图

1.2 纵向移载单元

纵向移载机构采用伺服电机作为动力驱动链条,链条上布置有小车,小车上布置有推杆驱动的卡爪,通过卡爪拖曳集装器实现集装器在车厢内的纵移[2]。该系统埋置于地板之中,呈纵向分布形态,车厢的纵向两侧对称分布1套同步拖曳链。为了保证移载过程的平稳性,整个车厢共有4套同步拖曳链。同时,左右车厢2套同步拖曳链系统可以同时装卸,提高装卸效率(见图3)。

图3 纵向移载系统示意图

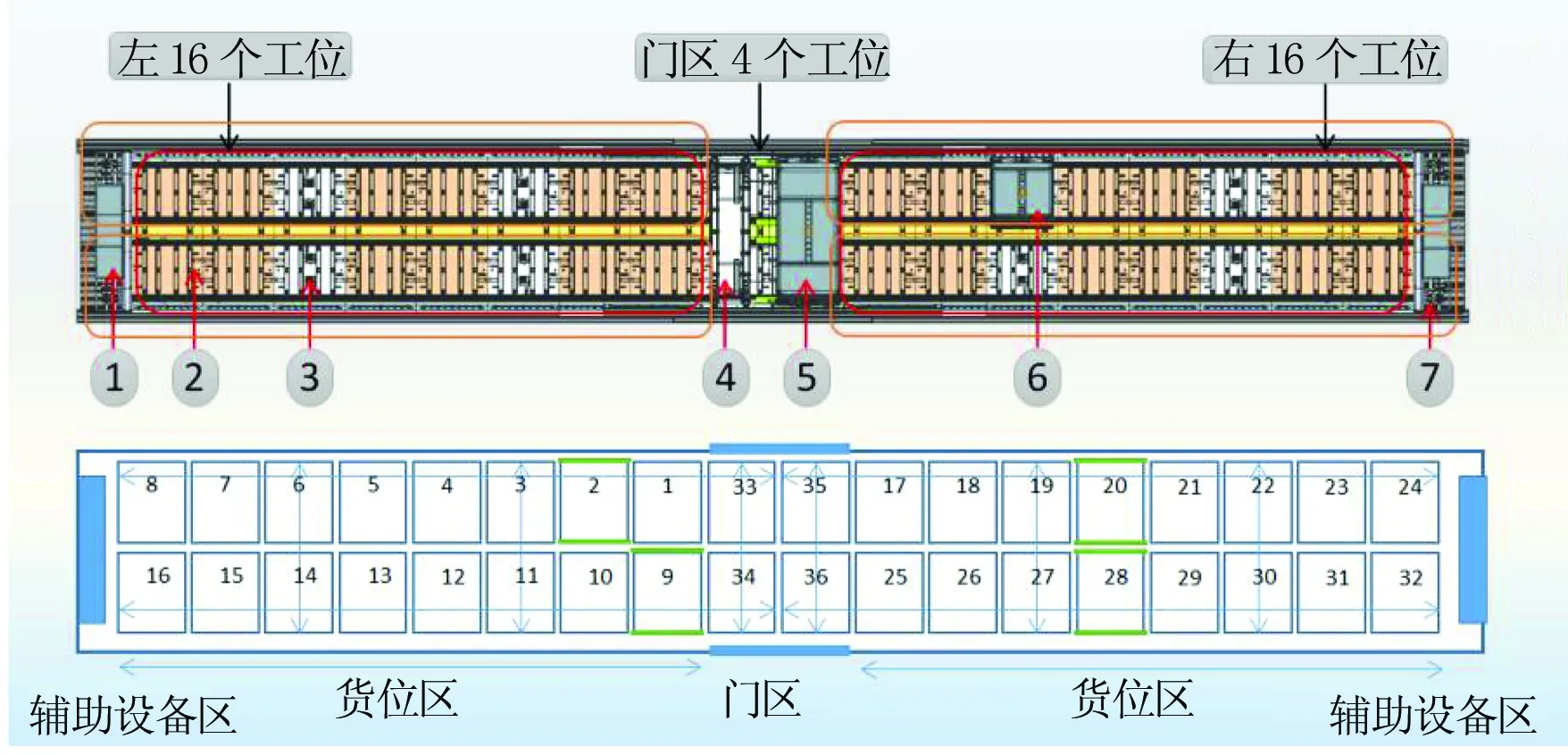

1.3 地锁

车厢底部锁紧机构,采用丝杆升降机作为动力,高强度锁扣作为锁固卡扣[3],在锁紧后能实现机械自锁。当底部锁紧机构处于锁止状态,升降机推杆收缩。拉回横杆实现卡扣解锁。当升降机推杆推出时,推动横杆实现锁固。当有需要时,操作人员可以取出人工解锁杆,此时可转动手动开锁杆,推动夹爪的开合(见图4)。

图4 地锁系统示意图

1.4 电气控制系统

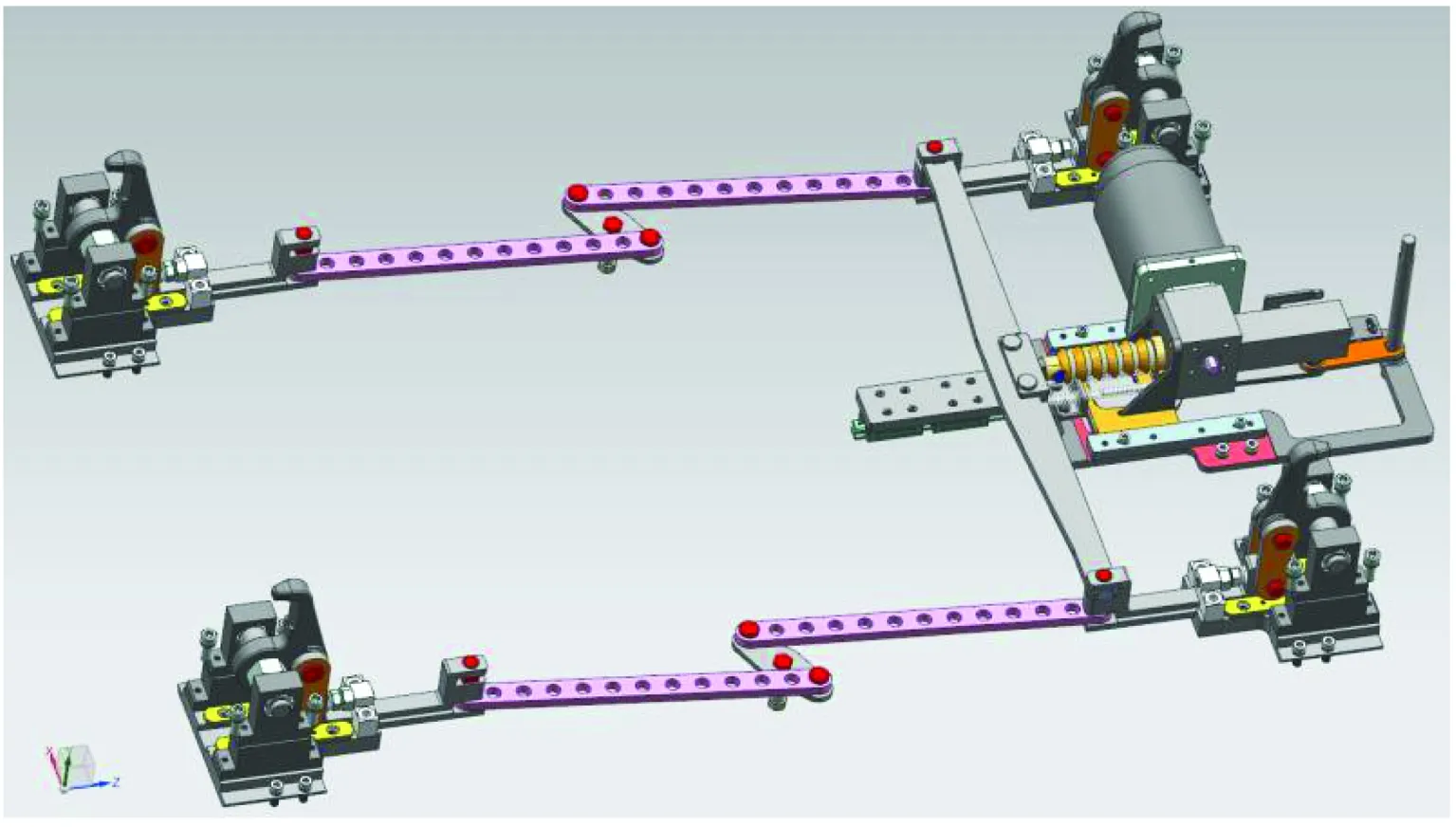

货运动车组智能装卸系统以整节车厢门区中线划分为左、右车厢2个控制系统,2个控制系统既可以独立驱动也可以相互联合驱动。电气控制系统中,门区车厢顶部布局货物识别装置,其他电气功能部件装置均布设在车厢底部,电气控制系统平面布局如图5所示。

图5 电气控制系统平面布置示意图

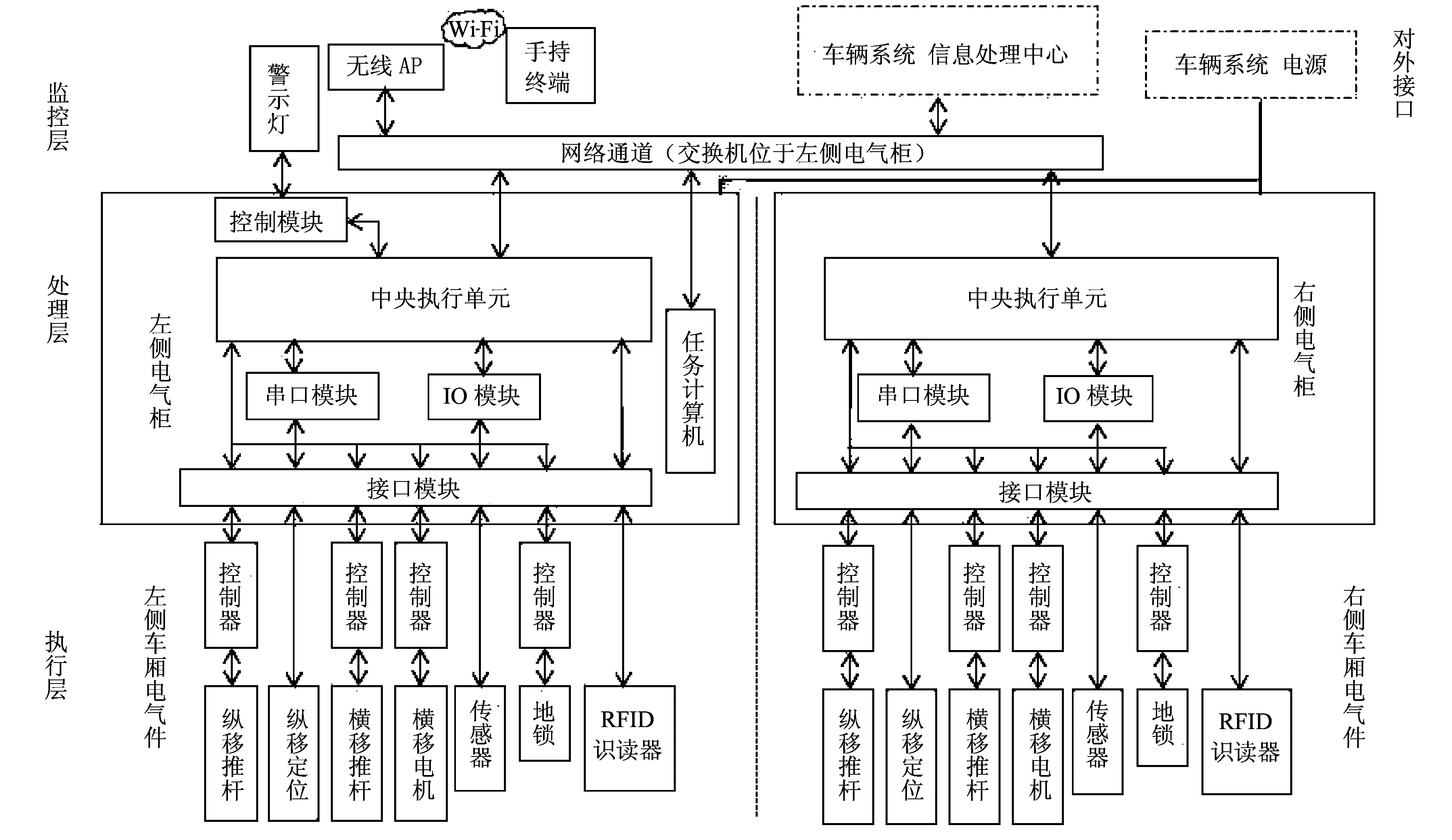

电气控制系统组成如图6所示,该系统由监控层、处理层、执行层组成。系统在执行层及处理层分为左、右车厢独立控制,在监控层及对外接口进行统一管理。其中,监控层包括警示灯、无线AP、手持终端等设备,手持终端通过Wi-Fi与无线AP连接;处理层包括控制模块、中央执行单元、串口模块、IO模块、接口模块以及任务计算机等设备;执行层包括纵移推杆控制器、纵移推杆、纵移定位测距仪、横移推杆控制器、横移推杆、横移传感器、地锁控制器、地锁以及RFID识读器等设备。处理层中的中央执行单元通过网络通道与车辆系统的信息处理中心进行通讯,整个电气控制系统由车辆提供电源。

图6 电气控制系统组成示意图

装卸系统由货物识别、路径规划、横向移载、纵向移载、地锁、传感检测、监控告警等多个功能单元组成,通过各功能单元之间的配合,实现对大、小集装器的自动装载、卸载、锁固、解锁等动作。

(1)货物识别单元

货物识别单元主要由RFID识读器、电子标签、传输线缆等组成。该识别单元的组成如图7所示,4个RFID识读器安装于门区装卸货位顶板上,分别负责门区4个工位进出的集装器的识读。当集装器进入车厢时,其顶部电子标签中的产品信息被RFID识读器读取并解码后,送至中央信息系统进行有关数据处理。

图7 货物识别单元组成示意图

(2)路径规划单元

路径规划单元以任务计算机为平台,依据车辆系统提供的装卸货物表,并且结合车厢内实际的货位状态信息,装车时为集装器规划最佳位置;卸车时为集装器规划一条效率较高的卸载路径(见图8)。

图8 路径规划单元连接示意图

(3)横、纵向移载单元

横向移载单元由轮毂电机、推杆、控制器等构成,轮毂电机和推杆与控制器连接,而控制器由电气柜供电,并与电气柜进行数据交换。控制器为公司定制产品,采用STM32F103单片机为控制核心,并设计了三相桥式电路作为轮毂电机的驱动电路。

纵向移载单元由伺服电机、伺服电机控制器、推杆和推杆控制器等构成,伺服电机和控制器技术成熟,性能稳定,推杆控制器以STM32F103单片机为主芯片,并以H桥电路作为推杆的驱动电路。

(4)传感检测单元

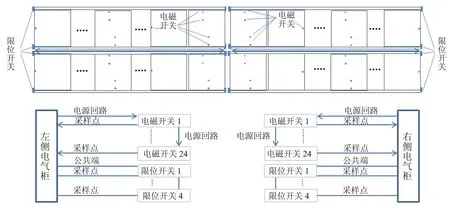

传感检测单元包括电磁开关和机械式限位开关。其中,电磁开关用于集装器横移位置的检测,机械式限位开关用于防止纵移机构动作超出设计范围而导致设备出现损坏,具体连接如图9所示。

(5)监控告警单元

该单元用于系统状态、车厢货位状态信息、故障和告警信号等显示,由任务计算机、无线AP、手持式终端、警示灯构成。

图9 传感检测单元连接示意图

2 试验验证与样机

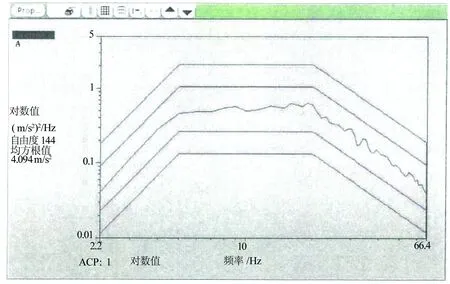

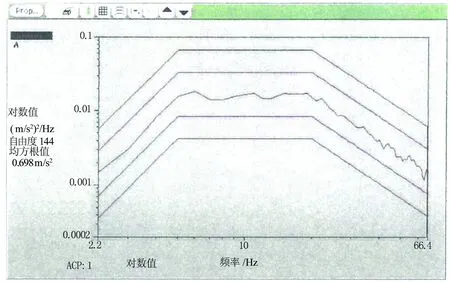

在样机完成试制之后进行了装卸系统的冲击振动、静载、装卸时间测试等(见图10)。冲击振动试验采用IEC 61373:2011《铁路应用 机车车辆设备 冲击和振动试验》Ⅰ类A级标准,包括模拟长寿命试验、冲击试验、功能性随机试验,其中模拟长寿命试验和功能试验为随机振动;静载试验采用模拟负载的型式。模拟长寿命试验条件、冲击试验条件、功能试验条件分别如表2-表4所示,垂向模拟长寿命试验控制谱曲线、垂向冲击试验控制波形、垂向功能试验控制谱曲线分别如图11-14所示。试验结束后,地锁机构功能正常,自动和手动模式下能正常上锁解锁,连接件无松动。

表2 模拟长寿命试验条件

表3 冲击试验条件

表4 功能试验条件

图10 冲击振动试验实物图

图11 试验件垂向模拟长寿命试验控制谱曲线

图12 试验件垂向冲击试验控制波形(正向)

图13 试验件垂向冲击试验控制波形(负向)

图14 试验件垂向功能试验控制谱曲线

该智能装卸系统已经在时速350 km高速货运动车组完成了安装与调试,并已通过相关验收。该智能装卸系统实物如图15所示。经过初步验证,该系统可以有效缩短装卸时间,降低人力成本,减轻装卸人员的劳动强度,同时显著提升运输效率。

图15 智能装卸系统实物图

3 结束语

基于时速350 km高速货运动车组平台,开发了高速货运列车智能装卸系统。该系统由横向移载单元、纵向移载单元、地锁、电气控制等子系统组成,实现了集装器自动装载、卸载以及在车厢内部的锁固、解锁、移载等功能。该系统完成了相关的型式试验,结果符合设计要求。经过初步验证,可以有效缩短装卸时间,降低人力成本,减轻装卸人员的劳动强度,提升运输效率,为货运装卸系统的自动化、智能化提供了切实可行的解决方案,亦为后续大规模的应用奠定了坚实的基础。