城轨车辆内装轻量化应用研究

2022-11-18凌攀黄洋

凌 攀 黄 洋

(中车株洲电力机车有限公司 湖南 株洲 412001)

0 概述

随着人们环保意识的提高,轨道交通装备的绿色发展理念深入人心,轨道交通领域已经向环保化和智能化等方向发展。中车青岛四方机车车辆股份有限公司下一代碳纤维地铁车辆“CETROVO”大量采用碳纤维复合材料整车减重13%,综合节能15%以上[1]。引领了未来新一代地铁的发展趋势。城轨车辆主要由车体、内装、转向架和电气系统等组成,其中内装作为城轨车辆重要的组成部分之一,重量约占车辆总重量的12%[2]。

内装作为与乘客接触最多的系统之一,一方面需从人机工程学角度考虑人的舒适性,另一方面其可靠性也需要得到保证,内装的轻量化主要从结构优化、先进工艺和轻质材料的应用几方面实现,同时需要兼顾性能、质量及成本三大因素。文中结合目前城轨车辆内装部件材质的实际应用,综合对比分析不同部件使用不同材质带来的轻量化效果。

1 内装

城轨车辆中内装部件主要分为端部部件(端隔墙电气柜、司机室和头罩)、底部部件(扶手、地板布和地板)、侧部部件(侧墙、门立柱罩、座椅和侧顶板)和顶部部件(中顶板和纵横梁)。

1.1 端部部件

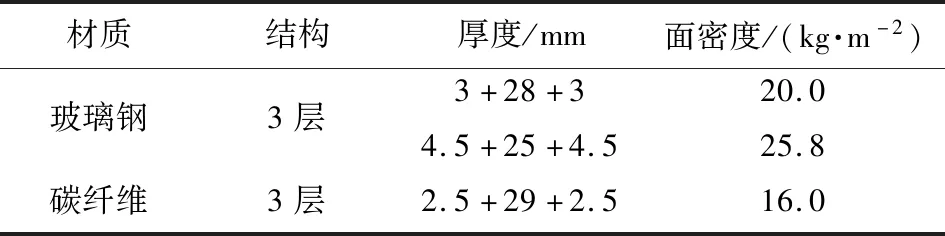

头罩安装在城轨车辆的头部,在行驶过程中主要与空气接触,因此头罩材质主要考虑其环保性、防火等级和抗冲击性能。头罩材质主要有玻璃钢和碳纤维,玻璃钢材质由于其良好的性能在城轨车辆系统中已有广泛的应用[3]。玻璃钢材质在深圳、南宁和昆明等城轨列车中已有成熟的应用,碳纤维材质的头罩在长沙磁浮增购项目、160 km快速磁浮等项目中也有应用。表1为两种材质不同结构下的面密度,由表可知碳纤维头罩的密度最低,以10 m2来计算3种头罩质量分别为200 kg、258 kg、160 kg,碳纤维材质头罩减重比例达到了38%。

表1 不同头罩材质的参数

端隔墙电气柜起到隔离乘客与控制系统电子元件接触的作用,因此对其材质防火要求等级较高,在城轨列车中以铝蜂窝材质为主。

1.2 底部部件

扶手作为承载部件,在材质选择方面主要考虑其良好的抗拉强度,以不锈钢材质加表面处理为主。在马来西亚ETS动车组项目中采用铝合金材质,由于长期与人和外界环境接触后受到腐蚀,表面会出现发黑的现象,影响其美观性,故后续项目中铝合金材质的扶手杆应用受到限制。但不锈钢扶手存在的缺点是密度较大,不利于其轻量化目标,故后续城轨列车中还需选取其合适的替代材料。

地板布材质主要有PVC、橡胶和TPU 3种,在城轨车辆中应用的厚度主要有2.5 mm和3 mm两种,同一厚度下材料的密度为ρ橡胶>ρPVC>ρTPU。以2.5 mm的地板布厚度为例,橡胶地板布面密度在3.8 kg/m2左右,PVC地板布面密度在3 kg/m2,城轨B型车中PVC材质地板布用量约为180 kg/节,如果以橡胶材质代替,重量为228 kg/节,增加比例约为27%。TPU地板布面密度更低,可以达到2.3 kg/m2,但TPU地板布还未大批量应用,只在个别研究项目中如青岛四方下一代地铁、唐山磁浮等项目中有应用。

地板作为内装中与乘客接触最多的部件之一,由于其需要良好的承载性能,实际应用中主要以铝蜂窝材质为主。铝蜂窝地板采用高强度铝合金板作为面板和地板,中间采用六角形铝蜂窝芯复合而成[4]。在城轨车辆中应用较多的是15 mm的铝蜂窝材质,面密度约为12 kg/m2,城轨B型车中地板重量为750 kg/节左右,而内装总重约为3 700 kg/节,地板重量占据整个内装部件重量的1/5,因此寻找到合适的替代材质对内装的轻量化有着极其重要的意义。可供替代选择材料主要有泡沫夹芯复合材料和巴沙木夹芯复合材料,两种材质的面密度分别为9.4 kg/m2和8 kg/m2,相对于铝蜂窝地板减重比例达到22%、33%,为后续城轨车辆轻量化提供了可选择的余地。

1.3 侧部部件

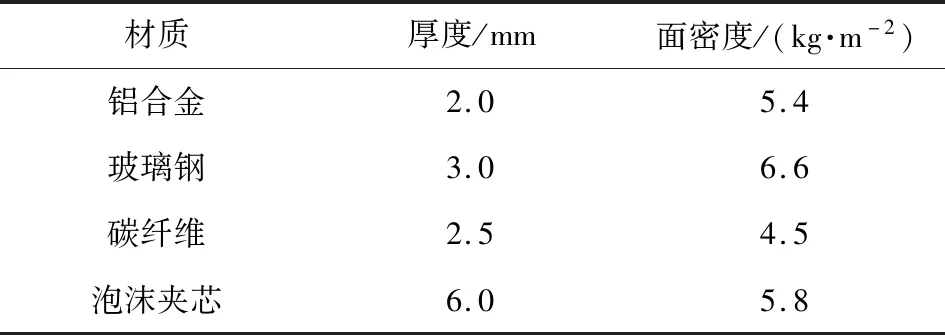

侧墙和门立柱罩作为内装重要的侧部组成部件,主要应用材料有铝合金、玻璃钢、碳纤维和泡沫夹芯。表2为不同材质在侧墙上的应用,由此可知玻璃钢的面密度最大,如采用铝合金和碳纤维来替代玻璃钢材质,减重比例达到18%和32%。

表2 侧墙不同材质的面密度

座椅材质主要有玻璃钢和不锈钢,厚度选择分别为5 mm和1.5 mm,对应的面密度分别为11 kg/m2和12 kg/m2,在不同厚度下2种材质面密度相差不大,可根据不同地区区域特点合理选择相对应的材质。

侧顶板材质选择方面与侧墙和门立柱罩相似,主要有铝型材、玻璃钢、芳纶蜂窝和碳纤维,在城轨车辆B型车侧顶板材质主要以铝型材为主,如:南宁轨道交通5号线、昆明轨道交通5号线和上海轨道交通16号线等项目,芳纶蜂窝主要在广州黄埔有轨电车项目、长沙中低速磁浮项目和武汉大汉阳低地板等项目中,而碳纤维材质受到工艺和成本的影响还未大范围投入实用。

1.4 顶部部件

中顶板在内装中起到顶部装饰作用,一般不承担其他部件的承载作用,对其力学性能要求较低,但因其跨度和宽度较大,对其刚性强度要求较高,在城轨B型车中采用材质有铝蜂窝和芳纶蜂窝。铝蜂窝材质厚度为6 mm,面密度为8 kg/m2,芳纶蜂窝材质厚度为10 mm,面密度为6 kg/m2。

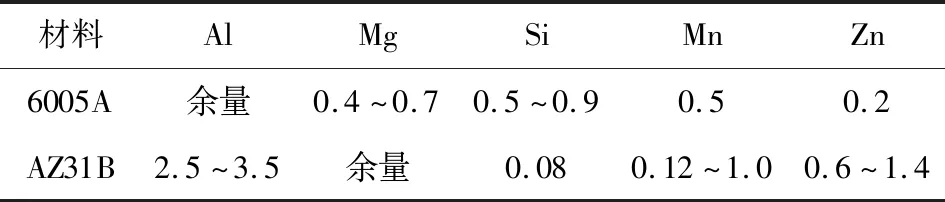

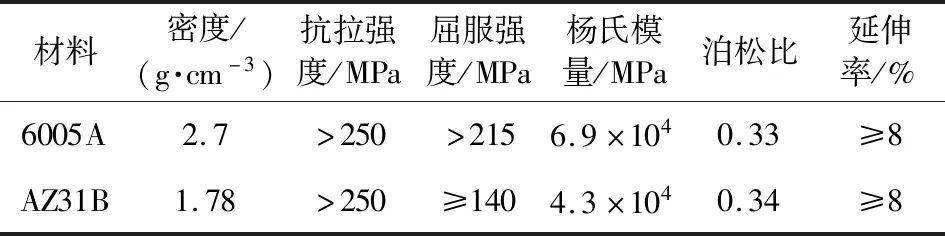

纵横梁作为承载部件,对其力学性能要求较高,目前城轨列车中常用的材质为铝型材,铝型材的应用已经非常成熟广泛,但相对于其他轻质金属,铝合金不利于实现轻量化目标。镁合金作为与铝合金性能较为接近的轻质金属材质,密度只有1.74 g/cm3,被誉为“21世纪绿色工程材料”[5]。随着表面处理技术和塑性加工技术的发展,镁及镁合金有望取代铝合金在轨道交通领域实现突破性发展[6]。如法国TGV高速列车在TGV Duplex双层高速列车座椅上应用了镁合金铸件,座椅单个减重17%[7-8]。表3和表4为铝合金6005A和镁合金AZ31B的化学成分和力学性能,由表4可知镁合金的密度为铝合金的2/3,两种材料的泊松比均在0.33左右。

表3 铝合金和镁合金的化学成分(质量分数) /%

表4 铝合金和镁合金的力学性能

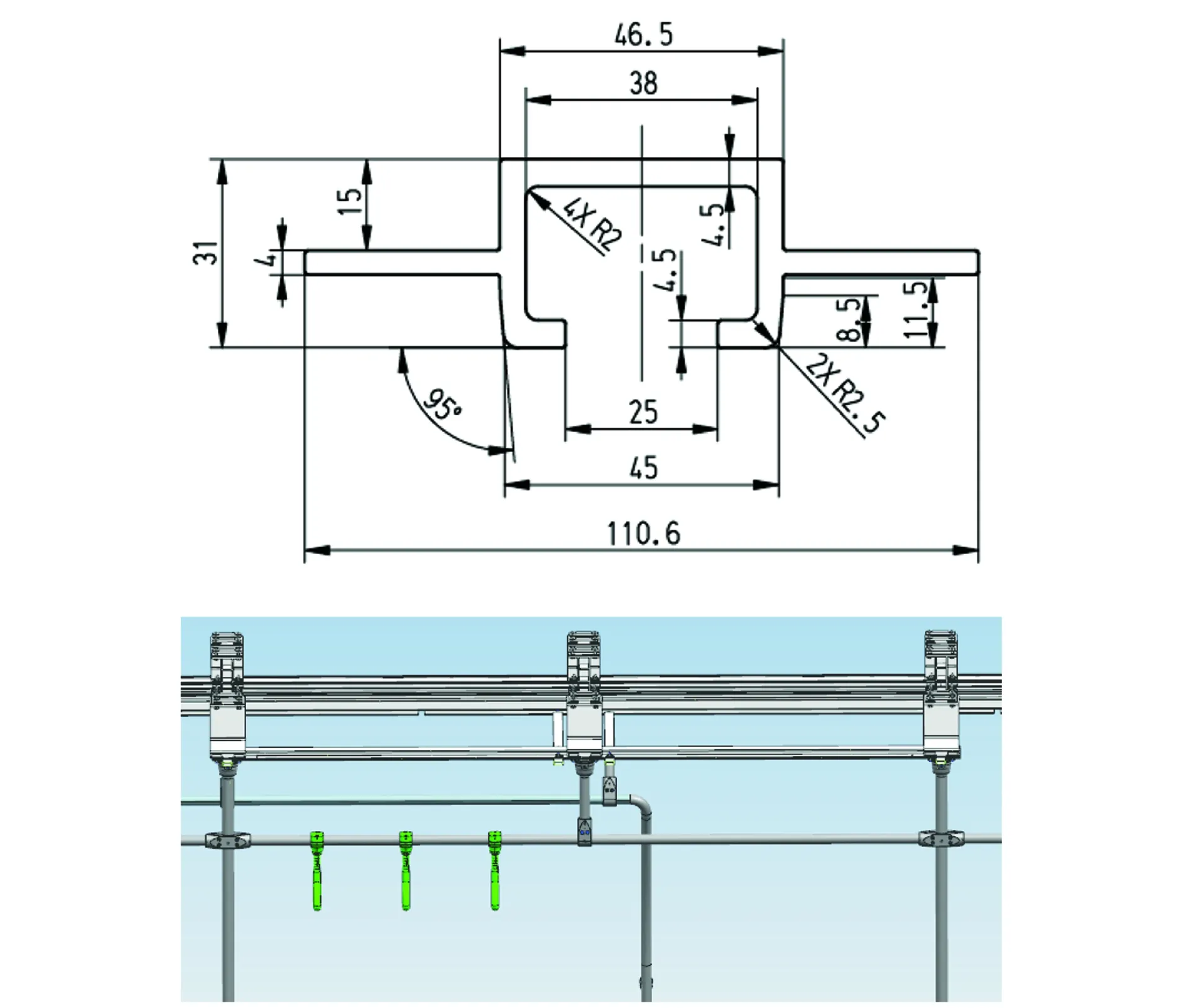

在材质选择方面,首先需要保证使用性能,因此对镁合金和铝合金进行有限元分析,在纵横梁中以中央纵梁为例,图1为中央纵梁的断面二维模型图,由图1可知,铝型材的壁厚设计为4.5 mm,中间为中空C型槽结构。纵横梁作为承载部件,在设计时必须保证其足够的强度(材料抵抗变形的能力)。

立柱、扶手及其附属件需满足UIC 566,且能承受扶手柱或扶手跨距内任何位置上施加1 470 N向下的力而无永久变形。根据中央纵梁受力分析,对其端部进行约束固定,受力点为中间点,采取集中载荷的加载方式,利用ANSYS软件对中央纵梁进行有限元强度分析,得到其最大等效应力值和变形量。

图1 中央纵梁的断面二维模型和扶手连接三维模型图

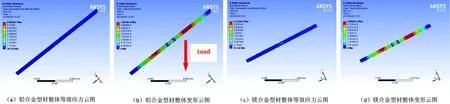

图2中央纵梁整体云图,由图2(a)和图2(c)可以看出铝合金和镁合金型材最大等效应力分别为70 MPa和43 MPa,两种型材变形量均较小。而安全系数计算如公式(1)所示,计算获得铝合金和镁合金的安全系数均为3左右,满足EN 12663中规定安全系数大于1.5的要求,分析结果表明镁合金型材的纵横梁安全可靠。

n=[σs]/σs

(1)

式中:[σs]为材料的许用应力值;σs为材料的计算应力值。

图2 中央纵梁整体应力云图

基于轻量化要求,广州轨道交通21号线车辆纵横梁材质由铝合金更改为镁合金材质,在不改变整体设计结构的基础上,头车纵横梁的重量由382 kg下降为289 kg,下降比例为24%,减重效果明显,与有限元计算分析结构基本保持一致,到目前为止保持良好的运营状态。在最新的广州轨道交通18号线车辆中也采用了镁合金材质的纵横梁,重量控制在260 kg/节左右,达到了良好的减重效果。

综上所述,内装部件中主要常用的材质是铝蜂窝、玻璃钢、铝板(铝型材)、芳纶蜂窝、不锈钢以及多层结构的夹芯材料,在未来城轨车辆内装的发展趋势中,镁合金和碳纤维是内装材质的热点之一。

2 结束语

城轨车辆系统中,减轻车辆自重,可降低运行阻力,节省牵引制动能耗,另一方面可以减少与轨道之间的磨损,降低噪音,符合轨道交通设备绿色发展理念。城轨车辆中内装材质主要有传统的铝合金、玻璃钢、铝蜂窝和不锈钢等,但更轻的材质如碳纤维、夹芯材料和镁合金等也逐步在各部件中得到了应用,并达到了良好运营的效果。为未来城轨车辆的轻量化发展奠定了基础,向实现绿色轨道交通装备迈近一步。