基于质量工具融合的电源监控芯片8D失效分析

2022-11-18易君谓

易君谓 汪 旭 匡 芬

(中车株洲电力机车研究所有限公司 湖南 株洲 412000)

电子元器件在研制、生产和使用过程中不可避免地发生各种各样的失效,失效分析的重要性日益凸显。失效分析是指根据失效模式和现象,通过分析和验证,模拟重现失效的现象,找出失效原因的过程。失效分析作为电子元器件质量和可靠性体系的重要组成部分,在技术开发、改进、产品修复及仲裁失效事故等方面具有较强的实际意义[1-2]。

当前的失效分析主要套用传统失效分析流程及方法,按照常规分析项目、顺序开展分析工作,其局限性有:(1)系统性不足,多应力失效难以定位根本原因;(2)采用顺序思维方式,分析效率较低;(3)改进措施不够全面和彻底[3]。

针对传统模式和方法对失效分析工作开展的限制,需要从分析流程、方案设计、工具应用、数据分析等维度对失效分析进行优化,以支撑和实现产品高品质与高可靠性的目标。

1 基于质量工具融合的8D失效分析法

8D问题解决法是一种最早在汽车产业、工业组装领域广泛应用的问题分析方法,8D意为8个解决问题的步骤,通常包括建立团队、定义及描述问题、确认及实施暂行对策、识别及确认根本原因、确认永久对策、实施永久对策、采取预防措施、团队致谢/总结。8D问题解决法也称团队导向问题解决方法,利用团队专长、用确认根本原因的方式聚焦问题的根源,并提出改进、预防和标准化策略,可以有效提升失效分析活动的系统性,提升质量管理效能。

本文提出一种以8D问题解决法为主线的失效分析方案,将5M1E法、鱼骨图法、5W2H法、5WHY分析法、流程图法等质量工具或方法融入失效分析活动中,在解决传统失效分析局限性的同时,促进失效分析工作更好地落地执行,有效提升失效分析技术标准化和工作效能。

2 电源监控芯片失效分析

2018年11月25日,某动车所列车在投入蓄电池后,02车报代码“6207”故障。结合现场故障代码和技术原理分析,锁定为某机箱故障。将故障机箱返回测试,在低温状态复现故障,判断为电源监控芯片失效。

2.1 团队组建

针对用户现场偶发的电源监控芯片失效问题,根据该问题涉及范围组建失效分析团队,并明确团队成员以及对应的属性、职责如表1所示。

表1 团队成员信息

2.2 问题描述及定位

首先对问题信息进行汇总分析,可采用5W2H法,从失效对象(Who)、失效地点(Where)、失效时间/产品运行生命周期(When)、失效现象(What)、原因(Why)、现场处置措施(How)、失效数量(How many)等维度进行问题描述。

(1)失效对象:电源监控芯片,品牌为TI,型号为TPS3305-33D;

(2)失效地点:某动车所;

(3)失效时间/产品运行生命周期:2018年11月25日,运行里程434 km,属早期失效;

(4)失效现象:列车在库外存放状态、投入蓄电池后、02车报代码“6207”故障,采取全车断电复位措施后故障消除、且后续未再报出;

(5)原因:从故障代码及技术原理维度展开分析,确认为电源监控芯片偶发失效;

(6)现场处置措施:现场预防性更换02车故障机箱,测试通过;

(7)失效数量:1颗。

通过对上述问题信息汇总分析,已锁定电源监控芯片为偶发失效,可采用流程图法制定分析方案,通过分析技术流程的执行、获取分析数据、确定电源监控芯片失效机理。常见失效模式及机理定位流程如图1所示。

图1 失效模式及机理定位流程图法

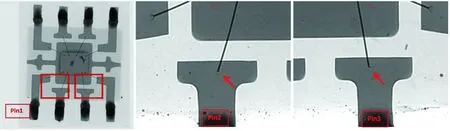

对失效样品开展外观检查、电性能测试、X-Ray检查、DPA分析(开封后SEM和EDX分析),明确电源监控芯片失效模式为低温条件开路失效,失效机理为键合鱼尾断裂(见表2)。

在DPA分析中,在键合断裂点附近EDX检测到有Sn元素,正常情况不应存在,说明在制作过程中存在外来污染物。

表2 失效模式及机理分析

图2 外观检查图

图3 电性能测试图

图4 X-Ray检查图

图5 SEM和EDX检查图

2.3 临时策略

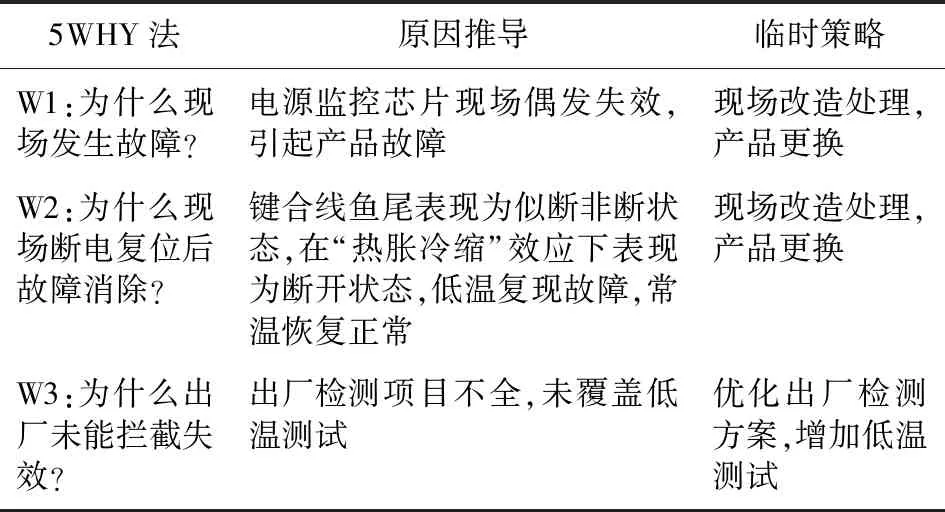

根据现场失效数据和电源监控芯片的失效机理,应用5WHY法进行原因推导,制定临时策略如表3所示,在短时内避免失效继续发生,防止问题扩大化。

表3 制定临时策略

2.4 原因分析

针对电源监控芯片“鱼尾断裂”失效机理,绘制原因型鱼骨图如图6所示,并根据5M1E维度排查,确定失效根本原因为电源监控芯片封装环节引入异常颗粒物(见图7)。

图6 键合鱼尾断裂的原因分析

图7 颗粒物引起的键合不良示意图

2.5 改进措施

针对芯片制作阶段异常颗粒物引入问题,从5M1E维度评估改进措施,可以从材料、方法、环境、测试等方面形成改进措施:(1)材料:加强键合加热块的表面清洁;(2)方法:增加产品出厂的缺陷拦截方法,开展低温测试;(3)环境:加强生产环境的洁净度控制;(4)测试:更新产品出厂测试程序,将键合不良潜在缺陷样品筛选出来。

2.6 执行和验证

采用5W2H法落实TI封装厂制程改进措施的执行和效果跟踪,同时根据跟踪制程CPK、不良率等数据,确认执行验证效果良好(见表4)。

表4 执行和验证(TI)

2.7 预防和标准化

针对原厂制程缺陷问题,推广到其他厂家或其他芯片类型,为了避免同类失效重复发生,制定预防和标准化措施如下:

(1)加强电子元器件来料质量管控,定期抽样DPA检验(关注键合点形貌检查和键合拉力测试)。

(2)梳理产品DFMEA表,针对产品的主要早期失效模式及机理、进行出厂前测试拦截。

2.8 问题闭环

电源监控芯片失效的根本原因是封装环节引入颗粒物、造成芯片键合不良,针对原厂的制程环节进行改进、预防和效果跟踪,截至2021年底未发生过该类失效,跟踪效果良好,问题得以闭环。

3 结束语

本文提出基于质量工具融合的8D失效分析方法,以业界标杆分析方法“8D问题解决法”为主线,将5M1E、鱼骨图、5W2H、5WHY、流程图等分析方法融入到电源监控芯片的失效分析中,针对来料缺陷,从来料检验和产品测试拦截2个维度提出预防措施,对于产品质量提升起到了良好的促进作用。