Pr6O11对合成金刚石单晶各向异性的刻蚀

2022-11-18朱振东肖长江马金明栗正新

朱振东,肖长江,马金明,栗正新

(河南工业大学 材料科学与工程学院,郑州 450001)

金刚石单晶具有较高的硬度和强度、良好的耐磨性、宽带隙、高载流子迁移率、高的热导率和工作温度等优点,在超硬材料和电子材料领域有广泛的应用,特别是加工硬脆材料的首选材料。此外,由于芯片制造技术的快速发展,在芯片制造领域,金刚石也是具有极高应用潜力的功能材料,但金刚石单晶的高硬度和表面光滑导致金刚石的应用受到很大的限制。为了拓宽金刚石的应用范围,需要对金刚石单晶表面进行处理。刻蚀是金刚石单晶表面处理的一种方法,通过对金刚石表面的刻蚀,能改变金刚石的表面形貌,增加表面粗糙度,改善金刚石与其他材料间的结合状态来提高结合剂与金刚石间的把持力,同时通过改变表面形貌和粗糙度,再与其他技术相结合能改变金刚石的性能,比如在刻蚀后的金刚石刻蚀坑中加入其他材料,能改善金刚石的电学性能,提高催化性能。

自从人造金刚石单晶成功合成以来,表面刻蚀一直是金刚石研究的热点。早在1961年,Patels就用熔融的硝酸钾刻蚀金刚石[1],从此以后,人们用不同的刻蚀剂和刻蚀方法来对金刚石单晶进行刻蚀[2-3]。总的来说,对合成金刚石单晶主要刻蚀方法有气相刻蚀[4-11]、铁簇金属元素刻蚀[12-22]、熔盐刻蚀[1,23-25]、等离子刻蚀[26-30]和过渡金属氧化物刻蚀[31-32]等,每种刻蚀方法所用的刻蚀材料不同,过程不同,刻蚀机理也各不相同。值得关注的是,人造金刚石有很多晶型,但常用的为六-八面体(六个{100}面和八个{111}面),除了{111}面和{100}面也有少量的{001}面和{311}面,并且该面的面积极小[33]。总之,以上文献中研究金刚石单晶刻蚀,无论是何种方法刻蚀,所用金刚石单晶的晶型最多的都是六-八面体,也就是说,对金刚石单晶{111}面和{100}面的刻蚀就是对整个金刚石单晶的刻蚀。但到目前为止,稀土氧化物刻蚀合成金刚石单晶的研究鲜见报道。

稀土氧化物Pr6O11微粉因其具有独特的光、电、热、磁等特性,在冶金工业、石油催化裂化、玻璃陶瓷工业和新型功能材料等领域有着广阔的应用前景,在气敏和压敏陶瓷中加入Pr6O11能显著提高功能材料的性能[34-35]。本工作以合成金刚石单晶为原材料,以Pr6O11作为刻蚀剂,在一定的温度范围内对合成金刚石单晶表面进行刻蚀,系统研究不同温度下氧化镨对合成金刚石单晶的各向异性刻蚀,并对刻蚀过程中的物相变化和机理进行分析,对刻蚀后的金刚石的表面形貌、表面粗糙度、单颗粒金刚石的抗压强度和冲击韧性等进行测试,为金刚石单晶在新领域的应用提供技术基础和新的途径。

1 实验材料与方法

1.1 实验原料

刻蚀用的合成金刚石单晶为中南钻石有限公司生产的2190 型金刚石,粒度为40/45,颜色呈金黄色;刻蚀剂为Pr6O11,阿拉丁化学试剂有限公司购买,纯度99.99%,晶粒尺寸约为10 μm。

1.2 刻蚀工艺

(1)金刚石单晶预处理。将金刚石单晶分别用质量分数为10%的HCl溶液和10%的NaOH溶液煮沸20 min,蒸馏水洗净后用鼓风干燥箱烘干备用。

(2)金刚石刻蚀。将处理好的金刚石与Pr6O11按质量比1∶5称量、均匀混合后置于石英舟中压实,以保证Pr6O11与金刚石充分接触;再将石英舟置于真空管式炉中加热刻蚀,实验过程中,为了排除氧气的干扰,通入N2作为保护气体。刻蚀温度设为750,800,850,900,950 ℃。刻蚀工艺为:以10 ℃/min速率从室温升温到600 ℃,再以5 ℃/min速率升至设定的温度,保温时间为60 min,刻蚀完成后再以10 ℃/min速率降温至300 ℃,然后自然冷却至室温。

(3)样品清洗。将刻蚀后的金刚石置于浓盐酸中,搅拌至刻蚀剂全部溶解,然后过滤出金刚石,加入蒸馏水洗涤金刚石至水中性后放入超声波清洗仪中超声震荡20 min,再过滤出金刚石并将其放入烘箱中烘干,即可得到Pr6O11刻蚀后的金刚石单晶。

(4)为了比较刻蚀效果,在空气中直接刻蚀金刚石,刻蚀过程与前面Pr6O11刻蚀时的步骤相同,但刻蚀时不通入N2保护气体,直接让Pr6O11刻蚀剂和金刚石混合物与空气接触,在空气中刻蚀金刚石单晶。

1.3 表征方法

使用扫描电子显微镜(JEOL JSM-6010)观察刻蚀前后金刚石单晶不同晶面的表面形貌;用综合热分析仪(NETZSCH STA 409 PC/PG)分析加热过程中金刚石与Pr6O11混合物质量的变化;采用X射线衍射仪(D8 Advance,Bruker,CuKα,λ=0.15406 nm)和拉曼光谱分析仪(Labram HR Evolution)分析金刚石单晶刻蚀后的表面和刻蚀剂的物相组成;利用NTMDT Solver P47-PRO型原子力显微镜(AFM)测量刻蚀后金刚石单晶不同晶面的最大刻蚀深度;根据JB/T7988.1—1999标准用DKY-1型单颗粒抗压强度测定仪来测试刻蚀前后单颗粒金刚石的抗压强度;利用TI-03B型人造金刚石冲击强度测试仪检测冲击韧性。

2 结果与讨论

2.1 刻蚀后金刚石单晶的表面形貌分析

2.1.1 刻蚀温度对金刚石{111}面形貌的影响

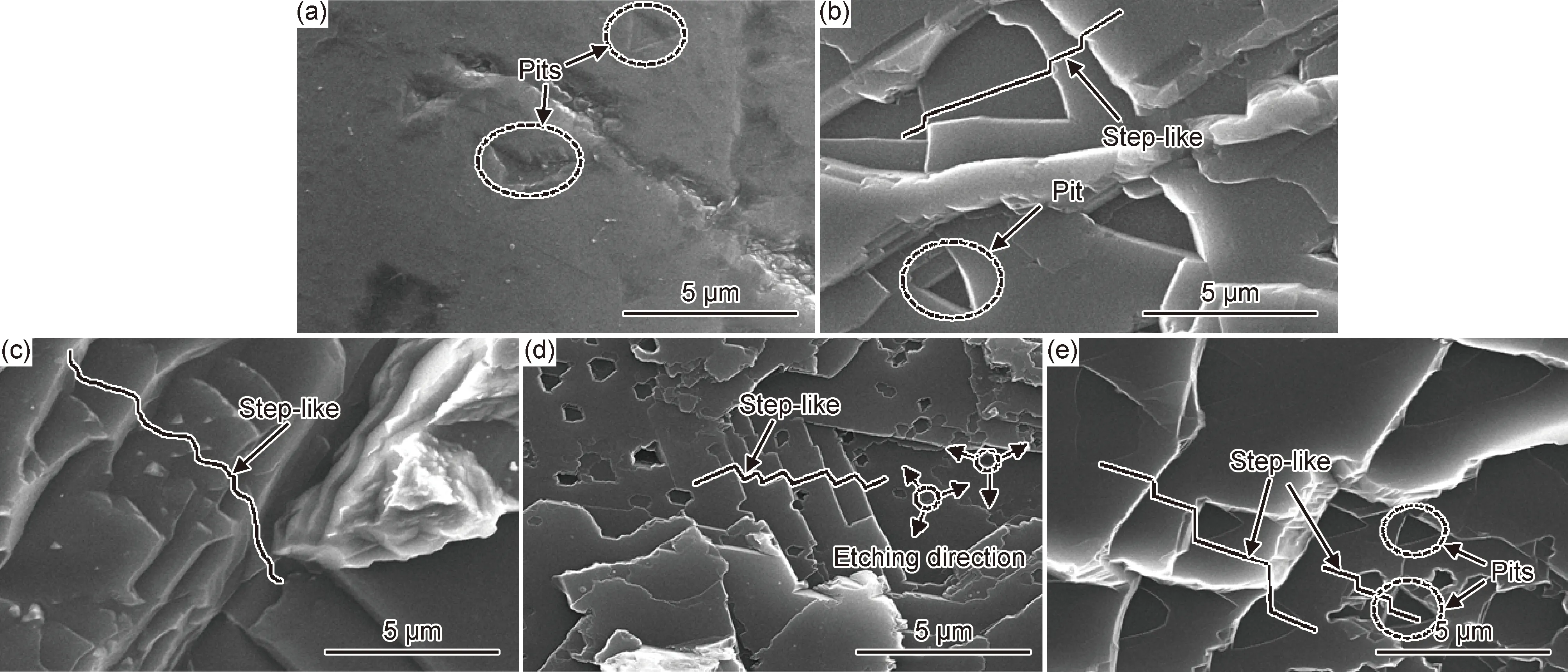

不同刻蚀温度下Pr6O11对金刚石{111}面刻蚀后的SEM照片如图1所示。当温度为750 ℃时,金刚石表面已经有少量的三角形刻蚀坑产生,说明出现了轻微的刻蚀现象。随温度增加到800 ℃时,金刚石表面的三角形刻蚀坑深度增加,面积扩大,导致出现了明显的层状结构和少量的阶梯状结构。当温度为850 ℃时,{111}面的刻蚀程度继续加深,阶梯状结构尤为明显,刻蚀坑的底部存在有未刻蚀完的部分。当刻蚀温度升高到900 ℃时,金刚石表面的层状结构仍然存在,此时,刻蚀坑的底部也出现刻蚀现象,既有层状刻蚀现象也有三角形的刻蚀坑。当温度达到950 ℃时,层状结构继续增多,刻蚀坑底部仍有刻蚀现象,最终,{111}面就形成了极为明显的层状刻蚀坑,而坑底仍然存在三角形的刻蚀坑。

图1 不同温度Pr6O11刻蚀金刚石{111}面后的表面形貌

2.1.2 刻蚀温度对金刚石{100}面形貌的影响

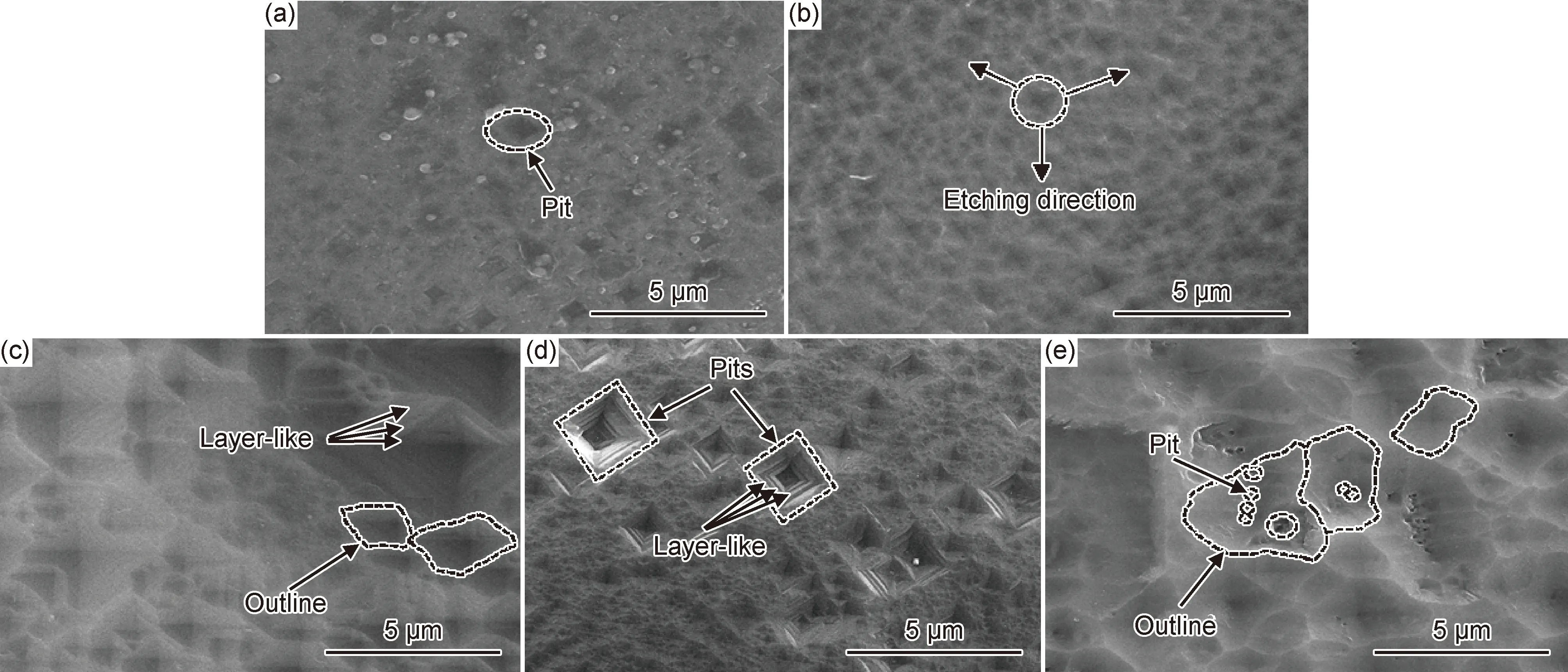

不同刻蚀温度下Pr6O11对金刚石{100}面刻蚀的SEM照片如图2所示。随着刻蚀温度从750 ℃时金刚石{100}面只是出现轻微的刻蚀现象,到950 ℃时刻蚀非常严重,刻蚀坑的形状从不规则的四边形到轮廓清晰的倒四棱锥形刻蚀坑,最后到层状结构消失,很多大刻蚀坑的轮廓融合成一个更大的刻蚀坑,于是大刻蚀坑底部就出现了很多小的刻蚀坑,即类蜂窝状刻蚀坑。

图2 不同温度Pr6O11刻蚀金刚石{100}面后的表面形貌

2.2 刻蚀机理探究

2.2.1 热重分析

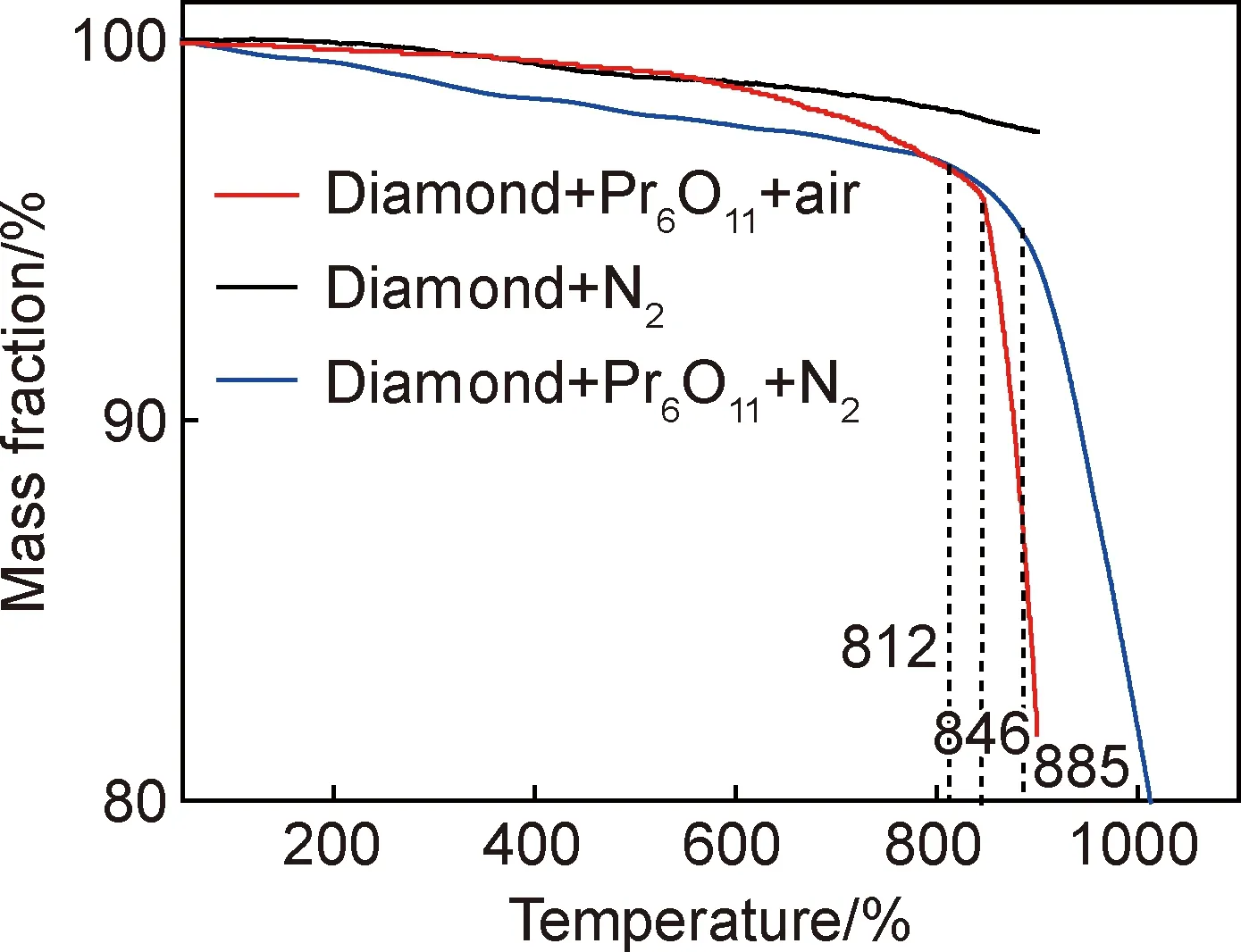

图3为不同处理条件下金刚石刻蚀过程中的热重(TG)曲线图。蓝色曲线为Pr6O11在N2气氛保护下刻蚀金刚石的TG曲线,红色曲线为Pr6O11在空气中刻蚀金刚石的TG曲线,黑色曲线为金刚石在N2中加热的TG曲线。从图3中可以看出,Pr6O11在空气中刻蚀金刚石加热到846 ℃时,TG曲线突然下降,表明在此温度下金刚石的质量突然减小,金刚石开始被氧化;Pr6O11在N2气氛保护下刻蚀金刚石加热到900 ℃,TG曲线基本保持不变,说明在N2保护气氛下,能够防止金刚石的氧化;其中金刚石与Pr6O11在N2气氛中的TG曲线在812 ℃时就开始下降,混合物开始失重,但下降幅度不是很大,这种趋势一直持续到885 ℃,说明在此温度期间,Pr6O11对金刚石的刻蚀程度较轻,当温度达到885 ℃时,TG曲线发生骤降,此时混合物的失重较大,说明此时Pr6O11对金刚石的刻蚀程度加深。从3条TG曲线变化趋势可以得出:没有气氛保护,金刚石在空气中刻蚀846 ℃时开始氧化,在N2保护气氛下能够防止金刚石的氧化,在金刚石中加入Pr6O11,虽然有N2保护,但金刚石在812 ℃时开始减重,刻蚀开始,说明Pr6O11能使金刚石的开始刻蚀温度降低。

图3 不同处理条件下金刚石刻蚀过程中的TG曲线

2.2.2 刻蚀过程中的物相分析

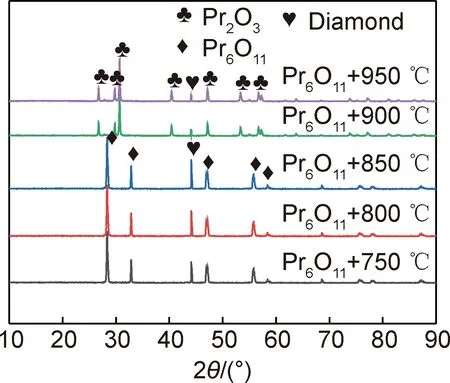

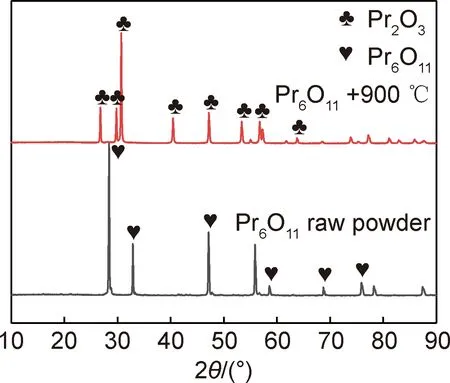

不同温度刻蚀后的金刚石和刻蚀剂混合物的X射线衍射分析结果如图4所示。在900 ℃之前,刻蚀后混合物中只有金刚石和Pr6O11两种物质,并没有其他的物相生成。当温度超过900 ℃时,混合物中的物相发生了改变,变成了金刚石和Pr2O3,说明在850~900 ℃之间,Pr6O11转变成了Pr2O3,结合SEM图,金刚石每个面的刻蚀程度在900 ℃时增加较快,同时TG曲线在885 ℃时混合物质量骤降,可以得出在850~900 ℃之间,Pr6O11转化为Pr2O3的同时产生了少量的局部氧气,加剧了金刚石表面的刻蚀。

图4 不同温度下Pr6O11和金刚石混合物的XRD图

为了确定Pr6O11的转变过程,对900 ℃处理前后的原始Pr6O11粉末进行了X射线衍射分析,测试结果如图5所示,从图中可以看到经900 ℃处理以后,Pr6O11相确实转变成了Pr2O3,其转变的化学式为:

图5 原始Pr6O11粉末900 ℃处理前后的XRD图

(1)

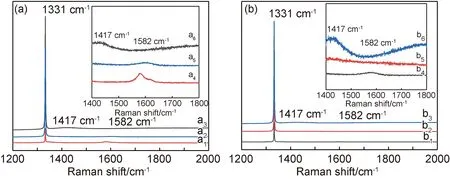

2.2.3 激光拉曼分析

为了进一步探究Pr6O11刻蚀金刚石的机理,采用激光拉曼光谱仪对刻蚀后的金刚石表面的石墨化情况进行分析(酸洗之后,超声震荡之前),测试结果如图6所示,其中图6(a)是刻蚀后{111}面的激光拉曼光谱图,图6(b)是刻蚀后{100}面的激光拉曼光谱图。在图6(a)中,a1,a3分别为850 ℃和950 ℃在N2保护刻蚀后的激光拉曼光谱图,a2为850 ℃时金刚石在空气中刻蚀后的激光拉曼光谱图。但a1~a3曲线的变化不是很明显,为了更清楚地看出拉曼光谱图谱变化,将a1~a3曲线在1400~1800 cm-1处放大,a1~a3分别对应a4~a6。从a4~a6中可以明显地看到,a6在1417 cm-1处产生了一个较宽的峰,该峰的产生可能是由于酸洗时,金刚石表面吸附残余的H原子形成了sp3的CH2基团[36]。同时,在曲线a4的1582 cm-1处有一个凸起的小峰,这个峰对应的就是石墨的峰,说明850 ℃刻蚀后金刚石表面存在极少量的石墨。图6(b)中的b1~b6与图6(a)中的含义相同。从图6(b)中可以看出,b6在1417 cm-1也出现了类似a6的峰,可以断定两个峰的成因是一样的;b4在1582 cm-1处出现了极小的峰,这可能与清洗过程中洗去了一些石墨有关。从上述分析可知:850 ℃时,经Pr6O11刻蚀后的金刚石表面能检测到极少量的石墨,而在950 ℃时,在刻蚀后的金刚石表面并未检测到石墨,再结合X射线衍射分析,初步推测Pr6O11在885 ℃时转变成Pr2O3的过程中产生了少量的氧气,将金刚石表面的石墨转变成CO2或CO气体随着N2流出,故拉曼未检测到石墨。在空气中刻蚀金刚石时没有检测到石墨的存在。

图6 Pr6O11刻蚀后金刚石的拉曼光谱图 (a){111}面;(b){100}面

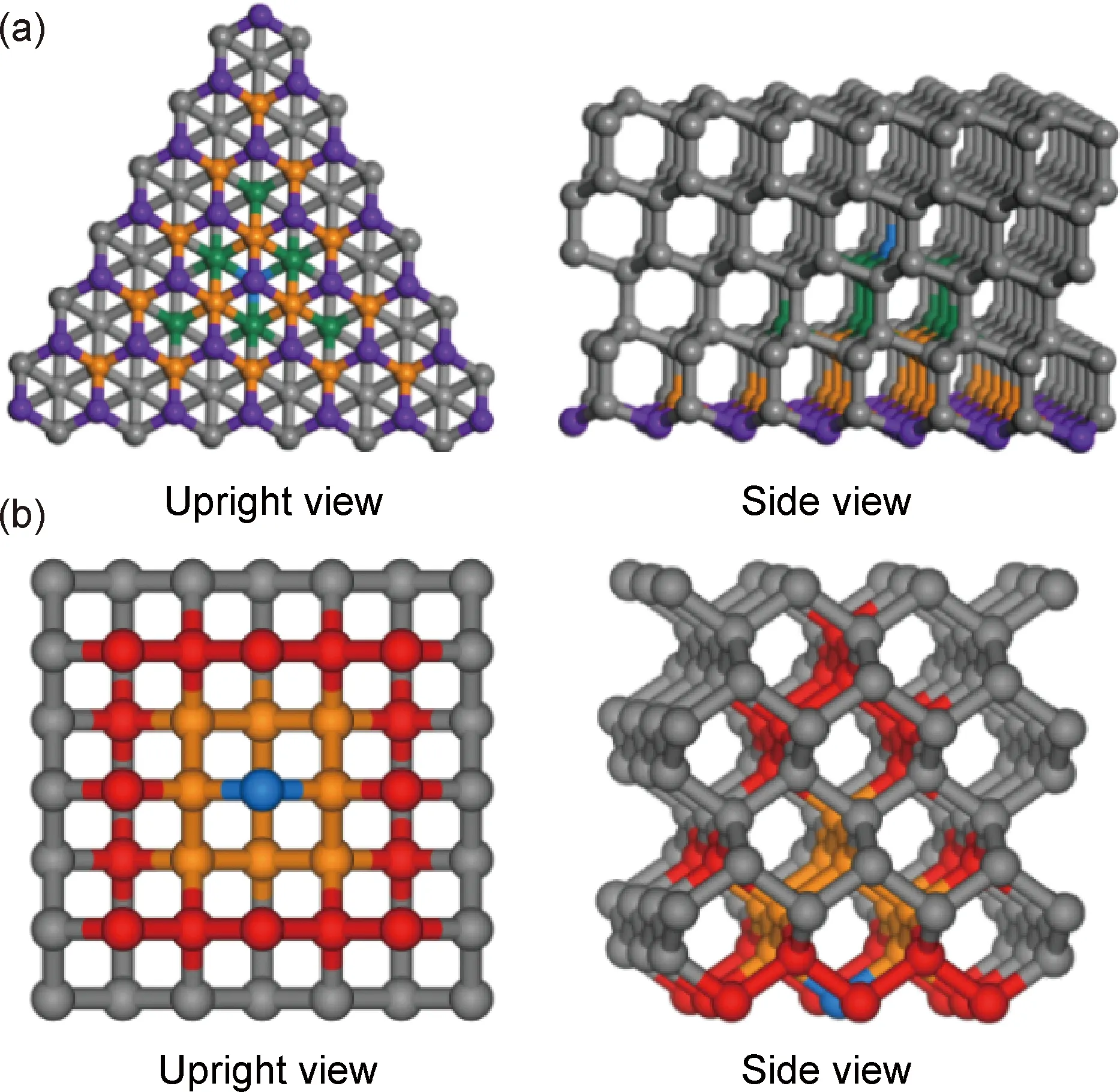

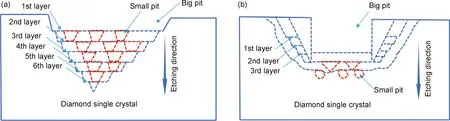

综合热重、X射线衍射和拉曼光谱的分析结果,可以推测Pr6O11在N2保护气氛下刻蚀金刚石的机理为:在885 ℃之前,刻蚀机理为催化石墨化;885 ℃之后,刻蚀机理为催化石墨化以及氧化。从原子角度去解释刻蚀后金刚石{111}面和{100}面形貌的成因如图7所示。对于图7(a)的{111}面来说,在900 ℃时,金刚石表面因为C—C键断裂而脱离其他C原子的顺序为紫色→橙色→绿色→蓝色,于是被刻蚀时就形成了多层状倒金子塔形刻蚀坑。对于图7(b)的{100}面来说,金刚石表面因为C—C键断裂而脱离其他C原子的顺序为蓝色→橙色→红色,在温度为900 ℃时形成了层状刻蚀坑;随着温度增加,刻蚀坑的轮廓相互融合,刻蚀坑面积变大,刻蚀坑底部的刻蚀坑数量也随之增加,于是金刚石表面就形成了蜂窝状的刻蚀坑。

图7 金刚石单晶的原子排布 (a){111}面;(b){100}面

2.2.4 Pr6O11的各向异性刻蚀分析

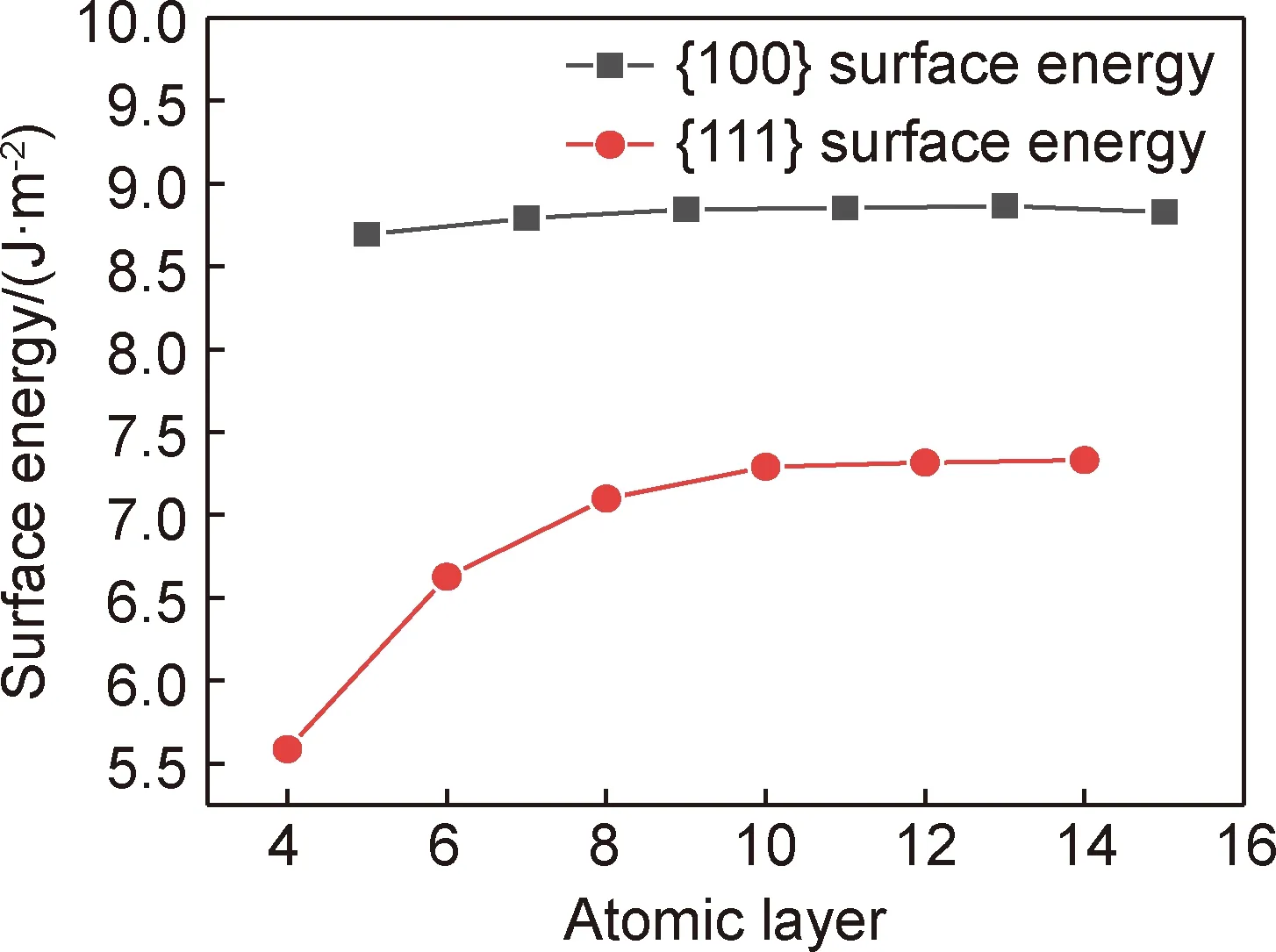

根据刻蚀后金刚石单晶的{111}面和{100}面形貌可知:Pr6O11对金刚石单晶{111}面和{100}面的刻蚀是各向异性的。同时,本工作用MS软件模拟了金刚石原子层数与表面能的关系,结果见图8,可以看到随着金刚石原子层数的增加,{111}面和{100}面的表面能均不断增加,说明金刚石里层原子的活性是高于上一层原子的。

图8 金刚石表面原子层数与表面能的关系

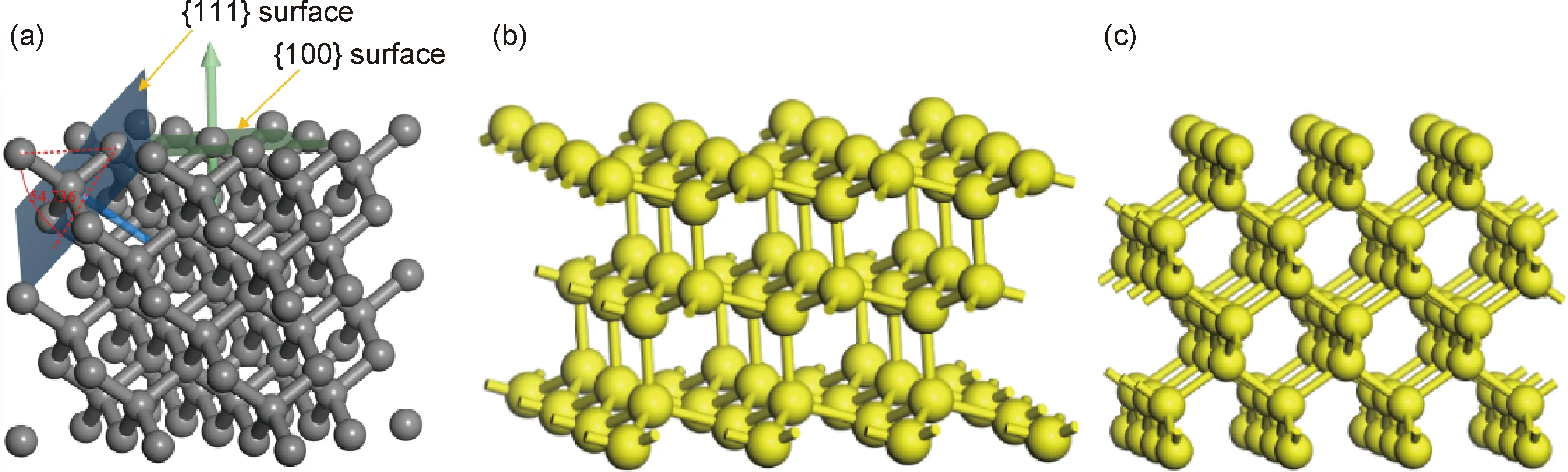

各向异性刻蚀主要与金刚石的原子排布以及两个面的活性碳原子有关。本工作采用MS软件对金刚石的表面进行了原子模拟,结果如图9所示。图9(a)为金刚石原子的三维空间取向图,蓝色的界面是{111}面,绿色的界面是{100}面,可以看到两个面的夹角是54.736°,图9(b),(c)分别为{111}面和{100}面的原子排布图(侧视图),从图中也可以看出{100}面的碳原子排列较为规律,故在同样的条件下{111}面的C—C较易被破坏。同时,由于碳原子排列的不同,{111}面被刻蚀成三角形,{100}面被刻蚀成四边形。

图9 金刚石的原子排布图

另外,从两个面的刻蚀效果也能解释{111}面的刻蚀程度要大于{100}面,图10是根据刻蚀后金刚石{111}面和{100}面的SEM图片展示的两个面刻蚀后刻蚀坑变化示意图。从图中可以看到,{111}面的刻蚀坑是由于金刚石表面层状刻蚀而逐渐形成的,每刻蚀一层,另一层的活性较高的碳原子就会暴露出来,加快刻蚀的程度。可以简单地解释为:当{111}面出现大刻蚀坑时,并且大刻蚀坑内部同时也会出现很多的小刻蚀坑,这会促进下一个大刻蚀坑的形成,也就是形成了第二层台阶,依此类推,一直到第六层台阶。至于{100}面,其刻蚀坑的形成是因为金刚石表面的刻蚀坑扩散,其层状刻蚀坑是由小刻蚀坑扩散而形成的,相对于{111}面,其暴露出来的活性较高的碳原子远少于{111}面,因此两个面刻蚀坑的深度就出现了较大的差异。据先前研究,虽然{111}面的表面能大于{100}面[33],理论上{100}面的腐蚀程度要大于{111}面,但是层状脱落刻蚀使金刚石表面的活性碳原子过多的暴露,从而使得在同样处理条件下的{111}面腐蚀程度大于{100}面。至于金刚石表面的层状结构,可能是Pr6O11对金刚石表面特异性刻蚀的缘故,这与Ni粉刻蚀金刚石后形成的刻蚀坑相似[14]。

图10 Pr6O11刻蚀后金刚石表面刻蚀坑转变示意图 (a){111}面;(b){100}面

2.3 Pr6O11刻蚀对金刚石性能的影响

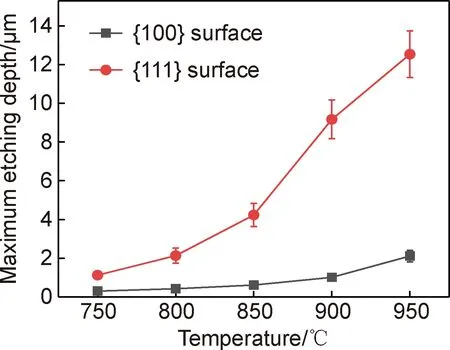

2.3.1 对金刚石单晶最大刻蚀深度的影响

不同刻蚀温度下的金刚石单晶的不同晶面最大刻蚀深度可以作为金刚石单晶表面刻蚀效果的表征之一。利用原子力显微镜,选取40 μm×40 μm的区域,通过三维立体结构的构建就可以得出该面的最大刻蚀深度。取同一样品中30颗金刚石,对其{111}面和{100}面的最大深度进行测试,最后取平均值。不同温度下金刚石{111}面和{100}面的最大刻蚀深度测试结果如图11所示。从图中可以看出,随温度的升高,{111}面和{100}面的最大刻蚀深度都呈上升趋势,{111}面的上升速率远远大于{100}面,{111}面最大刻蚀深度从1.12 μm增加到12.54 μm,而{111}面只从0.3 μm增加到2.11 μm,这与SEM表征的结果一致,而且在850~900 ℃之间,最大刻蚀深度的变化率稍大于900~950 ℃之间的变化率,可能是因为在850~900 ℃之间,Pr6O11转化为Pr2O3的过程中加速了金刚石表面的腐蚀,故最大刻蚀深度变化率较大。

图11 Pr6O11刻蚀后金刚石{111}面和{100}面的最大刻蚀深度

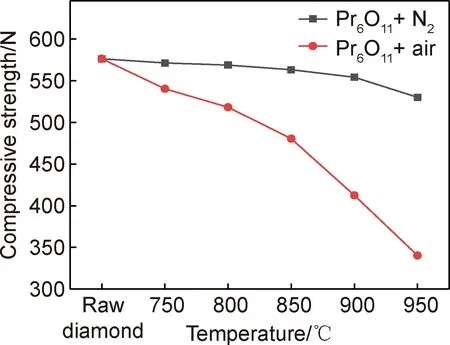

2.3.2 对金刚石单晶单颗粒抗压强度的影响

为了探究Pr6O11刻蚀对金刚石单晶单颗粒抗压强度的影响,在相同温度下,Pr6O11在氮气气氛下和空气中对金刚石刻蚀后的金刚石单晶单颗粒抗压强度测试结果如图12所示。原始金刚石的单颗粒抗压强度为576.25 N,在N2气氛保护下,温度为750,800,850,900 ℃和950 ℃下Pr6O11刻蚀后的金刚石单颗粒抗压强度分别为571.33,568.71,563.14,554.18 N和530.06 N,分别为原始金刚石单颗粒抗压强度的99.15%,98.69%,97.72%,96.17%,91.98%;在空气气氛下,Pr6O11刻蚀后金刚石的单颗粒抗压强度为540.22,518.14,480.42,412.44 N和340.22 N,分别为原始金刚石单颗粒抗压强度的93.75%,89.92%,83.37%,71.57%和59.04%。从上述数据和图12中可以看出:(1)随着温度的升高,Pr6O11刻蚀金刚石后使金刚石单颗粒抗压强度下降;(2)在800 ℃之前,两者的单颗粒抗压强度差别不是很大,可能是两者的刻蚀程度较轻的缘故,但800 ℃以后,两者的单颗粒抗压强度的差值开始变大,850 ℃时,两者的差值为82.87 N,900 ℃时,两者的差值为147.74 N,当温度达到950 ℃时,两者的差值达到了189.84 N,导致差值变大的主要原因是随温度的升高,金刚石表面的刻蚀程度加深,再加上空气中刻蚀时有O2的参与,进一步加剧了金刚石表面的刻蚀[37-38],并且Pr6O11在N2保护下刻蚀金刚石后的金刚石单晶晶型保持完好,而在空气中刻蚀后金刚石单晶的晶型严重破坏,故随着温度的增加,单颗粒抗压强度的差值也会越来越大。

图12 Pr6O11刻蚀后的金刚石单颗粒抗压强度

2.3.3 对金刚石单晶抗冲击韧性(TI)的影响

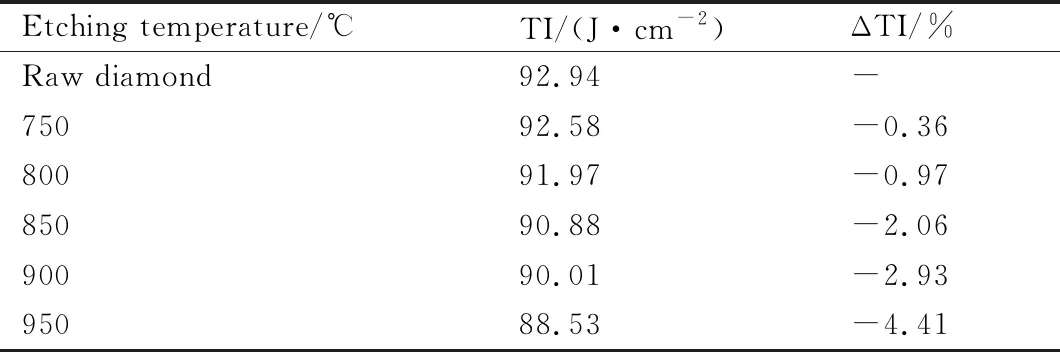

不同温度刻蚀后的金刚石的冲击韧性及其与原始值的差值(ΔTI)如表1所示。从表1中可以看出:金刚石单晶的冲击韧性随着温度的升高而降低,但是降低的幅度很小,未刻蚀金刚石的冲击韧性为92.94 J/cm2,在950 ℃时,刻蚀后金刚石的TI值是88.53 J/cm2,较原始的金刚石只下降了4.41%,说明刻蚀对金刚石的冲击韧性影响较小,这可能与保护气氛隔绝空气有关,在保护气氛刻蚀下金刚石的晶型仍然较为完整。

表1 不同温度下Pr6O11刻蚀后金刚石的冲击韧性

通过探究Pr6O11对金刚石单晶刻蚀后性能的影响,可以得出:由于Pr6O11的刻蚀使刻蚀后金刚石单晶的表面粗糙度增加,使单颗粒抗压强度下降,抗冲击韧性减小,导致整个金刚石单晶本身的力学性能下降,但由于表面粗糙度的提高,改变了金刚石与结合剂间的结合状态,使金刚石与结合剂之间形成“锚定结合”,从而增加金刚石与结合剂间的把持力,提高金刚石金属结合剂节块的抗弯强度,以及金刚石工具的寿命[31,38]。

3 结论

(1)在750~950 ℃范围内,在氮气保护下,Pr6O11能成功地对合成金刚石单晶进行刻蚀。

(2)当温度为750 ℃时,Pr6O11对金刚石单晶已有一定的刻蚀,随刻蚀温度的增加,刻蚀加剧,且金刚石{111}面的刻蚀程度比{100}面严重,{111}面刻蚀坑从三角形刻蚀坑变为层状结构三角形刻蚀坑,{100}面由轻微的四边形变为类蜂窝状刻蚀坑。

(3)在750~950 ℃范围内,Pr6O11刻蚀后,金刚石{111}面最大刻蚀深度从1.12 μm增加到12.54 μm,而{111}面只从0.3 μm增加到2.11 μm,另外单颗粒的抗压强度由未刻蚀的576.25 N降低到530.06 N,该下降幅度相对于空气刻蚀较小,并且冲击韧性的降幅仅为4.41%。

(4)Pr6O11对金刚石单晶的刻蚀机理分为两步:750~885 ℃,催化石墨化;885~950 ℃,催化石墨化以及氧化。