新能源汽车用驱动电机性能测试设计与研究

2022-11-18范琳琳李广林柳振方胡志远张保磊

范琳琳,李广林,王 斌,赵 凯,柳振方,胡志远,张保磊

(首钢智新迁安电磁材料有限公司,迁安 064404)

0 引 言

全球面临着石油能源日益匮乏、环境不断恶化等问题。随着国家对节能和环保的重视以及现代高新技术产业的不断发展,新能源汽车因节能、高效等突出优势,备受汽车行业关注。驱动电机系统的性能、安全可靠性和稳定性决定了新能源汽车运行过程中的主要性能[1]。新能源汽车在不同工况时,驱动电机要满足高工作效率、高功率密度、宽调速范围和良好的动态特性[2]。目前,普遍采用台架测试方法实现电机性能的测试[3]。本文应用AVL公司推出的高性能电机测试台架,通过集成被测电机系统、冷却系统和负载测功机系统,配置功率分析仪、扭矩法兰、转速和振动传感器等设备仪器,构建了新能源汽车用驱动电机性能测试平台。基于PUMA OPEN测试系统,编制自动测试程序模块,测量驱动电机系统的性能参数,缩短新能源汽车用驱动电机的研发时间,减少测试成本的投入[4-5]。

1 电机测试系统总体架构

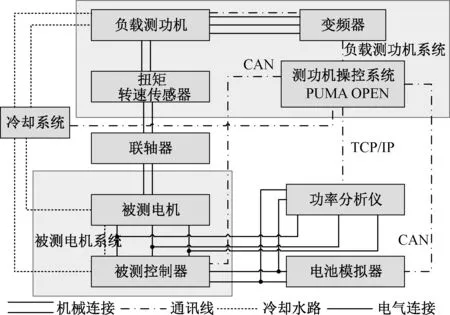

本文通过设计负载测功机系统、电池模拟系统、被测电机系统、测量系统及冷却系统,搭建了新能源汽车驱动电机测试系统,如图1所示。

图1 电机测试台架功能模块图

负载测功机系统主要包括负载测功机、变频器及测功机操控系统。负载测功机作为被测电机的负载提供单元,使用联轴器、转接轴与被测电机进行连接,可以实现转速、转矩等的实时同步监控与数据采集,从而得到被测电机在各工况下的测试数据。该测试系统主要包括PUMA控制单元、负载测功机控制单元和PUMA OPEN自动控制系统,通过操作面板控制负载测功机的开关、工作模式、测试过程参数,完成对整个系统的数据测量与控制。

电池模拟系统主要实现模拟新能源汽车动力电池功能,为驱动电机系统提供能量或吸收被测电机在馈电状态下释放的能量回馈给电网。

被测电机系统由电机及控制器构成,被测电机与控制器之间通入的是三相交流电。被测电机的输入端与功率分析仪连接,用于测量被测电机的参数,如电压、电流、功率和效率等[4]。

测量系统由高精度扭矩法兰、功率分析仪、数据采集装置及温度、压力、转速传感器等组成,主要的测量参数包括转速、转矩测量,电压、电流测量,流量、温度、压力等测量。功率分析仪采用TCP/IP通讯方式与PUMA OPEN系统进行数据传输。

冷却系统主要由油冷机、水冷机和风冷机组成,实现负载测功机和被测电机系统的冷却功能。利用CAN通讯与PUMA OPEN系统实现数据交互。

2 新能源汽车用驱动电机性能测试

2.1 试验台架的搭建

基于AVL试验台架,以某新能源汽车用驱动电机及电机控制器搭建了如图2所示的测试系统。测试被测电机的参数值,性能测试主要包括:持续转矩和持续功率、峰值转矩和峰值功率、转矩-转速特性、超速、高效工作区和动态响应等。

图2 电机测试系统试验台架

采用功率分析仪测量转速传感器、扭矩法兰、电流和电压传感器的参数值,通过TCP/IP通讯传输到PUMA OPEN系统,实时测量与记录被测电机系统性能参数,通过对比功率分析仪采集的测量数据与PUMA OPEN系统的在线监控界面,确认了数据的一致性和准确性。

2.2 电机性能测试方案

利用搭建的电机性能测试平台,设计测试工装,给定模拟电压值,设置冷却系统水温和流量,严格按照国标GB/T 18488.1—2015《电动汽车用驱动电机系统 第1部分:技术条件》和GB/T 18488.2—2015《电动汽车用驱动电机系统 第2部分:试验方法》中对电机性能测试的试验操作要求[6-8],实现对某新能源汽车用驱动电机的性能试验设计与测试。

2.2.1 新能源汽车用驱动电机的稳态特性测试

新能源汽车用永磁同步电机因具有效率高、损耗低、动态响应快、调速范围宽、转速平稳、运行可靠等优点,在电动汽车领域备受关注,是应用于新能源汽车电驱动系统的主流部件[9]。

电机在某一转速或转矩下持续稳定运行时的输出功率和效率等特性是电机稳态特性研究的重点。功率一般指在额定电压下能够长期正常运转的最大功率,是驱动电机匹配优化的重要指标;效率是影响电机性能好坏的关键因素,通过利用电机高效区实现降低功耗,提高续航里程的目的[10]。

通过电机效率测试,可得到被测电机的效率和电机驱动系统的整体效率。其中被测电机的效率计算方法:

(1)

式中:ηm为被测电机效率;Pmo为被测电机输出功率;Pmi为被测电机输入功率。

持续转矩和持续功率测试中,设定驱动电机控制器直流母线电压为额定电压,台架转速设为被测驱动电机额定转速,转矩为额定转矩,记录持续转矩值和持续功率值。

高效工作区测试中,设定驱动电机控制器直流母线电压为额定电压,台架转速设定为被测驱动电机特征转速点,转矩为对应的特征转矩,设定转矩后等待一定的时间,取其平均值,测试过程中每个转速转矩工作点的初始温度一致,始终保持规定的冷却液温度、流量。记录每个测试点的转速、实际转矩、输出功率、直流电压、直流电流、直流功率、电机效率、控制器效率和系统效率等参数。

超速测试中,被测电机不通电,先将负载测功机拖动下平稳升速至驱动电机额定转速,观察电机运转情况,无异常后,平稳升速至1.2倍最高工作转速,在此转速下持续时间2 min,记录试验数据。

转矩-转速特性测试中,设定驱动电机控制器直流母线电压为额定电压,测功机采用N/T控制模式,控制被测电机和测功机转速同时稳定在目标转速,转矩为目标转速点对应的额定转矩和峰值转矩,设定转矩后等待一定时间,取其平均值,测试过程中每个转速转矩工作点的初始温度一致,始终保持规定的冷却液温度、流量。记录每个测试点的转速、实际转矩、输出功率、直流电压、直流电流、直流功率、电机效率、控制器效率和系统效率等参数。

2.2.2 新能源汽车用驱动电机的动态特性测试

电机的动态响应特性指电机在某一条件下运行至稳定状态,从初始状态到稳定状态经过的时间,表征电机改变转速或转矩后的响应能力,一般包括转速和转矩动态响应测试。

转速响应测试:设定驱动电机控制器直流母线电压为额定电压,被测电机在空载下运行至稳定时,测试电机从初始状态到额定转速所用时间。

转矩响应测试:设定驱动电机控制器直流母线电压为额定电压,被测电机在额定转速下运行至稳定时,测试电机从初始状态到额定转矩所用时间。

3 测试结果与分析

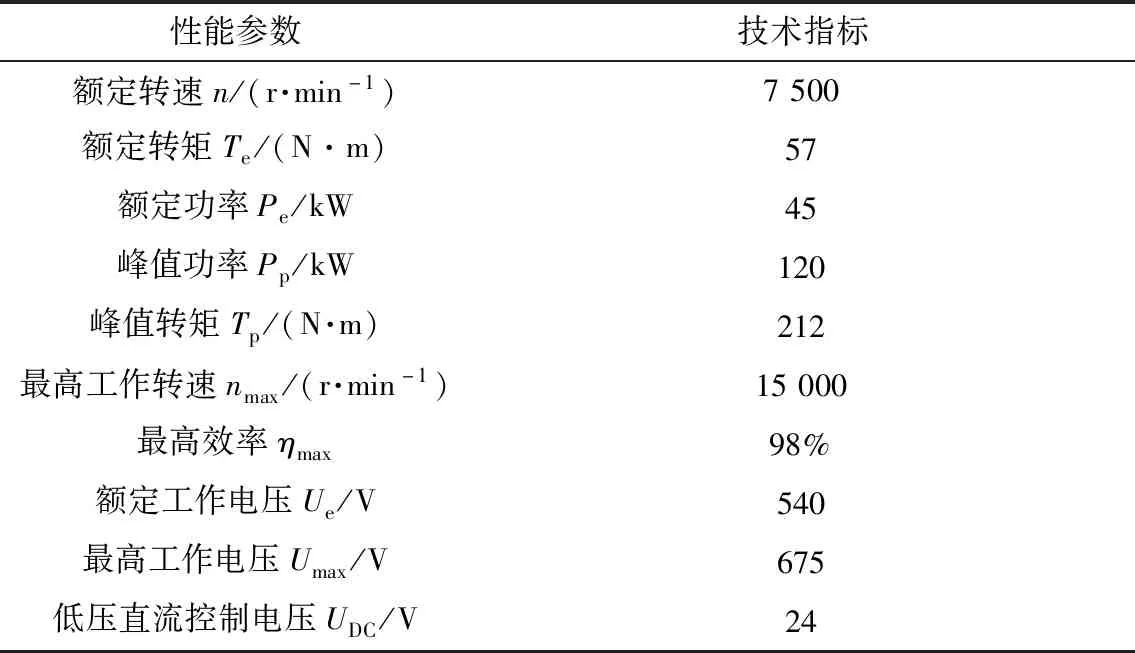

本文以某新能源汽车用驱动电机系统为被测电机系统,在搭建的电机试验台架上进行持续转矩和持续功率、峰值转矩和峰值功率、超速、高效工作区、转矩-转速特性和动态响应特性测试。被测电机系统的技术参数如表1所示。

表1 被测电机系统的技术指标

3.1 稳态特性测试结果分析

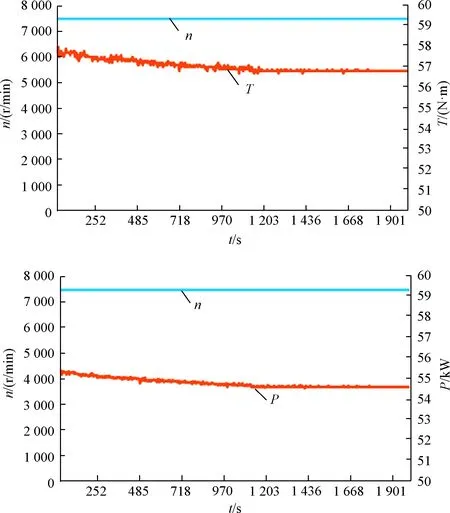

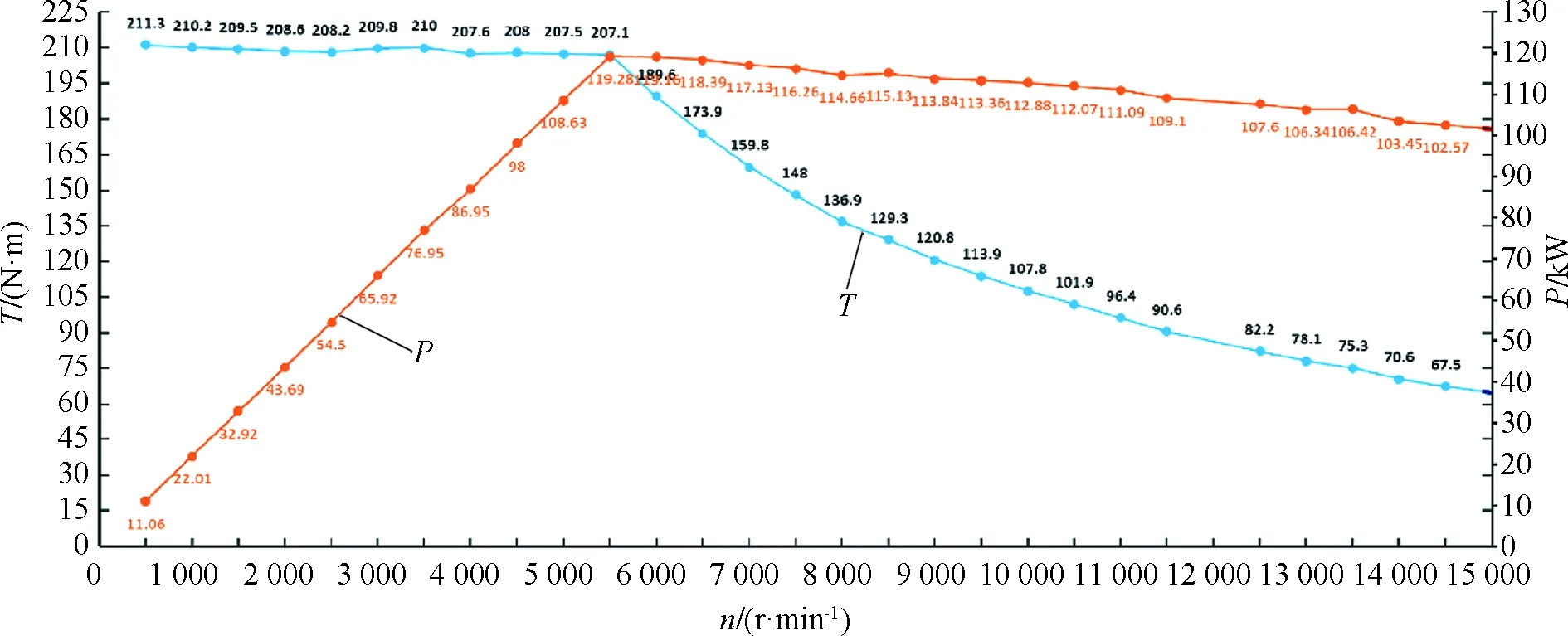

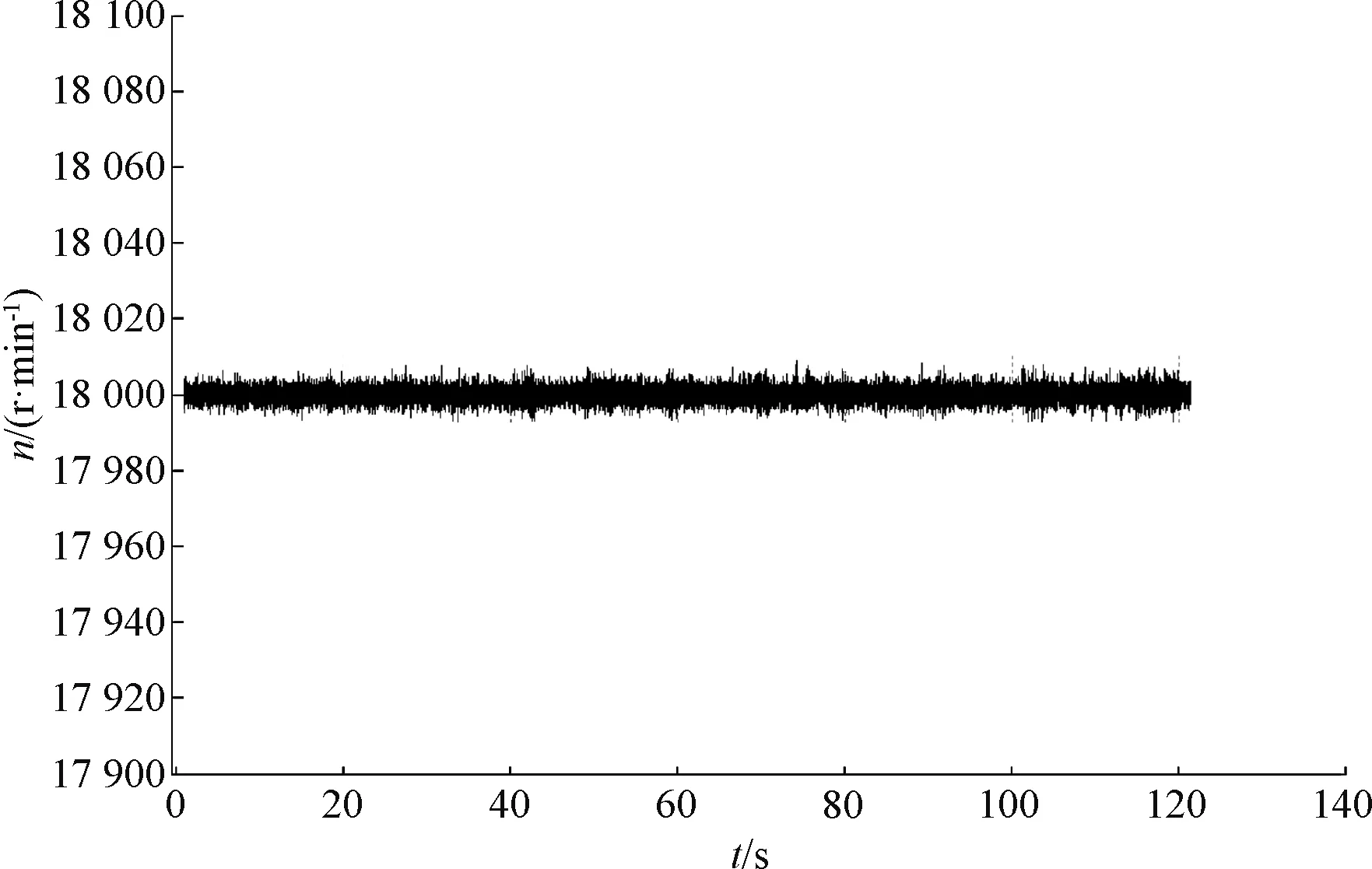

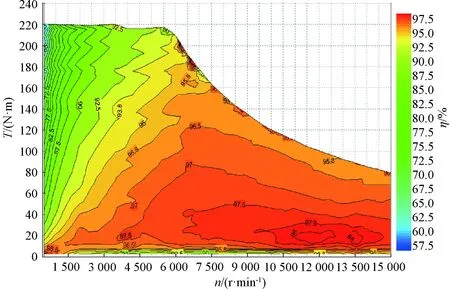

如图3所示,在电动状态下进行的持续转矩和持续功率的测试结果中,被测电机系统实测转速为7 499.9 r/min,试验转矩为56.8 N·m,持续功率为44.61 kW。从图4的转矩-转速-功率特性可以得到,在转速3 500 r/min下,峰值转矩达210 N·m;在转速5 500 r/min下,峰值功率达119.28 kW。在超速测试中,如图5所示,转速为18 000 r/min,驱动电机转动部分无损坏、无有害变形,证明该电机的最高工作转速为15 000 r/min。从图6的效率MAP中可见,被测电机的最高效率可达98.01%,其中电机效率在90%以上的占82.79%,如表2所示。

本文测试基本接近该电机系统的技术指标,表明搭建的驱动电机性能测试系统能够实现准确测量被测电机系统性能参数的功能。

图3 持续转矩和持续功率

图4 转矩-转速-功率特性

图5 超速测试

图6 电动状态下的电机效率MAP

表2 驱动电机高效区占比

3.2 动态特性测试结果分析

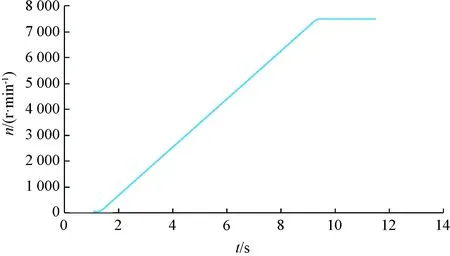

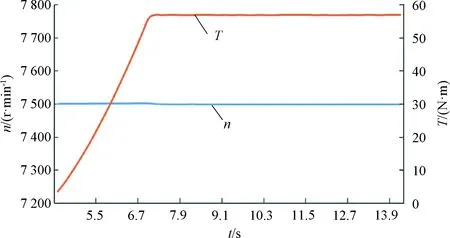

转速和转矩的响应曲线分别如图7和图8所示。在转速响应特性测试过程中,当被测电机稳定运行在空载状态时,设定目标转速为7 500 r/min,转速响应时间为8 s。在转矩响应测试中,设定被测电机在空载下稳定运行的转速7 500 r/min、目标转矩57 N·m、转矩响应时间为3 s并维持稳定。由测试结果可知,被试电机的转速、转矩的响应时间快,系统稳定后转速和转矩基本没有波动,说明测试系统的抗干扰性强。

图7 转速响应曲线图

图8 转矩响应曲线图

4 结 语

基于AVL电机测试系统,以某新能源汽车用驱动电机及电机控制器搭建电机性能测试平台,通过设计测试方法完成被测电机的稳态和动态的性能测试,分析测试结果表明该测试系统能够准确实现驱动电机的工况测试,对电机性能测试方法和整车开发试验具有指导意义。