浅谈盾构施工区间大纵坡电瓶机车防溜车技术

2022-11-17李强

李 强

(中铁电气化局集团有限公司城铁机械装备分公司 河北 邯郸 056003)

轨道交通建设中盾构隧道施工渣土外运通常采用有轨电瓶机车运输,与一般盾构施工相比,在大纵坡度施工条件下,电瓶机车容易发生制动失灵、溜车、脱轨等现象,存在较大的机械伤害安全风险。因此,安全、稳定、高效地完成水平运输是工程施工的难点及重点,给施工带来了巨大压力。为提高运输效率,做好盾构施工区间大纵坡电瓶机车防溜车技术是安全风险关键控制的必备条件。

1 工程概况

1.1 工程简介

深圳市某管廊采用盾构法施工,长度约26 km。其中25#~27#综合井区间配备1台ø6 980 mm复合盾构机,盾构从27#综合井始发,空推过站26#综合井,最后到达25#综合井,隧道总长为1 733 m(见图1)。盾构区间存在大纵坡施工,K24+049.992~K23+450.006段坡度为45‰(下坡),K23+128.975~ K22+970.008段坡度为50‰(上坡)。

图1 工程平面布置图

1.2 电瓶机车系统配置

在25#~27#区间定制满足盾构要求的电瓶机车,编组方式如表1所示。

表1 编组方式 /辆

根据50‰的最大坡度计算,组列按照最大牵引重量为1辆70 t电瓶机车牵引2辆20 m3渣土车、1台8 m3砂浆车和2辆管片车的编组进行施工,最大重载牵引重量为161.9 t(电瓶机车自重70 t,40 m3的土重量为60 t,8 m3的砂浆重量为14.4 t,渣土车自重6 t,砂浆车自重5.5 t,管片车自重6 t,共计161.9 t。

2 溜车原因分析

电瓶机车运输过程中,由于长大坡道、轨道基础未能按标准铺设、轨道有杂物、制动系统故障、电气控制故障、电瓶机车安全装置缺失及人员操作失误,易造成溜车事故,溜车事故危害性较大,对隧道内作业人员、设备及电瓶机车本身的破坏危害极大。

2.1 牵引力或者制动力不足

电瓶机车牵引力不足或列车编组制动力不足。由于存在40‰以上重载长大坡道,使用过程中如果出现牵引力不足或制动力不足均可能发生溜车[1]。

2.2 制动系统失灵

设备维修保养不到位,闸瓦磨损制动力降低,设备故障未及时排除都将引发制动系统失灵,直接导致溜车。

2.3 大坡度段轨道铺设质量控制不当

大坡度段轨枕间距过远,钢轨在管片不固定,钢轨长期使用疲劳损伤严重[2]。

2.4 轮轨黏着系数不足

轨道湿滑或有油脂附着于表面,轮轨黏着系数降低极易发生溜车。

2.5 电瓶机车电气故障

电瓶机车电气控制部分出现突发性故障,导致设备控制失灵易引发溜车[2]。

2.6 司机素质或能力不足

电瓶机车司机安全意识不高,操作设备不熟练,作业流程不标准,人为误操作等因素均可发生溜车。

3 编组方案及防溜设计

3.1 施工电瓶机车编组管理

针对本项目,配置70 t电机车编组,该工程最大坡度为50‰,且为重载上坡;最大重载下坡坡度为45‰。

根据线路实际工况选用两列出渣方案,最大牵引重量为1辆70 t电瓶机车牵引2辆20 m3渣土车、1台8 m3砂浆车和2辆管片车的编组,最大重载牵引重量为161.9 t。

3.1.1起动工况

Fμ=Mμ·μj·g=168 kN

(1)

则最大起动牵引重量:

=1 913 kN≈191.3 t>161.9 t

(2)

其中,由于最大重载坡度为45‰,曲线附加阻力系数取2,因此iq取47。

被牵引车辆阻力系数为3+0.4×47=21.8。

3.1.2运行工况

(3)

则最大运行牵引重量

=2 198.1 kN≈219.8 t>161.9 t

(4)

因此,两种工况下,70 t机车配重都能满足使用要求。

3.2 完善电瓶机车组的制动系统

改造电瓶机车的制动系统,完善电瓶机车、渣土运输车辆、砂浆运输车辆的制动系统,多方面提升电瓶机车组的制动能力。

电瓶机车在制动系统正常、闸瓦没有过度磨损的情况下,仅靠机头和后配套的空气制动装置,即可将车轮制动,防止车轮转动。此外,电瓶机车配置了防溜制动装置,在空气制动起效后2~3 s内进行防溜制动,或空气制动系统部分故障,仅靠防溜制动亦可将电机输出轴抱死,防止车轮转动。制动系统性能完善应在以下两方面进行:

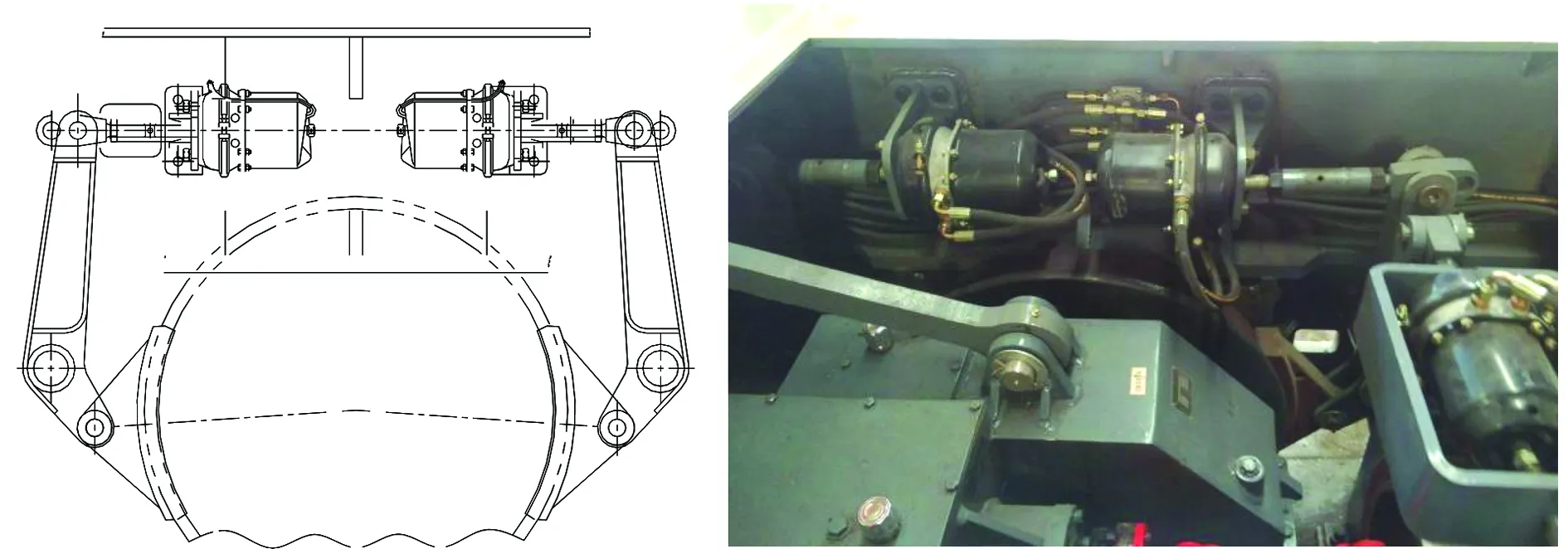

(1)基础制动采用单缸制动

电瓶机车基础制动采用单气缸独立制动,能够有效防止闸瓦磨损,如图2所示。

图2 单气缸独立制动图

常用电瓶机车多采用车轮两侧闸瓦共用一个气缸,虽然这种方式与单气缸制动相比,制动力理论相同,且成本更低,但实际使用过程中,双侧闸瓦共用1个气缸制动波速降低、制动距离延长、容易造成闸瓦偏磨,增加闸瓦损耗。

(2)配置防溜制动装置

防溜制动装置加在电机输出轴和减速机输入轴之间的制动轮上,相当于一个高速级制动,它的作用是将制动气缸的作用力经过杠杆增大后传递给闸瓦。制动气缸内作用于活塞的弹簧推力和空气推力,两者叠加经过杠杆增大后传递给各个闸瓦,使闸瓦压紧制动轮,产生抱紧电机轴的制动力,如图3所示。防溜车制动装置跳过了诸多轨道介质因素的影响,切实起到了为机车车辆配备了一套有效紧急制动系统的作用,大幅提高了机车车辆施工的安全性能指标。

图3 防溜制动装置图

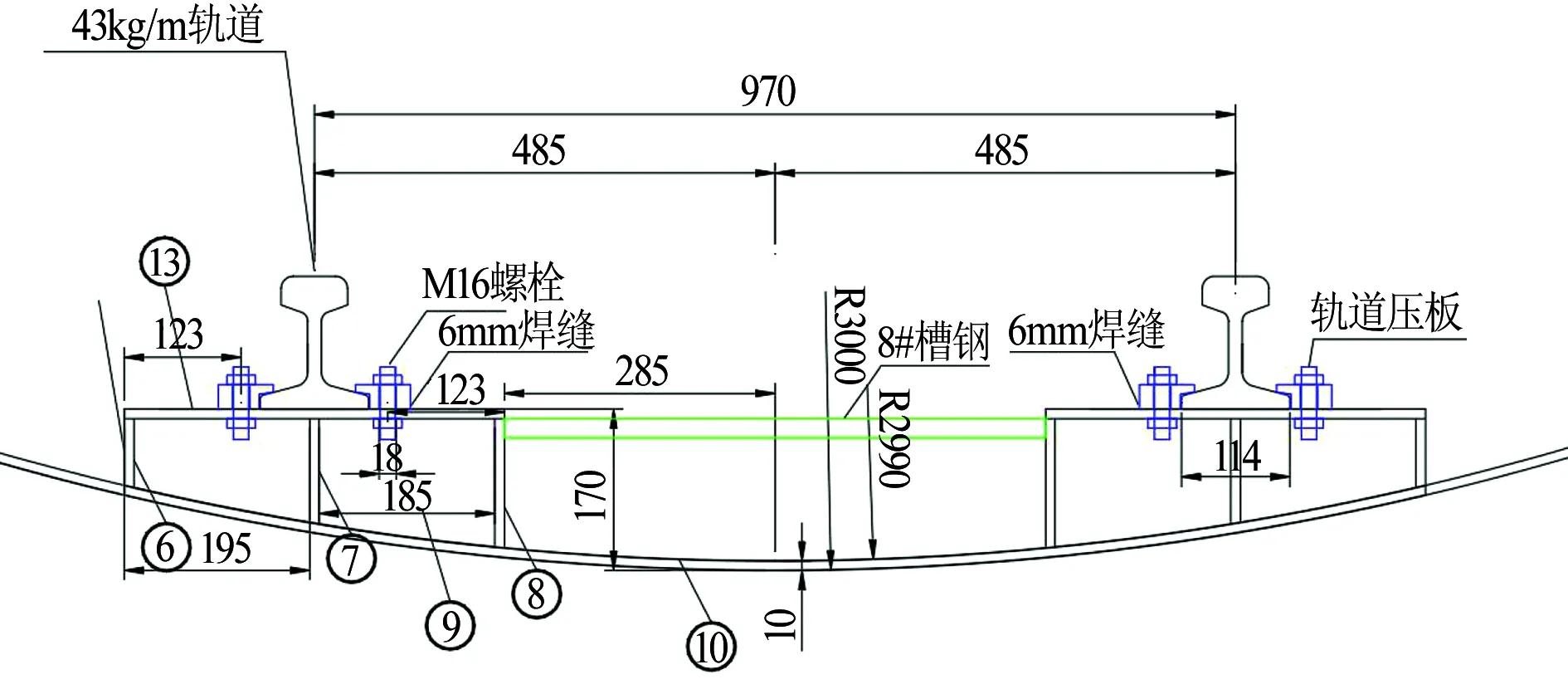

3.3 大坡度段轨道铺设质量控制

电瓶机车的安全行驶离不开符合运行条件的轨道,大坡度区段轨道铺设时质量控制应达到以下标准:电瓶机车轨道的轨枕采用定型轨枕,螺栓压板紧固,轨道采用43轨双轨铺设,轨距按照电瓶机车要求(900 mm)确定,允许偏差-10 mm~+20 mm,双轨轨面高低差不大于10 mm,按要求每6 m设置一道轨距拉杆;钢轨接头采用夹板连接,轨缝间隙不大于10 mm,接头处错台、错牙不大于5 mm。大坡度段轨枕铺设加密,普通段轨枕铺设间距可设置在700 mm~800 mm,大坡度段轨枕铺设间距不大于500 mm。由于机车运行隧道坡度较大,轨道铺设间距应保证其轨道下挠不能造成机车坡度增加值超过1‰,根据计算选取轨枕铺设间距宜为500 mm。校核如下:

单轮承载考虑不均衡性,单轮最大支撑力

F=70/3=23.3 t

(1)强度校核

最大应力

(5)

铸钢车轮的最小许用接触应力

[σHlim]=269 MPa

故σmax<[σHlim]

结论:强度满足使用要求。

(2)刚度校核

中部刚度

(6)

0.198 1/250=0.8‰<1‰

结论:刚度满足使用要求。

弧形轨枕中部设置槽钢便于防溜钩下落时钩住轨枕。大坡度段轨枕与管片之间采用螺栓固定,或拉钢筋固定。大坡度段轨枕间距每日检查,保证轨枕间距符合要求。

3.4 设置防溜钩和横梁

配置机械式紧急防溜钩,采用开关控制(手拉)并自动下放,不受电或气的影响,如图4、图5所示,配置的防溜钩上设置了逆止机构,防止防溜钩回弹。

防溜钩为紧急情况下使用,即在电制动、空气制动均失效的情况下使用。由于线路铺设为弧形轨枕,中部为扁钢,如图6所示,防溜钩落下后钩不住,因此需要在轨枕中部设置型钢支撑,以保证防溜钩下落后能钩住轨枕,防止溜车。

在正常坡道下,每隔5 m设置一根连接梁(可用8号槽钢),在大坡度下应进行加密设置,将5m间隔改为1 m,并在间隔40 m处设置高度为100 mm的槽钢,如图7所示,使防溜钩的横梁间距越近,其防溜钩起效时机车速度越慢,防溜钩更容易实现机车安全停车。

图4 防溜钩侧视图

图5 紧急防溜钩图

图6 轨枕中部型钢支撑图

图7 连接梁加密设置示意图

3.5 提高轮轨黏着系数

及时检查大坡度段轨道面是否有油污或其他降低黏着系数的因素,及时清理,保持轨道干燥。在大坡度下启动,容易由于黏着力不够引起机车起动时打滑,提升黏着力的方式除了增加黏重,还可增加黏着系数,撒砂装置通过机车自带气动系统将干砂撒在轨道上,可以有效增加车轮与轨道之间的摩擦因数,如图8所示,从而提升黏着力。大坡度段轨道顶面磨毛处理,全路段钢轨顶面作业时轨道车设置撒砂装置增加启动稳定性。

图8 厂内测试撒砂装置图

3.6 电瓶机车电气故障排查

严格落实作业前整车电气设备性能试验,确保操作面板、电机控制系统、司控器、电磁阀控制系统性能正常,设备运行良好。

3.7 加强操作人员教育培训

严格落实电瓶机车司机选聘要求,选聘业务能力较强的人员,上岗前经过专业培训,考核合格后持岗前培训合格证上岗;日常工作中加强设备检查、故障排除、标准化作业、事故案例分析等方面的教育培训,定期组织年度鉴定培训。

4 结束语

从盾构施工电瓶机车操作人员风险卡控、安全质量因素卡控、现场环境因素卡控、轨行设备管理因素卡控,都影响施工进度和工作效率,因此各施工单位控制好盾构施工区间大纵坡电瓶机车防溜车技术和安全风险关键点十分必要。本文可为盾构区间大纵坡电瓶机车安全风险管控提供参考。