浅析气吸式花生精密播种机

2022-11-17李冰冰

李冰冰

(郑州工业应用技术学院,河南 郑州 451150)

0 引言

我国很早就开始种植花生,花生也是我国当下最主要的油料作物之一。我国花生的总产、单产、出口量,都位居世界前列,2022年我国花生种植面积达到5 077万亩。因此,花生是我国农业生产中的重要作物,应该在农机化普及和设计上下功夫。

目前,我国花生农业机械化生产水平相比农业发达国家的差距正在缩小,然而机械化覆盖率依然不足,特别是农机分散化、局域性的问题导致我国花生产能提高缓慢。而在保持花生播种面积的前提下,要提高产能,降低成本,增加种植经济效益,就需要精密播种技术。

国内对气吸式花生精密播种机的研究工作主要集中在机构设计上,张甜甜等[1]改良排种器机构,降低工序时间;王萍等[2]将土地含水率等影响因素考虑在内,发明了区别于传统的穴播器。针对花生机械化技术,刘昊等[3]分析对比了单行精播机、膜下播种机、膜上播种机,免耕播种机等关键部件,分析对比排种器不同样式的效果,总结探讨改进方向;陈付东等[4]针对气吸式花生排种器吸种时种孔接触不充分、易漏播的问题,改良创新;孟杰等[5]改良播种机电路,提高排种效率;张春艳等[6]分析精量播种机化肥喷施过程,改良播种机化肥部件。

1 气吸式花生精密播种机

1.1 工作原理

气吸式花生精密播种机作业需要做到起垄、开沟、施肥、排种、覆土、覆膜、覆土压膜。气吸式精密播种机的特点就是,用过风机将真空室空气抽出,形成负压,利用排种盘的孔吸住种子箱内的种子,使用地轮传导动力给垂直排种盘,带动排种盘种子转动,到负压释放区,种子脱落完成作业[7]。这种负压排种的优点在于,种子完整率很高,播种精度高,出苗率高。精量播种让生产成本降低,作业效率提高。

1)真空度。真空度和排种盘吸种能力紧密相关,真空度越大,吸种能力越强,空穴情况越不易发生;但是单孔捕获多粒种子的可能性越大,重播率越高。

2)孔径。吸孔孔径越大,对种子吸力越大,空穴率越小,重播率越高。

3)刮种器。为了降低重播率,刮种器的设计就是将多余的种子刮去,但是设计不好的话,特别是农机运作时十分容易产生机械抖动干扰,直接导致刮种器和排种盘的距离发生变化,容易导致种子破碎,达不到刮种目的。刮种器和排种盘之间的距离小于种子直径的一半,才能防止刮种器运作时导致种子在排种盘和刮种器之间的空隙中堆积,导致故障。

4)风机。风机是气吸式精量播种器的负压来源,通过高速旋转的风机叶轮产生负压,当风机故障,产生风管漏气、叶轮破损、风管直径小等情况时,会导致风力降低,真空度下降,吸种能力极大减弱。

1.2 结构要点

图1为气吸式花生精密播种机。气吸式排种器需要设计好孔径大小、型孔排列方式、孔数量、风压、真空室的参数。

图1 气吸式花生精量播种机

1.2.1孔径大小和真空度关联

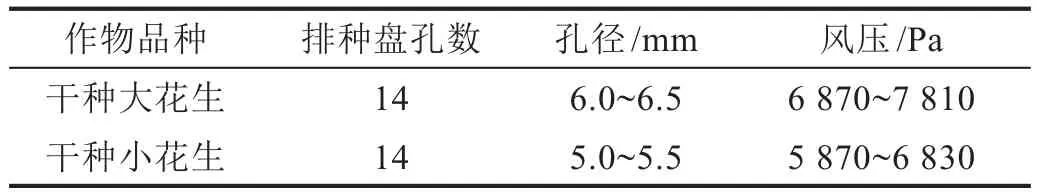

孔径大小和真空度有着直接相关关系,真空度越高,吸种能力越强,在保持真空度不变的情况下,排种盘上孔径越小,每孔吸取单粒种子的情况越多,播种精度越高。在孔径不变的情况下,真空度越高,孔吸种能力越强。因此,提高风压,缩小孔径可以提高播种精度[8]。表1为保持孔数不变的情况下,孔径和风压适宜参数。

表1 孔径与风压适宜参数表

1.2.2 排种器线速度和播种精度关联

排种盘线速度和播种精度存在关系。在保持风压不变情况下,随着排种盘线速度提高,吸种时间越短,种子消耗越快,精确度下降,空穴增加。在维持风压不变的情况下,需要调整降低排种盘线速度,适配播种精度,消除空穴情况[9]。

然而,排种盘线速度受制于机组作业速度,即便出于时间成本的考量,也要维持在一定程度。在表1风压条件下,排种盘线速度在0.2 m/s~0.5 m/s比较适宜。当超过0.5 m/s时,空穴情况明显增加,播种精度降低。

1.2.3 孔组排列

在孔组排列上,通常是采用半径方向排列方式或者延迟角度排列方式。因此吸种孔捕获种子是单孔进种,所以当吸种机会多时,种子补充情况良好。延迟角度排列方式中投种孔的水平距离较大,成穴性越差,适用于单粒播种,半径呈现方向排列时,投种孔水平距离小,成穴率高,适用于多粒播种。

1.2.4 孔组数量和真空室截面积关联

排种盘上孔组数量和真空室截面积、真空室负压存在关联。真空室依靠风压形成负压,压力呈现不均匀的特点,在风嘴处压力最高,距离风嘴越远,压力越小。播种精确度和压力有显著关联。压力越均匀,吸种越牢靠,播种才能越精准。和压力均匀性相关的是真空室截面积,截面积越大,真空室内的压力越均匀。同时,孔组是真空室和外界环境相连的部分,孔组数越多,压力差就越大,导致压力越小。

2 气吸式花生精量播种机使用

普及、推广气吸式花生精量播种机,需要总结归纳精量播种机的使用和维护方法,帮助农业从业者学习和掌握农机使用方法。

2.1 常见故障

1)地轮出现较大滑移率。这种情况多是由于地轮位置过高,或者传动机构卡滞,主梁不平导致的。维修时,检查这三个部分即可。

2)不排种。此类现象常发生于吸气管故障,排种器密封度降低,种子架空,传动失灵,刮种器异常时。维修时,检查吸气管有无堵塞、脱落情况,排查传动机构、刮种器和排种器即可。

3)开沟器入土过浅。此种现象主要由于镇压轮深度调节板插销位置不当,或者开沟器伸缩杆弹簧故障。入土过深时,也需检查这两个位置,并检查地轮高度[10]。

4)跳链或者掉链。此种现象主要由于链条不对中心位置,或者链条链轮接触部位阻塞。

2.2 注意事项

2.2.1 作业前

1)在作业前,需要做好准备工作,防止播种效果不如预期,导致收成时亏损。

2)在机组起步前需要接合风机,并确保拖拉机燃油存量,特别在田间转弯时要降低风机转速继续运转,确保排种器内吸附的种子不要掉落。

3)在启动播种机时,要缓慢下落播种机,不能过快入土作业,避免常见入土工作部件受到过大应力破损问题发生。

4)种子要精选,预处理出大小、形状基本一致的种子,去除不良种子和杂质,做到纯净度高,发芽率高。精量播种对种子的要求十分严格,除了机器精选外,还需要人工检查,选用籽粒饱满、大小一致的种子,控制破籽率在3%以下,发芽率在96%以上。

5)在播种前,先要整地,要求种植用地土粒细碎,表面松软平整,深度适当。使得田地达到齐平、松墒、碎净标准,人工辅助清理地表的残渣、残膜。

6)化肥根据农艺规范选用适用化肥,确保其在保质期内、无杂质。

7)调整机具正确组装调试,进行试播,调整机具行距。

8)气吸式精密播种籽率高,种植初期,发芽出苗较慢,抗逆能力较差,需要选择适合的播种期间,严格把控播种质量,覆土要均匀一致,不要过厚,特别要杜绝错误和膜孔打不透的情况发生。检查穴播器,避免空穴。

9)在播种前,要检查播种机和拖拉机的挂接以及调整。检查拖拉机机上拉杆和播种机机架是否处于水平状态。调整下悬挂臂限位螺杆,使播种机横向中心线重合于纵向中心线。检查悬挂下拉杆销轴位置,液压系统分配器状态。

2.2.2 作业中

1)在作业过程中,注意种子和肥料需要在播种地块后再转入种箱、肥箱,不能在田间转移或者出发前加入。常见提早加入种子、肥料导致机组重心后移,在震动中种子发生破损、肥料夯实,排出困难。此外还要注意种箱、肥箱中的杂物清理。

2)常见在田间作业时,播种机出现问题,导致田间故障,不利于精量播种控制,导致播种均匀性不一,产能降低。因此在正式作业前,需要试播调试播种机,随时注意各个部件的工作情况,观察各个转动部件运转情况,各个链条和传动机构是否正常,检测播种的深度、行距、株距。以农艺要求为标准。

3)在播种机工作时,作业人员大多在前方,需要通过传动部件声音来确保运转状态。当发生故障时,传动产生异响,需要及时停机检查排除故障。

4)在作业时,拖拉机不能急转弯和倒车,避免过大应力损伤播种机。

5)播种机作业每3 h,需要停机检查开沟部件形状,螺栓有无松动。避免作业过程中机械抖动使得播种机作业异常。

6)风机要确保每作业12 h注入润滑油,避免轴承烧坏故障。

2.3 作业期间气吸式精量播种机调整

2.3.1 机架

机架高度问题要在田间作业前仔细检查。调整好机架高度,才能让播种单体的仿形机构留存上仿形量,避免播种单体承担过重的力,导致播种深度过深或者部件损坏。调整时,可以转动支撑轮调节螺杆,使得机架上升或者下降,确保施肥部件的施肥深度适宜。

2.3.2 播种

1)播种行距上,一般花生精量播种机行距设置在60 cm~70 cm。调整时,需要设定基准线为播种机梁架中心线,向左向右对称串动播种单体和施肥开沟部分,调整支撑轮、排肥箱和传动机构,特别要注意将移动过的零部件拧紧。

2)播种株距调整,主要通过播种机传动系统进行调整,大多数播种机传动系统是通过链条传动完成的,尤其要注意对应的链轮张紧程度。

3)播种深度调整上,需要让播种单体限深指示针处于同一刻度。由此让整机播种深度一致,然而在播种作业的实际操作中,要根据实际状况调整。

4)排种盘的调整,需要检查对应部件完整性,并试运转。

2.3.3 施肥

1)施肥量上,根据选用的花生品种、垄距和株距结合土地肥力参考施肥,以支撑轮转动10圈为基准,检查施肥量,滑移率以10%计算亩施肥量。

2)施肥深度除了依靠支撑轮调整机架高度来调整外,还可以串动施肥开沟器柄端和加压弹簧调节施肥开沟器深度。

2.3.4 风机

风机问题上,需要检查风机和播种机架是否牢靠,皮带张紧要处于适宜状态,不能过松或过紧。将固定大皮带轮锁紧螺母松开,调整张紧丝杠长度。

3 结论

综上所述,花生是我国主要的油料作物之一,和民众生活息息相关,针对气吸式花生精密播种机的研究探索,可以帮助农业发展确定未来发展方向。目前,气吸式花生精密播种机主要问题在于农机存在分散化、局域性的问题,缺乏普及和推广,农业从业者需要掌握气吸式精密播种机的工作原理和结构特点,才能创新发展,加速花生等特色经济作物机械化的发展,助推乡村振兴战略的实施。