焦炉烟气脱硫脱硝系统运行调优探讨

2022-11-17李永鸿

李永鸿

(广西柳钢环保股份有限公司,广西 柳州 545002)

1 脱硫脱硝工艺原理

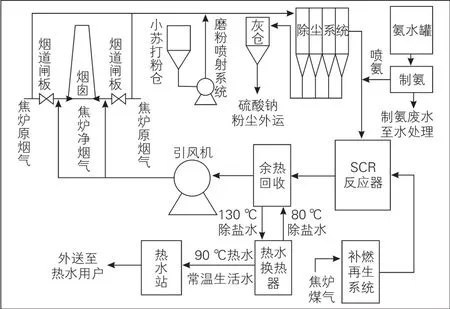

柳钢三四焦脱硫脱硝项目采用“SDS钠基干法脱硫+布袋除尘+中低温SCR选择性催化还原脱硝+余热回收”工艺,系统分为SDS脱硫、布袋除尘、SCR脱硝、余热回收、催化剂再生等5个主要工艺单元。

1.1 SDS脱硫

在180~240 ℃的温度下,SO2、NOx及颗粒物含量分别 约 为500 mg/Nm3、1 000 mg/Nm3、30 mg/Nm3的 焦 炉烟气在引风机的牵引下,进入SDS钠基干法脱硫反应管道,在高温和有氧条件下,喷入的高效脱硫剂(NaHCO3,粒径小于20 μm)在烟气管道中被热能激活,比表面积迅速增大,与烟气中的酸性气体SO2充分接触,随之发生剧烈的化学反应,迅速生成Na2SO4和CO2,以达到脱除SO2的目的[1]。

反应方程式如下:

1.2 布袋除尘

脱除SO2后的烟气进入袋式除尘器,烟气中含有的粉尘颗粒物如Na2SO4等被捕集下来,净烟气中的颗粒物浓度降低至10 mg/Nm3以下。捕集下来的Na2SO4粉尘经过气力输灰系统输送至灰库,最后由车辆运输至周边企业做资源化利用。

1.3 SCR脱硝

除尘后的烟气进入SCR脱硝反应器,在催化剂作用下,烟气中的NOx和喷入的NH3发生反应生成N2和H2O,以达到脱硝的目的[2]。其中,所喷入的气氨来源于焦化厂煤气净化过程产出的浓度约为15%氨水。反应方程式如下:

1.4 余热回收

脱硝后的净烟气通过烟气与除盐水换热器,烟气中的热量被除盐水回收,具备一定温度的除盐水再次经过过水—水换热器,与生活水交换热量,产出约90 ℃的生活热水。回收余热后的净烟气(约140 ℃)通过引风机牵引,送至烟囱排放。

1.5 催化剂再生

热风炉采用焦炉煤气作为燃料,将小部分净烟气加热至600~650 ℃后,输送至SCR脱硝反应器前端,使进入SCR的烟气温度提高至300~350 ℃,定期(1~2次/年)在线对SCR反应器3个仓室内的脱硝催化剂进行热解析再生[3]。

2 工艺流程简图

工艺流程简图如图1所示。

图1 工艺流程简图

3 运行过程出现的主要问题及采取的措施

3.1 烟气闸板门工序

问题一:受项目施工过程或者闸板门设计因素的影响,闸板门处于关闭状态时没有完全到达烟道底部,导致部分原烟气走短路,未经脱硫脱硝减排便直接流入烟囱。要解决这一影响因素,需在安装时充分考虑到烟道高度与闸板门高度二者的关系,使得闸板门高度与烟道深度充分吻合。因此,在烟道的施工过程中,应避免外界因素导致现有烟道结构变形。如果在烟道底部遗留有砖块等建筑物料,就会导致闸板门卡阻无法继续向下关闭。

判断闸板门是否完全关闭,可以通过如下方法:其一,在引风机出口烟气总管及烟气分散排放的三焦1号烟囱测量点、三焦2号烟囱测量点、四焦烟囱测量点这4个测量点进行人工采集烟气样,将测量数据进行分析对比,以判断闸板门是否完全关闭。如果烟囱测量点的烟气浓度明显大于引风机出口的烟气浓度,则表明烟道闸板门关不严实,有气体直接串漏至烟囱;如果二者的数据较为接近,则表明闸板门关闭严实。另外,可以将现场采集样品所得的烟气浓度分析结果与CEMS在线监控系统的数据进行比对,从而判断CEMS在线监控数据的准确性。其二,在烟道DN600的人孔处,将内窥镜伸入烟道底部,将烟道底部的实时情况传送至电脑,这样可以清晰地观察到闸板门底部是否关闭到位。其三,各焦炉在使用焦炉煤气加热和使用高炉煤气加热时,倘若烟道闸板门关闭不到位,烟囱测量点的浓度也会有明显变化。若闸板门关闭不严实,部分烟气未经过减排便直接通过闸板门缝隙进入烟囱排放。在此情况下,当焦炉使用焦炉煤气加热时,焦炉煤气的含硫量明显高于高炉煤气的含硫量。因此,烟囱监测到的二氧化硫浓度会明显高于使用高炉煤气加热时监测到的二氧化硫浓度。我们可以根据使用焦炉煤气或者高炉煤气加热的工况,并结合当时烟囱烟气浓度的变化情况,判断烟道闸板门是否完全关闭。

从图2中可以看出,三焦1号闸板门关闭严实,非常到位,没有串漏的情况。从图3可以看出,四焦1号闸板门处于关闭状态时,其门板最下端有一道约40 cm宽的黑色阴影带,该阴影带便为闸板门与烟道底部之间的间隙,烟气可以通过此缝隙不经过脱硫脱硝系统而直接流向烟囱,造成烟气浓度超标。

图2 用内窥镜观察三焦1号烟道闸板门底部成像实况

图3 用内窥镜观察四焦1号闸板门底部成像实况

采取的措施:针对闸板门关闭不到位,导致烟气未经过脱硫脱硝系统减排,而直接走短路流向烟囱排放的问题,我们可以采用适当提高引风机频率的方式,提高脱硫脱硝系统一侧的烟道吸力,确保烟道吸力明显大于烟囱吸力,即使闸板门关闭不严实,在负压的吸力作用下,烟气也会向脱硫脱硝系统流动。这样便可以降低烟气超标排放的环保风险。

问题二:闸板门的配重自身重量不足,在气缸没有动力气源的情况下,配重不能够实现依靠自身重量将闸板门提起。

图4为烟道闸板门的原理图,图5为烟道闸板门的现场实物图。其原理如下:闸板门通过钢丝绳与配重相连,配重通过活塞杆与气缸相连。当气缸从下端进气、上端排气时,配重被向上抬起,闸板门相应下降,即关闭闸板门;反之,当气缸从上端进气、下端排气时,配重被向下压,闸板门相应上升,即打开闸板门。在生产运行中,受各种因素的影响,气缸的动力气源氮气有可能会中断,或者管网压力低。在氮气中断的情况下,确保闸板门能够顺利打开尤为重要。从安全的角度考虑,闸板门在动力气源断气、气缸泄压的工况下,配重应依靠自身的重力进行垂直向下运动,进而将闸板门提起。经岗位人员多次试验,无法达到该设计效果,判断原因大致有两点:其一,重力方面,配重、闸板门二者的重量旗鼓相当。经查阅图纸资料,配重的重量比闸板门轻了大约80 kg,配重的重量无法有效克服闸板门的重量。其二,摩擦力方面,闸板门与滑轨之间存在一定的滑动摩擦力,进一步增大了阻力,阻止配重垂直向下运动。

图4 烟道闸板门原理图

图5 烟道闸板门现场实物图

采取的措施:如图6所示,在配重本体两侧垂直方向均匀增加了总共重达380 kg的钢板,同时在滑轨均匀涂抹二硫化钼,确保润滑到位。经过实地测试,在气缸动力气源断气、气缸下端完全泄压的情况下,配重能够依靠自身重量克服闸板门重力、滑动摩擦力,垂直向下运动,进而将闸板门提起打开。闸板门自关闭状态到全部打开所用时间约为25 s,达到焦炉安全生产要求。

图6 配重上方增加铁块

3.2 引风机工序

问题一:因不明来源信号干扰,导致频繁误发“引风机停机信号”(引风机实际未停机),误发次数不少于200次,致使烟道闸板门频繁联锁打开,给系统稳定运行带来隐患。经过技术人员逐一排查原因发现,用于气力输灰系统的气动阀,如仓泵进料阀、仓泵排气阀、仓泵出料阀的气缸,以及位于布袋除尘器顶楼的提升阀气缸的上下限位磁性开关信号感应器的控制电源,与引风机工序的高压电机冷却风机、高压电机稀油站、氨水输送泵、烟气稀释风机等的控制电源共用。一旦气缸的磁性开关信号感应器发生故障短路,会产生一股冲击电流,该冲击电流会干扰到在此控制电源下的设备开停信号,进而错误地发出引风机停机信号,从而联锁动作,导致闸板门错误打开。

采取的措施:为避免该现象发生,可以将引风机、变频器、高压电机冷却风机、稀油站、闸板门等重要设备设施的控制电源作为一路,经UPS取电后单独控制;将气力输灰系统的各类型阀门气缸、顶楼布袋除尘器的提升阀气缸磁性开关信号感应器、氨水输送泵、烟气稀释风机、研磨系统的控制电源作为一路,该控制电源不经过UPS控制,使二者的控制电源取电方式完全分开,避免次要设备发生故障时影响重要设备的正常运行,规避设备信号误发的不安全因素。

问题二:引风机高压电机的额定功率为2 500 kW,配备了1套稀油站装置、2台稀油泵。该引风机系统未设置油压低停机联锁和油压低油泵备起联锁,仅仅利用轴瓦温度作为停机的联锁条件。因温度测量具有一定的滞后性,从安全的角度出发,判断该联锁设置不够安全、全面。

采取的措施:从保护设备安全角度综合考虑,我们增加了2个油压联锁。其一,2台油泵互相备启油压:小于等于0.22 MPa。当油压低于该值时,另一台油泵联锁自动开启,及时补充提高润滑油压力,避免油压进一步降低。其二,引风机高压电机润滑油油压低低限联锁停机:小于等于0.12 MPa。当油压低于该值时,为避免油润不足烧坏轴承,应立即发出引风机停机信号。

问题三:为确保在任何工况下烟气都能够正常流通,引风机与闸板门之间设置的联锁如下:引风机停机信号发出时,5个烟道闸板门应立即联锁打开,使得烟气快速流向烟囱。经联锁试验发现,其实际情况如下:引风机停机程序触发后,变频器便开始自动降频,从正常工况的运行频率40 Hz降低到0 Hz,其间需要耗时45 s。因变频器设置了自动降频停机模式,需要等待变频器频率完全降低至0 Hz时,引风机停机信号才发出。自此,5个闸板门才会联锁打开。该联锁设置不足之处:在变频器自动降频的过程中,因5个闸板门未接收到来自引风机停机信号,其不会联锁打开。在降频期间,因引风机转速不断降低,吸力逐渐变小,5个烟道负压逐步降低,焦炉燃烧排放出来的烟气流通不畅,进而导致焦炉燃烧不完全,大量的一氧化碳形成,在焦炉地下烟室扩散开来,这将直接影响到焦炉的安全生产和操作人员的人身安全。

该停机联锁设置已不能够满足安全生产要求,为充分考虑生产与人身安全,我们对之前的闸板门联锁设置做了优化,新联锁方案设置如下:其一,一旦触发引风机停机程序,将直接发出引风机停机信号,使得5个闸板门立即联锁自动打开,而不需要等待引风机频率降低到0 Hz才发出停机信号。其二,引风机变频器频率小于32 Hz时,5个闸板门联锁打开,避免吸力偏小,烟气流通不畅。其三,任何一个烟道负压小于150 Pa,5个闸板门联锁打开。

3.3 研磨工序

问题一:脱硫脱硝系统运行初期,频繁出现研磨机电流忽高忽低的异常现象,导致研磨机频繁跳停,烟气中的SO2无法连续实现超低排放。经逐一排查,发现造成这一现象的主要因素如下:小苏打经旋转下料机进入过渡小料仓,该小料仓顶盖设置有一根DN40塑料软管,并连接至研磨机入口空气管处。小苏打下料的过程中具有扬尘粉末,时常堵塞该软管,导致小苏打过渡仓内无法形成一定负压。在旋转卸料机开启时,大量的小苏打便快速下降至定量螺旋给料机,进而输送至研磨腔体内,造成研磨机负荷瞬间加重,电流升高,超过额定电流引起跳机故障。

采取的措施:安排当班操作人员定期抖动塑料软管,将软管内吸附的小苏打粉末脱离管壁,被负压气流带走,使得小苏打过渡仓内形成一定的负压。当卸料机开机运行时,使得小苏打均匀有序地进入定量螺旋给料机,研磨机电流便能够得到很好的调节控制,不会出现忽高忽低的现象。

问题二:研磨机设计为“一开一备”,2台研磨机的出口管道经汇合后再进入烟道。在切换开启备用机的过程中,2台研磨机的负荷在出口交汇处相互抵触,输送风机的风压不足,出口总管又偏小,致使小苏打流通不畅,逐步积压在研磨腔体内,导致研磨机电流升高,容易超过额定电流引起跳机故障。

采取的措施:以最低负荷开启备用研磨机后,逐步提高小苏打的用量,在确保备用研磨机下料正常后,快速降低另一台研磨机至最低负荷。

3.4 脱硫工序

问题一:试运行期间,当原烟气SO2浓度超过400 mg/m3时,小苏打用量也随之逐步增加至研磨机最大负荷900 kg/h,净烟气SO2浓度仍然达不到设计文件要求低于30 mg/m3的指标。2021年5月21日与24日,我们对焦化厂其他几套脱硫脱硝系统的脱硫灰进行取样分析,分析结果见表1、表2。

表1 脱硫灰成分分析

表2 脱硫灰成分分析

从表1、表2两组成分分析数据可以看出,三四焦脱硫脱硝脱硫灰中碳酸钠的含量最高,质量分数最高达到25.39%,说明其小苏打反应效率最低,究其原因主要有以下几个方面。

(1)烟气脱硫管道长度不同,导致小苏打反应效率不同。三四焦脱硫脱硝小苏打喷射口至布袋除尘器入口的脱硫管道总长度约为24 m,一焦脱硫脱硝约为30 m,五焦脱硫脱硝约为34 m。根据反应机理,烟道越长,小苏打与SO2的反应时间越长,反应就越彻底,脱硫效果也越好。三四焦脱硫脱硝的烟道长度最短,反应效果相应也是最低的。针对脱硫反应管道偏短的问题,目前已决定将小苏打的喷射口向烟道前方迁移18 m,提前将小苏打喷入,相当于增加了小苏打在管道内的流动长度和反应时间,有利于脱硫反应。

(2)净烟气SO2浓度监测点数量不同,给精准调控带来一定妨碍。一焦、五焦脱硫脱硝分别只有1座烟囱,因此也只有1个净烟气浓度监测点,根据烟气浓度变化及时增减小苏打,相对容易实现精准调控。三四焦脱硫脱硝有3座烟囱,对应有3个净烟气浓度监测点。当前,每个净烟气监测点的SO2浓度数值均不一致,彼此之间的数据也相差较大。岗位操作人员在调控过程中,为了确保净烟气SO2浓度达标排放,必须以净烟气出口SO2浓度最高的数据作为小苏打用量增减的调节依据。因此,即便其余2座烟囱净烟气SO2浓度很低,但只要有1座烟囱净烟气SO2浓度偏高,小苏打的投用量也不能够降低。针对净烟气测量点数据存在偏差的问题,经过CEMS在线监控系统技术人员每周校对仪器,该问题得到较好解决。

(3)闸板门关不到位,气体走短路、串漏,导致烟囱测量数据不真实。闸板门倘若关闭不到位,原烟气便不经过脱硫脱硝系统减排,通过烟道与门板之间的空隙直接流入烟囱,造成净烟气SO2浓度升高。此时,岗位操作人员便会误以为是由于小苏打投用量不足而导致SO2排放浓度不达标,就会持续增加小苏打投用量,直至SO2数值达到排放指标。这样会导致小苏打投用过量,脱硫灰中碳酸钠含量偏高,表现出反应效率偏低、小苏打物耗成本高。解决闸板门关不到位的问题,主要采用适当提高引风机频率的方式,提高脱硫脱硝系统一侧的烟道吸力,确保烟道吸力明显大于烟囱吸力,即使闸板门关闭不严实,在负压的吸力作用下,烟气也会向脱硫脱硝系统流动。

4 结语

柳钢三四焦脱硫脱硝项目实施一年多以来,焦炉烟气脱硫脱硝系统稳定运行,诸多措施已在现场实际运用中得到有效检验,对其他同类型脱硫脱硝项目具有一定借鉴意义。