4D打印变形设计策略研究

2022-11-16王冠云潘德瀛张雨阳孙凌云浙江大学国际设计研究院浙大城市学院工业设计系

文/王冠云,潘德瀛,张雨阳、,陶 冶,孙凌云(.浙江大学 国际设计研究院;.浙大城市学院 工业设计系)

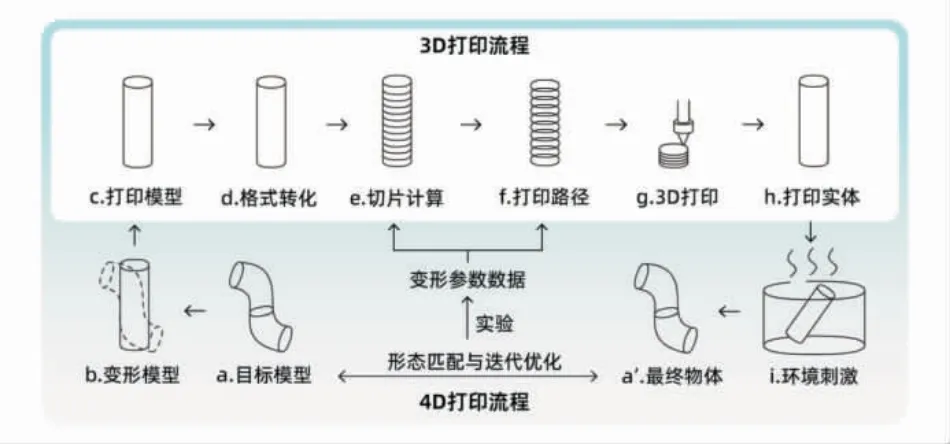

3D打印作为一种常用的增材制造技术,是一种以数字模型文件为基础,运用可黏合材料,通过逐层打印制造物体的成型技术[1-4];而4D打印是在3D打印技术的基础上,增加了一个时间维度,通过可编程原理控制3D打印物体中的可变形要素,成型后物体的形状、性能等在受到光、热等环境刺激下可随时间再次发生变化[5,6],实现自动形变、自动修复、自动组装等功能,因此4D打印成为一种新型的以智能材料为驱动的变形实现技术(见图1)。4D打印的概念由麻省理工学院的Skylar Tibbits在2013年TED大会上首次提出[7]。

图1 3D打印与4D打印的技术关联性

作为一种较为前沿的变形产品设计与制造技术,4D打印技术为数字化设计与制造领域注入了新鲜的血液,为智能产品设计、人机交互设计等提供了多样化发展的机遇[8,9]。同时,4D打印的实现需要智能材料研究、结构设计、加工技术以及外界驱动机制的协同配合,也为其应用发展带来了挑战。

一、4 D打印研究进展与实现要素

近年来,随着智能材料与数字制造技术的发展,4D打印实现技术条件逐渐成熟,在材料领域[10]、人机交互领域[11]和设计领域[12]吸引了众多科学家、研究者和设计师参与,涌现了越来越成熟的变形技术与丰富的变形设计案例。从已有案例中可以发现,4D打印技术的主要构成要素包括智能材料、可编程结构、3D打印技术、刺激条件、变形行为等内容,每一个环节对于4D打印变形效果的实现都至关重要(见图2)。

1.1 智能材料

4D打印的变形原理来源于具备一定“智能”属性的材料,通常被称为智能材料(Smart Material),它可以是实验室中的水凝胶制剂,也可以是生活中常见的食物材料,只要具备可变性、可打印性和可控性,都可以作为4D打印变形设计的原料。材料的“智能”属性通常体现在形状改变(Shape-Change)或记忆特性(Shape-Memory),其特征在于材料具备两个及以上的物理状态,依靠外部条件可以实现不同状态之间的转换。例如,常见的消费级3D打印机所用的热塑材料PLA(Polylactic Acid),即是形状记忆材料的一种。在打印过程中,PLA被高温熔化并粘附在打印平台上,同时材料中的分子结构被拉伸,此时在冷却的过程中,材料内部产生了残余应力并被储存下来,之后经过热刺激,材料便会释放残余应力,从而使得物体外形发生改变。总之,利用材料的变形属性以及对其进行的外部条件控制,可以实现物体形态的变化。目前,很多研究者开展了基于智能材料的变形设计研究,如WANG[13]等设计的“可编程的线”,使用单一材料PLA实现了多维度的变形设计;TIBBITS等[5]利用材料的水响应特性,实现了由2D平面结构自行组装成正八面体的形状设计;YAO等[14]利用纳豆细胞遇湿膨胀的特性设计出“会呼吸的衣服”;TAO等[15]利用面片吸水膨胀的特性设计出“可变形的意大利面”。

1.2 可编程结构

智能材料的结构构成方式是影响4D打印变形行为的关键要素,也是变形行为的主要设计要素。比较常见的结构形式主要有叠加复合型结构和像素掺杂型结构。其中,叠加复合型结构是指物体由多个部分贴合在一起,复合界限为线或面,如图2中所示的双层结构和多层结构,通常以平片的形式叠加在一起,由于层级之前的属性差异而引起形状变化。像素掺杂型结构是指物体有可离散分布的像素组成,将一种或多种材料以颗粒的状态掺杂进另一种材料实现。图2中所示的梯度像素结构和复杂像素结构,通过可编程的像素化设计,可以实现更精准和更复杂的形状变化控制。

图2 4D打印实现要素

1.3 3D打印技术

3D打印技术是4D打印技术的制造基础,是将4D变形设计实体化的重要过程。比较常见的可用于4D打印的3D打印技术包括熔融沉积式(Fused Deposition Modeling)、挤 压 喷 墨 式(Ink,Glue and Lithography)和烧结与固化式(Powder and UV Cured)。熔融沉积成型技术是将各种热熔性线状材料加热融化、打印粘连、再冷却成型,例如常见的可熔融沉积打印的热塑性塑料(PLA、ABS、PCL等)。该种技术打印简单、材料易得,因此成为近年来发展较快的低成本4D打印技术。挤压喷墨成型技术包括半液态材料的挤压成型和液态墨水的喷墨成型,其特点在于在打印过程中不改变材料物理状态,但由于每种材料物理差异性较大,3D打印机通常需要定制化,因此该种技术在4D打印领域并未获得广泛应用。烧结与固化成型技术包括粉末烧结固化和紫外线光固化,其打印特点在于依靠粉末状或液态材料自身的支撑作用,可制造悬空、层叠等复杂的立体造型。但该技术打印成本相对较高,因此在4D打印领域获得广泛应用。

1.4 刺激条件

刺激条件是驱动4D打印物体发生形变的触发器,需针对材料进行选择。常见的刺激条件包括热刺激、水刺激、光刺激、电刺激、磁刺激等[16,17]。

热刺激4D打印技术主要基于热敏型聚合物作为打印材料。形状记忆功能源于分子链组成单元的玻璃化转变或熔融转变和马氏体正逆相变[18]。热刺激4D打印技术的驱动过程如下:首先3D打印出具有初始形状的组件,当组件温度高于聚合物的玻璃化转变温度时,将组件从初始形状调整为临时形状,保持临时形状并将其冷却至玻璃化转变温度以下,以使临时形状稳定;当再次加热至玻璃化转变温度以上时,组件可恢复为初始形状,实现形状记忆功能[19]。在实际应用中,还可以使用具有不同玻璃化转变温度的材料控制部件的局部变形。

水刺激4D打印的材料通常以亲水性材料作为基质,其与水分子结合时体积发生变化,进而产生形变。例如MAO等[20]通过PolyJet成型技术使用SMP等亲水性聚合物材料进行4D打印,制作了巴基球,这种材料遇到水时会形成水凝胶,导致体积急剧增加;WANG等[21]利用纤维素与水分子结合时会膨胀的特质,设计了自变形食物。由于水环境往往属于全局刺激,因此,实现水刺激4D打印需要考虑的主要问题是制备具有水环境中溶胀各向异性的打印材料,使变形的方向得到准确控制[22]。水刺激4D打印技术往往可以实现很大程度的变形,且打印材料相对容易制造,不需要复杂的打印设备,因此在医疗康复、水下设备等领域有着很大的应用价值。

光刺激4D打印的材料通常是由光敏型形状记忆聚合物构成,可通过吸收光波能量转化为热量,进而引发形状记忆效应[23]。与热刺激4D打印技术相比,光刺激由于便于能量聚焦具有更高的灵活性和区域性,可有选择地对局部或整体实施光照产生驱动。此外,光刺激4D打印技术更便于实现远程控制,多用于二维记忆材料的自动展开和折叠动作设计。

电刺激4D打印可分为直接电刺激和电热刺激。直接电刺激利用材料的逆压电效应,也称电致伸缩效应[24]。当材料被施加电场时,晶体被激发产生振动,从而使材料产生机械变形,去除电场后,材料恢复原状;电热刺激要素是利用电流的电阻发热效应使材料产生变形,其本质仍为热刺激要素。电刺激的优势在于可以实现4D打印的内部控制,将电热材料嵌入到热敏材料内部,可实现材料内部的局部变形控制。此外,此类刺激方式可排除环境温度的影响,比如可以实现在寒冷等特殊工作环境下的行为控制[25]。

磁刺激4D打印通过在聚合物中区域性地添加磁性颗粒,利用外部磁场实现变形控制。由于磁力的非接触特性,磁刺激的4D打印技术对环境的依赖性小,可以实现“远程控制”[26]。已有研究表明,由于磁场可以实现快速变化,因此磁刺激的变形界面组件通常具有更快的响应速度。磁刺激要素同样可分为直接响应和间接响应两种实现方式。直接响应是使用混合有磁性颗粒的基质3D打印成初始形状,当其置于磁场中时,基体中的磁性颗粒的磁场会对施加的磁场做出响应,从而实现变形[27]。众所周知,磁性本身就具有良好的记忆功能,尤其是具有较大的矫顽力和饱和磁化强度的永磁材料[28],可使4D打印产品具有更长的使用寿命和更大的变形响应,而且磁性材料大多具有较高的各向异性,有利于控制4D打印变形的方向;间接响应法是基于磁性颗粒在磁场中的磁热效应,当磁性颗粒被施加交变磁场时,由于磁畴的运动会产生热量,进而驱动元件,该方法的本质属于热刺激要素。

1.5 变形行为

变形行为是4D打印最重要的实体化与可视化呈现过程,从空间维度来看,可将变形行为分为从一维(1D)到一维(1D)、从一维(1D)到二维(2D)、从一维(1D)到三维(3D)、从二维(2D)到伪三维(2.5D)、从二维(2D)到三维(3D)、从三维(3D)到三维(3D)。

1D到1D是指通过一维材料的各向异性实现材料在单一维度上的伸长或缩短形变,此维度作为基础维度,可通过体积叠加设计扩展到二维与三维空间上的变化;1D到2D是指在一维材料垂直的平面内施加刺激,使其发生单一平面内的弯曲变形,若一维材料多点连续弯曲可进一步得到平面内的卷曲;1D到3D是指在一维材料多方向施加刺激,使其发生多维空间上的弯曲变形,从而实现从线到体的变形,如螺旋弹簧结构;2D到2.5D是指在平面材料垂直方向上施加刺激,使其发生凸起于平面空间上的变形;2D到3D是指在平面材料多方向施加刺激,使其发生多维空间上的变形,如自弯曲、自扭曲等;3D到3D是指立体材料在立体空间上施加刺激,使其发生多维空间上的变形。

二、4 D打印变形设计策略

由于4D打印技术涉及材料、结构、打印技术、刺激条件、变形行为等诸多要素,开展4D打印变形设计存在着诸多不确定性。因此,本文对4D打印的概念和原理进行了梳理,从材料可变形属性、结构设计、刺激方法设计、变形设计等角度提出4D打印变形设计策略(见图3),为应用4D打印技术提供参考。

图3 基于4D打印技术的变形设计策略

2.1 材料的选择与研究

材料作为物质基础,决定了4D打印变形的目标和最终应用空间,选择合适的材料开展4D打印变形设计研究是决定其应用方向的关键。因此,材料选择与材料研究可通过以下方式来提高实验与研究效率:(1)评估材料的可操作性,包括实验成本、实验器械、材料安全性等内容;(2)针对已知形变原理的材料,学习材料知识,对已知形变属性进行实验复现,进一步规划形变控制实验技术路线;针对未知形变原理的材料,利用已知原理进行试错探索,基于实验结果进一步规划形变方式与方法实验;(3)材料形变的控制技术是设计研究的重要手段,通过试错与体验实验获得材料的控制技术。通常,材料的变形属性都具有单一的刺激源和较为明确的变形方式,例如FDM式3D打印热塑材料出现遇热收缩属性,面粉状材料遇水出现吸湿膨胀属性,液晶弹性体材料遇光出现弯曲效应等。

2.2 可编程结构设计

结构设计是一种材料嵌入式的变形控制手段,成为连接变形设计与3D打印制造的关键桥梁,也是实现材料的可编程设计的重要途径。受限于材料的变形属性和构成原理,结构设计需在材料的可变形范围内,并按照一定的规则进行。

从微观材料的构成方式来看,结构设计可以从复合构成式和内部嵌入式进行设计。

(1)复合构成:复合构成是指将不同材料或具有不同属性的同一材料进行叠加制造的方式,其特征是复合边界一般为面。利用复合层级之间不同属性的差异性,形成变形原动力。这种方式一般实现条件较为简单,但变形方式常受限于可展开曲面。

(2)内部嵌入:内部嵌入是指可像素化制造的材料,可以点状或梯度分布进行结构设计。其优势在于其结构设计的自由度更高,可以实现高几何复杂度的变形行为,但一般实现门槛较高,常用于生物微观材料的设计中。

从宏观物体的构成方式来看,结构设计可以从表面肌理和骨骼网架进行设计。

(1)表面肌理:表面肌理是指通过结构设计改变物体表面的制造和成型方式,常用于制造一般3D打印技术难以实现的呈现或触觉效果。

(2)骨骼网架:骨骼网架一般用于可变形物体中的变形限制手段,骨架一般较为厚重,具备不可变形特征,骨架的形状、位置设计影响变形行为或变形程度。

2.3 触发控制设计

4D打印技术的控制要素可从拓扑学的角度分为外部控制与内部控制。

(1)外部控制:外部控制是指控制3D打印件的外部环境使材料产生变形行为的控制方式。外部控制方法适用于大多数驱动方式,既可以是全局作用,亦可以局部施加。外部控制方法在实施中较为便捷,均匀度也更具有优势,例如在热刺激水浴变形中,水的浮力也减少了重力对变形的影响作用。此外,开发手持式、便携式的触发装置,便于灵活调节刺激的位置。不过外部控制在极端工作环境(极热、极冷)下具有一定的局限性。

(2)内部控制:内部控制是指通过控制材料内部环境的局部变化使材料产生变形。一般可用于内部控制的刺激手段有:热刺激、磁刺激、电刺激等。内部控制需要将触发设备嵌于材料内部,在材料内部产生刺激。例如3D打印时在构件内部布设电线;将磁性颗粒混合入打印材料中,通过微波设备升高内部温度等。内部控制的4D打印有利于变形均匀度或造型对称性需求较高的设计。但内部控制对4D打印触发设备的要求较高,且一般不太灵活,成型后不利于对变形参数进行调节。

在4D打印变形设计策略中,4D打印物件的目标形态决定控制维度的选择。主要的控制维度可分为全局控制和局部控制,其中局部控制可获得循序变形效果,此处作为循序控制进行讨论。

(1)全局控制:全局控制较为简单且容易操作,无论是3D打印构件内部的残余应力分布,还是外界刺激驱动的设计都可以在全局维度下设计。但是4D打印的变形功能也会受到一定的限制,变形方式大多为简单的膨胀和收缩。影响全局维度下4D打印的变形效果主要由材料的固有属性、打印机性能以及外界刺激条件(热场、电场、磁场等)的均匀度决定。

(2)局部控制:局部控制可分为全局驱动下的局部应力控制和全局应力下的局部驱动控制,当然也可以在局部应力设计的同时实施局部刺激。局部维度的控制使4D打印变形过程更精准,但在设计过程中需要针对打印组件的内部应力与位置的关系进行编辑,或对环境刺激的位置进行校准。局部控制实现的是4D打印组件的局部变形,往往需要更严谨的设计。

(3)循序控制:4D打印变形设计策略中的控制并不一定是同时进行的,也可以根据目标形状设计成分布刺激、分步变形,称之为循序控制。循序控制有利于避免材料在变形过程中自我干扰,比如不同部位的重叠和相撞,同时也更有利于对4D打印变形轨迹的控制。尤其对于内部控制方式,循序控制会使组件的变形更灵活,循序控制中外界刺激步骤既可以是连续的也可以是步进的,给4D打印变形设计带来了更大的设计空间。

2.4 变形行为设计

4D打印变形行为从几何学角度分为可展开曲面变形和非可展开曲面变形,从变形状态角度可分为可逆变形和不可逆变形。因不可逆变形仅考虑变形的几何学结果,这里就只针对可展开曲面、非可展开曲面和可逆变形进行详细论述。

2.4.1 可展开曲面变形 可展开(Developable)曲面变形是指变形曲面每一点处高斯曲率近似为零,能够经弯曲而展开成一片平面,例如,弯曲即是可展开曲面变形的代表。目前在4D打印结构上,常利用复合双层结构(驱动层与限制层)的应变差来造成弯曲。驱动层的变形率往往会比限制层高,结构的弯曲程度由驱动层与限制层共同控制。驱动弯曲变形的机制有两种:一种是由驱动层收缩造成的弯曲,这种收缩通常是由形状记忆材料残余应力的释放造成的;另一种则是由活性材料膨胀而造成的弯曲。图4a展示了基于不同材料的可展开曲面变形案例[14,15,29]。

2.4.2 非可展开曲面变形 非可展开(Non-developable)曲面变形是指变形曲面无法经弯曲展开成一片平面,通常依靠材料自身的拉伸变形得以实现,例如球体、马鞍形、扭曲等。扭曲结构通常是利用具有各向异性的纤维或结构形成[30]。4D打印制作非可展开曲面变形结构的方法主要有两种(见图4b[31-33]):一种是由单层表面内应力引起的差异,本质仅仅由材料的拉伸变形造成[31,32];另一种是基于多个可展开曲面结构的组合,实现整体结构的相互影响与制约,从而获得非可展曲面[33]。

2.4.3 可逆变形 可逆变形是指当材料具有形状记忆属性时,在一定的条件下可以在多种状态下相互转换的能力。例如,4D打印热塑材料通常不具备可逆性,但在热塑材料与纸张结合的设计中,热塑材料的形状记忆属性受到纸张的限制,使其具备了可重复弯曲和展开的变形行为(见图4c[34])。

图4 变形行为设计案例

三、4 D打印变形设计的未来方向

从4D打印变形设计的现状及其相关研究中可以看出,当前该领域主要存在以下挑战:(1)材料研究中原理未知挑战;(2)技术研发中知识协同挑战;(3)软件开发中设计精度挑战;(4)硬件制造中打印精度挑战;(5)应用转化中功能效用挑战;(6)应用转化中人机交互挑战,图5展示了相关研究内容。

图5 4D打印变形设计主要挑战与未来研究内容

3.1 材料变形理论与知识

基于材料属性的变形设计研究内容是多维度的,包含了材料科学、机械工程、设计学等跨学科内容,因此,这一领域的设计研究者需要具备一定的材料基础知识和跨学科的协同创新能力。而材料研究是4D打印变形设计的基础,也是为变形设计提供颠覆性创新的源泉,因此,探索和研究材料的基本变形理论是解决关键科学问题,提升研究成效的前提条件。

3.2 材料体验与实验方法

材料研究也吸引了越来越多的设计师参与其中,材料体验(Materials Experience)设计方法也被广泛的应用于产品设计领域,融入到产品生产与制造过程中,更容易引起设计师、制造者、使用者对于材料使用、生产制造流程、资源回收、使用感受等方面的思考。因此,亟需适用于不同产品领域、不同交互方式、不同使用目的的材料体验与实验方法,帮助材料设计师、产品设计师、交互设计师融入到以材料为驱动的设计研究中。

3.3 参数化设计与仿真工具

设计与仿真工具是实现数字信息与物理信息结合的重要手段。具体需要解决的问题有:一是变形过程中的动态计算与仿真问题,使该技术具有可预测、可设计的能力;二是打印过程中路径的分层计算问题,提高3D打印的精准度和可定制能力。

3.4 定制化3D打印工具

3D打印技术是实现数字化设计的重要实现手段,而4D打印变形技术所涉及到的材料和制造方法各不相同,需要针对特定的材料属性定制化3D打印工具,以快速、高效地实现变形组件的生产与制造。

3.5 典型产品变形设计

目前,日常场景中的变形设计还比较有限,大多是以机械结构变形为主,材料自变形的优势还未能凸显。因此,典型产品设计案例将能有效地发挥材料自适应变形优势。例如,在身体机能康复中,患者通常需要借助辅助工具恢复基本的肌肉功能和协调能力,现有的康复器具大多需要根据患者的恢复水平并通过医生的经验进行手动调整形态。本研究阶段的目标是将自变形功能与各种现成的物理治疗工具相结合,以在整个康复过程中为用户提供个性化和适应性的支持。

3.6 典型场景变形交互设计

变形设计在人机交互系统中也具有重要的应用价值。例如,在幼儿语言学习过程中,常常利用实体道具配合视频课程进行教学,虽然道具具备一定的吸引力,但长时间的学习还是很难获得高效的效果。如果借助可变形物理媒介并引入交互设计要素,将有效提升儿童的专注力并促进信息的高效传达,获得良好的学习效果。

四、结 语

目前,4D打印技术仍处于初期研究阶段,距离商品化普及和工业应用还有较大距离。但4D打印作为一项新兴的可变形增材制造技术,有望成为一种绿色、高效、个性化的生产制造方式,在智能产品、人机交互、生物医疗等领域具有巨大的应用潜力与价值。