粒度粒形分析技术用于3D打印球形金属粉末的球形度和卫星化测定

——兼议GB/T 39251—2020

2022-11-16刘文莉杨正红王莘泉

刘文莉,杨正红,王莘泉

(仪思奇(北京)科技发展有限公司,北京 102208)

金属 3D打印技术近年来发展迅速。在工业级金属 3D打印领域,粉末耗材仍是制约该技术规模化应用的重要因素之一。金属粉体材料是金属 3D打印的原材料,对颗粒大小(粒度)和颗粒形态(粒形)都有明确要求[1-4]。2021年6月1日,有关3D打印金属粉末性能表征方法的国家标准GB/T39251-2020[5]正式实施,其中对粉体在化学成分、颗粒形状、粒度及粒度分布、流动性、循环使用性等几个方面提出了要求。粒度分布和粒形分布是产品质量控制的关键,它将影响粉末的流动性、密度等性能。

在 3D打印过程中,粉体通过直接吸收激光或电子束扫描时的能量而熔化烧结,所以粉体粒度越小,比表面积越大,直接吸收能量越多,更易升温并有利于烧结;颗粒之间的间隙小,松装密度高,成形后零件致密度高,有利于提高产品的强度和表面质量。然而,当粉体粒度过小时,又容易发生黏附团聚,导致粉末流动性下降。所以,细粉和粗粉应该以一定的级配混合,呈现出一定的粒度分布。

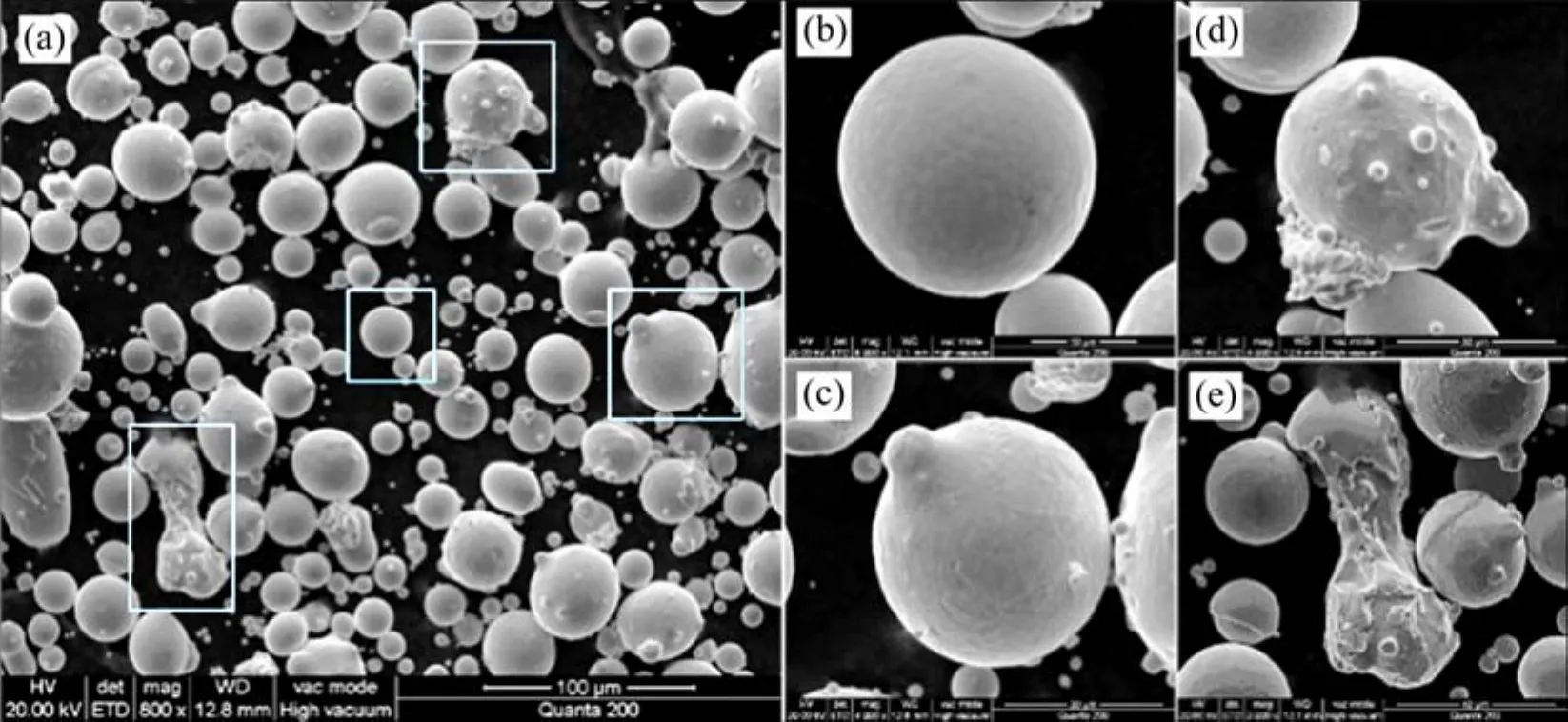

常见的颗粒形状有球形、近球形、片状、针状及其他不规则形状等。一方面,不规则的颗粒具有更大的比表面积,有利于烧结;另一方面,在 3D打印过程中,金属粉末要以一定的流量堆积到打印件上,这需要粉末尽可能呈球形。球形粉具有最好的流动性,在一定的粒度范围内,能精确地控制流量,保证 3D打印过程中刮刀铺粉平整顺畅,提升产品的致密度及均匀度。因此,理想的3D打印金属原料粉体(图1)应该是球形或接近于球形。此外,超细粉体表面能高,在粉体制造过程中大颗粒与小颗粒往往黏连在一起,从而影响粉体的许多性质。这种呈现“黏连”形态的粉体被称作卫星化粉末或卫星粉(图2)。减少球形金属粉末的卫星化[2],降低表面粗糙度也是一个重要研究课题。

图1 理想的3D打印金属粉末Fig.1 Ideal 3D printing metal powders

图2 卫星化3D打印金属粉末Fig.2 Satellitized 3D printing metal powders

本文旨在介绍最新的适用于测量 3D打印金属粉末粒度和粒形的仪器和方法(静态图像法),并对现有方法(激光衍射法和传统静态图像法)存在的问题进行讨论;对 3D打印金属粉末生产和质检环节关心的粒度、粒形参数进行探索,着重阐述与球形度相关参数的选择原则和影响测量准确性的因素,对钝度和赘生物指数做了详尽的定义阐释和实验结果阐述。

1 粒度和粒形参数的主要测定方法及存在问题

1.1 粒度及其分布的测定

1.1.1 激光衍射法

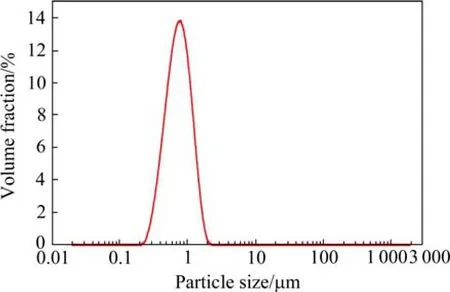

3D打印金属粉末平均粒度小于50 μm,一般工艺过程是将细粉与粗粉配比使用,这就要求粒度测定仪器对宽分布的颗粒能够区分不同的粒群。最新实施的GB/T39251—2020,采用目前最流行的激光衍射法粒度分析仪对粒度分布进行检测[5-6],通过等效体积直径的D50、D10和D90进行质量控制。然而,基于瑞利散射理论的激光衍射法,对于相差约一个数量级的粒度分布宽度,大颗粒和小颗粒的光散射强度相差100万倍,小颗粒的散射光极容易被大颗粒掩盖,且对离散的大颗粒不敏感[7-10]。即使对于标准颗粒,将两种不同粒径的颗粒混合后,按照常规样品的测定方法也只能得到单分布曲线,如图3所示,在通用模型下得到的粒度分布图为一个单峰(加权残差0.905%)。若采用多峰模型,如图4所示,该结果可以分辨两种颗粒,但残差增大了一倍(加权残差1.619%),与实验得到光散射曲线吻合程度比通用模型差。需要指出的是,多峰模型仅适用于标准粒子。

图3 用激光衍射法粒度分析仪测定0.5 μm和1 μm NIST标准颗粒混合物的粒度分布图(通用模型)Fig.3 Determination of particle size distribution of NIST reference particle mixture (0.5 μm and 1μm) by MS2000 laser diffraction particle sizer (General mode)

图4 用激光衍射法粒度分析仪测定0.5 μm和1 μm NIST标准颗粒混合物的粒度分布图(多峰模式)Fig.4 Determination of particle size distribution of NIST reference particle mixture (0.5 μm and 1 μm) by MS2000 laser diffraction particle sizer (multiple narrow mode)

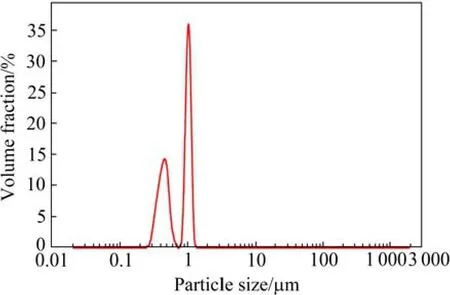

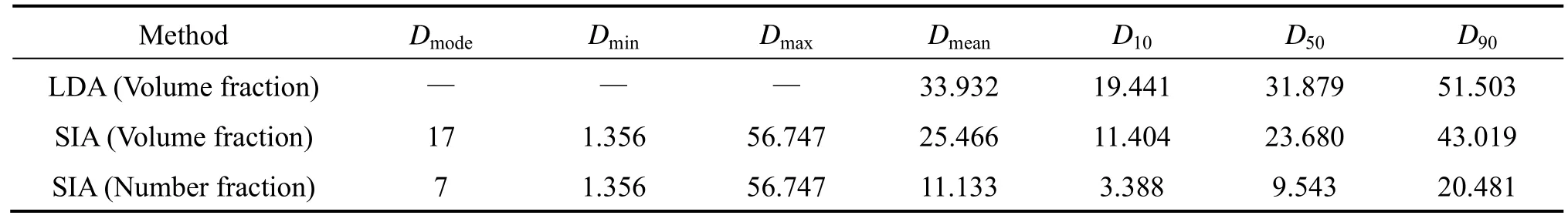

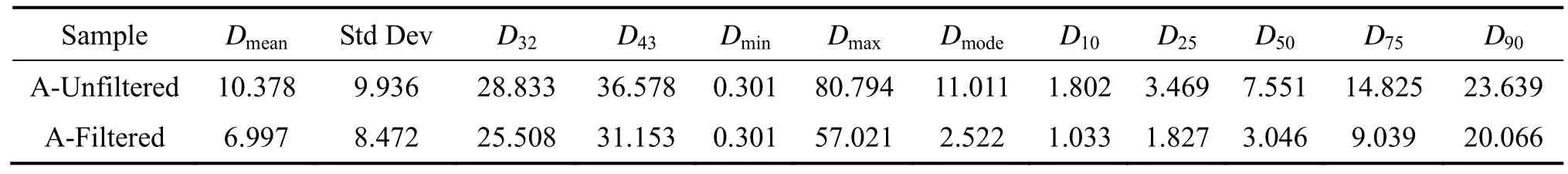

1.1.2 图像法

自2000年以来,基于图像的粒度测量技术得到迅猛发展,该方法是从计算机视觉领域中发展起来的新型非接触测量技术,是把图像当作检测和传递信息的手段而加以利用的测量方法。通过提取图像的特征,从图像中获取被测对象的实际信息。该方法无须理论假设,能够准确地反映样品的真实粒度及其分布,并且能对颗粒形貌进行定量分析,给出各种形貌参数统计分布图[8-12]。最新一代图像法粒度分析仪能够识别0.2 μm以下的小颗粒,在几分钟内完成数万颗粒的图像采集和统计处理,在获得每一个被成像颗粒的粒度或形状参数后,累加得到粒度或粒形分布[6]。图像法是唯一可准确体现 100%粒度值(Dmax,D100)的方法,而静态图像法比动态图像法更加准确[6]。对同一3D打印金属粉末,用Malvern Mastersizer 2000激光衍射法粒度分析仪(图5所示)和Occhio 500nano XY静态图像法(图6所示)粒度分析结果进行比较。表1为两次测量的粒度分布统计数据,图像法统计数据显示大于50%数量的颗粒小于 10 μm,但在激光衍射法的结果中则无法体现。实验证明,由图像法得到的等效体积分布或数量分布都比激光衍射法具有更加准确的粒度分布及分辨率。

表1 粒度分布数据Table 1 Particle size distribution comparison between LDA and SIA Unit: μm

图5 用激光衍射法粒度分析仪测定3D打印粉末的粒度分布Fig.5 Particle size distribution of a 3D printing powder by MS2000 laser diffraction particle sizer

图6 用图像法粒度分析仪测定的某3D打印粉末的粒度分布Fig.6 Particle size distribution of same printing powder as Fig.5 by 500nano XY imaging particle sizer

1.2 粒形及其分布的测定

对于金属粉末颗粒的形貌,一般通过扫描电子显微镜做定性分析(如图1所示)。但是扫描电镜视野小、检测的颗粒数量有限,不具有对粉体颗粒形貌的定量统计能力,包括球形度和卫星化程度等。

国家标准GB/T39251—2020采用图像分析法分析颗粒形状[5]。该标准中有关图像法分析的描述,题目虽然采用的是“动态颗粒图像分析法”,但内容却是对基于显微镜的“静态图像法”的描述。采用“静态图像法”对于 3D打印金属粉末的粒度和形状分析是适合的。“动态图像法”对10 μm以下的颗粒分辨率极低,会造成大量颗粒漏检。

GB/T 39251—2020中有关颗粒球形度的定义,采用了 ISO9276-6中的圆形度[7]的定义。然而,有关研究[6,8-12]早已证明,圆形度是与周长有关的介观粒形参数,是一个极其不灵敏的参数,对于实际形状差异很大的颗粒,可能得出相近的圆形度数值。对 3D金属打印粉末的制造者来说,可以获得很高的产品合格率;但对于粉体使用者来说,很难发现影响 3D打印工件质量的真正原因。

根据ISO9276-6[7,13],球形度的定量评价应分为宏观、介观和微观三个层级,这会涉及定义不同的几十种粒形参数。准确而有效地描述 3D金属打印粉末的球形度,需要一组而不是一个粒形参数(见表3)。在实践中,本研究筛选出了适合 3D打印球形金属粉末的球形度关键表征参数。

表3 适用于球形度描述的粒形参数Table 3 Particle shape parameters suitable for sphericity description

2 图像法分析粒度和形貌及其可靠性验证

长期以来,介观参数圆形度都作为行业内常用甚至唯一描述颗粒球形度的参数,然而该参数因为与周长相关,即与图像法仪器采用的周长计算方法有很大的相关性。这也是不同图像法仪器准确性差异的重要原因之一。

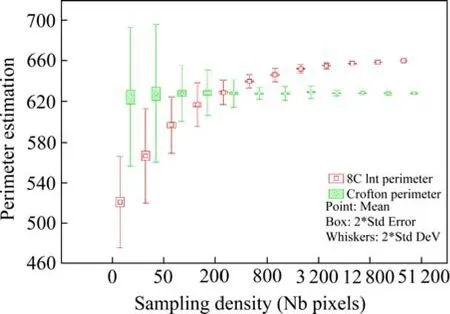

2.1 颗粒轮廓周长的确定及其对粒度和粒形结果的影响

图像是由像素组成的,但像素的轮廓并不等同于颗粒的轮廓。传统图像法仪器提取颗粒的轮廓采取4C或 8C法[14-16],这种方法在低像素密度时计算得到的圆周长偏低,在高像素密度时则偏高。高端图像法分析仪器(如图7)则采用 Crofton方法来提取颗粒的周长。如果对半径为100 mm的圆盘进行一系列平移和旋转,在不同像素密度下,采用 8C内轮廓法在低像素密度时计算得到的周长偏低,在高像素密度时计算得到的周长偏高;而采用 Crofton方法计算得到的周长平均值始终在628 mm左右,且随像素密度升高,标准偏差减小(见图8)。因此,由传统4C或8C法计算得到的周长,进而得到的等效周长直径就会产生极大的偏差,并且对圆形度的评估也存在很大偏差。如图9所示,对半径为100 mm的圆盘进行一系列平移和旋转,在不同像素密度下,采用 Crofton算法时,随像素密度升高,圆形度趋近于1;而8C内轮廓法得到结果则是介于 1.5到 0.9之间。由此可知,采用Crofton算法则能在颗粒像素数大于200时,准确评估颗粒周长、粒度和形状[15]。

图7 Occhio 500nano XY图像法粒度分析仪(左)及其内部结构(右)Fig.7 Occhio 500nano XY imaging method particle size analyzer (left) and the profile (right)

图8 对半径100 mm的圆盘进行一系列平移和旋转,在不同像素密度(20~20 000)时的图像用两种方法进行周长评价[15]Fig.8 Perimeter estimation on a disk images with different pixel densities (20-20 000) by two methods[15]

图9 对半径100 mm的圆盘进行一系列平移和旋转,在不同像素密度(20~20 000)时的图像用两种方法进行圆形度评价[15]Fig.9 Circularity estimation on a disk images with different pixel densities (from 20-20 000) by two methods[15]

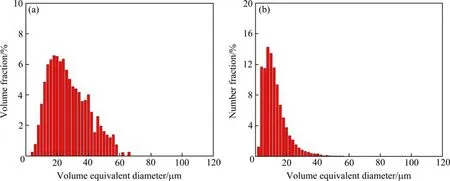

当采用了基于三维双曲几何的 Crofton模型的仪器进行测量后,能够对以上结论进行验证。用欧奇奥500nano XY图像法粒度分析仪(比利时Occhio仪器公司生产,图7所示)对某进口优质3D打印金属粉末样品进行图像分析,得到了双峰粒度分布图(等效体积直径),峰值分别为13 μm和50 μm,见图10(a)。将粒度分布数据从数量分布转换成体积分布后,由于削弱了微细颗粒的权重,细粒级处的峰难以显示出来,如图10(b)所示。因该仪器采用了Crofton模型,能更准确地确定每个颗粒的边界、曲率和周长,反映颗粒大小分布的细节,如图11所示。相较而言,采用传统的基于光学显微镜的图像法分析该样品,只能得到一个峰值38 μm的粒度分布图,如图12(a)所示,即使转化成数量分布也看不到 10 μm 左右的小颗粒群,见图12(b)。本次实验还表明,3D打印金属粉末的粒度分布可能是一个离散的分布,如图10所示。如果对分布曲线进行平滑处理,往往使粒度数据失真或丢失。如图12所示,为对数据过滤并采用11点平均法对曲线进行平滑处理后的粒度分布曲线。因此在描述 3D打印金属粉末的粒度分布时,不宜采用曲线平滑处理,而采用直方图更合适。

图10 某进口优质3D打印金属粉的图像法粒度分布图Fig.10 Imaging method particle size distribution of an imported high-quality 3D printing metal powder

图11 单体颗粒细节图像Fig.11 Detail image of monomer particle monomers

图12 基于显微镜的图像法仪器测得的3D打印粉末的粒度分布图Fig.12 Particle size distribution of 3D printing powder measured by a microscope-based imaging particle sizer

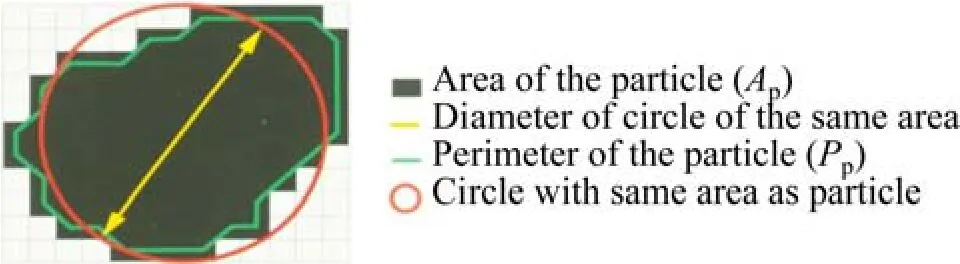

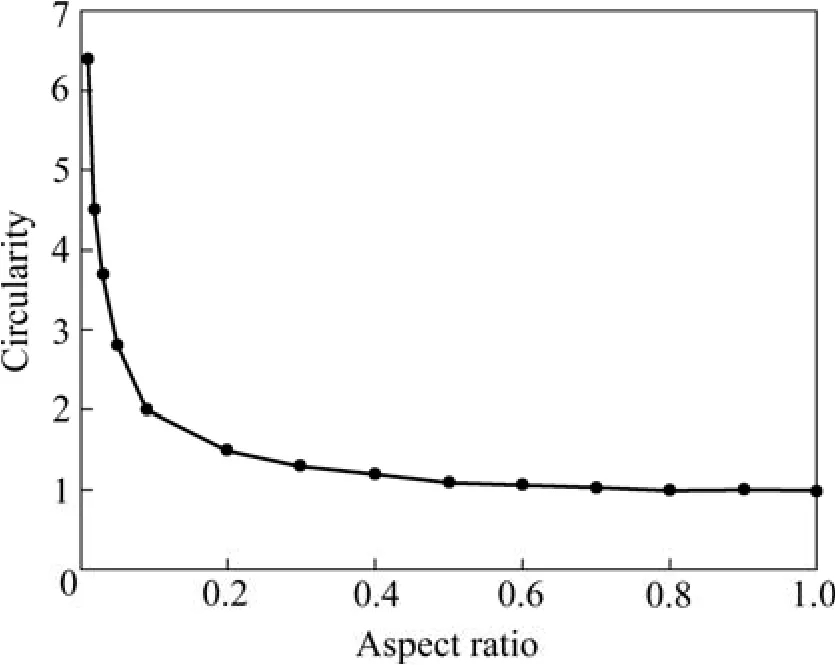

2.2 圆形度参数的灵敏性及其用于判断球形度的问题

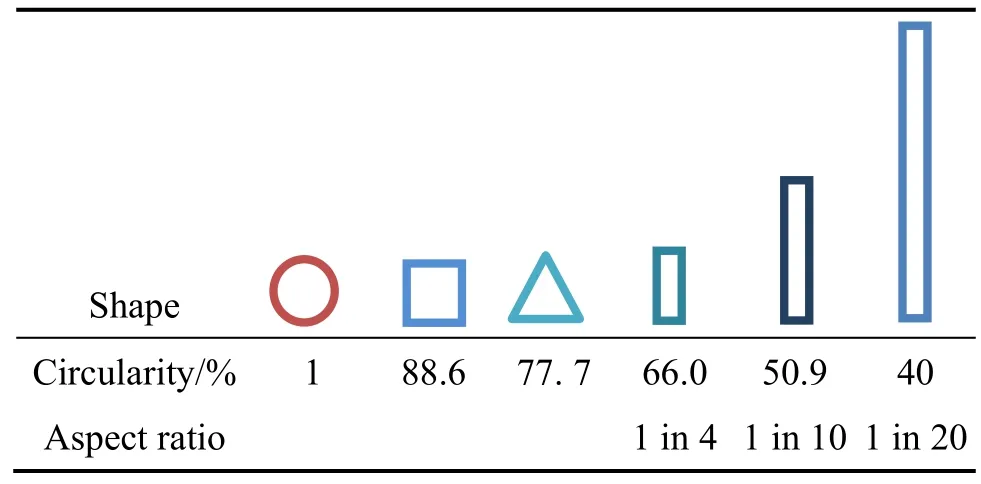

圆形度因为与周长的计算有关,也曾被称作周长球形度[15],见式(1)和图13。它是GB/T 39251—2020中判断球形度的唯一粒形参数[5]。然而,这个参数极其不灵敏,即使颗粒呈正方形,其圆形度还有 88.6%甚至三角形也有77.7%,见表2。图14表明,圆形度值基本无法区分 2:1的椭圆(长宽比=0.5)和圆(长宽比=1)之间的形状区别。

图13 圆形度的定义Fig.13 Definition of circularity

图14 不同长宽比的一系列椭圆及其圆形度评价值[11]Fig.14 A series of ellipses with different aspect ratios and their circularity evaluation values

表2 规则几何形状的评价值Table 2 Evaluation value of regular geometr

圆形度是椭圆度和粗糙度的函数[17],但在周长轮廓数字化过程中因分辨率低,误差大,粗糙度被忽略,这是造成圆形度参数不灵敏的主要原因。因此,对于涉及周长的粒形参数使用要特别注意。若以圆形度作为球形度质量指标,则总能显示出很高的合格率,根本无法代表工业上真正关心的颗粒球形度[15-16,18]。

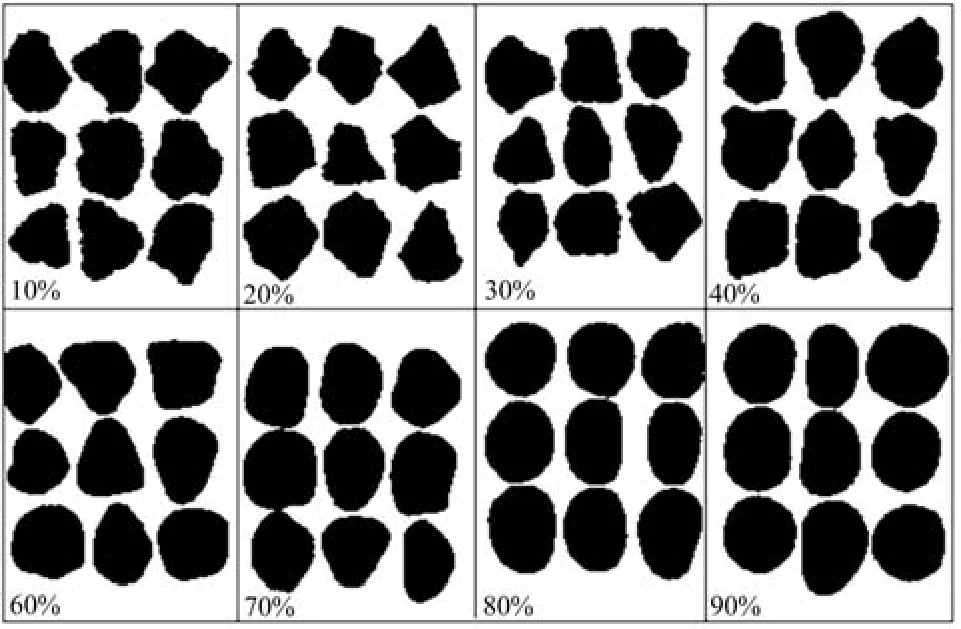

PIRARD提出了与颗粒全部轮廓曲率相关的参数钝度的概念[14-16],钝度是颗粒全部轮廓的曲率与该颗粒最大内切圆的曲率的加权之比。一个完美的球形颗粒的投影轮廓的曲率与其最大内切圆曲率完全重合,则钝度为 100%;而当颗粒表面有凸起时,凸起部分的轮廓曲率将远大于其最大内切圆曲率,从而导致钝度迅速下降。该参数来自于被河水冲刷过程中的鹅卵石的形成,因此也被称作磨圆度。PIRARD比较了介观参数圆形度和微观参数钝度,用它们分别表征Krumbein从等级1(10%)到9(90%)的标准形状颗粒(图15)[16]。由图16可以看出,圆形度无法区分Krumbein从0.6到0.9的颗粒形状,甚至Krumbein为0.4和0.5的圆形度也差别不大;而钝度与 Krumbein标准形状分级基本呈线性关系,比圆形度要灵敏得多。

图15 用于目测比较球形度的Krumbein标准粒子图[16]Fig.15 Krumbein standard particle diagram for visual comparison of sphericity[16]

图16 用圆形度和钝度分别表征 Krumbein的颗粒形状Fig.16 Circularity and bluntness on Krumbein’s chart

3 用于3D打印金属粉末的典型形状分析参数

3.1 粒形参数选择原则

形状描述中的常见问题是如何判断形状描述方法的质量。不是所有的方法都适用于各种形状和应用。国际标准中给出了形状描述方法的评估标准[10]:

可达性:用来描述根据计算机存储要求和运算时间计算形状描述参数的容易程度;

能力范围:指可通过该方法描述的形状类别;

唯一性:描述形状和形状描述符之间是否存在一对一的映射关系;

稳定性和灵敏度:形状描述参数对形状“微小”变化的敏感程度。

球形度是颗粒的重要特性,但它不是一个参数,而是至少应该包括宏观、介观和微观描述的一组参数[7,14]。根据实践,本文推荐的球形度分析参数如下:

微观粒形参数钝度和赘生物指数对于 3D打印金属粉体末的球形度和卫星化程度的定量评价具有独特优势[19-22]。

3.2 钝度

微观形状参数钝度,由于其在图形计算机数字化过程中的鲁棒性(系统在不确定性的扰动下,具有保持某种性能不变的能力),在每个颗粒只有5 000个体积像素的分辨率下,也可以清楚地测量出明显的差异[15],具有极为出色的分辨力,并且灵敏度高,可靠性强。只有完美的圆才能达到钝度 100%,而较低的钝度,特别是低于 50%的钝度代表非常不规则(粗糙)的轮廓(图15,16),这是与圆形度的最大区别。因此,钝度在二维颗粒图像处理中成为目前颗粒球形度表征的最佳参数,并且已经成功地应用于 3D打印金属粉末的表征。

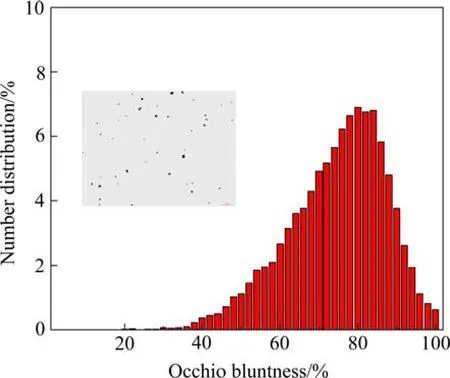

图17是某国产3D打印金属粉末的钝度分布图。该样品具有极宽的钝度分布,表4数据显示,峰值钝度为79%,D50只有75.561%。通过与相应钝度的颗粒形状图片对比可知,只有不到50%的颗粒球形度较好或属于类球形颗粒,还有一半体积的颗粒棱角较多或已经卫星化。

表4 某国产3D打印粉钝度分布统计数据Table 4 Statistical datas of bluntness distribution of a domestic 3D printing powder Unit: μm

图17 某国产3D打印金属粉的钝度分布图以及对应的颗粒形状Fig.17 Bluntness distribution image with corresponding particle shape of a domestic 3D printing metal powder

3.3 赘生物指数

除了钝度可以表征球形颗粒,赘生物指数对于3D打印金属粉末是另一个重要的粒形参数。赘生物指数的定义是:以球形颗粒投影的平均直径的 105%的圆为标准(允许球形颗粒有5%的椭圆度偏差),超出该直径的像素投影区域则被认为是黏连的小颗粒。因此,该参数能定量给出分散的球体(用 0表示)和黏连球体的各自比例,以及黏连球体附着微粒的数量比例。图18所示为某陕西产钨粉的赘生物指数分布图,图中10%,20%处的峰高表示黏连1个或2个卫星球的比例,以此类推,赘生物指数可以有效地反映球体颗粒卫星化的程度。

图18 某陕西产钨粉的赘生物指数分布图Fig.18 Distribution image of outgrow of tungsten powder in Shanxi

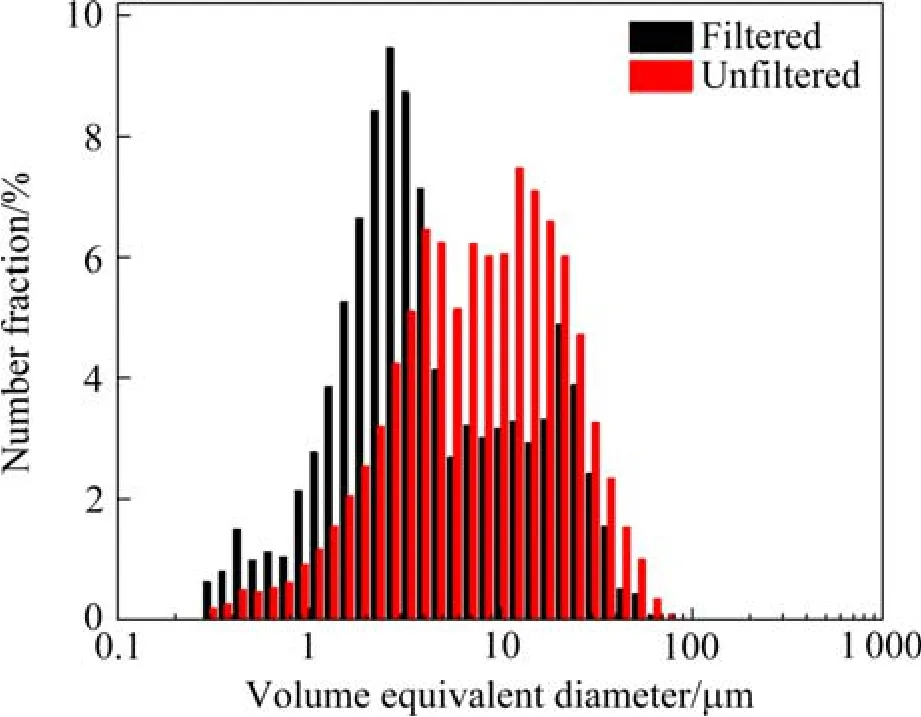

如果将样品的卫星化颗粒全部进行数字化过滤,其粒度变化如图19中黑色线条所示,可以看出,卫星化粉末过滤后,细粒级颗粒的含量提升。表5中的数据显示,滤掉卫星化粉末后,颗粒数量减少了2/3,但圆形度提高(图20所示)。

图19 某3D打印金属粉末过滤掉卫星粉前后等效体积直径的数量分布图Fig.19 Volume equivalent diameter distribution of 3D printing metal powder before and after filtering satellite powder

表5 某国产3D打印粉的粒度分布统计数据Table 5 Statistical data of particle size distribution of a domestic 3D printing powder Unit: µm

图20 过滤前后的3D打印粉末的圆形度分布图及过滤后保留的颗粒图像Fig.20 Circularity distribution of 3D printing powder before and after filtration as well as particle image after filtration

4 结论

1) 最新一代的图像法技术能够对3D打印金属粉末进行粒度和粒形分析,因其测量原理及图像处理方式的先进性,能够对进行过粗细级配的粉末准确测量和描述,将细粒级、粗粒级显著区分开来。

2) 描述3D打印金属粉末的球形度需要一组能准确地反映颗粒球形程度和颗粒轮廓粗糙程度的粒形参数:钝度是颗粒球形度表征的高阶粒形参数,描述颗粒的球形程度和表面粗糙度,优质的 3D打印球形金属粉末,钝度80%以上的粉末比例应该达到90%,并且不应该出现钝度低于60%的颗粒。

3) 赘生物指数可以反映球体颗粒的卫星化程度,定量给出分散的球体和黏连球体的各自比例,以及黏连球体附着微粒的数量及所占比例,可直接用于3D打印金属粉末的工艺评估和质量控制。优质的3D打印球形粉末赘生物指数为 0的比例应该在 80%以上,并且不应该出现赘生物高于指数20%的颗粒。