加张烧结下连续氧化铝纤维的组织结构演变规律

2022-11-16彭劭恒姚树伟王娟刘文胜马运柱

彭劭恒,姚树伟,王娟,刘文胜,马运柱

(中南大学 轻质高强结构材料重点实验室,长沙 410083)

连续氧化铝纤维是以 Al2O3为主要成分,含有少量SiO2、B2O3、Fe2O3、ZrO2、MgO等氧化物的关键战略材料。因具有高比强度、高比模量、耐高温、抗氧化等优异性能,以及表面活性好,易与陶瓷、金属等材料复合等优势,连续氧化铝纤维及其增强复合材料在航空航天、国防军工等领域有良好的应用前景[1-3]。由于我国在连续氧化铝纤维方面的研究起步较晚、国外相关产品及其技术对我国实施严格禁运和封锁[4],纤维的性能与国外同类产品存在较大差距。连续氧化铝纤维优异的力学性能主要与致密的微晶组织有关。研究表明,连续氧化铝纤维的抗拉强度随纤维致密度降低或晶粒尺寸增加而显著降低[5-9]。因此有效调控纤维的组织结构是获得高性能氧化铝纤维的关键。目前,连续氧化铝纤维主要采用溶胶-凝胶法制备[10],氧化铝前驱体纤维经干燥、预烧结和高温烧结等环节后最终转变成氧化铝纤维[11],其中,烧结过程是调控氧化铝纤维组织结构的最重要环节。美国 3M 公司[12]、CHANDRADASS等[13]和MCARDLE等[14]通过引入α-Al2O3、Fe2O3等形核助剂降低过渡相Al2O3向α-Al2O3的转变温度,进而降低烧结温度,使得 α-Al2O3纤维的晶粒尺寸显著下降。SCHMUCKER 等[15]、LI等[16-17]、CHATTERJEE等[18]通过添加 SiO2有效抑制了烧结过程中氧化铝晶粒的过度生长。LI等[17]引入Fe2O3、SiO2等添加剂,采用两步烧结法获得具有致密细晶组织的氧化铝纤维。然而,现有文献报道的连续氧化铝纤维,组织结构虽与 3M 公司的 NextelTM610纤维(w(Al2O3)≥99%)相近,但力学性能仍与NextelTM610纤维存在较大差距。这是由于在溶胶凝胶法制备氧化铝纤维过程中纤维存在质量损失和收缩行为,造成纤维弯曲,纤维弯曲处易产生应力集中,从而降低单丝的抗拉强度。研究表明,采用加张烧结可提高苯二甲酸丙二醇酯[19]、聚丙烯腈[20]等有机纤维的结晶度与取向度,从而提高纤维的抗拉强度,改善纤维热松弛现象。宋云飞等[21]研究发现在高温烧结过程中施加张力有助于调控碳纤维的抗拉强度、弹性模量与密度等。郑春满等[22]研究表明张力影响SiC纤维的热分解行为,提高纤维的抗拉强度,改善纤维的平整度与可编织性。李萌等[23]研究发现加张烧结有益于降低连续氧化铝纤维的表面缺陷。然而,连续氧化铝纤维加张烧结的研究报道相对较少,烧结制度尚不清楚,加张烧结对纤维的相变、组织结构演变以及性能的影响尚不明确。因此,本文作者采用溶胶-凝胶干法纺丝-高温烧结的方法制备连续氧化铝纤维,在对前驱体纺丝进行高温烧结时,利用自行设计搭建的加张烧结装置施加张力,对氧化铝纤维的形貌、成分、组织结构与抗拉强度进行表征与测试,并与自由烧结的纤维进行对比,研究张力对烧结过程中氧化铝纤维的热分解、相变、组织结构演变以及性能的影响,对于制备性能优异的连续氧化铝纤维具有重要意义。

1 实验

1.1 材料与试剂

采用溶胶-凝胶法制备连续氧化铝纤维。表1所列为实验材料与试剂。其中的铝粉、甲酸、乙酸、硝酸和去离子水用于制备氧化铝的前驱体溶胶。九水合硝酸铁与碳酸氢铵混合料制备铁溶胶,作为 α-Al2O3的形核助剂。引入商用硅溶胶调控氧化铝晶粒尺寸,用聚乙烯吡咯烷酮(PVP)和去离子水配制PVP质量分数为10%的溶液,用于优化铝溶胶的纺丝特性。

表1 实验材料与试剂Table 1 Raw materials and reagents used in the experiment

1.2 氧化铝纤维制备

按照n(铝粉):n(甲酸):n(乙酸):n(硝酸):n(去离子水)为1.00:0.67:0.60:0.36:28.00的比例称量这几种原料,在恒温玻璃反应釜(HH-YYZK,上海科升仪器有限公司)中反应生成氧化铝的前驱体溶胶,反应温度为85 ℃,控温精度为±0.1 ℃。采用水浴加热法,用九水合硝酸铁与碳酸氢铵制备铁溶胶,二者的物质的量比为1:2.5。将铁溶胶、硅溶胶和 PVP溶液加入氧化铝的前驱体溶胶中,利用超声辅助机械搅拌均匀,随后置于真空旋转蒸发仪(XD-5220A,上海贤德实验仪器有限公司)中浓缩为合适黏度的可纺溶胶,浓缩温度设定为40~45 ℃,绝对压力控制在1 000~5 000 Pa。利用实验室自行设计的干法纺丝设备,将可纺溶胶纺成连续氧化铝前驱体纤维。前驱体纤维经干燥处理后,分别采用自由烧结(不加张力)与利用实验室自行设计搭建的加张烧结装置在纤维两端施加轴向张力条件下升温至400 ℃,得到预烧结氧化铝纤维。随后将预烧结纤维分别在施加轴向张力与不施加张力的条件下高温快速烧结,得到氧化铝纤维。高温烧结温度为800~1 500 ℃,烧结时间为1~15 min。由于加张预烧结和加张烧结时无法确保每次放置的纤维数量及单丝直径完全相同,本文通过测量纤维的直径、密度、长度以及在纤维两端施加的张力,计算纤维两端所承受的平均拉应力(σ)作为施加的张力,计算公式如下:

式中:σ为纤维两端所承受的平均拉应力,MPa;F为在纤维两端施加的拉力,N;ρ为纤维的密度g/cm3;L为纤维长度,cm;m为纤维质量,mg。

1.3 材料组织与性能表征

采用扫描电镜(Helios Nanolab G3 UC,FEI, 美国)观察连续氧化铝纤维的表面形貌和断面组织结构。用傅里叶变换红外光谱仪(FT-IR,UV-2600, Shimadzu,日本)、同步热分析仪(STA 449 F3, NETZSCH, 德国)与高频红外碳硫仪(CS-600, LECO, USA)研究氧化铝预烧结纤维的化学成分、结构及热分解行为。用X射线衍射仪(XRD, Advance D8, Bruker, 德国)分析氧化铝纤维的相结构,并利用纤维拉伸机(XS(08)XT-3,上海旭赛仪器有限公司)测定氧化铝纤维的单丝抗拉强度。

2 结果与讨论

2.1 氧化铝前驱体纤维的热分解行为

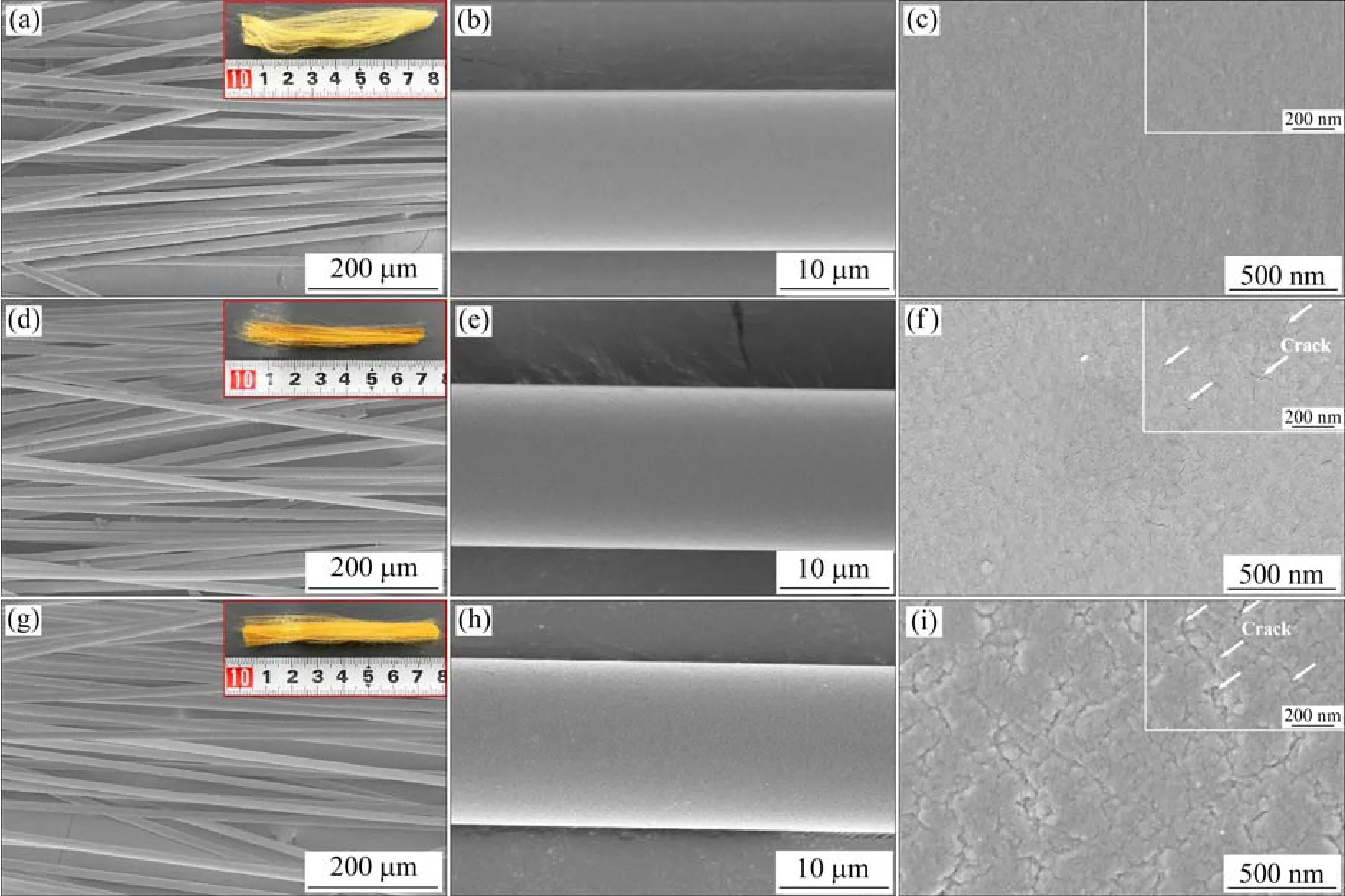

图1所示为氧化铝前驱体纤维经过预烧结后的表面形貌。在预烧结过程中,氧化铝前驱体纤维主要发生自由水和结合水的脱除,以及硝酸根和羧酸根的分解等反应,最终转化为以 Al2O3为主要成分的非晶相结构。从图1(a)右上角插图所示纤维的宏观形貌看出,自由预烧结后的纤维束相对松散,在预烧结收缩过程中由于未受约束,纤维局部出现弯曲。预烧结纤维的直径约16 μm,纤维表面光滑(见图1(b)),无明显孔洞、裂纹等缺陷(见图1(c))。从图1(d)和(g)看出,加张预烧结的纤维平直,随张力(σ)增大,纤维的平直度以及丝间平行度进一步提高。σ为0.1 MPa时,预烧结纤维表面平滑,但存在微小裂纹;当σ为0.2 MPa时,纤维表面粗糙,且存在明显裂纹。

图1 预烧结氧化铝纤维的表面SEM形貌Fig.1 Surface SEM images of preheated alumina fibers

图2所示为自由预烧结后纤维的FT-IR光谱图,在图中观察到位于1 600 cm-1附近的COO伸缩振动峰、1 470 cm-1附近的-CH3变形振动峰、1 420 cm-1附近的Al-OH伸缩振动峰和1 340 cm-1附近的C-H弯曲振动峰[24-26],表明预烧结纤维中残留部分水分和羧酸根尚未脱除。采用高频红外碳硫仪测定预烧结纤维的碳含量(质量分数),结果如图3所示。由图可知,自由预烧结纤维的w(C)为7.26%,在预烧过程中施加张力可降低预烧结纤维的残余碳含量,且随张力增大,残余碳含量减小。图4所示为预烧结纤维以10 ℃/min的升温速率从室温升至1 300 ℃的TG/DSC曲线。由图可知,3种预烧结纤维在后续烧结过程中均存在质量损失,这些质量损失由纤维中残余的OH和有机物进一步脱除所致。相对于自由预烧结,加张预烧结纤维的质量损失较小,表明纤维中残余物质含量较低。3种预烧结纤维的DSC曲线大体相似,主要存在3~4个放热峰,其中420、860与1 120 ℃附近的放热峰位置基本相同,分别对应预烧结纤维中残余物质的脱除、非晶氧化铝的晶化以及过渡相氧化铝向 α-Al2O3的转变;烧结张力σ为0.2 MPa的预烧结纤维在280 ℃附近存在较小的放热峰,结合TG曲线确认该纤维中部分残余物质在280 ℃附近发生脱除。

图2 自由预烧结纤维的FT-IR光谱图Fig.2 FT-IR spectrum of tension-free preheated alumina fibers

图3 预烧结氧化铝纤维中的残余碳含量Fig.3 Residual carbon content in the preheated alumina fibers

图4 预烧结氧化铝纤维的TG/DSC曲线Fig.4 TG/DSC curves of the preheated alumina fibers

综上所述,施加张力预烧结可促进前驱体纤维的热分解。氧化铝前驱体纤维的分解过程不仅需要 O2扩散至纤维内部参与反应,还需反应产生的H2O、CO、CO2、NO及 NO2等气体及时排出。相对于前驱体纤维芯部,纤维表面的有机物更容易分解完全,导致纤维表面出现收缩而形成致密层,进而阻止芯部的热分解过程。因此,预烧结氧化铝纤维中存在一定的物质残留。从图1可知加张预烧结后的前驱体纤维表面存在少量微裂纹,这些微裂纹作为气体通道可促进纤维热分解的进行。因此,加张条预烧结纤维的残余物质含量相对较低。在本研究中,张力σ为0.2 MPa的预烧结氧化铝纤维的残余物质含量最低,由此确定预烧结时施加轴向张力为0.2 MPa。

2.2 氧化铝纤维的相变过程

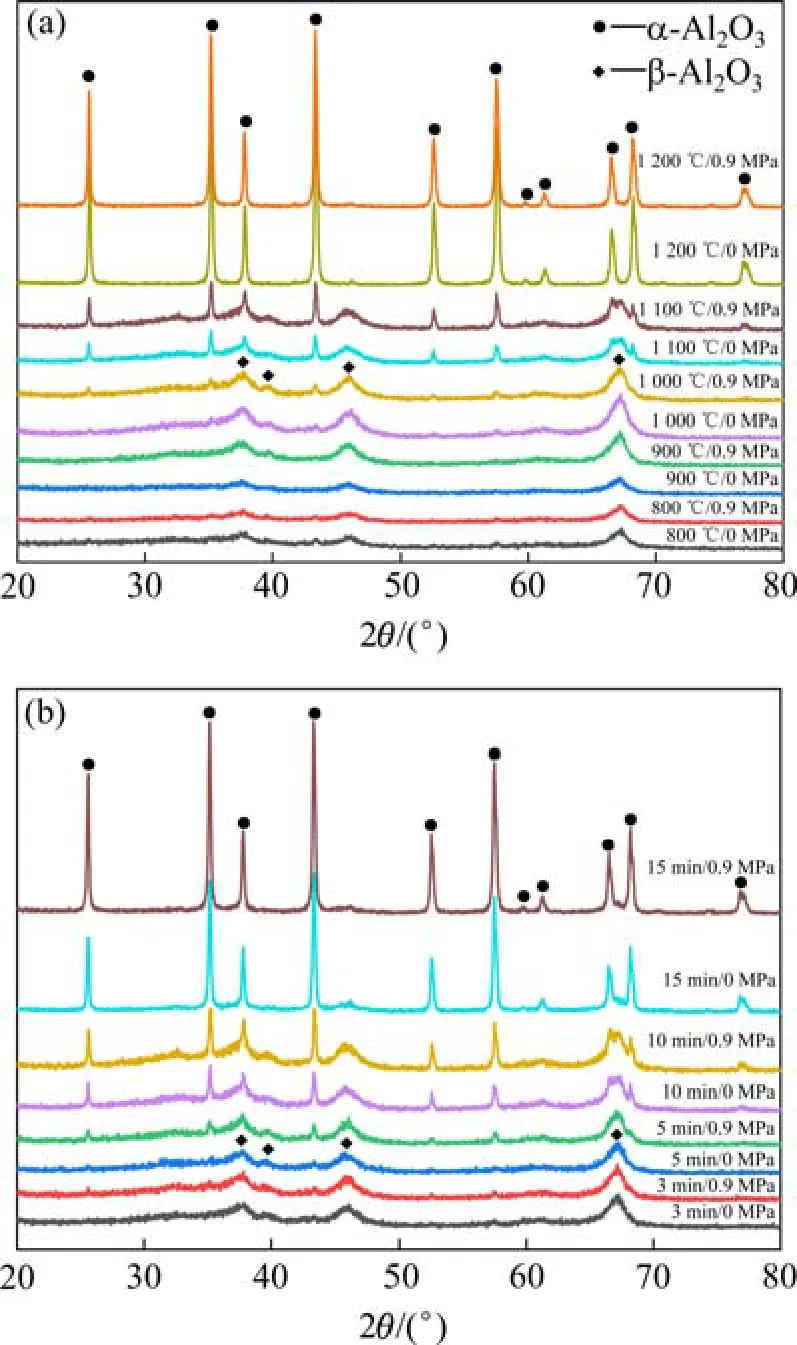

图5所示为采用不同工艺烧结的氧化铝纤维XRD谱。从图5(a)看出,在不施加张力条件下,800 ℃烧结10 min的氧化铝纤维出现γ-Al2O3结晶峰,随烧结温度升高,γ-Al2O3结晶峰强度逐渐增加,表明纤维中有更多的非晶相Al2O3转变为γ-Al2O3。当烧结温度升至1 100 ℃时产生α-Al2O3;当烧结温度进一步提高至1 200 ℃时,氧化铝纤维完全转变为α相结构。从图5(b)看出,当烧结温度为1 100 ℃时,保温3 min和5 min的氧化铝纤维中仅存在单一的γ-Al2O3结晶相;当保温时间延长至10 min时,产生α-Al2O3,并与γ-Al2O3共存;当保温时间延长至15 min时,纤维基本全部转变成 α-Al2O3结构。上述结果表明,在自由烧结过程中,氧化铝纤维分别在800 ℃和1 100 ℃开始发生非晶相向 γ-Al2O3转变和 γ-Al2O3向 α-Al2O3转变,这与预烧纤维的TG/DSC结果一致。

图5 采用不同工艺烧结的氧化铝纤维的XRD谱Fig.5 XRD patterns of alumina fibers sintered with different sintering processes

在纤维两端施加张力条件下,烧结温度为1 000 ℃和1 100 ℃时,分别在保温10 min和5 min就出现明显的α-Al2O3结晶峰,1 100 ℃保温15 min后氧化铝纤维更是彻底转变成α-Al2O3。1 100 ℃自由烧结10 min产生α-Al2O3,1 200 ℃烧结10 min后完全转变为 α-Al2O3相。这表明施加张力虽未改变氧化铝纤维的相变路径,但降低了γ-Al2O3向α-Al2O3转变的温度,促进γ-Al2O3向α-Al2O3转变的进程。

2.3 氧化铝纤维的组织结构

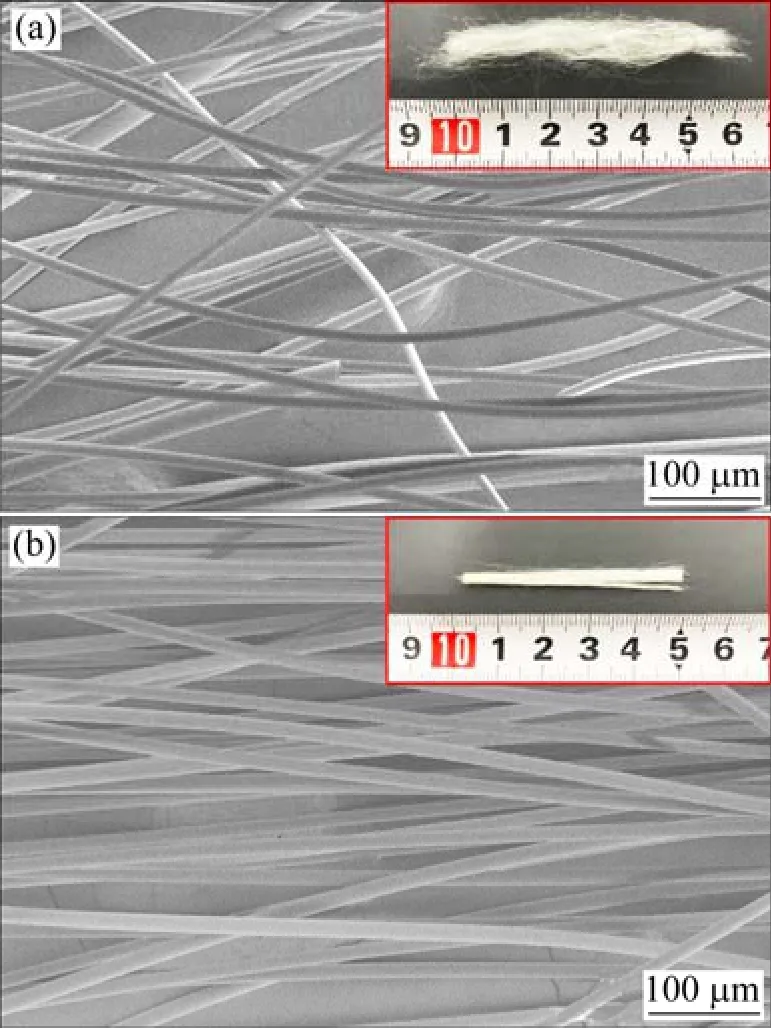

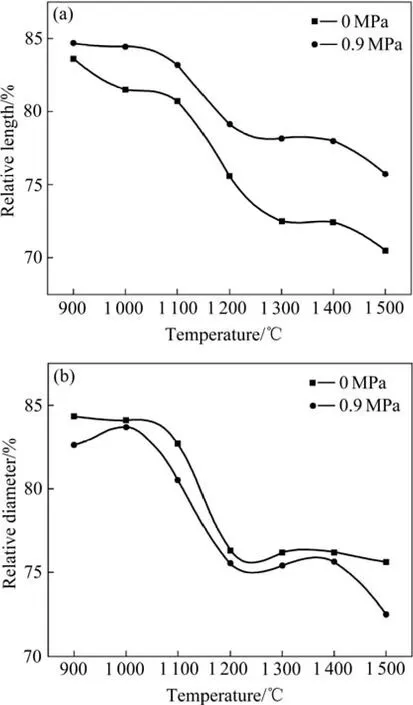

图6所示为1 500 ℃烧结10 min的氧化铝纤维表面形貌。由图可见,自由烧结的氧化铝纤维弯曲、纤维束疏松且存在较多毛刺。从局部放大图发现,即使在微米尺度内,自由烧结纤维仍存在一定弯曲度,这种纤维在加载条件下极易在弯曲处发生断裂。采用加张烧结工艺烧结的氧化铝纤维相对较平直,纤维间平行度高,纤维束的集束性良好,几乎不存在毛刺。为了探究加张烧结对氧化铝纤维形貌演变的影响机制,测量不同烧结温度下氧化铝纤维的长度与直径,并以预烧结纤维的长度和直径为标准计算相对长度(烧结纤维的长度与预烧结纤维长度的比值)和相对直径(烧结纤维的直径与预烧结纤维直径的比值),结果如图7所示。从图7看出,在900 ℃自由烧结时,氧化铝纤维的轴向长度和直径均明显降至预烧纤维的 85%以下,烧结温度在900~1 100 ℃范围内,纤维的长度及直径变化较小;当烧结温度升至1 200 ℃时,氧化铝纤维的长度与直径显著减小;随烧结温度进一步升高,纤维的长度和直径小幅减小。这表明在自由烧结过程中氧化铝纤维的收缩分为2个阶段,第一阶段的收缩伴随预烧结纤维中残余物质分解和非晶氧化铝纤维向γ-Al2O3转变,这一阶段主要在900~1 100 ℃范围内,随温度升高加快完成;第二阶段的收缩伴随 γ-Al2O3向α-Al2O3转变,这一过程主要发生在1 100 ℃以上,相变收缩是由于 α-Al2O3的密度高于 γ-Al2O3的密度所致。在1 500 ℃自由烧结的氧化铝纤维长度与直径收缩率分别达到30%与26%。烧结纤维巨大的体积收缩量以及复杂的相变、晶粒生长与致密化是导致纤维发生弯曲的主要原因。从图7看出,相对于自由烧结,加张烧结的纤维长度收缩量减小、直径收缩量增大。这表明烧结时施加张力可调节纤维的收缩行为,优化纤维的表面形貌,进而提高纤维的力学性能。

图6 1 500 ℃烧结10 min的氧化铝纤维表面形貌Fig.6 Surface morphologies of the alumina fibers sintered at 1 500 ℃ for 10 min

图7 氧化铝纤维的相对长度与相对直径随烧结温度的变化Fig.7 Variations of the relative length and diameter of alumina fibers with sintering temperature (sintered for 10 min)

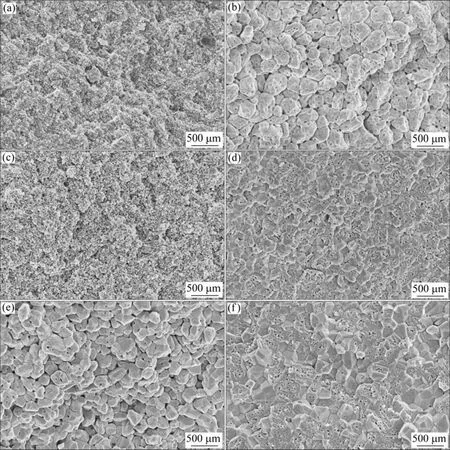

图8所示为 1 500 ℃烧结的氧化铝纤维断面形貌。由图可见,在自由烧结状态下,1 500 ℃保温1 min与3 min的氧化铝纤维均呈现纳米晶结构,晶粒尺寸仅20~30 nm,其中1 500 ℃保温3 min的纤维中有大量纳米气孔分布在晶粒间,纳米晶粒间尚未形成烧结颈。延长烧结时间至5 min时,氧化铝纤维晶粒尺寸迅速增至200~300 nm,晶界处仍然分布着大量纳米孔隙。在烧结过程中施加张力时,在1 500 ℃保温1 min即生成直径为200~300 nm的晶粒。此时,纤维中虽存在较多纳米气孔,但晶粒间形成烧结颈而实现初步连接;随保温时间延长至 5 min,氧化铝纤维已形成致密结构,纤维晶粒呈典型的多面体形状,晶粒之间结合良好,仅在晶粒内部存在少量闭孔隙。

图8 1 500 ℃烧结的氧化铝纤维断面SEM照片Fig.8 Microstructures of alumina fibers sintered at 1 500 ℃

综上所述,在烧结过程中施加张力有助于促进氧化铝纤维致密化,并调整纤维的晶粒尺寸、形貌以及纳米孔分布等组织结构特征。张力对纤维组织结构的影响主要为两方面:1) 加张烧结可调控纤维的轴向与径向收缩。加张烧结使纤维的径向收缩量增加,缩短了纤维内部气孔向外界扩散的路径,有利于纤维中残余有机物的分解脱除和气孔的排除,而轴向收缩量减小可避免纤维表面优先致密化,有助于纤维内部残余物质的分解脱除。通常,预烧结纤维中的残余物质抑制γ-Al2O3向α-Al2O3转变,因此,在相同条件下,施加张力可促进γ-Al2O3向α-Al2O3的转变。由于α-Al2O3晶粒相较于γ-Al2O3晶粒生长更快,因此,1 500 ℃加张烧结的氧化铝纤维晶粒尺寸较大。2) 加张烧结导致纤维径向产生压应力,而压应力的存在有助于缩短纤维的晶间距离,使得晶粒更容易相互连接,从而提高纤维的致密度。

对1 500 ℃保温3 min的自由烧结纤维和施加张力为0.9 MPa的加张烧结纤维进行单丝拉伸实验,测得这2种纤维的平均抗拉强度分别为(0.35±0.20) GPa和(1.16± 0.27) GPa,加张烧结纤维的抗拉强度比自由烧结纤维提高 231%。施加张力通过消除纤维在宏观形貌上的弯曲,从而减少纤维在受载时产生的应力集中,进而显著提升纤维的抗拉强度。此外,施加张力也通过提高纤维的烧结致密度提升纤维的力学性能。

3 结论

1) 采用溶胶-凝胶干法纺丝-高温烧结法制备连续氧化铝纤维,预烧结时施加轴向张力有助于提高预烧结纤维的平直度,并降低预烧结纤维中的残余物质含量。

2) 高温烧结过程中发生非晶 Al2O3→γ-Al2O3→α-Al2O3的晶相转变,加张烧结不影响氧化铝纤维的相变路径,但可促进γ-Al2O3向α-Al2O3转变。

3) 加张烧结可避免烧结纤维发生弯曲,减小纤维的轴向收缩量,加大径向收缩量,并改善纤维晶粒形貌及孔隙分布,促进纤维致密化。在纤维两端施加0.9 MPa的拉应力,1 500 ℃烧结3 min制备的氧化铝纤维,平均抗拉强度达到1.16 GPa,比自由烧结纤维的抗拉强度提高231%。